rockykon,

Итак технология крайне проста. На видео виден результат. Заклеиваем фольгированную сторону заготовки черной сфмоклеющейся пленкой "ОРАКАЛ", (в принципе можно даже просто черной изолентой, только разрешение похуже). Пленку дучше брать самую тонкую. Подготовки поверхности платы не нужно. И чтобы не было пузырей воздуха.

Затем рисунок платы из программы Sprint Layout экспортируем в программу фрезерования. Внимание, чтобы размеры дорожек и контактных пложадок получились такие как хотим, эти размеры на рисунке в Спринт Лайоут нужно сделать больше на 0,1-0,15мм.

Укладываем заготовку на стол станка, базируем если нужно и включаем резку лазером. Режим резки - скрорость и мощность подбираем пробами. Уменя получается при полной мощности лента прорезается до фольги со скоростью - 40-90 мм/мин.

После окончания резки снимаем плату и спокойно острием скальпеля подцепляем и снимаем лишнее (ленту). Остается рисунок платы в в иде дорожек и контактных площадок из ленты.

Травим.

Снимаем уже ненужные остатки изоленты.

Сверлим на том же станке со сверлильной головкой.

Флюсуем и облуживаем.

На видео изготовлена очень простая платка, но технология способна обеспечить - ширина проводников - до 0,3мм, зазоры между проводниками - 0,25мм, Ширина самого реза лазером - менее 0,1 мм.

Вот ссылки на видео.

[ Dodano: 2011-11-17, 15:06 ]

Przepraszam, że napisałem po rosyjsku. oto tekst po polsku:

Technologia jest bardzo prosta. Na wideo widać wyniki.

Stronę miedzianą laminata trzeba zakleić czarną taśmą samoprzylepną „ORAKAŁ”. Naśma potrzebna jak najceńsza – lepsza rozdzielczaść i prędkość wypalania.

W zasadzie jeżeli niema ORAKAŁ, to można przykleić czarną taśmę izolacyjną, ale wynyki będą gorsze. Pilnować żeby nie było bąbli.

Rysunek płytki z programu SPRINT LAYOUT eksportować w program frezowania z rozszeżeniem .LPT.

UWAGA! Żeby wymiary ścieżek były odpowiednio wymaganiąm, trzeba w programie Sprint Layout powiększyć wszystkie wymiary na 0,1-0,15 mm.

Ukladamy prygotówkę na stół plotera (jeżeli trzeba to bazujemy) i wlączamy program cięcia laserem. Prędkość dobieramy jeden raz po próbach. U mnie diodą laserową przy prądzie zasilania 300mA, prędkość cięcia była od 40 do 90 mm/min.

Po zakończeniu programu, zdejmujemy przygotówkę i ciękim nożem podhcaczamy krawędź tego co trzeba usunąć i zdejmujemy niepotrzebne części folii. Zostaje rysunek płytki z folii.

Następnie – trawienie, lepej nadsiarczanem sodu albo potasu.

Po trawieniu – zdejmujemy resztki folii.

Wiercimy plytkę na tej samej maszynce (albo ręcznie). Uwaga dla ręcznego wiercrnia otworów eksportowanie ze Sprint Layout trzeba zrobić z opcją dodania otworów.

I dalej już wszystko jasne.

Na wideo przedstawione przykłady robienia płytek drukowanych dla przetwórnic DC-DC. A również płytka do prostego testeru tranzystorów i diod.

Technologia pozwala na minimalne wymiary ścieżek do 0,3mm i odległości pomiędzy elementami – do 0,25mm. Szerokość samego cięcia wiązką laserową mniej niż 0,05 mm.

To sa odnośniki:

Znaleziono 3 wyniki

Wróć do „Najważniejsze funkcje, których brak....”

- 17 lis 2011, 14:45

- Forum: CNConv

- Temat: Najważniejsze funkcje, których brak....

- Odpowiedzi: 71

- Odsłony: 30565

- 06 wrz 2011, 08:15

- Forum: CNConv

- Temat: Najważniejsze funkcje, których brak....

- Odpowiedzi: 71

- Odsłony: 30565

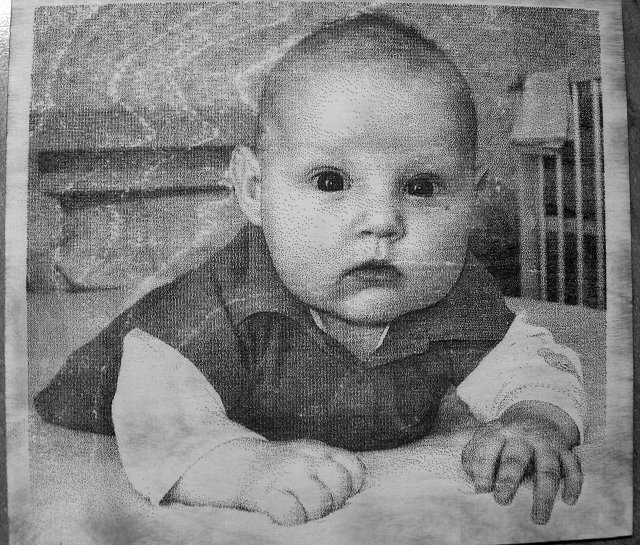

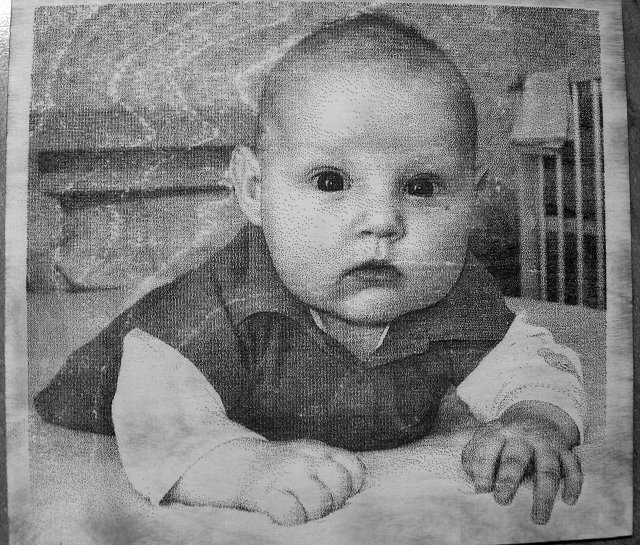

Wypalam stosując skupioną wiązke laserową od diody laserowyj z DVD RW. Kolimator robie sam z jedną soczewką, z płynne regulowaną ogniśkową. Plamka swiatła mniej niż 0,05 mm. Laserek podlączam przez drajwer - na wyjście DIR osi "Z". Dodatkowo drajwer ma ręczną regulację mocy promienia. Wypalam jak w trybie impulsowym, tak i ciągłym. Używam tego do amatorskiej produkicji płytek drukowanych (swoja opracowana bardzo prosta technologia, mogę opisać), Wypalania rysunków, szyldów, napisów na plastykach, drewnie, skórze i metalu powlekanym. Wypalanie napisów i LOGO na folii samoprzylepnej ORAKAŁ. I oczywiście do wypalania na drewnie rodzinnych fotografii. Stosuję tą metodę już od ponad pół roku, dla przykładu - wypalilem kilkanaście zdjęć z sumaryczną ilośią punktów (impulsów lasera) ponad 2000000 (dwa miliony) i laser jeszcze zyje i swietnie pracuje, chociaż urywam go prawie zawsze na mocy maksymalnej.

Jeżeli kogo zaciekawi, to oto filmiki z tej technologii:

- przykład wypalania płytki drukowanej

- przykład wypalania obrazku fotofraficznego

- wypalanie szyldu na blasze stalowej powlekanej

Nawet wypalam na materiałach przezroczystych - naprzykład pleksi.

A ostatnio, sam był zdziwiony, udało się wypalanie napusu nazwy lodzi-motorówki na folii lustrzanej - tak chciał klient.

A oto przykład jak wypalało sie napis na filoo lustrzanej.

Jeżeli kogo zaciekawi, to oto filmiki z tej technologii:

- przykład wypalania płytki drukowanej

- przykład wypalania obrazku fotofraficznego

- wypalanie szyldu na blasze stalowej powlekanej

Nawet wypalam na materiałach przezroczystych - naprzykład pleksi.

A ostatnio, sam był zdziwiony, udało się wypalanie napusu nazwy lodzi-motorówki na folii lustrzanej - tak chciał klient.

A oto przykład jak wypalało sie napis na filoo lustrzanej.

- 05 wrz 2011, 22:32

- Forum: CNConv

- Temat: Najważniejsze funkcje, których brak....

- Odpowiedzi: 71

- Odsłony: 30565

Witam wszystkich forumowiczów. Jestem nowy. Również korzystam z programu CnConv. Wykorzystuję jego również do wypalania na amatorskiej maszynce CNC obrazów fotograficznych na drewnie, sklejce itp. Jako przykład dolączam parę wypalanek:

Ale jakość nie jest „perfekt”. Ponieważ na razie obrazy wypalam metodą punktową, to znaczy, że odcieni szarości tworzone gęstością punktów eypalania. Przede wszystkim ta metoda jest dość długa. Przypuśćmy że obraz zawiera 100000 – do 200000 punktów. Przy prędkości wykalania 5-6 punktów na sekundę, i tak obraz wypala się od 5 do 15 godzin. Makabra!

O wiele lepiej wypalać obraż nie impulsami, tylko stałym promieniem, przemieszczając głowicę wzdłóż jednej osi ze zmienną prędkością. Wtedy stopień czerni będzie funkcją prędkości – im szybczej – tym bardziej jasno.

I dlatego PROKOPCIO proponuje dopracować program, żeby można było w trakcie pracy programu zmieniać prędkość przesuwu (nawet wystarczy żeby zmieniać prędkość tylko po jednej osi naprzykład „X”). Dodać do kodu sterującego komendę – naprzykład „S” – prędkość. S001, S002, S003 ...... S255, S256. I w taki sposób kodować 256 odcieni szarości obrazku.

W interfejsie programu trzeba wtedy było by dodać możliwość ustalania prędkości minimalnej – S001, i prędkości maksymalnej – S256. Wszystkie posrednie prędkości – S002, S003....S255 dzielone równo w % od całego zakresu. Ale to nie wszystko! Ponieważ zależność stopnia czerni materiału od czasu działanie termicznego nie jest liniowa, to żeby na wypalanym obrazku kolory szarości odpowiadały oryginału, trzeba tą nieliniowość przenieść do ustawiania ręcznego % prędkości. To znaczy że w ustawieniach programu wprowadzić ręczną korekte % prędkości - S002, S003, S004 ..... aż do S255.

Idealnie, jeżeli to tylko możliwe, to trzeba było by zrobić korektę w postaci graficznej na wykresie.

Oczywiście, że trzeba będzie mieć program który by przetwarzał obraz bitmapu z 256 odcieniami szarości do kodów sterujących. Ja mogł by to wziąć na siebie, opracować taki programik i udostępnić jego wszystkim chętnym. Oczywiscie że zadarmo.

Proponuję wszystkim zainteresowanym przdłużyć rozwijanie tego tematu.

A do PROKOPCIO mam prośbę pomysleć o opracowanie takiej wersji programu.

Ale jakość nie jest „perfekt”. Ponieważ na razie obrazy wypalam metodą punktową, to znaczy, że odcieni szarości tworzone gęstością punktów eypalania. Przede wszystkim ta metoda jest dość długa. Przypuśćmy że obraz zawiera 100000 – do 200000 punktów. Przy prędkości wykalania 5-6 punktów na sekundę, i tak obraz wypala się od 5 do 15 godzin. Makabra!

O wiele lepiej wypalać obraż nie impulsami, tylko stałym promieniem, przemieszczając głowicę wzdłóż jednej osi ze zmienną prędkością. Wtedy stopień czerni będzie funkcją prędkości – im szybczej – tym bardziej jasno.

I dlatego PROKOPCIO proponuje dopracować program, żeby można było w trakcie pracy programu zmieniać prędkość przesuwu (nawet wystarczy żeby zmieniać prędkość tylko po jednej osi naprzykład „X”). Dodać do kodu sterującego komendę – naprzykład „S” – prędkość. S001, S002, S003 ...... S255, S256. I w taki sposób kodować 256 odcieni szarości obrazku.

W interfejsie programu trzeba wtedy było by dodać możliwość ustalania prędkości minimalnej – S001, i prędkości maksymalnej – S256. Wszystkie posrednie prędkości – S002, S003....S255 dzielone równo w % od całego zakresu. Ale to nie wszystko! Ponieważ zależność stopnia czerni materiału od czasu działanie termicznego nie jest liniowa, to żeby na wypalanym obrazku kolory szarości odpowiadały oryginału, trzeba tą nieliniowość przenieść do ustawiania ręcznego % prędkości. To znaczy że w ustawieniach programu wprowadzić ręczną korekte % prędkości - S002, S003, S004 ..... aż do S255.

Idealnie, jeżeli to tylko możliwe, to trzeba było by zrobić korektę w postaci graficznej na wykresie.

Oczywiście, że trzeba będzie mieć program który by przetwarzał obraz bitmapu z 256 odcieniami szarości do kodów sterujących. Ja mogł by to wziąć na siebie, opracować taki programik i udostępnić jego wszystkim chętnym. Oczywiscie że zadarmo.

Proponuję wszystkim zainteresowanym przdłużyć rozwijanie tego tematu.

A do PROKOPCIO mam prośbę pomysleć o opracowanie takiej wersji programu.