Za jakiś czas Ciebie tu widzimy pomagającego innym!

Znaleziono 6 wyników

Wróć do „uchwyt do frezowania czolowego”

- 25 sty 2014, 17:31

- Forum: Obróbka metali

- Temat: uchwyt do frezowania czolowego

- Odpowiedzi: 11

- Odsłony: 1725

- 25 sty 2014, 16:38

- Forum: Obróbka metali

- Temat: uchwyt do frezowania czolowego

- Odpowiedzi: 11

- Odsłony: 1725

- 25 sty 2014, 15:17

- Forum: Obróbka metali

- Temat: uchwyt do frezowania czolowego

- Odpowiedzi: 11

- Odsłony: 1725

Tak, mnóstwo przedmiotów tak się obrabia.

Stosuje się albo trzyszczękowe, albo czasem dwuszczękowe samocentrujące uchwyty. Dla Twojej informacji najczęściej z hydraulicznym zaciskaniem szczęk, aby było w miarę szybko i ergonomiczne (choć to bywa względne).

Jeżeli przedmiot bywa bardzo niesymetryczny, tzn z jednej strony jest duży nadmiar masy w stosunku do drugiej strony to robi się jedną szczękę tak by niwelowała te różnice (dodaje się balast, który oszczędza trochę łożyska wrzeciona).

[ Dodano: 2014-01-25, 16:13 ]

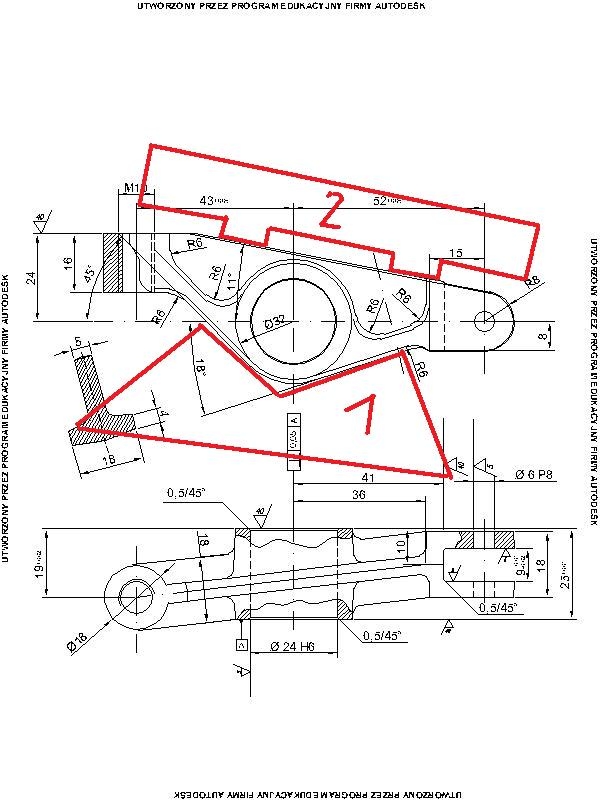

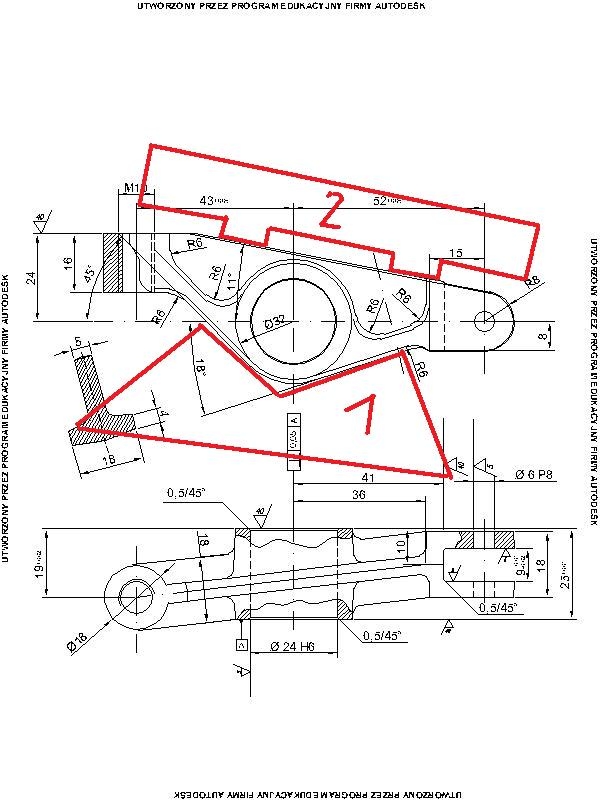

Chyba byłoby lepiej jakby szczęka druga była dłuższa i te wypustki na niej były w większym rozstawie, bo tak w sumie łąpie tylko na tej krzywej linii podziału.

Stosuje się albo trzyszczękowe, albo czasem dwuszczękowe samocentrujące uchwyty. Dla Twojej informacji najczęściej z hydraulicznym zaciskaniem szczęk, aby było w miarę szybko i ergonomiczne (choć to bywa względne).

Jeżeli przedmiot bywa bardzo niesymetryczny, tzn z jednej strony jest duży nadmiar masy w stosunku do drugiej strony to robi się jedną szczękę tak by niwelowała te różnice (dodaje się balast, który oszczędza trochę łożyska wrzeciona).

[ Dodano: 2014-01-25, 16:13 ]

Chyba byłoby lepiej jakby szczęka druga była dłuższa i te wypustki na niej były w większym rozstawie, bo tak w sumie łąpie tylko na tej krzywej linii podziału.

- 25 sty 2014, 14:59

- Forum: Obróbka metali

- Temat: uchwyt do frezowania czolowego

- Odpowiedzi: 11

- Odsłony: 1725

Dla dalszych operacji ta Twoja prawa pryzma wcale nie jest taka głupia, tylko że musi być masywniejsza.

Jeżeli chodzi o mocowanie do pierwszej operacji to bym spróbował chwytać to w uchwycie dwuszczękowym z tak profilowanymi szczękami, choć można pomyśleć jeszcze nad innymi miejscami ustalania.

[ Dodano: 2014-01-25, 15:02 ]

Na szczęce 1 też można dać wypustki, by nie łapała całą powierzchnią.

Jeżeli chodzi o mocowanie do pierwszej operacji to bym spróbował chwytać to w uchwycie dwuszczękowym z tak profilowanymi szczękami, choć można pomyśleć jeszcze nad innymi miejscami ustalania.

[ Dodano: 2014-01-25, 15:02 ]

Na szczęce 1 też można dać wypustki, by nie łapała całą powierzchnią.

- 25 sty 2014, 14:40

- Forum: Obróbka metali

- Temat: uchwyt do frezowania czolowego

- Odpowiedzi: 11

- Odsłony: 1725

Zmartwię Cię, ale moim skromnym zdaniem przekombinowane.

Słabe trzymanie, długi czas wymiany sztuki, kiepskie ustalanie pozycji. Odkuwki po kuciu i śrutowaniu niestety są na tyle nierówne że takie ustalanie moim zdaniem jest mało praktyczne.

Napisz jak chcesz wykonywać ten otwór ø24.

Poza tym podałem Ci praktyczną realizację takich rzeczy i toczenia jako pierwszej operacji bym się trzymał.

Chyba że to przyrząd ustalający do kolejnych operacji na mniejszych otworach i płaszczyznach już po wytoczeniu otworu ø24.

Jeżeli ustalisz na dużym otworze i ewentualnie na tej prawej pryzmie to ta lewa jest zupełnie zbędna i trochę nietechnologiczna.

Słabe trzymanie, długi czas wymiany sztuki, kiepskie ustalanie pozycji. Odkuwki po kuciu i śrutowaniu niestety są na tyle nierówne że takie ustalanie moim zdaniem jest mało praktyczne.

Napisz jak chcesz wykonywać ten otwór ø24.

Poza tym podałem Ci praktyczną realizację takich rzeczy i toczenia jako pierwszej operacji bym się trzymał.

Chyba że to przyrząd ustalający do kolejnych operacji na mniejszych otworach i płaszczyznach już po wytoczeniu otworu ø24.

Jeżeli ustalisz na dużym otworze i ewentualnie na tej prawej pryzmie to ta lewa jest zupełnie zbędna i trochę nietechnologiczna.

- 25 sty 2014, 13:58

- Forum: Obróbka metali

- Temat: uchwyt do frezowania czolowego

- Odpowiedzi: 11

- Odsłony: 1725

Witam serdecznie

Widzę że dalej walczysz z tą dźwigienką

Tak na szybko bez większego zagłębiania się w temat:

Trochę bruździ ta krzywa linia podziału, ale chyba da się to zrobić tak że na tokarce robisz szczęki kształtowe, łapiesz w nich surową odkuwkę i zaczynasz od zabielenia płaszczyzny (to jest do przemyślenia czy teraz to robić czy później) oraz wytoczeniu otworu ø24 na gotowo. To pierwsza operacja.

Następnie na drugiej tokarce łapiesz w przyrządzie i zabielasz krawędź z drugiej strony tego otworu.

Później przeskakujesz z tym detalem pomiędzy frezarkami na których mocujesz go na odpowiednich przyrządach, albo jak masz masową produkcję robisz maszynę która zapewni Ci więcej operacji z jednego mocowania.

Ogólnie przy obróbce na kilku frezarkach robiłbym to tak:

Bazowanie na ø24 i wyfrezowanie rowka =9

Bazowanie na ø24 i frezowanie zespołem frezów krążkowych obu płaszczyzn tej końcówki, zwłaszcza gdy nie zabielałeś jednej z tych powierzchni podczas wytaczania otworu ø24 (być może jest realne wykonanie tych operacji jako jednej operacji za pomocą zespołu 3 frezów krążkowych).

Bazowanie na ø24 i wywiercenie otworu ø6

Bazowanie na ø24 i ustalenie kołkiem na ø6 celem zabielenia powierzchni czołowych =16 na drugim końcu dźwigni.

Bazowanie na ø24 i ustalenie kołkiem na ø6 celem wiercenia pod gwint.

Bazowanie na ø24 i ustalenie kołkiem na ø6 celem gwintowania M10.

Na centrum obróbczym część z tych operacji wykonasz z jednego mocowania, zwłaszcza te które zaczynają się od wywiercenia otworu ø6.

Pokombinuj z taką kolejnością, na pewno da się z tego ugrać dużo czasu.

Pozdrawiam,

Sylwester

Widzę że dalej walczysz z tą dźwigienką

Tak na szybko bez większego zagłębiania się w temat:

Trochę bruździ ta krzywa linia podziału, ale chyba da się to zrobić tak że na tokarce robisz szczęki kształtowe, łapiesz w nich surową odkuwkę i zaczynasz od zabielenia płaszczyzny (to jest do przemyślenia czy teraz to robić czy później) oraz wytoczeniu otworu ø24 na gotowo. To pierwsza operacja.

Następnie na drugiej tokarce łapiesz w przyrządzie i zabielasz krawędź z drugiej strony tego otworu.

Później przeskakujesz z tym detalem pomiędzy frezarkami na których mocujesz go na odpowiednich przyrządach, albo jak masz masową produkcję robisz maszynę która zapewni Ci więcej operacji z jednego mocowania.

Ogólnie przy obróbce na kilku frezarkach robiłbym to tak:

Bazowanie na ø24 i wyfrezowanie rowka =9

Bazowanie na ø24 i frezowanie zespołem frezów krążkowych obu płaszczyzn tej końcówki, zwłaszcza gdy nie zabielałeś jednej z tych powierzchni podczas wytaczania otworu ø24 (być może jest realne wykonanie tych operacji jako jednej operacji za pomocą zespołu 3 frezów krążkowych).

Bazowanie na ø24 i wywiercenie otworu ø6

Bazowanie na ø24 i ustalenie kołkiem na ø6 celem zabielenia powierzchni czołowych =16 na drugim końcu dźwigni.

Bazowanie na ø24 i ustalenie kołkiem na ø6 celem wiercenia pod gwint.

Bazowanie na ø24 i ustalenie kołkiem na ø6 celem gwintowania M10.

Na centrum obróbczym część z tych operacji wykonasz z jednego mocowania, zwłaszcza te które zaczynają się od wywiercenia otworu ø6.

Pokombinuj z taką kolejnością, na pewno da się z tego ugrać dużo czasu.

Pozdrawiam,

Sylwester