uchwyt do frezowania czolowego

-

WujekGreg

Autor tematu - Czytelnik forum poziom 2 (min. 20)

- Posty w temacie: 6

- Posty: 24

- Rejestracja: 01 gru 2013, 18:19

- Lokalizacja: poznań

uchwyt do frezowania czolowego

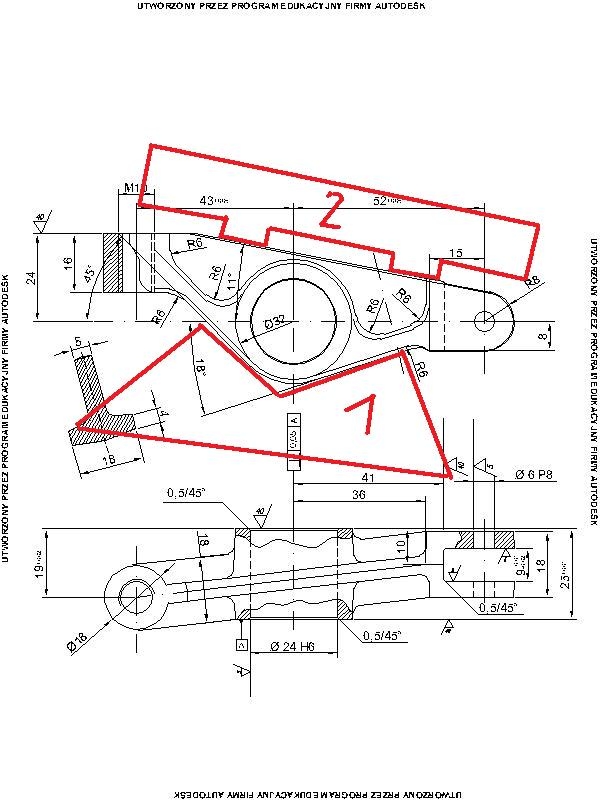

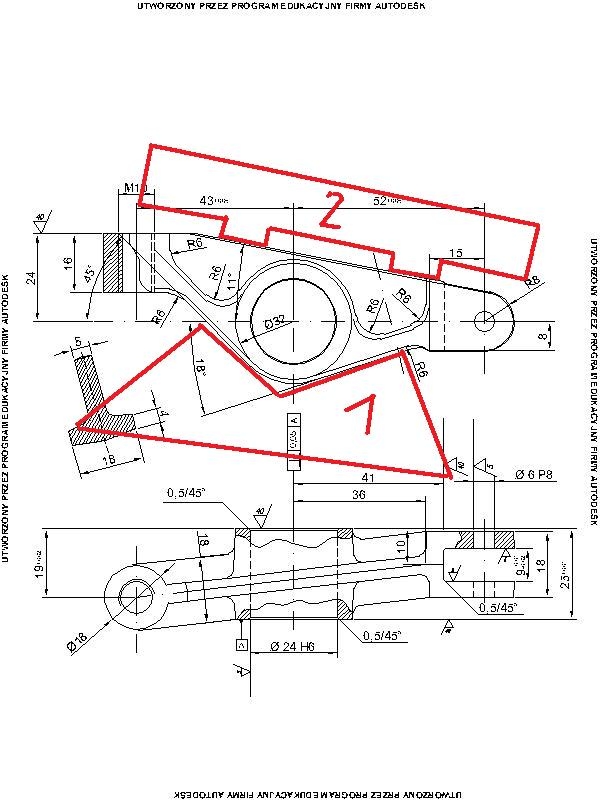

Witam, otoż chcialbym sie was poradzic czym i w jakim miejscu najlepiej bedzie chwycic dzwignie aby wykonac rownoczesnie obrobke 2 a nawet jesli da rade to 4 powierzchni czolowych. chodzi mi tutaj o obrobke powierzchni przy najwiekszym otworze oraz z prawej strony. Robie to w ramach projektu na zaliczenie a wiec nie mam doswiadczenia dlatego prosze o pomoc. Myslalem nad mocowaniem z lewej strony detalu w jakims uchwycie frezarskim samocentrujacym ale nie wiem czy wtedy mozliwe bedzie uzyskanie odchylki rzedu 0,01 bo na logike element na koncu nie bedzie juz tak sztywno zamocowany (tak mi sie wydaje). ewentualnie myslalem nad mocowaniem po obu stronach wiekszego otworu lecz obawiam sie ze moze wtedy dojsc do kolizji z frezem i lepsze rozwiazanie jest z mocowaniem z lewej strony. prosze o porade

Tagi:

-

skoczek

- ELITA FORUM (min. 1000)

- Posty w temacie: 6

- Posty: 1091

- Rejestracja: 15 lis 2006, 22:04

- Lokalizacja: Cieszyn/Kraków

Witam serdecznie

Widzę że dalej walczysz z tą dźwigienką

Tak na szybko bez większego zagłębiania się w temat:

Trochę bruździ ta krzywa linia podziału, ale chyba da się to zrobić tak że na tokarce robisz szczęki kształtowe, łapiesz w nich surową odkuwkę i zaczynasz od zabielenia płaszczyzny (to jest do przemyślenia czy teraz to robić czy później) oraz wytoczeniu otworu ø24 na gotowo. To pierwsza operacja.

Następnie na drugiej tokarce łapiesz w przyrządzie i zabielasz krawędź z drugiej strony tego otworu.

Później przeskakujesz z tym detalem pomiędzy frezarkami na których mocujesz go na odpowiednich przyrządach, albo jak masz masową produkcję robisz maszynę która zapewni Ci więcej operacji z jednego mocowania.

Ogólnie przy obróbce na kilku frezarkach robiłbym to tak:

Bazowanie na ø24 i wyfrezowanie rowka =9

Bazowanie na ø24 i frezowanie zespołem frezów krążkowych obu płaszczyzn tej końcówki, zwłaszcza gdy nie zabielałeś jednej z tych powierzchni podczas wytaczania otworu ø24 (być może jest realne wykonanie tych operacji jako jednej operacji za pomocą zespołu 3 frezów krążkowych).

Bazowanie na ø24 i wywiercenie otworu ø6

Bazowanie na ø24 i ustalenie kołkiem na ø6 celem zabielenia powierzchni czołowych =16 na drugim końcu dźwigni.

Bazowanie na ø24 i ustalenie kołkiem na ø6 celem wiercenia pod gwint.

Bazowanie na ø24 i ustalenie kołkiem na ø6 celem gwintowania M10.

Na centrum obróbczym część z tych operacji wykonasz z jednego mocowania, zwłaszcza te które zaczynają się od wywiercenia otworu ø6.

Pokombinuj z taką kolejnością, na pewno da się z tego ugrać dużo czasu.

Pozdrawiam,

Sylwester

Widzę że dalej walczysz z tą dźwigienką

Tak na szybko bez większego zagłębiania się w temat:

Trochę bruździ ta krzywa linia podziału, ale chyba da się to zrobić tak że na tokarce robisz szczęki kształtowe, łapiesz w nich surową odkuwkę i zaczynasz od zabielenia płaszczyzny (to jest do przemyślenia czy teraz to robić czy później) oraz wytoczeniu otworu ø24 na gotowo. To pierwsza operacja.

Następnie na drugiej tokarce łapiesz w przyrządzie i zabielasz krawędź z drugiej strony tego otworu.

Później przeskakujesz z tym detalem pomiędzy frezarkami na których mocujesz go na odpowiednich przyrządach, albo jak masz masową produkcję robisz maszynę która zapewni Ci więcej operacji z jednego mocowania.

Ogólnie przy obróbce na kilku frezarkach robiłbym to tak:

Bazowanie na ø24 i wyfrezowanie rowka =9

Bazowanie na ø24 i frezowanie zespołem frezów krążkowych obu płaszczyzn tej końcówki, zwłaszcza gdy nie zabielałeś jednej z tych powierzchni podczas wytaczania otworu ø24 (być może jest realne wykonanie tych operacji jako jednej operacji za pomocą zespołu 3 frezów krążkowych).

Bazowanie na ø24 i wywiercenie otworu ø6

Bazowanie na ø24 i ustalenie kołkiem na ø6 celem zabielenia powierzchni czołowych =16 na drugim końcu dźwigni.

Bazowanie na ø24 i ustalenie kołkiem na ø6 celem wiercenia pod gwint.

Bazowanie na ø24 i ustalenie kołkiem na ø6 celem gwintowania M10.

Na centrum obróbczym część z tych operacji wykonasz z jednego mocowania, zwłaszcza te które zaczynają się od wywiercenia otworu ø6.

Pokombinuj z taką kolejnością, na pewno da się z tego ugrać dużo czasu.

Pozdrawiam,

Sylwester

-

WujekGreg

Autor tematu - Czytelnik forum poziom 2 (min. 20)

- Posty w temacie: 6

- Posty: 24

- Rejestracja: 01 gru 2013, 18:19

- Lokalizacja: poznań

poszperalem troche i wymyslilem ze moge zamocowac detal na specjalnych uchwycie ktory bedzie sie skladal z 2 pryzm mocujacych element po bokach oraz tulei i kolka podpierajacymi detal. Narysowalem poki co orientacyjnie jakby to mialo wygladac, nie patrzcie na bledy rysunkowe bo to orientacyjny rysunek jakby to mialo wygladac. Na takim mocowaniu moglbym obrobic 2 powierzchnei czolowe i wykonac 2 otwory. Obok zrobilbym taki sam uchwyt tylko dla drugiej polowki detalu przez co obrabialbym 2 elementy jednoczesnie. Co myslicie o takim rozwiazaniu, ma to jakikolwiek sens?

- Załączniki

-

- mocowanie model.pdf

- (82.03 KiB) Pobrany 169 razy

-

skoczek

- ELITA FORUM (min. 1000)

- Posty w temacie: 6

- Posty: 1091

- Rejestracja: 15 lis 2006, 22:04

- Lokalizacja: Cieszyn/Kraków

Zmartwię Cię, ale moim skromnym zdaniem przekombinowane.

Słabe trzymanie, długi czas wymiany sztuki, kiepskie ustalanie pozycji. Odkuwki po kuciu i śrutowaniu niestety są na tyle nierówne że takie ustalanie moim zdaniem jest mało praktyczne.

Napisz jak chcesz wykonywać ten otwór ø24.

Poza tym podałem Ci praktyczną realizację takich rzeczy i toczenia jako pierwszej operacji bym się trzymał.

Chyba że to przyrząd ustalający do kolejnych operacji na mniejszych otworach i płaszczyznach już po wytoczeniu otworu ø24.

Jeżeli ustalisz na dużym otworze i ewentualnie na tej prawej pryzmie to ta lewa jest zupełnie zbędna i trochę nietechnologiczna.

Słabe trzymanie, długi czas wymiany sztuki, kiepskie ustalanie pozycji. Odkuwki po kuciu i śrutowaniu niestety są na tyle nierówne że takie ustalanie moim zdaniem jest mało praktyczne.

Napisz jak chcesz wykonywać ten otwór ø24.

Poza tym podałem Ci praktyczną realizację takich rzeczy i toczenia jako pierwszej operacji bym się trzymał.

Chyba że to przyrząd ustalający do kolejnych operacji na mniejszych otworach i płaszczyznach już po wytoczeniu otworu ø24.

Jeżeli ustalisz na dużym otworze i ewentualnie na tej prawej pryzmie to ta lewa jest zupełnie zbędna i trochę nietechnologiczna.

-

skoczek

- ELITA FORUM (min. 1000)

- Posty w temacie: 6

- Posty: 1091

- Rejestracja: 15 lis 2006, 22:04

- Lokalizacja: Cieszyn/Kraków

Dla dalszych operacji ta Twoja prawa pryzma wcale nie jest taka głupia, tylko że musi być masywniejsza.

Jeżeli chodzi o mocowanie do pierwszej operacji to bym spróbował chwytać to w uchwycie dwuszczękowym z tak profilowanymi szczękami, choć można pomyśleć jeszcze nad innymi miejscami ustalania.

[ Dodano: 2014-01-25, 15:02 ]

Na szczęce 1 też można dać wypustki, by nie łapała całą powierzchnią.

Jeżeli chodzi o mocowanie do pierwszej operacji to bym spróbował chwytać to w uchwycie dwuszczękowym z tak profilowanymi szczękami, choć można pomyśleć jeszcze nad innymi miejscami ustalania.

[ Dodano: 2014-01-25, 15:02 ]

Na szczęce 1 też można dać wypustki, by nie łapała całą powierzchnią.

-

skoczek

- ELITA FORUM (min. 1000)

- Posty w temacie: 6

- Posty: 1091

- Rejestracja: 15 lis 2006, 22:04

- Lokalizacja: Cieszyn/Kraków

Tak, mnóstwo przedmiotów tak się obrabia.

Stosuje się albo trzyszczękowe, albo czasem dwuszczękowe samocentrujące uchwyty. Dla Twojej informacji najczęściej z hydraulicznym zaciskaniem szczęk, aby było w miarę szybko i ergonomiczne (choć to bywa względne).

Jeżeli przedmiot bywa bardzo niesymetryczny, tzn z jednej strony jest duży nadmiar masy w stosunku do drugiej strony to robi się jedną szczękę tak by niwelowała te różnice (dodaje się balast, który oszczędza trochę łożyska wrzeciona).

[ Dodano: 2014-01-25, 16:13 ]

Chyba byłoby lepiej jakby szczęka druga była dłuższa i te wypustki na niej były w większym rozstawie, bo tak w sumie łąpie tylko na tej krzywej linii podziału.

Stosuje się albo trzyszczękowe, albo czasem dwuszczękowe samocentrujące uchwyty. Dla Twojej informacji najczęściej z hydraulicznym zaciskaniem szczęk, aby było w miarę szybko i ergonomiczne (choć to bywa względne).

Jeżeli przedmiot bywa bardzo niesymetryczny, tzn z jednej strony jest duży nadmiar masy w stosunku do drugiej strony to robi się jedną szczękę tak by niwelowała te różnice (dodaje się balast, który oszczędza trochę łożyska wrzeciona).

[ Dodano: 2014-01-25, 16:13 ]

Chyba byłoby lepiej jakby szczęka druga była dłuższa i te wypustki na niej były w większym rozstawie, bo tak w sumie łąpie tylko na tej krzywej linii podziału.