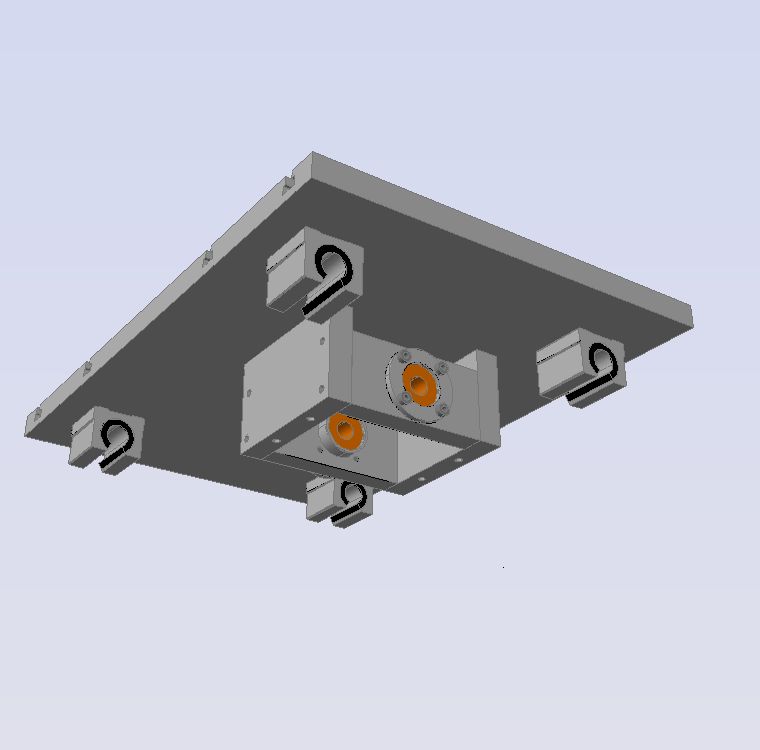

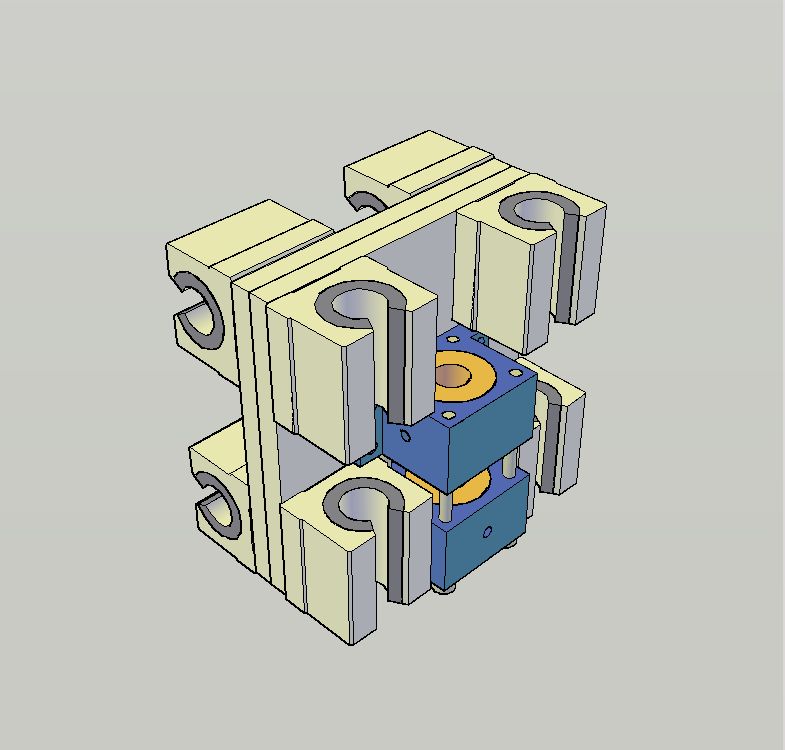

jak będzie połączona i usztywniona durga nakrętka z pierwszą w układzie kasowania luzu

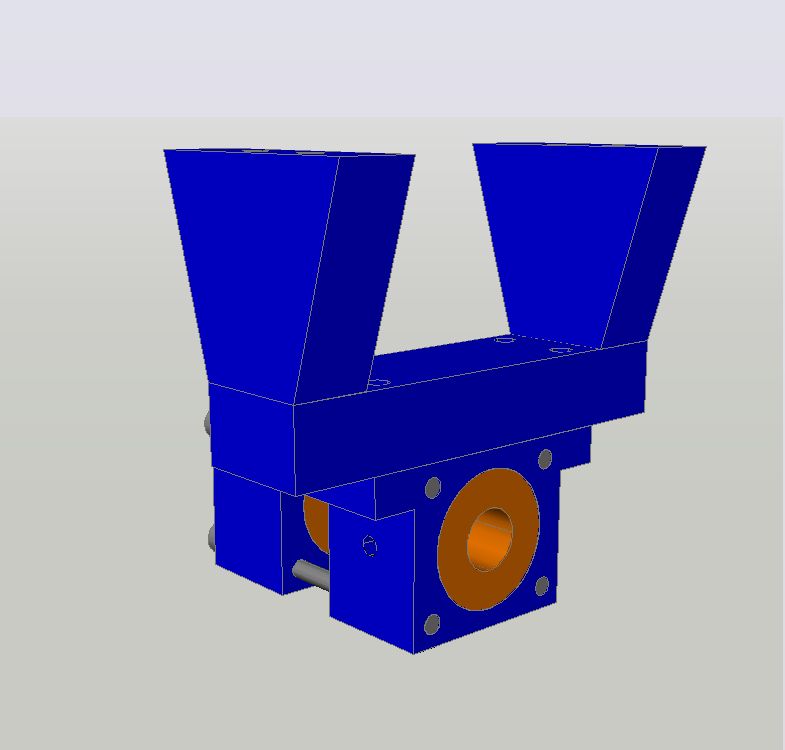

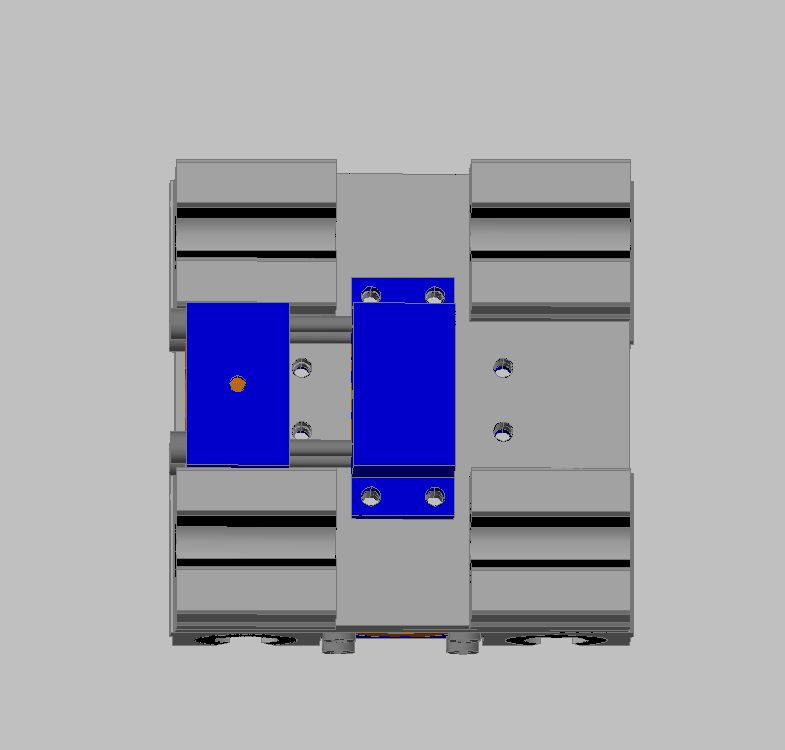

Nakrętki są dociskane za pomocą śrubek. Kasowanie luzów odbywa się poprzez dokręcanie 4 śrub, przy czym w jednej z obudów otwory są nagwintowane - tak to przynajmniej zrozumiałem z lektury forum...

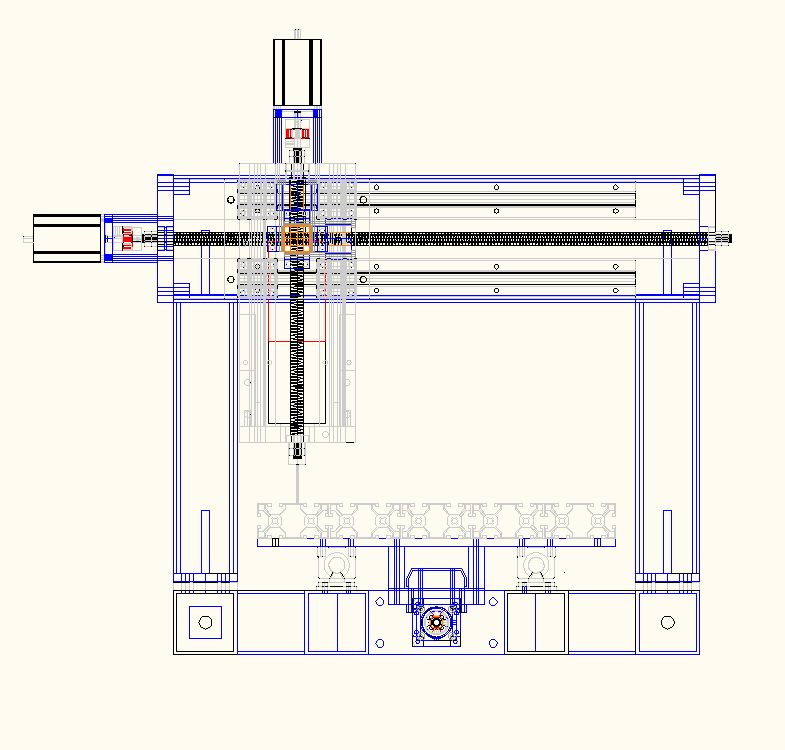

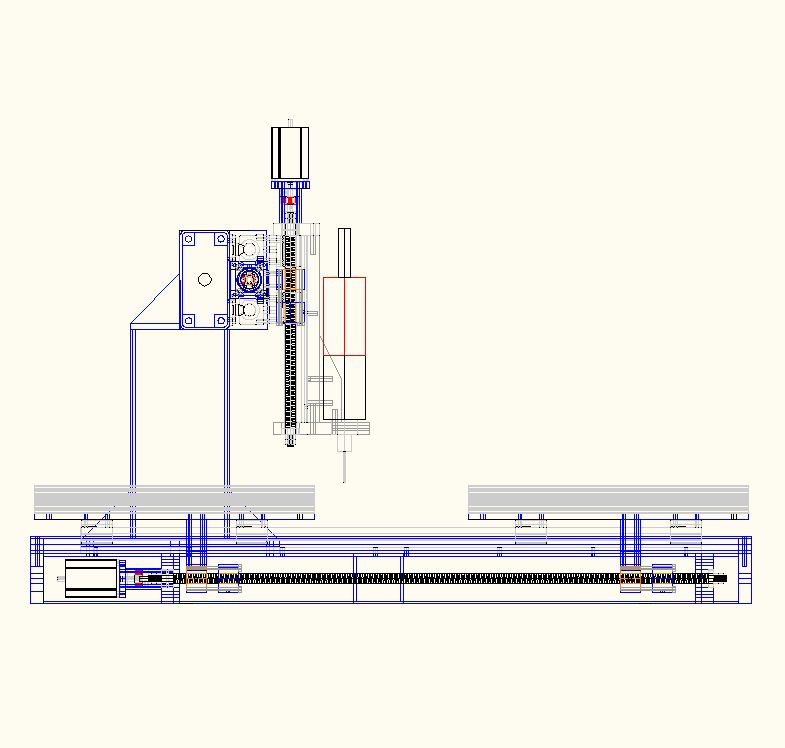

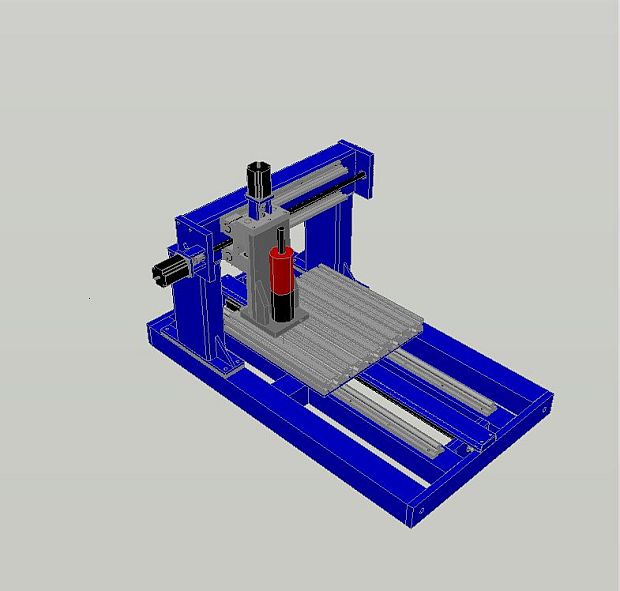

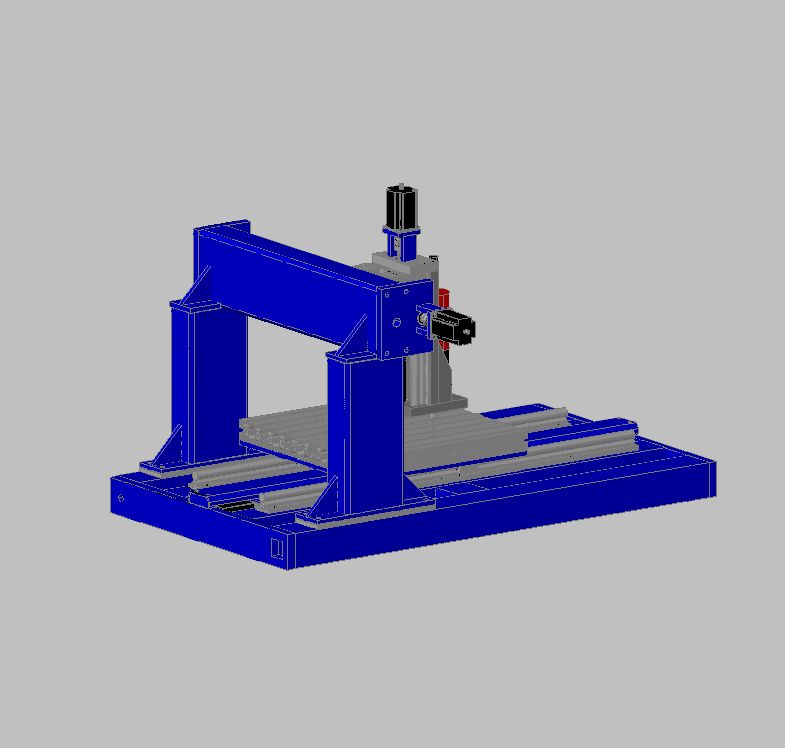

Tak naprawdę z warunku sztywności wynika że odległość powierzchni obrabianej do osi dolnej prowadnicy powinna być mniejsza lub równa odległości prowadnic. To u Ciebie daje 100mm, czyli takie byłoby by twoje pole pracy w osi Z o ile chciałbyś spełnić ten warunek?

No właśnie u mnie Z ma 150, ale nie mam konkretnie narzuconego wymiaru i mogę zmniejszyć. Chociaż wiadomo, że im więcej tym lepiej - żal tyle wałka ucinać

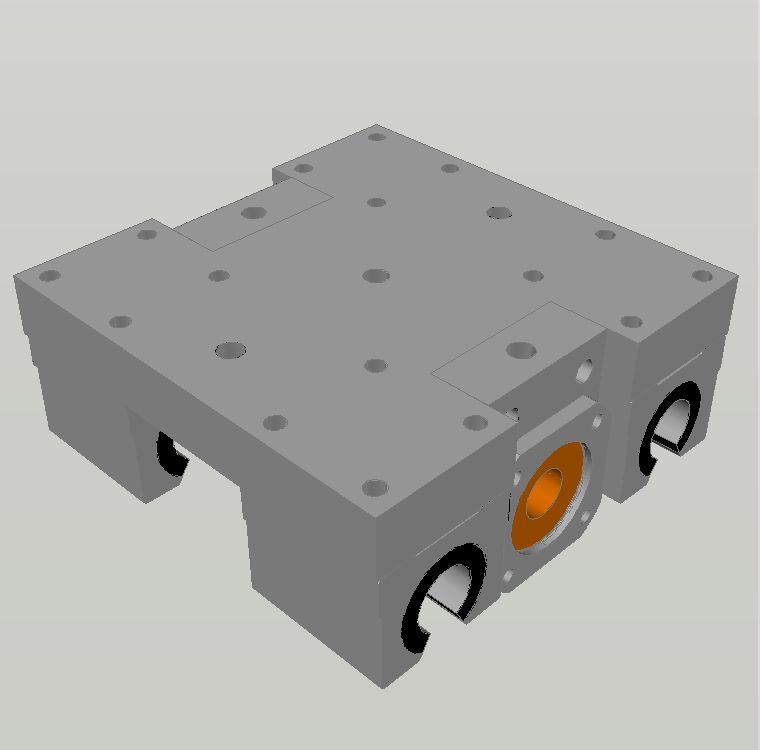

A czy ma znaczenie średnica wałków - u mnie 20mm? i sama Ztka wykonana z 20mm aluminium? Czy Waszym zdaniem nie sprawdzi się to do frezowania aluminium?

Kolejna sprawa łożyskowanie dolne śruby w osi Z. Tam moim zdaniem nie może nic wystawać poniżej dolnej blachy (chyba u ciebie jednocześnie mocowania wrzeciona )

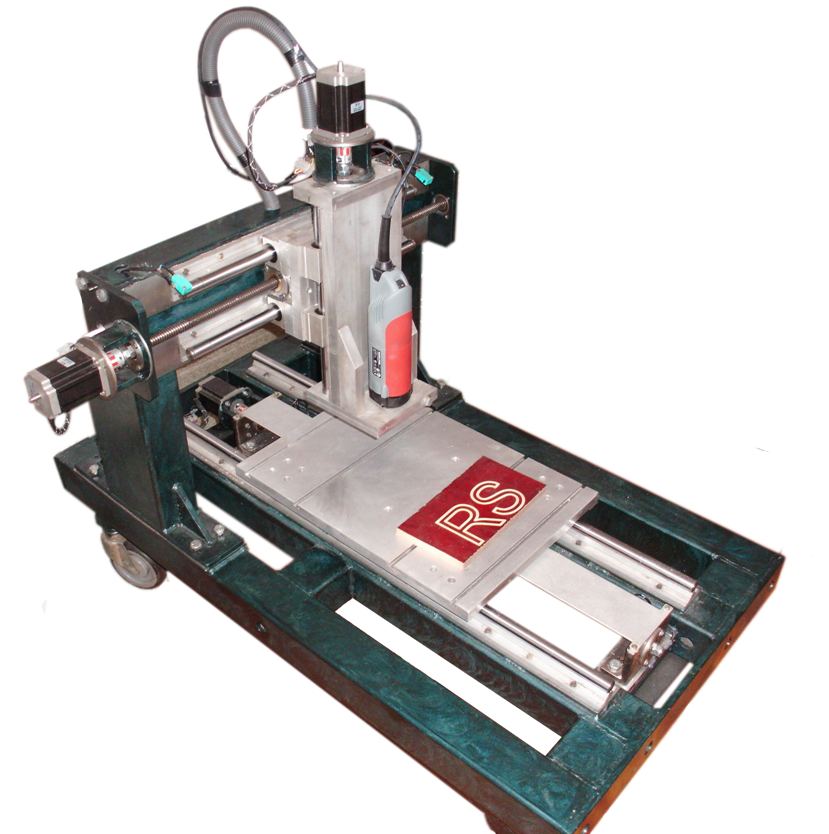

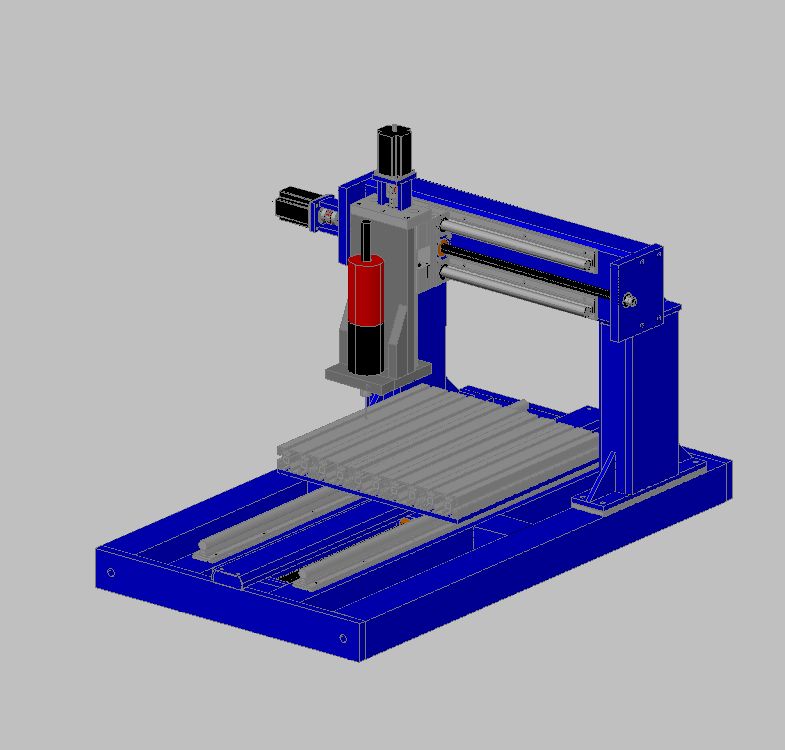

Tak mocowanie wrzeciona Kress 1050 z łożyskowaniem. Uchwyt mocowania frezu będzie wystawał 27,8mm z pod uchwytu wrzeciona, więc jest trochę miejsca. Frez słusznie, za długi - skrócę nogi bramy o te parę centymetrów. Śruby są łożyskowane z dwóch stron:

od silnika 2xłożysko skośne, podparte zwykłym łożyskiem (łożyska już mam).

Ja radziłbym nad spawać blachę tak choć gr. 10mm w miejsca pod prowadnice

Pod prowadnicami, co słabo widać na rysunkach, jest płaskownik 50mm gr 6mm. Ale ciekawy jest pomysł z "zamkami" - zwiększyć grubość do 10mm? A ktoś się orientuje ile mniej więcej kosztuje takie frezowanie?

Mam jeszcze jedną radę z tego co widzę , ale boję się twojej reakcji na to co napisałem do tej pory

W końcu sam jeszcze nie skończyłem a doradzam

Lepiej się zetknąć z brutalną prawdą na etapie projektu, niż dojść do niej samemu... czekam na wszelkie doświadczenia, komentarze i uwagi - nie ma co się bać