Znaleziono 10 wyników

Wróć do „Zużycie płytek tokarskich”

- 24 lip 2025, 22:59

- Forum: Narzędzia - frezy, noże, gwintowniki etc

- Temat: Zużycie płytek tokarskich

- Odpowiedzi: 49

- Odsłony: 6518

Re: Zużycie płytek tokarskich

Ciekawe..

- 30 mar 2021, 13:34

- Forum: Narzędzia - frezy, noże, gwintowniki etc

- Temat: Zużycie płytek tokarskich

- Odpowiedzi: 49

- Odsłony: 6518

Re: Zużycie płytek tokarskich

mag999 pisze:A w jakiś sposób określisz czy to jest za dużo dla maszyny?

Maszyna pracuje aż się zepsuje. Ma robić robotę i tyle

Dużo byś naprodukował gdyby tak podchodzić. Tym zajmowały się służby utrzymania ruchu, maszyny mają swoje resursy(a przynajmniej powinny) - kiedy wymienić olej, kiedy przesmarować, kiedy łożyska wymienić, kiedy szlif zrobić, cykl remontowy... Nawet popularne TSA, TSB takie miały..

https://docer.pl/doc/xc1cx18

https://www.google.com/url?sa=i&url=htt ... hx6BAgAEBI

TUJ

https://www.google.com/url?sa=i&url=htt ... hx6BAgAEBI

https://www.slideshare.net/Emotka/6-130582058

https://www.slideserve.com/napua/cykle-remontowe

https://www.konstrukcjeinzynierskie.pl/ ... agadnienia

- 29 mar 2021, 14:06

- Forum: Narzędzia - frezy, noże, gwintowniki etc

- Temat: Zużycie płytek tokarskich

- Odpowiedzi: 49

- Odsłony: 6518

Re: Zużycie płytek tokarskich

Mam pewien pomysł na "własnoręczne"(nie automatyczne) sprawdzanie stanu płytki przez operatora, ale napiszę jak przetestuję...

- 12 mar 2021, 13:31

- Forum: Narzędzia - frezy, noże, gwintowniki etc

- Temat: Zużycie płytek tokarskich

- Odpowiedzi: 49

- Odsłony: 6518

Re: Zużycie płytek tokarskich

Zębami...

- 11 mar 2021, 18:27

- Forum: Narzędzia - frezy, noże, gwintowniki etc

- Temat: Zużycie płytek tokarskich

- Odpowiedzi: 49

- Odsłony: 6518

Re: Zużycie płytek tokarskich

DeLasco pisze:czy może ktoś laikowi wytłumaczyć o co chodzi z tym paznokciem?

O skrobanie. Jak słychać, to tępe.

- 11 mar 2021, 10:29

- Forum: Narzędzia - frezy, noże, gwintowniki etc

- Temat: Zużycie płytek tokarskich

- Odpowiedzi: 49

- Odsłony: 6518

Re: Zużycie płytek tokarskich

WZÓR pisze:Swego czasu do przecięcia wałka użyłem listwy i w znacznym stopniu zużytej płytki Iscar ...., cięła lepiej niż nowa innej firmy*.

Czasem tak bywa, wystarczy, ze ma bardziej odpowiednią do warunków skrawania geometrię. Miałem tak z płytkami LF do listwy tnącej, kupiłem na szybko na sztuki jakieś no name, które cięły miękką stal ładniej od firmowych, niestety więcej już ich nie znalazłem...

O zużyciu..

https://www.sandvik.coromant.com/en-gb/ ... oting.aspx

- 08 mar 2021, 22:06

- Forum: Narzędzia - frezy, noże, gwintowniki etc

- Temat: Zużycie płytek tokarskich

- Odpowiedzi: 49

- Odsłony: 6518

- 05 sty 2020, 16:00

- Forum: Narzędzia - frezy, noże, gwintowniki etc

- Temat: Zużycie płytek tokarskich

- Odpowiedzi: 49

- Odsłony: 6518

Re: Zużycie płytek tokarskich

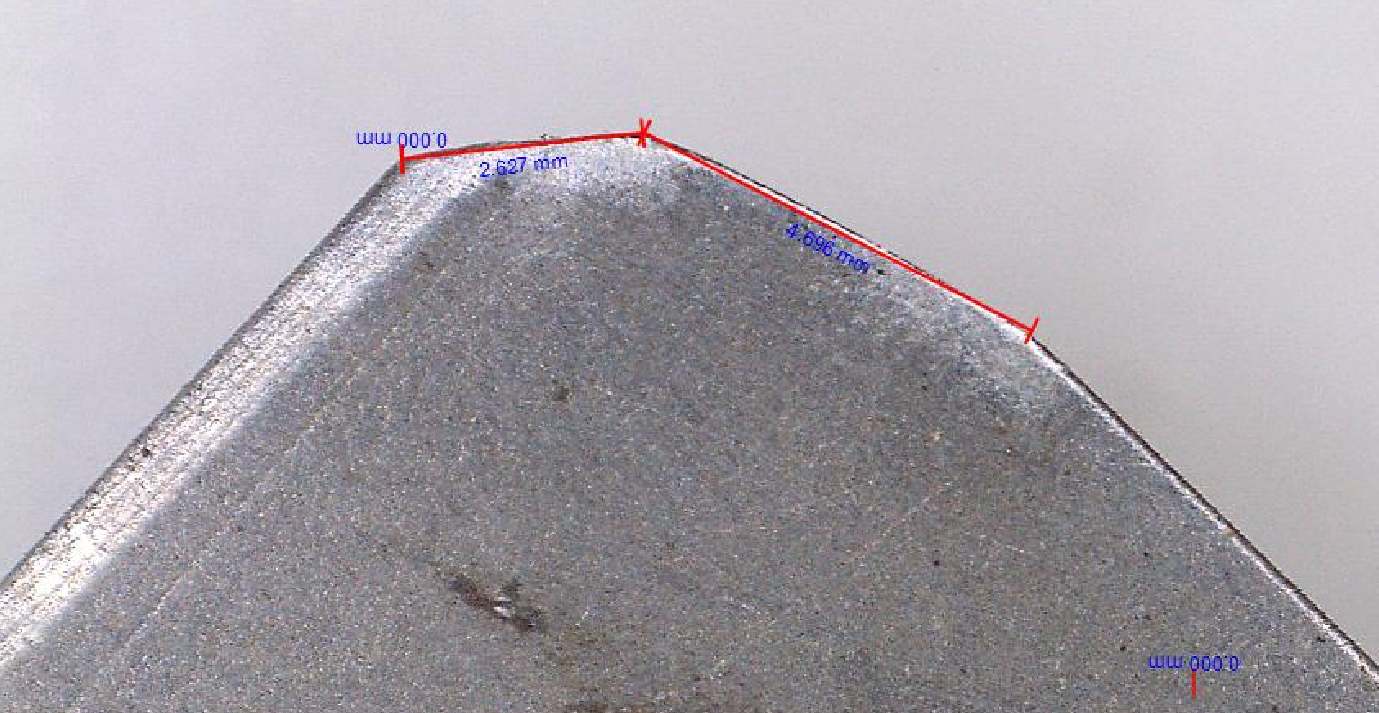

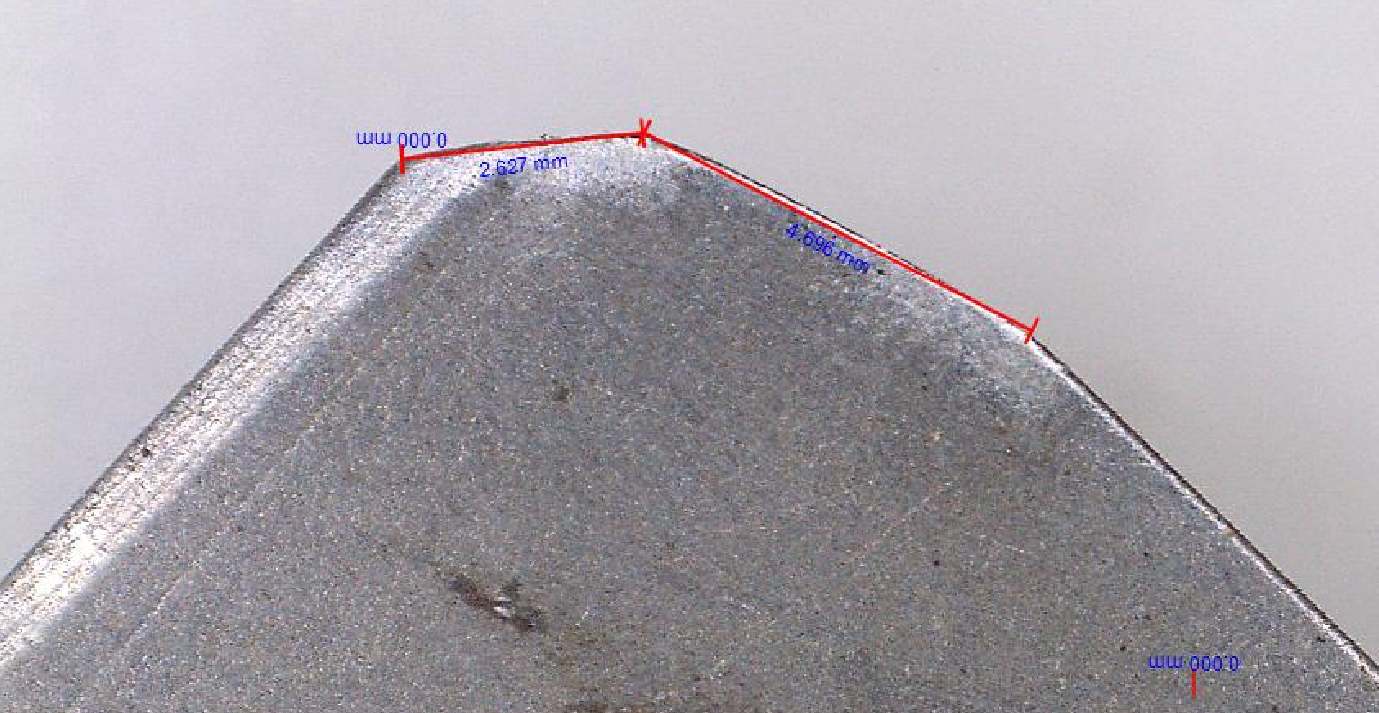

Tak, z programu Delta Optical Smart Analysis Pro, tak jak jest to przedstawione na tym filmieinie i okręgi z wymiarami są rysowane z poziomu programu ?

tyle, że ja robię to nieco inaczej.

Na początek trzeba powiedzieć, że program fizycznie nie mierzy rzeczywistego przedmiotu tylko odległości między punktami jego obrazu na ekranie, i podaje wymiar według zapisanej uprzednio w programie (w wyniku pomiaru obrazu 1 działki wzornika) skali.

pomiar działki skali z wzornika - tu 0,5mm (0,5-1)

Dlatego nie może się zmienić między tymi pomiarami ustawień mikroskopu(ogniskowej wysokości obiektywu, ) bo zmieni się skala między tymi obrazami, i już porównanie nie będzie prawidłowe

Najpierw wstawiam pod mikroskop obiekt jaki mam mierzyć, reguluje mikroskop tak by pole pomiaru było największe a jednocześnie jak najbardziej wyraziste, blokuję pokrętła statywu by nie zmienić przypadkowo ustawienia,

wyjmuję obiekt i wkładam na to miejsce wzornik z naniesioną skalą*,

zaznaczam działkę podstawową którą zapisuję w programie.

Potem zamiast wzornika podstawiam znów przedmiot i dokonuję pomiaru.

* Uwaga! Jako, że np postawiona na sztorc płytka tokarska ma inną(mniejszą) wysokość mierzonej powierzchni(boku) do obiektywu nawet ponad centymetr niż położona na płasko na stoliku skala do kalibrowania (co przy dużym powiększeniu ma znaczenie), to staramy się by wzornik do skalibrowania był podstawiony mniej więcej na tej samej wysokości (podkładamy pod wzornik jakąś podkładkę itd) co mierzone pole.

Jeżeli wysokość pola mierzonego (niewielkiego) obiektu lub jego części nie jest duża, to nie popełnimy dużego błędu w pomiarze kładąc wzornik wraz z obiektem, i w ten sposób kalibrując.

Kąty miedzy dwoma poprowadzonymi liniami program mierzy bez kalibracji, ale np pola okręgów wylicza z kalibrowanego wcześniej promienia.

Program jest prościutki, i po kilku ćwiczeniach da się połapać co i jak...

- 04 sty 2020, 21:23

- Forum: Narzędzia - frezy, noże, gwintowniki etc

- Temat: Zużycie płytek tokarskich

- Odpowiedzi: 49

- Odsłony: 6518

Re: Zużycie płytek tokarskich

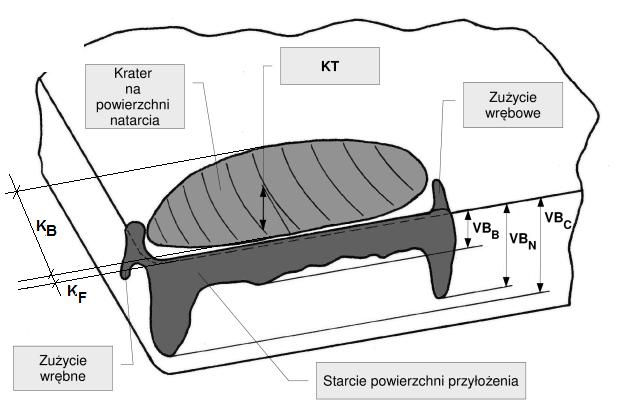

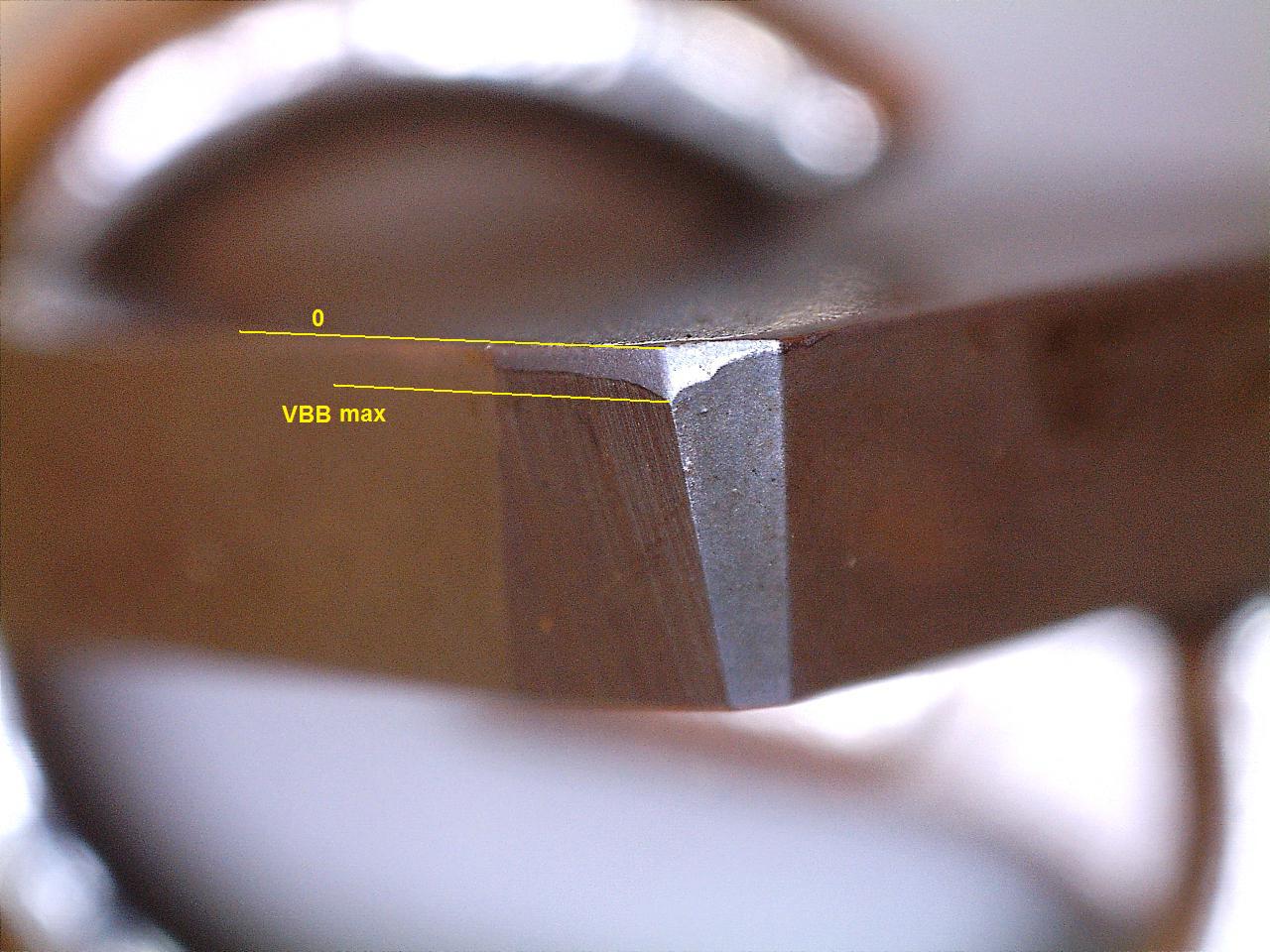

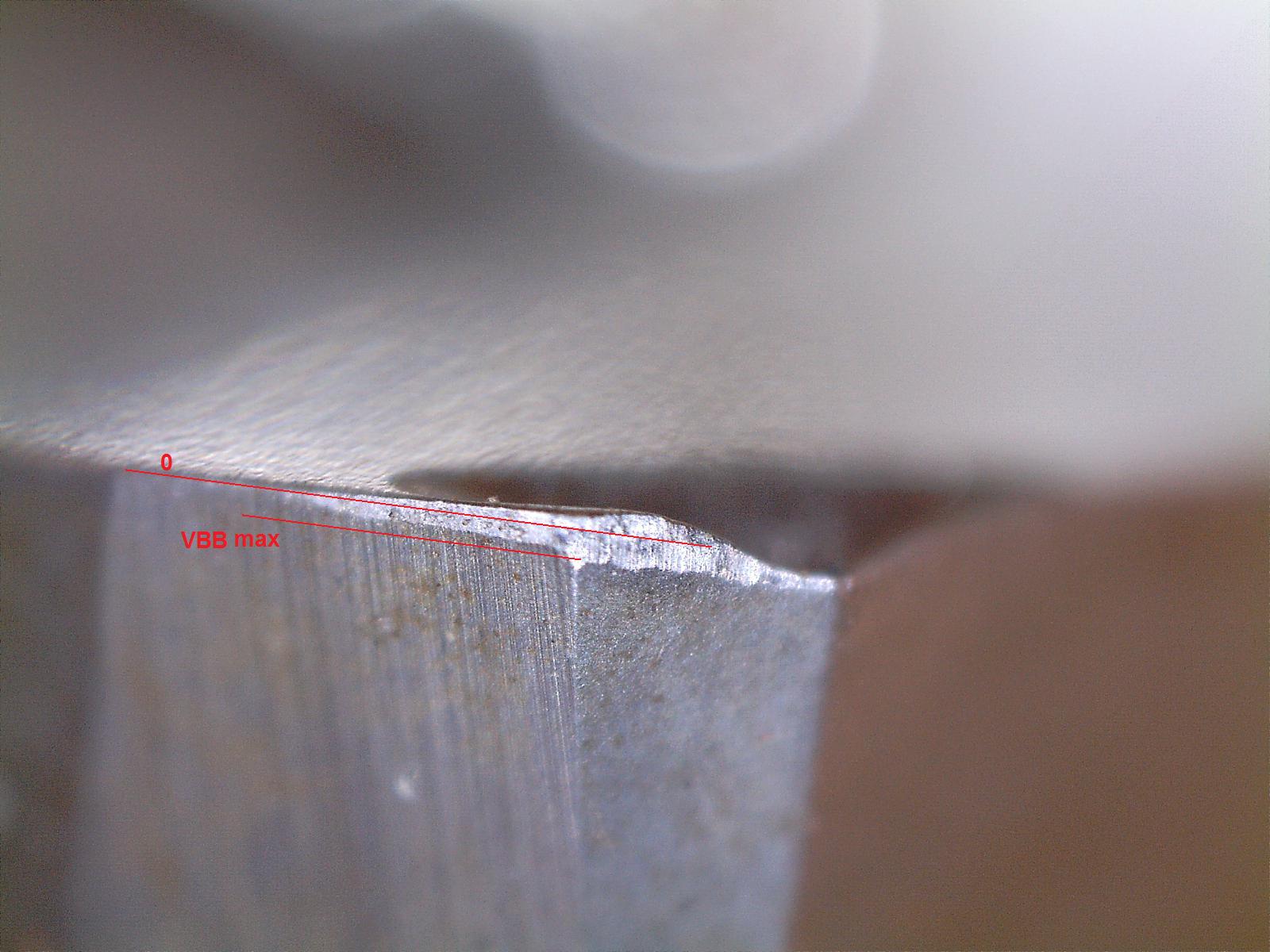

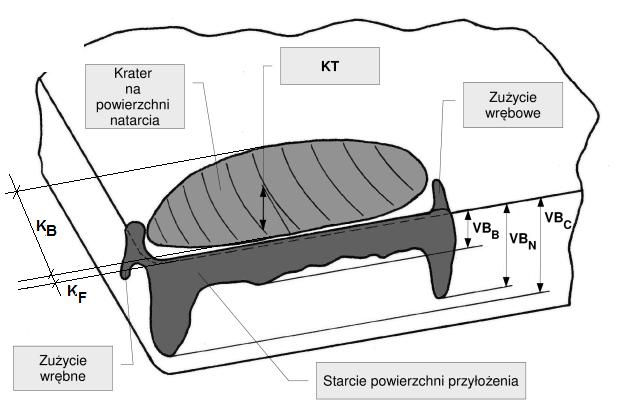

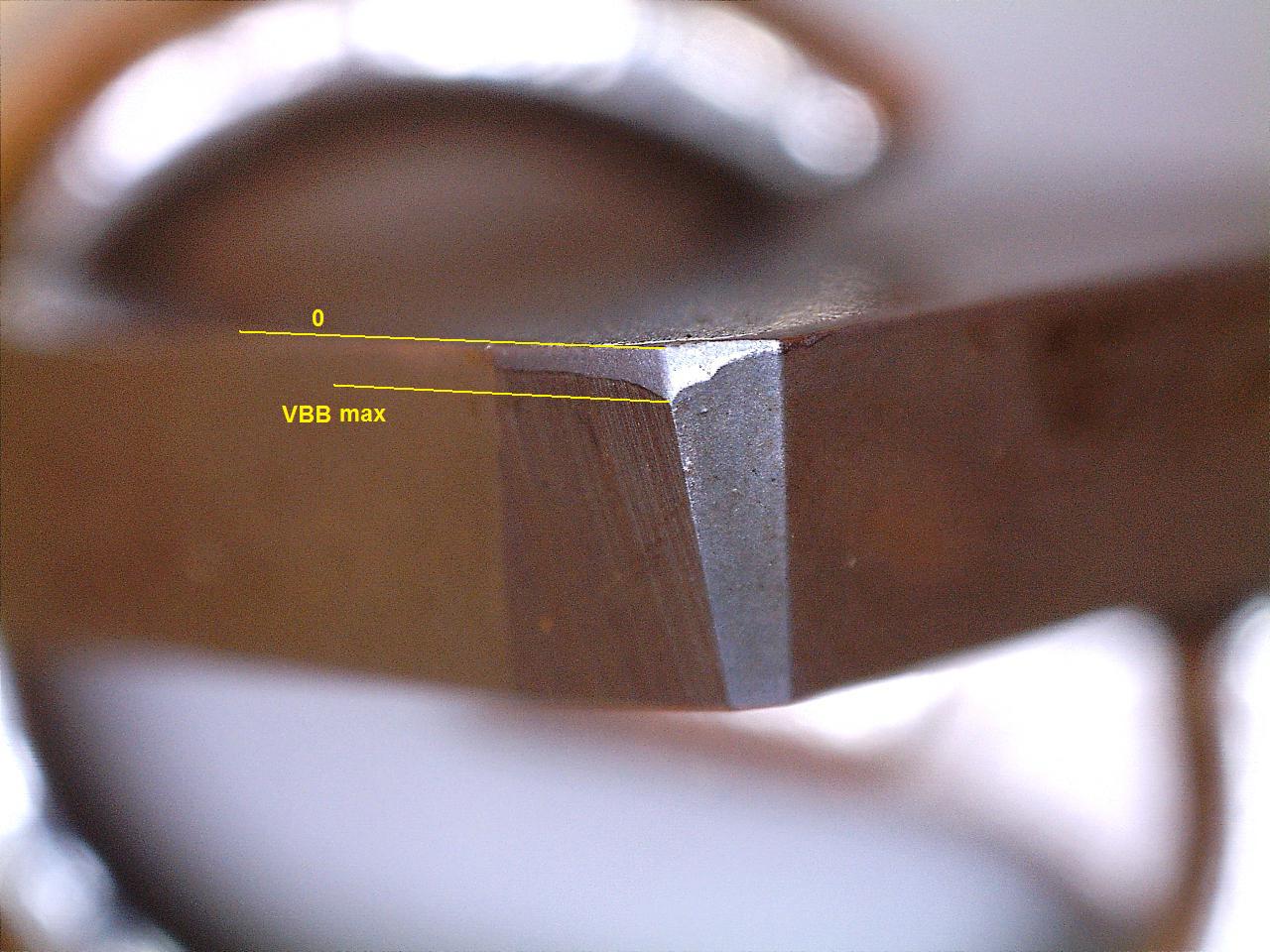

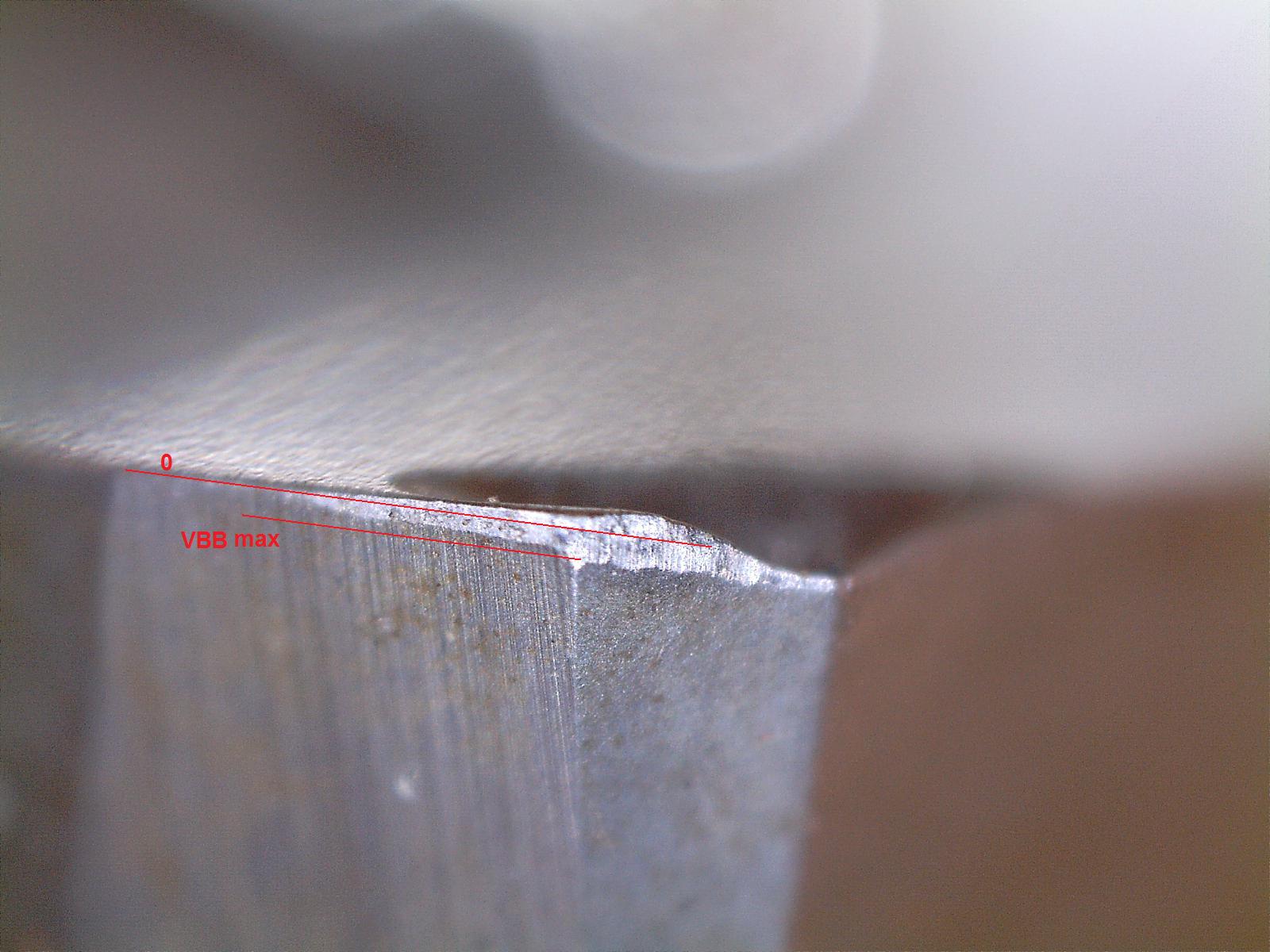

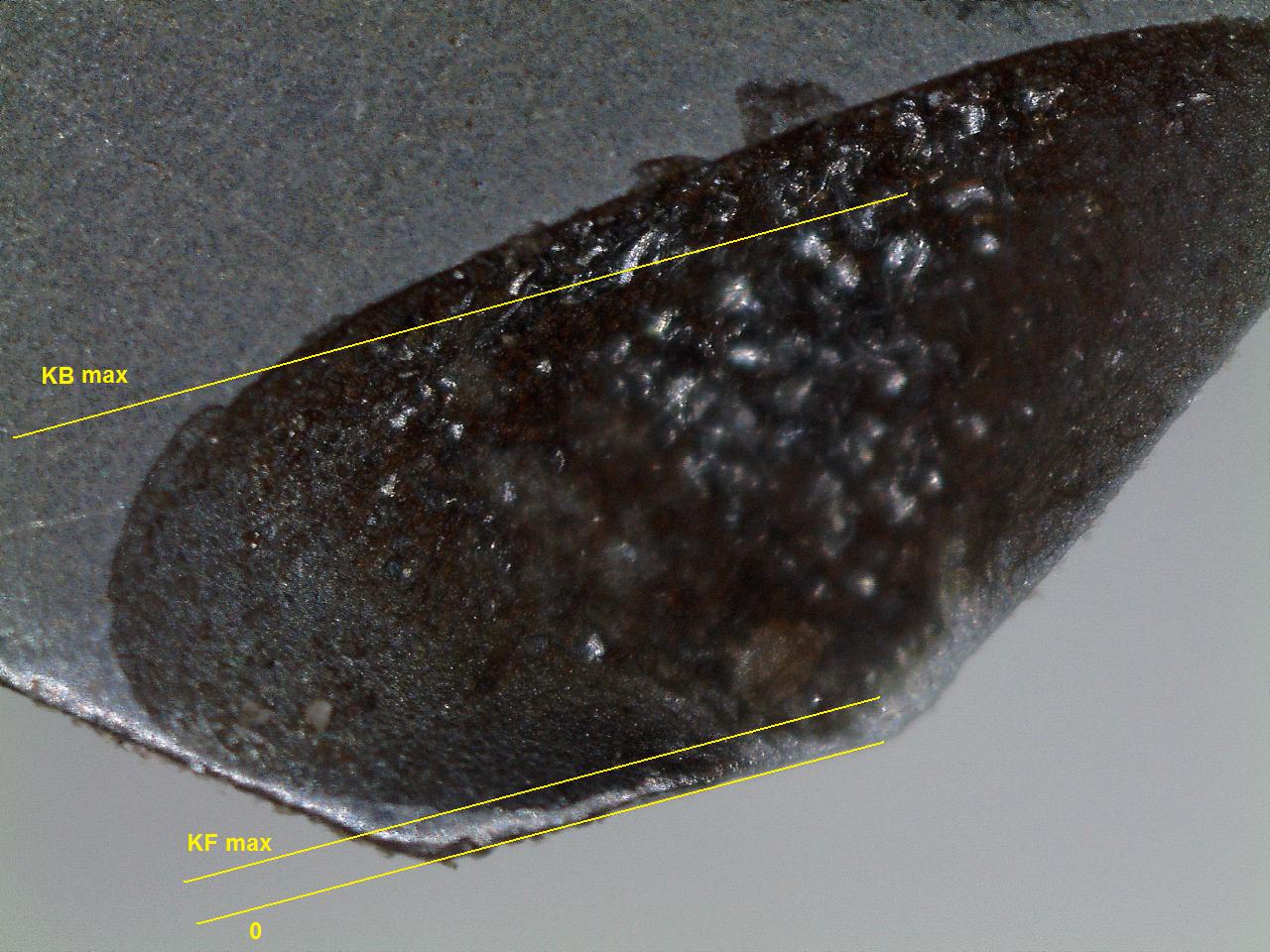

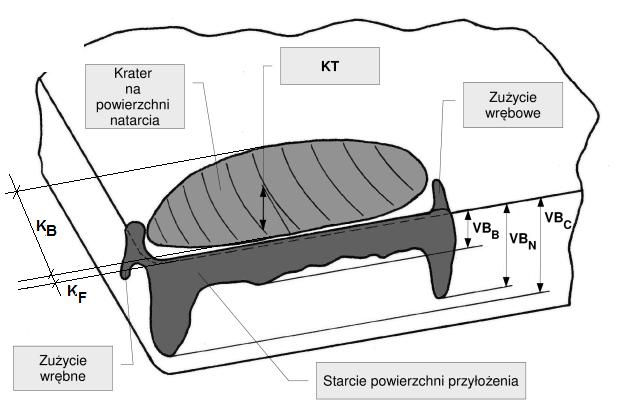

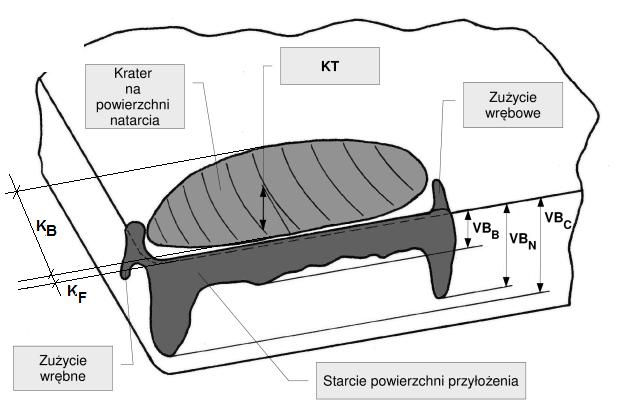

Myślę, że optyczna ocena stanu płytki poprzez mikroskopowy porównawczy bądź skalowany pomiar wskaźników zużycia bezpośredniego: starcia powierzchni przyłożenia VBB, VBN, VBC,

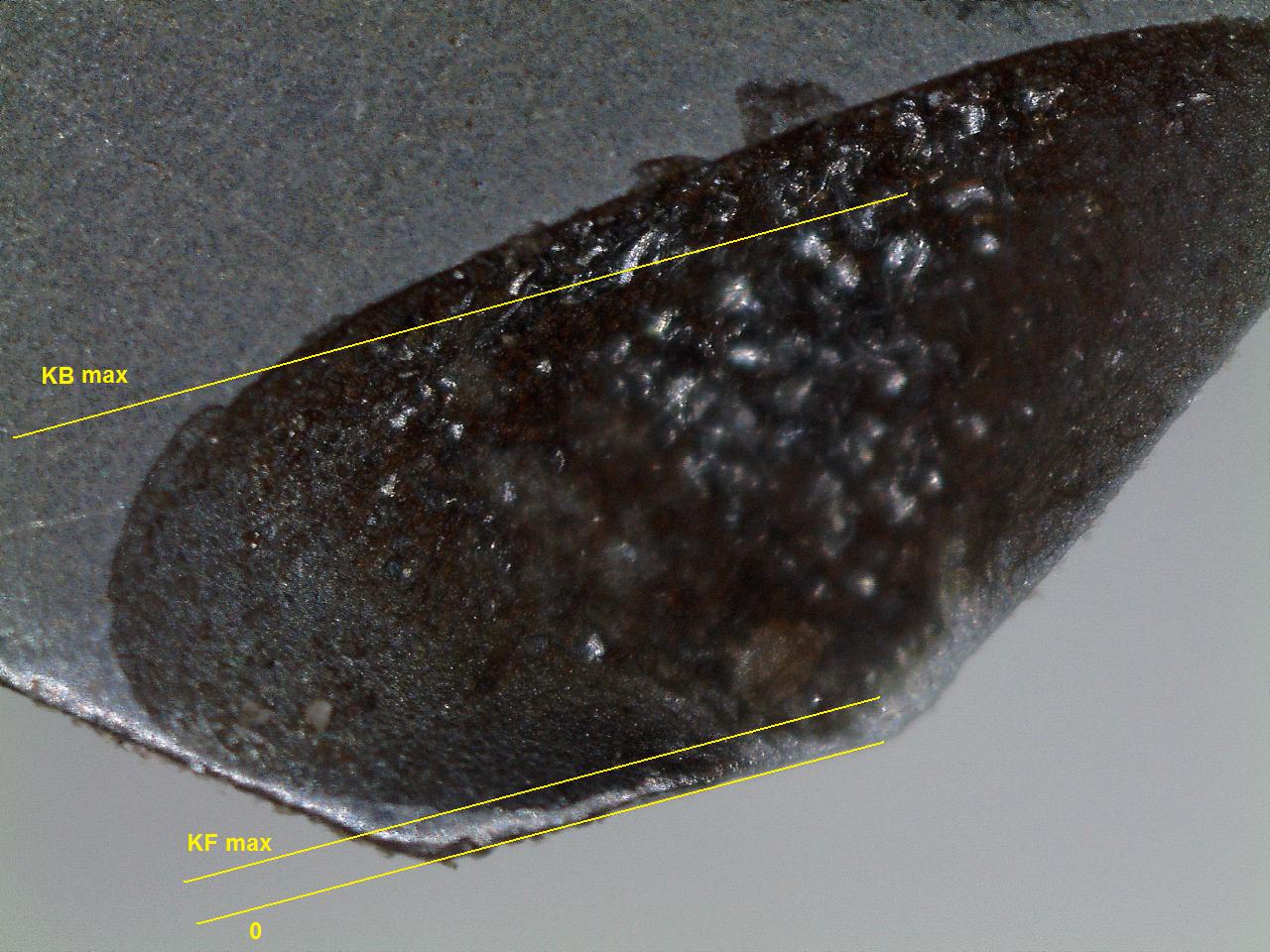

oraz KB, KF - choć w mniejszym stopniu wpływają one na wydajność płytki niż te pierwsze,

(KT ciężko byłoby zmierzyć mikroskopem)

• VBB – szerokość starcia na powierzchni przyłożenia w strefie środkowej,

• VBC – szerokość starcia na powierzchni przyłożenia w rejonie naroża,

• VBN – wyżłobienie,

• KT – głębokość żłobka mierzona w najgłębszym miejscu prostopadle do powierzchni natarcia,

• KF – położenie żłobka, mierzone jako odległość jego brzegu od pierwotnego położenia krawędzi skrawającej,

• KB – szerokość żłobka, mierzoną jako odległość jego dalszego brzegu od pierwotnego położenia krawędzi skrawającej.

byłaby chyba najszybsza i najłatwiejsza dla operatora czy narzędziowca w warunkach warsztatowych.

...uzupełnienie...

Wystarczyłby sprzężony z np laptopem mikroskop cyfrowy usb z oprogramowaniem pomiarowym (skalowanym w postaci odczytu milimetrycznego) np

https://deltaoptical.pl/mikroskop-cyfro ... gImx_D_BwE

http://sklep.eltech.com.pl/kamera-mikro ... 832,212977

(ostrzenie-narzedzi-t65321-10.html suwmiarka-elektroniczna-t88183-50.html)

(przykład pomiaru długości krawędzi i promieni płytek SPKM oprogramowaniem skalowanym mikroskopu delta-optical-smart-5mp-pro)

bądź porównawczym, gdzie obraz z mikroskopu nakładał by się na graficzne znaki maksymalnego zużycia,

(zdjęcia te, płytek frezerskich SPKM zrobiłem swoim mikroskopem delta-optical-smart-5mp-pro w innym celu, oczywiście znaki są naniesione teraz tylko dla potrzeb zobrazowania tego pomysłu)

Płytki musiały by być wstawiane pod skalibrowany mikroskop w dedykowaną podstawkę by pozycje do pomiaru była niezmiennie jednakowe dla wszystkich płytek danego rodzaju.

Zapewne trzeba by samemu stworzyć taką bazę danych grafik porównawczych/tabel do skalowanego pomiaru milimetrycznego dla danego typu/wielkości płytek, bo "gotowce" chyba nie istnieją, przynajmniej na takie się nie natknąłem..

Byłem niegdyś mistrzem zmianowym na dziale obróbki skrawaniem kooperanta dla FPS Tczew..

Byłem niegdyś mistrzem zmianowym na dziale obróbki skrawaniem kooperanta dla FPS Tczew..

oraz KB, KF - choć w mniejszym stopniu wpływają one na wydajność płytki niż te pierwsze,

(KT ciężko byłoby zmierzyć mikroskopem)

• VBB – szerokość starcia na powierzchni przyłożenia w strefie środkowej,

• VBC – szerokość starcia na powierzchni przyłożenia w rejonie naroża,

• VBN – wyżłobienie,

• KT – głębokość żłobka mierzona w najgłębszym miejscu prostopadle do powierzchni natarcia,

• KF – położenie żłobka, mierzone jako odległość jego brzegu od pierwotnego położenia krawędzi skrawającej,

• KB – szerokość żłobka, mierzoną jako odległość jego dalszego brzegu od pierwotnego położenia krawędzi skrawającej.

byłaby chyba najszybsza i najłatwiejsza dla operatora czy narzędziowca w warunkach warsztatowych.

...uzupełnienie...

Wystarczyłby sprzężony z np laptopem mikroskop cyfrowy usb z oprogramowaniem pomiarowym (skalowanym w postaci odczytu milimetrycznego) np

https://deltaoptical.pl/mikroskop-cyfro ... gImx_D_BwE

http://sklep.eltech.com.pl/kamera-mikro ... 832,212977

(ostrzenie-narzedzi-t65321-10.html suwmiarka-elektroniczna-t88183-50.html)

(przykład pomiaru długości krawędzi i promieni płytek SPKM oprogramowaniem skalowanym mikroskopu delta-optical-smart-5mp-pro)

bądź porównawczym, gdzie obraz z mikroskopu nakładał by się na graficzne znaki maksymalnego zużycia,

(zdjęcia te, płytek frezerskich SPKM zrobiłem swoim mikroskopem delta-optical-smart-5mp-pro w innym celu, oczywiście znaki są naniesione teraz tylko dla potrzeb zobrazowania tego pomysłu)

Płytki musiały by być wstawiane pod skalibrowany mikroskop w dedykowaną podstawkę by pozycje do pomiaru była niezmiennie jednakowe dla wszystkich płytek danego rodzaju.

Zapewne trzeba by samemu stworzyć taką bazę danych grafik porównawczych/tabel do skalowanego pomiaru milimetrycznego dla danego typu/wielkości płytek, bo "gotowce" chyba nie istnieją, przynajmniej na takie się nie natknąłem..

Nie, nie jestem.

- 04 sty 2020, 19:30

- Forum: Narzędzia - frezy, noże, gwintowniki etc

- Temat: Zużycie płytek tokarskich

- Odpowiedzi: 49

- Odsłony: 6518

Re: Zużycie płytek tokarskich

Myślę, że optyczna ocena stanu płytki poprzez mikroskopowy porównawczy bądź skalowany pomiar wskaźników zużycia bezpośredniego: starcia powierzchni przyłożenia VBB, VBN, VBC,

oraz KB, KF - choć w mniejszym stopniu wpływają one na wydajność płytki niż te pierwsze,

(KT ciężko byłoby zmierzyć mikroskopem)

• VBB – szerokość starcia na powierzchni przyłożenia w strefie środkowej,

• VBC – szerokość starcia na powierzchni przyłożenia w rejonie naroża,

• VBN – wyżłobienie,

• KT – głębokość żłobka mierzona w najgłębszym miejscu prostopadle do powierzchni natarcia,

• KF – położenie żłobka, mierzone jako odległość jego brzegu od pierwotnego położenia krawędzi skrawającej,

• KB – szerokość żłobka, mierzoną jako odległość jego dalszego brzegu od pierwotnego położenia krawędzi skrawającej.

byłaby chyba najszybsza i najłatwiejsza dla operatora czy narzędziowca w warunkach warsztatowych. Wystarczyłby sprzężony z np laptopem mikroskop cyfrowy usb

oraz KB, KF - choć w mniejszym stopniu wpływają one na wydajność płytki niż te pierwsze,

(KT ciężko byłoby zmierzyć mikroskopem)

• VBB – szerokość starcia na powierzchni przyłożenia w strefie środkowej,

• VBC – szerokość starcia na powierzchni przyłożenia w rejonie naroża,

• VBN – wyżłobienie,

• KT – głębokość żłobka mierzona w najgłębszym miejscu prostopadle do powierzchni natarcia,

• KF – położenie żłobka, mierzone jako odległość jego brzegu od pierwotnego położenia krawędzi skrawającej,

• KB – szerokość żłobka, mierzoną jako odległość jego dalszego brzegu od pierwotnego położenia krawędzi skrawającej.

byłaby chyba najszybsza i najłatwiejsza dla operatora czy narzędziowca w warunkach warsztatowych. Wystarczyłby sprzężony z np laptopem mikroskop cyfrowy usb