Chciałem zapytać kolegów o jakość powierzchni uzyskanej po cięciu mosiądzu.

Co jakiś czas potrzebuję wyciąć różne elementy z mosiądzu. Normalnie używam innych technik, ale tym razem zdecydowałem się skorzystać z usługi cięcia wodą. Zamówiłem wycięcie kształtek z płyty mosiężnej o grubości 1mm.

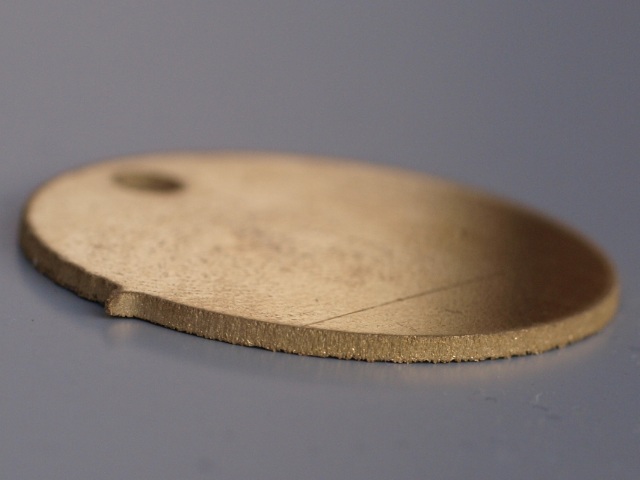

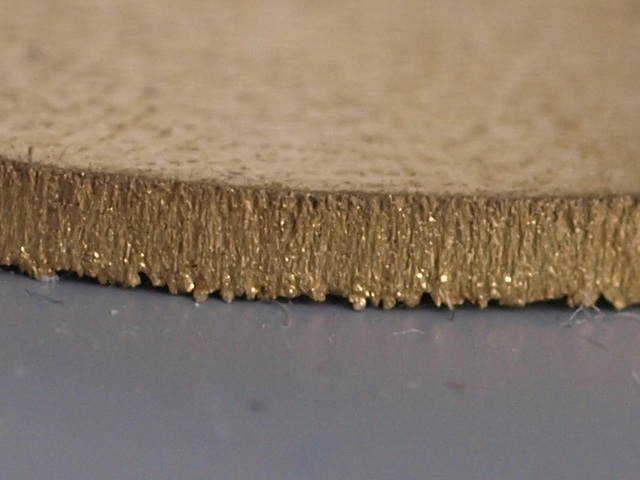

Wszystko fajnie, tylko po odebraniu kształtek okazuje się że ich powierzchnia boczna (czyli ta, która była cięta) odbiega nieco od tego co otrzymywałem wcześniej (np. w wyniku frezowania). Dotychczas była na tyle gładka, że wystarczyło delikatnie ją przepolerować by stała się baaaardzo gładka i błyszcząca. Obecnie wygląda jak po szorowaniu papierem ściernym o gradacji 40 (lub gorzej, bo papier nie pozostawił by zadziorów).

Załączam fotki:

Mam 2 pytania do kolegów:

1. Czy w wyniku cięcia wodą da się uzyskać gładszą powierzchnię? Gdzieś na stronie reklamującej swoje usługi wyczytałem, że powierzchnia po cięciu wodą jest "satynowo gładka". Nie do końca wiem co oznacza ten zwrot, ale myślałem że to jednak nieco gładsza powierzchnia. A może akurat w przypadku mosiądzu lepiej nie będzie?

2. Czy w przypadku małych kształtek (na przykład kółka o średnicy 3cm) zawsze trzeba łączyć elementy cienkim mostkiem, czy też istnieją maszyny które "sobie z tym radzą" i da się wyciąć drobne elementy bez łączenia w grupy?

Chciałem zasięgnąć opinii, ponieważ mam do zlecenia jeszcze inne kształty do wykonania. O ile tutaj sobie poradzę bo przeszlifuję tę chropowatą powierzchnię, to w przypadku bardziej skomplikowanych kształtów już sobie tego nie wyobrażam (tym bardziej przy kilkuset sztukach zamawianych jednorazowo).

Potrzebuję elementów używanych finalnie jako ozdobne/reklamowe i główną ich cechą jest to, że muszą być "ładne". Czy muszę zrezygnować w tym wypadku z cięcia wodą? A może w przypadku innych materiałów (np. stal nierdzewna) jakość będzie lepsza?