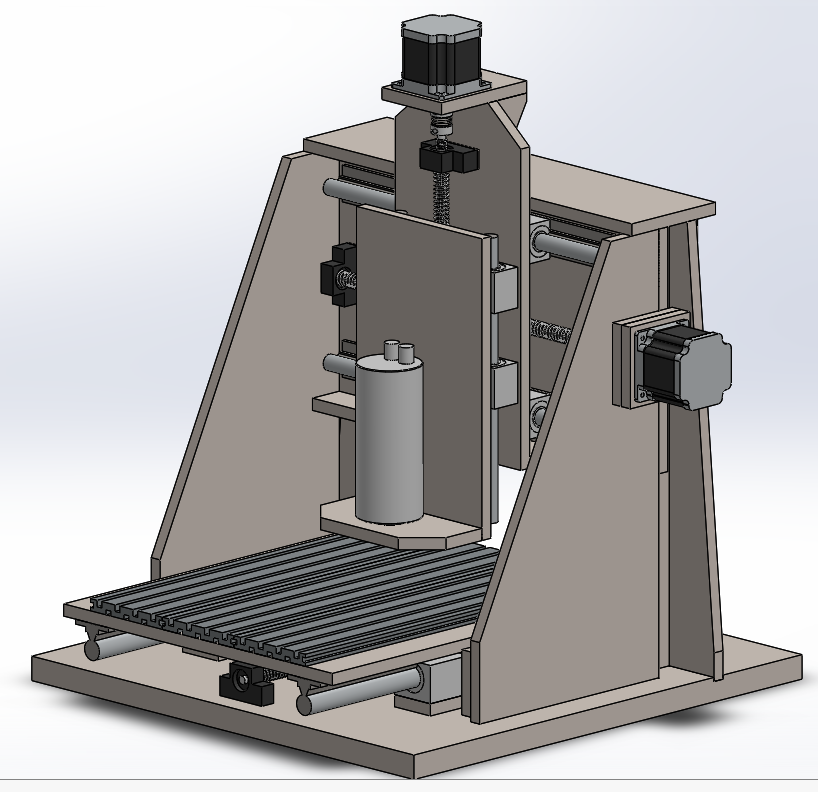

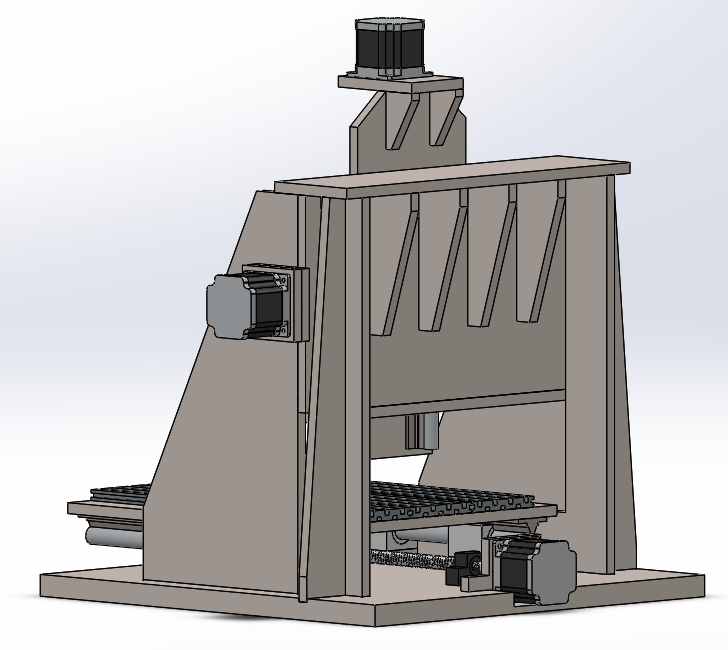

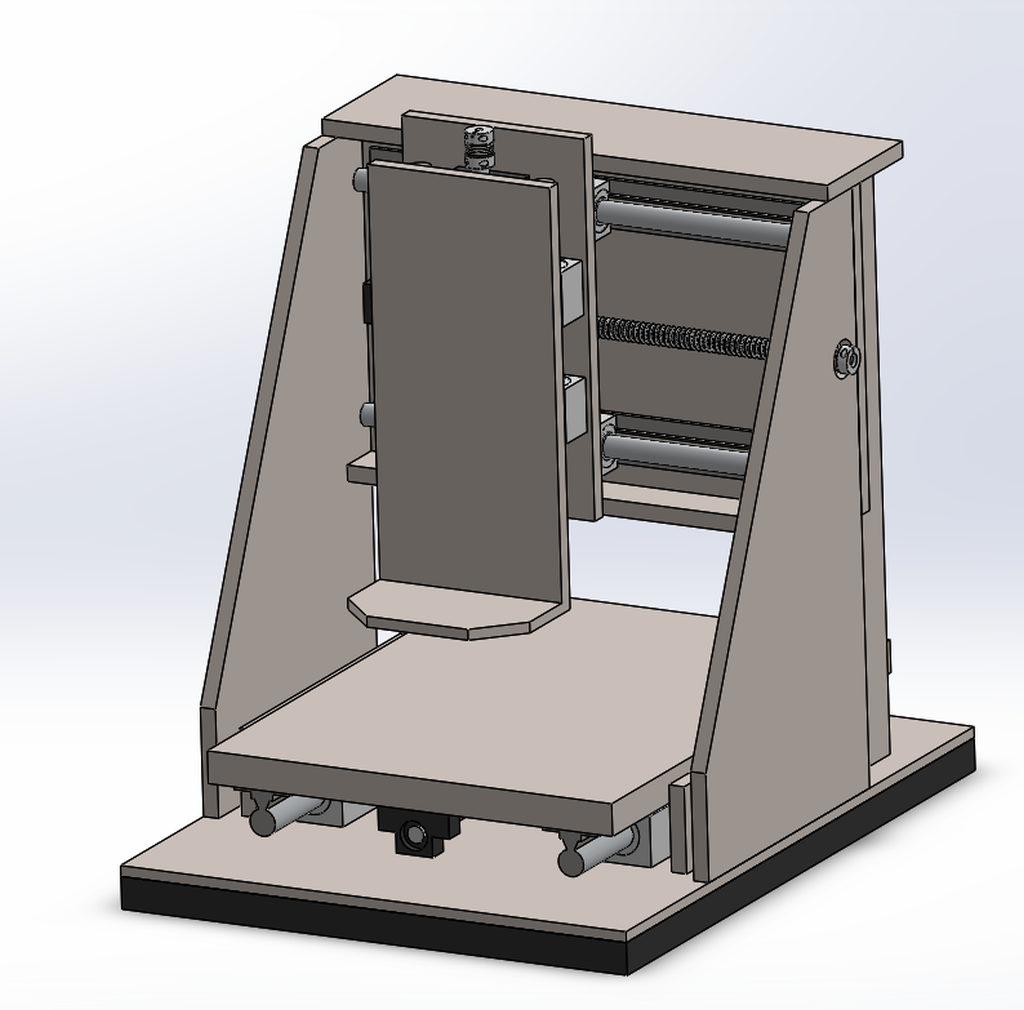

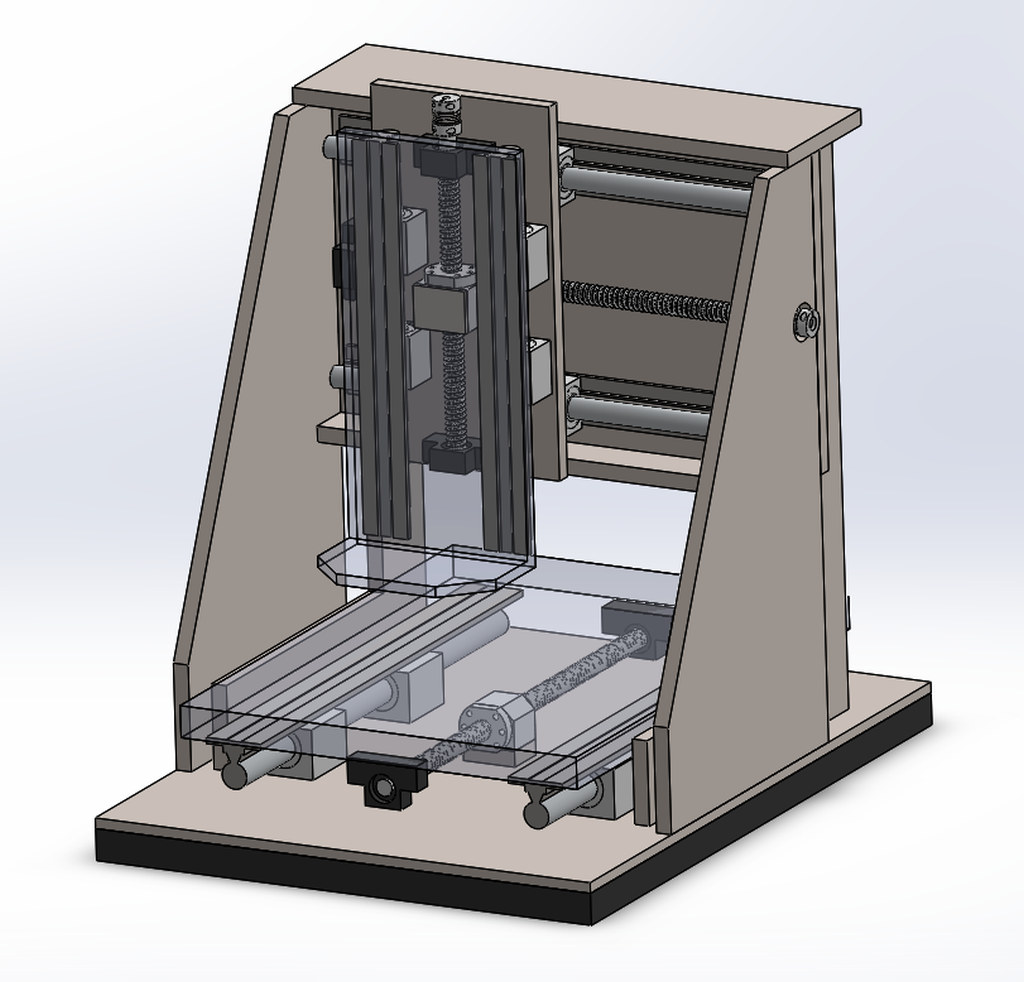

Zdecydowałem się na skonstruowanie mojej pierwszej frezarki skręcanej w ramach pracy inżynierskiej. Obróbka typowych materiałów czyli tworzywa, laminaty, metale kolorowe.

Przygotowałem projekt w dużym oparciu o konstrukcję użytkownika Waluś ( https://www.cnc.info.pl/topics60/konstr ... 803,40.htm ), która była komentowana i poprawiana wielokrotnie.

Materiał na który chcę się zdecydować to blacha aluminiowa 15mm.

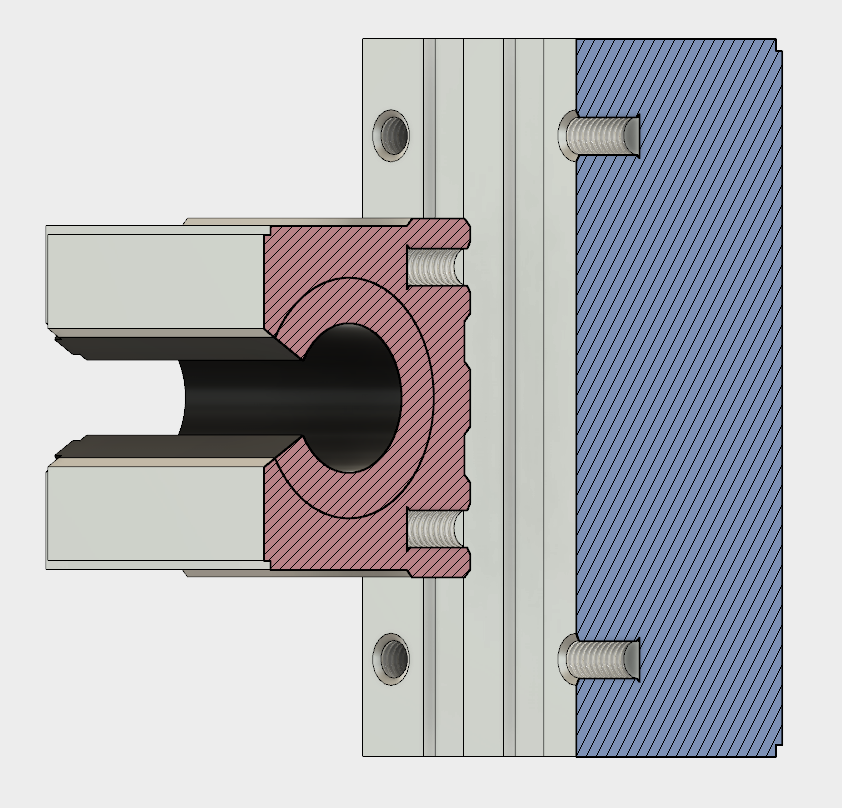

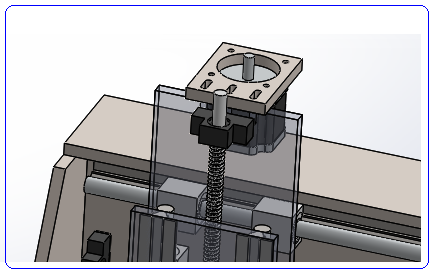

Zakres pracy to około 200x250x150. W osi X wałki podparte fi25, w Y i Z fi20. Śruby kulowe fi16. Chciałbym wykonać jak najwięcej z jednego arkusza blachy. Przeniesienie napędu w każdej osi przez pasy, wydaje mi się, że tylko w Y może być sprzęgło.

Cały projekt może być do poprawienia, materiałów nie zacząłem jeszcze kupować.

Mam jednak kilka pytań do bardziej doświadczonych użytkowników

- Czy sztywność wynikająca z zastosowania aluminium będzie wystarczająca do pracy amatorskiej ? Czy jednak zdecydować się na stal ?

To co mnie przekonuje do alu to fakt, że planowanie powierzchni będzie łatwiejsze, tańsze. Mam ograniczony dostęp do narzędzi, będę zmuszony korzystać z pośredników.

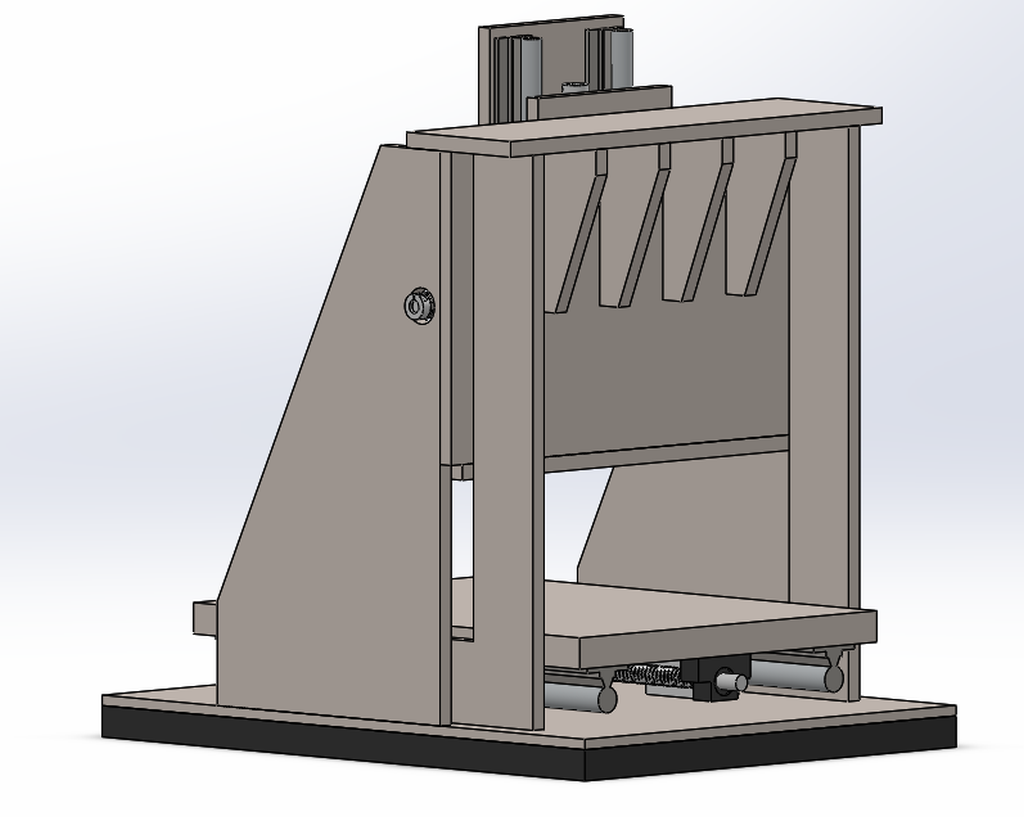

- Czy projekt jest zgodny ze sztuką konstrukcyjną? Czy są tu poważne błędy ?

- Montaż głównych ścian nośnych, bramy, wydaję się być trochę wiotki.

Proszę o wszelkie opinie i rady. A także o wyrozumiałość