#17

Post

napisał: Riker » 21 lut 2017, 17:05

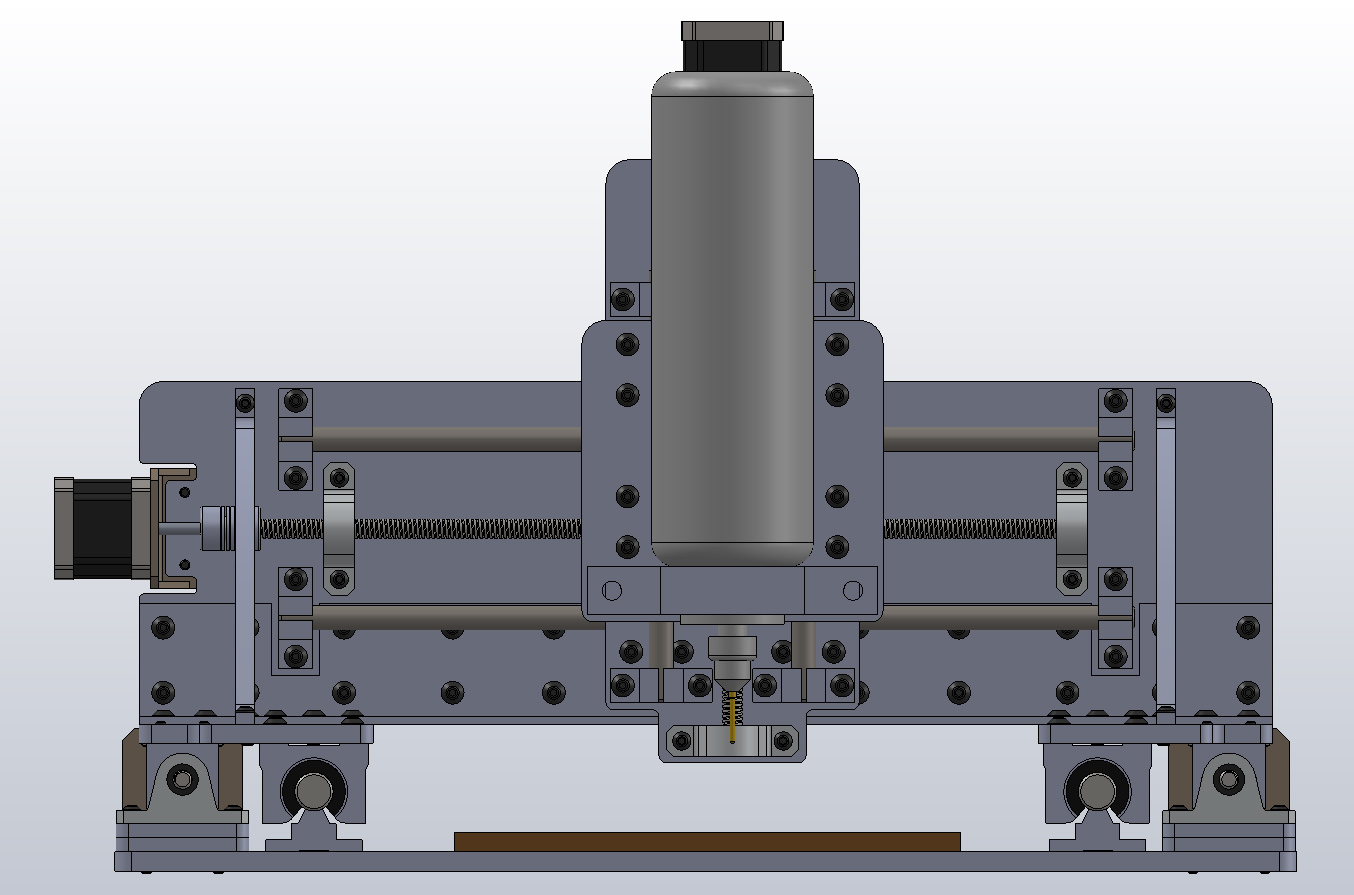

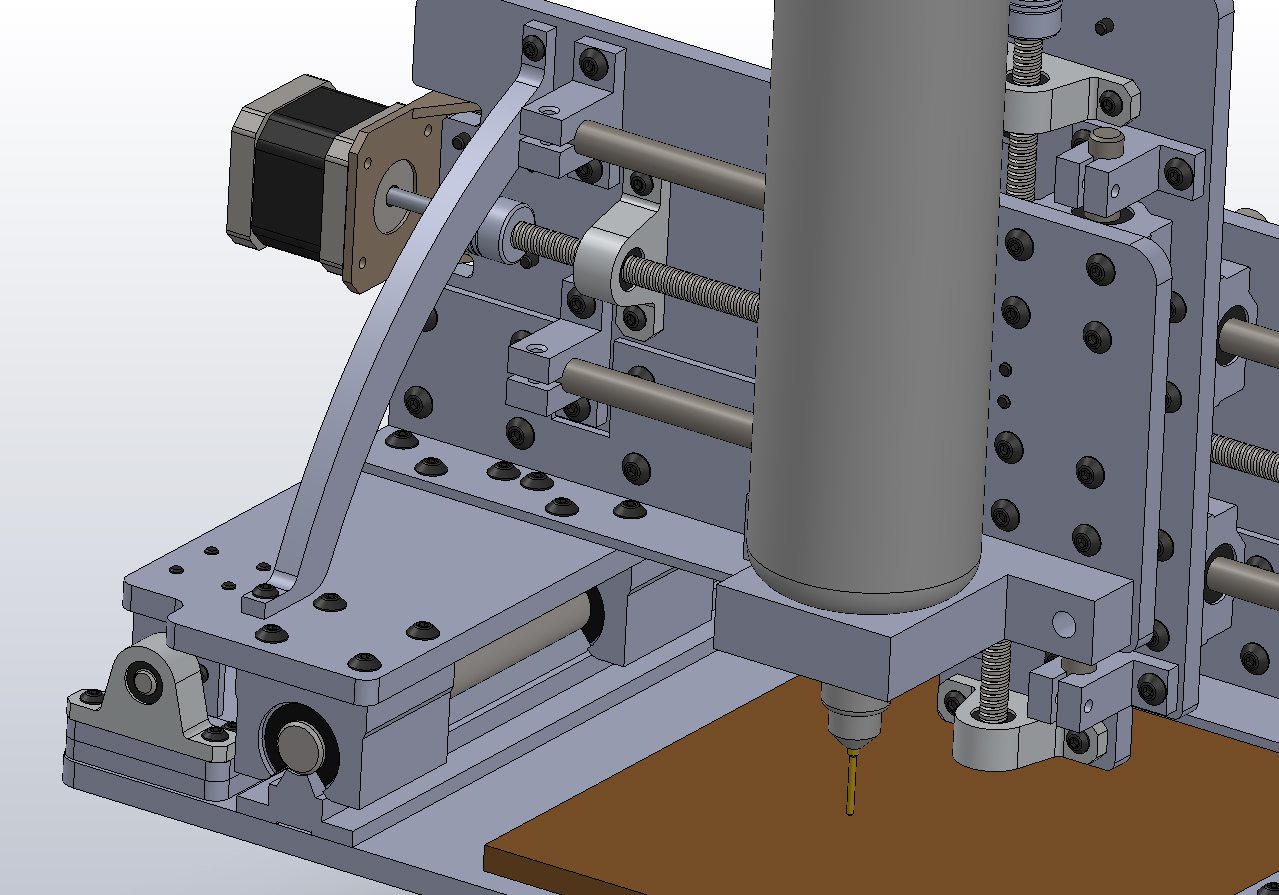

Elementy do maszyny powoli spływają. Fajnie jest mieć już coś w ręce, pomacać, porównać wymiary i móc sobie powoli wyobrazić jak to będzie wyglądać na żywo. Cześć komponentów zamówiłem z Chin i jak to zwykle bywa pewnie sobie poczekam z miesiąc. Przez ten czas postaram się dopieścić projekt (naturalnie bez kluczowych zmian konstrukcyjnych). Dodatkowo, skompletować narzędzia do pracy, poćwiczyć gwintowanie, pociąć profile, itp. Nim zamówię główne elementy aluminiowe muszę poczekać na całość sprawdzić 2 razy czy wszystkie wymiary są ok i można wjeżdżać z głównym daniem :). Wiem, że czeka mnie sporo godzin pracy, sterylny projekt na kompie to jedno ale rzeczywistość potrafi dać w tyłek. Dość ględzenia.

Pozwólcie że zapytam o parę podstawowych zagadnień poza tematem przewodnim. Wiem, że wybiegam poza ramy tego forum ale może dacie radę mi coś rozjaśnić w temacie. Chodzi mi to po głowie od początku i chcę się zawczasu przygotować aby czegoś nie skiepścić.

1. Wybór materiału - Aluminium, są różne rodzaje więc który wybrać? Czy są jakieś lepsze / gorsze stopy do tego typu aplikacji?

2. Cięcie – laser, woda, czy może jeszcze inna metoda? Jak to najlepiej rozwiązać? Czy jest znacząca różnica w cenie pomiędzy ww?

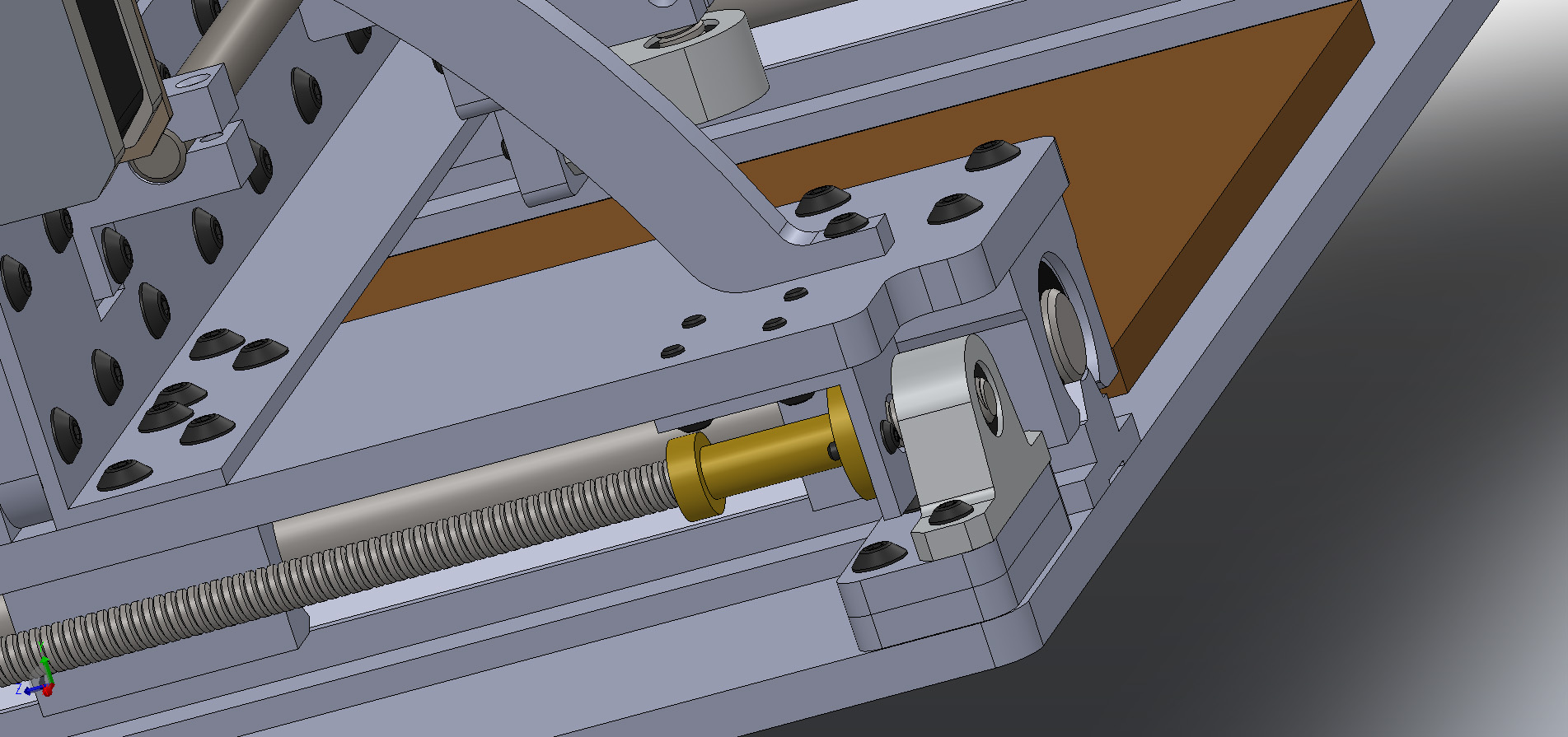

3. Otwory – Załóżmy, że potrzebuję wykonać (ręcznie, nie maszynowo) nagwintowany otwór przelotowy pod śrubę M5. Zaczynam więc od otworu 4,2mm i zestawem gwintowników (trzech) zgodnie ze sztuką "kręce" gwint. Jak ma się to do otworu wyciętego np. przez laser. Czy po prostu projektuję otwór 4,2mm i zwyczajnie po laserze wykonuję gwint? Takie kwestie jak szerokość wiązki lasera lub tolerancja ma na to wpływ? Może jest to kwestia indywidualna i przez zamówieniem trzeba to ustalić z technikiem który wykonuje element?

,

,

,  ,

,  ,

,  ,

,  ,

,