Witam wszystkich.

Zbudowałem sobie ploter CNC do zastosowań modelarskich. Śruby kulowe, formatki 15mm alu, silniki krokowe 4.2 Nm... zresztą do zobaczenia pod tym:

https://www.cnc.info.pl/topics60/ploter ... 398,20.htm

linkiem. Teraz już jest lekko zmodyfikowany, np wyrzuciłem profile a wstawiłem blat z mdf-u użebrowanego od spodu, który został prze frezowany na maszynce. Na stół alu nie mam na razie funduszy

Ustawiłem geometrię na tyle na ile pozwalały mi warunki, skonfigurowałem macha, przejazdy w osiach ustawiane płytkami wzorcowymi. Jak frezuje okręgi w HDF-ie 2.5mm to mieszczę się w okolicy 0.05mm - okrągłość.

Na czym polega problem. Podczas frezowania przestawia mi się punkt zerowy maszyny we wszystkich osiach, płynie. Są to jakieś ułamki mikrona na nawrotach, ale przy powierzchni 645x345 mm i kodzie 10000 linii, to z mikronów robią się dychy. Wygląda to tak, mam na ploterze płytę 645x345 mm, najpierw frezuję na niej napisy - 1sza warstwa - potem nawiercam frezem diamentowym 1.35mm w narożnikach wewnętrznych - 2ga warstwa, tak żeby po wycięciu kształtu narożniki nie były zaokrąglone. Ostatnia część to wycinanie gotowych elementów - 3cia warstwa. Niestety, warstwa elementów jest przestawiona względem otworów, i otwory nie wypadają na rogach, przesunięcie ma około 0.5 do 1mm.

Program trwa około 1.5h. Zauważyłem, że jak po cięciu zjadę na bazy komendą G28 to ploter zatrzymuje się przed krańcówkami. Zero macha nie pokrywa się z zerem maszyny. Muszę wtedy wyłączyć w machu limity, wjechać na krańcówki od 0, włączyć tryb offline, komendą G28 zbazować maszynkę i dopiero włączyć limity.

Miał ktoś z Was taki problem ?

Sterownik to DM542A, komputera Della z procesorem intel core 2 duo 2gb ramu, dołozona specjalnie karta z portami lpt, przewód pomiędzy komputerem a sterowaniem ma 1m.

Jak wycinam elementy za jednym przejściem to wymiary są ok, problem jest jak robię warstwami tj.: najpierw napisy, potem otwory potem obrys elementów.

Ktoś miał taki przypadek ?

Ploter CNC, "płynace" zero maszyny.

-

DamianS

Autor tematu - Specjalista poziom 1 (min. 100)

- Posty w temacie: 3

- Posty: 216

- Rejestracja: 06 sty 2012, 11:24

- Lokalizacja: Wrocław

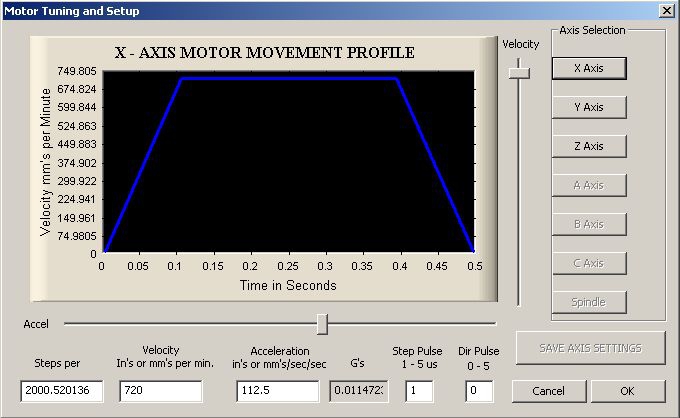

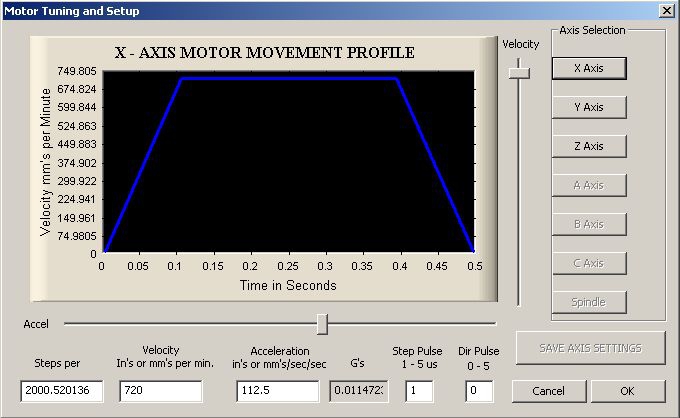

Ustawienia silników wyglądają tak :

Y i Z są niemal identyczne. Nie są jakoś strasznie wyżyłowane, tak mi się przynajmniej wydaje.

Można gdzieś w mach-u ustawić czas zmiany kierunku poza oknem motor tuning ?

Co do zakłóceń, zasilanie wrzeciona jest w ekranie poza skrzynką z elektroniką. Przewody zasilające sterowniki są odsunięte ile się dało od przewodów sygnałowych. Specjalnie wymieniłem przewody na grubsze, też podejrzewałem zakłócenia elektryczne. Nic to nie dało. Sterownik ustawiłem na 10000 impulsów/obrót wtedy błąd jest najmniejszy. Wyczytałem na stronie jednego producenta że błąd silnika/sterownika krokowego jest rzędu 5%.

Y i Z są niemal identyczne. Nie są jakoś strasznie wyżyłowane, tak mi się przynajmniej wydaje.

Można gdzieś w mach-u ustawić czas zmiany kierunku poza oknem motor tuning ?

Co do zakłóceń, zasilanie wrzeciona jest w ekranie poza skrzynką z elektroniką. Przewody zasilające sterowniki są odsunięte ile się dało od przewodów sygnałowych. Specjalnie wymieniłem przewody na grubsze, też podejrzewałem zakłócenia elektryczne. Nic to nie dało. Sterownik ustawiłem na 10000 impulsów/obrót wtedy błąd jest najmniejszy. Wyczytałem na stronie jednego producenta że błąd silnika/sterownika krokowego jest rzędu 5%.

-

m.j.

- Specjalista poziom 3 (min. 600)

- Posty w temacie: 1

- Posty: 693

- Rejestracja: 30 lip 2009, 14:00

- Lokalizacja: Świdnik

Stawiam również na ustawienie Step Pulse i Dir Pulse. Z tego co pamiętam ja mam ustawione pomiedzy 2us-5us (chyab 2us). Jest to chyba przerwa jaką program czeka na następny impuls. Zbyt krótki czas nie daje pożądanego buforu i impulsy lecą w próżnię - tak przynajmniej to zrozumiałem. Ustaw jedno i drugie na 2us i zobacz rekację. Jak będą dalej problemy to zwiększ do 5us.

tokarka NARVIK "made in Taiwan", frezarka Hartford (klon Bridgeporta "made in Taiwan"), frezarka Bridgeport w takcie przeróbki na CNC, frezarka CNC DIY, trochę pomniejszych klamotów

-

DamianS

Autor tematu - Specjalista poziom 1 (min. 100)

- Posty w temacie: 3

- Posty: 216

- Rejestracja: 06 sty 2012, 11:24

- Lokalizacja: Wrocław

Zmieniłem step pulse i dir pulse na 2. Pierwszy objaw to silniki w osi X zaczęły pracować ciszej. Jakoś lepiej się dogadują. Puszcze jutro dłuższy program i sprawdzę czy zero przestało płynąć.

[ Dodano: 2016-09-20, 10:47 ]

Faktycznie , mieliście racje. Ustawienie step pulse na 2 poprawiło pracę silników w osi X (dwa silniki krokowe), a dir pulse = 2 załatwiło sprawę płynięcia bazy. Tak przynajmniej wygląda.

Dziękuję za wsparcie.

[ Dodano: 2016-09-20, 10:47 ]

Faktycznie , mieliście racje. Ustawienie step pulse na 2 poprawiło pracę silników w osi X (dwa silniki krokowe), a dir pulse = 2 załatwiło sprawę płynięcia bazy. Tak przynajmniej wygląda.

Dziękuję za wsparcie.