251mz pisze:..frez f10 przy nacisku bocznym 100kg ulega złamaniu.

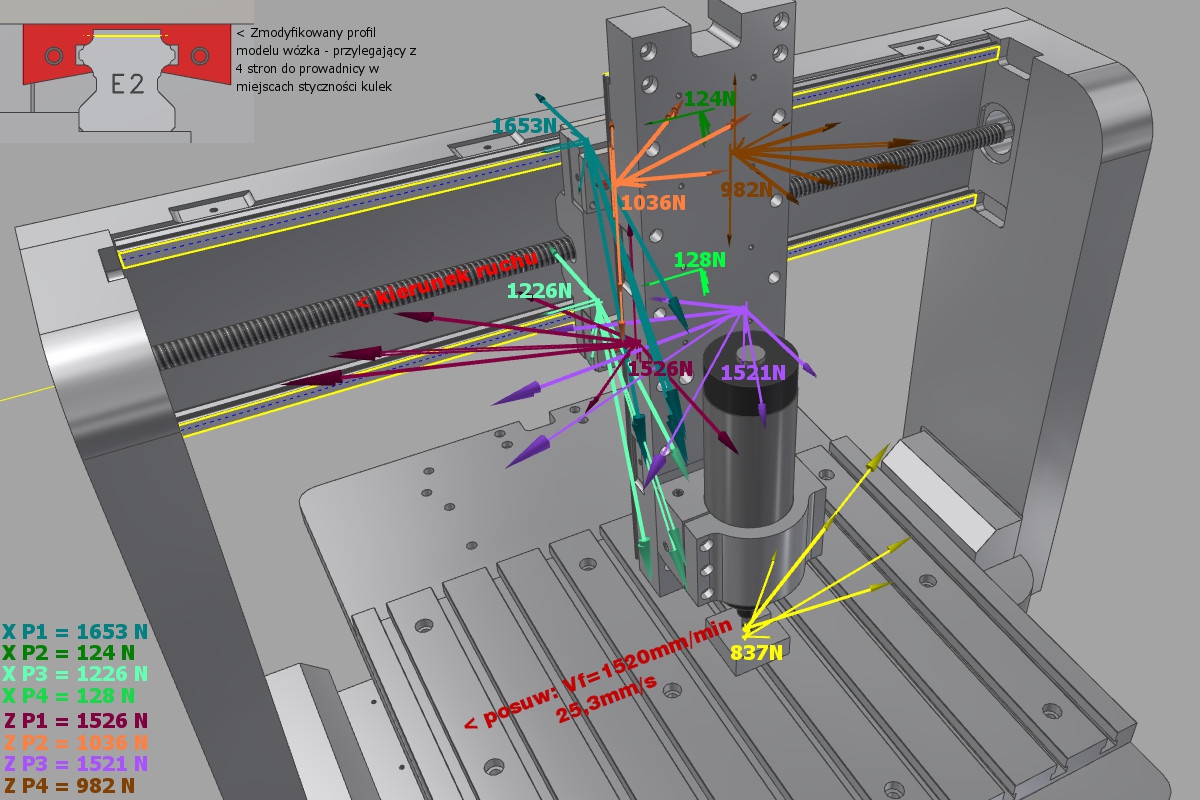

Do podanych przeze mnie obliczeń dla stołu przyjmowałem F=800N - biorąc pod uwagę że max fi stosowanego frezu zmieniam na 6mm - do dalszych obliczeń mogę także przyjmować tą wartość (która w takim razie mniej więcej pasowała by do siły łamania fi8mm - o którym mówiłem poprzednio)

Siłę F przykładałem "z góry" - z tym że nie wiem czy taka sama siła działa na czole freza podczas zagłębiania i na jego krawędzi przy przejazdach.

Oczywiście, jak już pisałem - w symulacji dynamicznej uwzględnię śrubę napędową i zobaczymy wyniki (2.2Nm to dokładnie to o czym myślałem

)

[ Dodano: 2016-01-27, 11:37 ]

numell pisze:Taki ściśle określony projekt ma chyba sens tylko w przypadku produkcji seryjnej...

Owszem, wszystko co kolega napisał jest prawdą. Jednak na forum mamy setki projektów / pomysłów na maszynki z "odzysku" - spawane, skręcane z byle czego, mające problemy z ustaleniem geometrii...

Nie spotkałem się jednak z tego typu "maluchem" - w którym nie musimy martwić się o efekt końcowy, ponieważ składamy ramę z gotowych "klocków", mając pewność że geometria wszystkich osi będzie po tym zachowana.

Przypominam że stawiam przede wszystkim na precyzję obróbki, a maszynkę poskładaną z "byle czego" już posiadałem

Jeżeli znajdzie się kilka podobnie podchodzących do tematu osób, to będzie mi miło, jak ta koncepcja frezarki wyda im się interesująca

(Jeżeli chodzi o ceny to są mi znane - do tej pory wydałem łącznie 1,4k za 4mb prowadnicy i komplet 12 wózków - oczywiście ze śrubami HIWINa będzie dużo gorzej, ale niektórzy narzekają na chińskie odpowiedniki i boje się trochę takich oszczędności

)

[ Dodano: 2016-01-27, 22:22 ]

Ciągle nie daje mi spokoju to co napisał

FDSA o małej sztywności Z-tki, małym rozstawie szyn na osi X i sztywności kolumn...

Odwołam się w tym momencie do zbliżonego projektu kolegi

bakprint, który za cenę 20k oferuje aluminiową frezarkę o polu 640x550x230. Wierzę że wprowadzając frezarkę do produkcji wszystko zostało dopracowane, dlatego dokonam tu porównania względem naszych osi XZ (krzyżaka):

- widać że rozstaw prowadnic Z-tki w obydwu projektach jest identyczny i tylko wózki mają u mnie większy rozstaw w linii posuwu,

- z kolei ja na osi X dalej stosuje HGW15 a

bakprint HGH15 - z tym że u mnie profil krzyżaka jest wyższy w linii Z i wychodzi na to że rozstawy prowadnic w osi X są u nas bardzo zbliżone (widać to ładnie porównując zdjęcia i zrzuty ekranowe)

- jeżeli chodzi o sztywność kolumn to raczej moja propozycja wypada lepiej (co prawda łoże jest u mnie mniej masywne, ale powierzchnie przylegania kolumn podobne i same kolumny bardziej masywne).

Jeżeli chodzi o rozstawy wózków krzyżaka to nie ma problemu ze zwiększeniem z

aktualnych 130x90mm do np. 150x90mm

W moim projekcie osie X i Z wydają się dużo węższe ponieważ krawędzie płyt prawie nie wystają za linie prowadnic.

Jestem w pewnej konsternacji, ponieważ kolega

bakprint używa sformułowania "krzyżak Y/Z" - a ja na początku tego tematu zostałem upomniany że pomyliłem oś Y (stół) z osią X (brama) - rozumiem że należy się trzymać pewnych generalnych ustaleń dla układu współrzędnych, żeby wiedzieć o czym rozmawiamy, ale nie wszyscy chyba się do tego stosują...

Ale jajca... właśnie zauważyłem w opisie aukcji kolegi bakprint - krzyżak pod wózki 15-tki:

"Rozstaw wózków osi Y=

130 mm / Rozstaw wózków osi Z=

90 mm"

Teraz to już kompletnie zgłupiałem - czy w takim razie ta maszynka za 20 koła została niewłaściwie zaprojektowana

frezarka-grawerka-cnc-640x550x230-cnchobby

krzyzak-y-z-do-frezarki-cnc-pod-wozki-hiwin15

frezarka-grawerka-cnc-640x550x230-cnchobby

krzyzak-y-z-do-frezarki-cnc-pod-wozki-hiwin15