Ploter frezujący skręcany alu 1000x600x90

-

DamianS

Autor tematu - Specjalista poziom 1 (min. 100)

- Posty w temacie: 15

- Posty: 216

- Rejestracja: 06 sty 2012, 11:24

- Lokalizacja: Wrocław

Stół nie powinien się uginać. Będzie z profili konstrukcyjnych. Leżą już gotowe pod schodami. Do tego od spodu będą przykręcone razem do ceownika albo kątownika, albo lepiej, do profilu zamkniętego. Jeszcze nie zdecydowałem. Na upartego mogę zrobić pod spodem coś ala kratownicę z w/w profili.

Dwa silniki, może i byłoby lepiej ale na razie, jak wspomniałem wcześniej, musi zostać jeden. Ewentualnie przygotuję tak tylną i przednią płytę żeby w przyszłości można było bez problemowo to zmienić.

Śruby kulowe już mam, fi16 zarobione z blokami łożyskującymi, raczej takie zostaną. Zresztą śruba nie jest droga za centymetr, drogie są nakrętki.

Dwa silniki, może i byłoby lepiej ale na razie, jak wspomniałem wcześniej, musi zostać jeden. Ewentualnie przygotuję tak tylną i przednią płytę żeby w przyszłości można było bez problemowo to zmienić.

Śruby kulowe już mam, fi16 zarobione z blokami łożyskującymi, raczej takie zostaną. Zresztą śruba nie jest droga za centymetr, drogie są nakrętki.

Tagi:

-

sajgon

- ELITA FORUM (min. 1000)

- Posty w temacie: 3

- Posty: 1012

- Rejestracja: 15 lis 2011, 14:21

- Lokalizacja: Śląsk

Z-ka dalej do kitu  jeśli koniecznie chcesz robić w takim układzie (łożyska na płycie Z) to musisz dać po bokach tej płyty zastrzały które trochę to usztywnią .

jeśli koniecznie chcesz robić w takim układzie (łożyska na płycie Z) to musisz dać po bokach tej płyty zastrzały które trochę to usztywnią .

Spróbuj narysować sobie Z-ke w odwrotnym systemie z tzw. krzyżakiem, sam dojdziesz do wniosku że to bardziej się będzie kupy trzymać

Spróbuj narysować sobie Z-ke w odwrotnym systemie z tzw. krzyżakiem, sam dojdziesz do wniosku że to bardziej się będzie kupy trzymać

Pozdrawiam , Michał.

-

DamianS

Autor tematu - Specjalista poziom 1 (min. 100)

- Posty w temacie: 15

- Posty: 216

- Rejestracja: 06 sty 2012, 11:24

- Lokalizacja: Wrocław

Czyli tak jak napisałem wcześniej.

Z-tka leży poskładana obok mnie, więc już jej konstrukcyjnie nie zmienię za bardzo, poza wzmocnieniem boków.

Założyłem, przy konstrukcji osi Z, szybką wyminę wrzeciona. Tj odkręcam 4ry śruby, zdejmuję płytę z wrzecionem a zakładam np płytę z ustawionym nożem do cięcia polistyrenu albo głowicę do drukarki 3D.

Z-tka leży poskładana obok mnie, więc już jej konstrukcyjnie nie zmienię za bardzo, poza wzmocnieniem boków.

Założyłem, przy konstrukcji osi Z, szybką wyminę wrzeciona. Tj odkręcam 4ry śruby, zdejmuję płytę z wrzecionem a zakładam np płytę z ustawionym nożem do cięcia polistyrenu albo głowicę do drukarki 3D.

-

DamianS

Autor tematu - Specjalista poziom 1 (min. 100)

- Posty w temacie: 15

- Posty: 216

- Rejestracja: 06 sty 2012, 11:24

- Lokalizacja: Wrocław

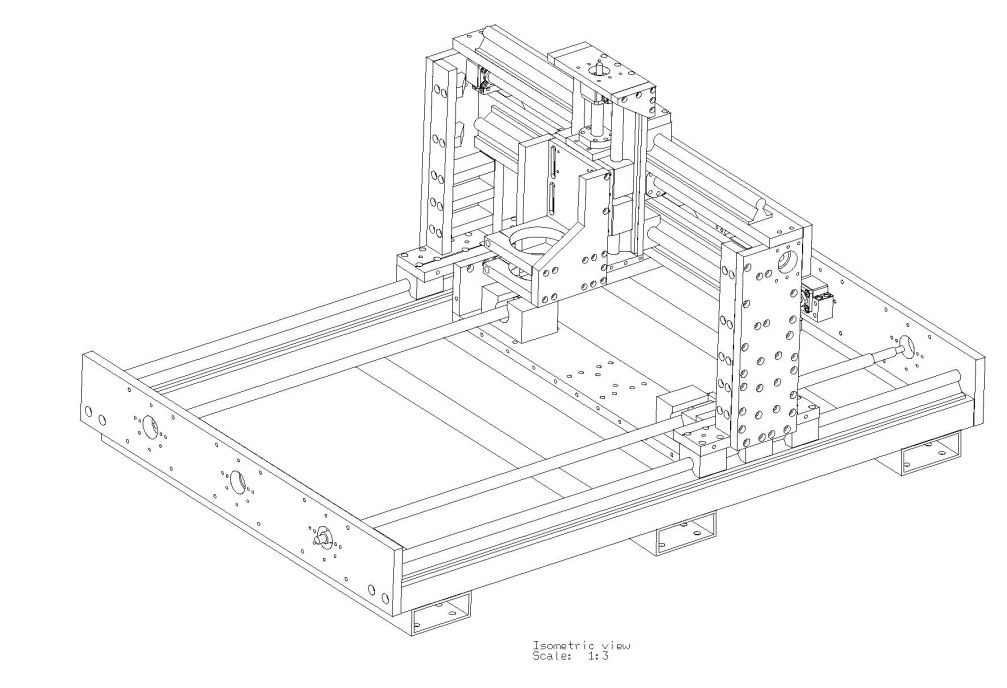

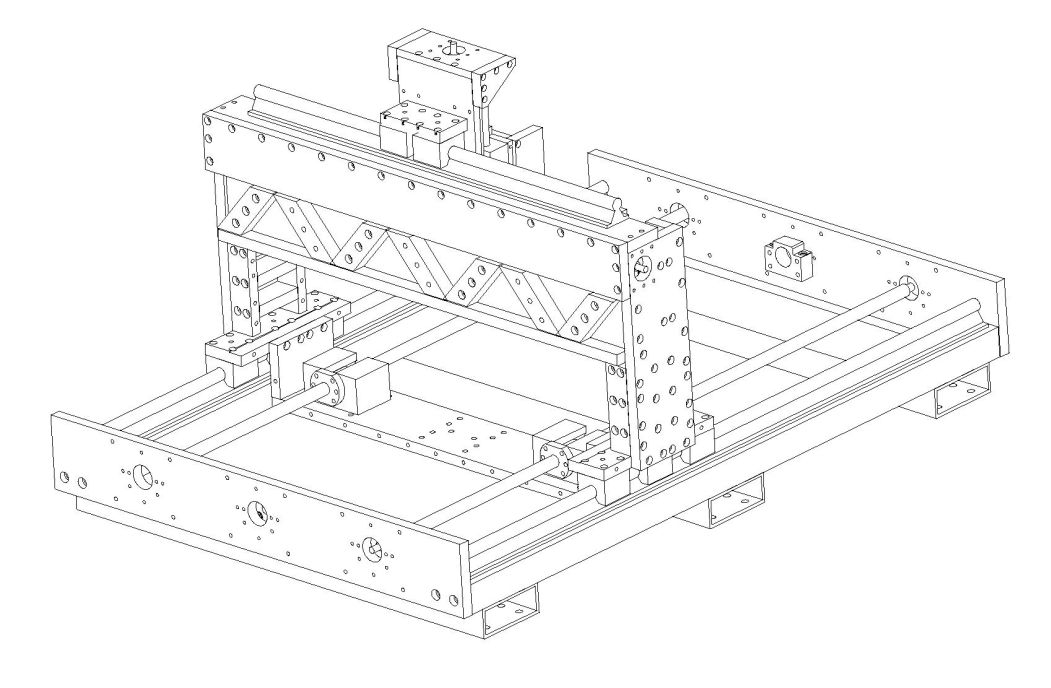

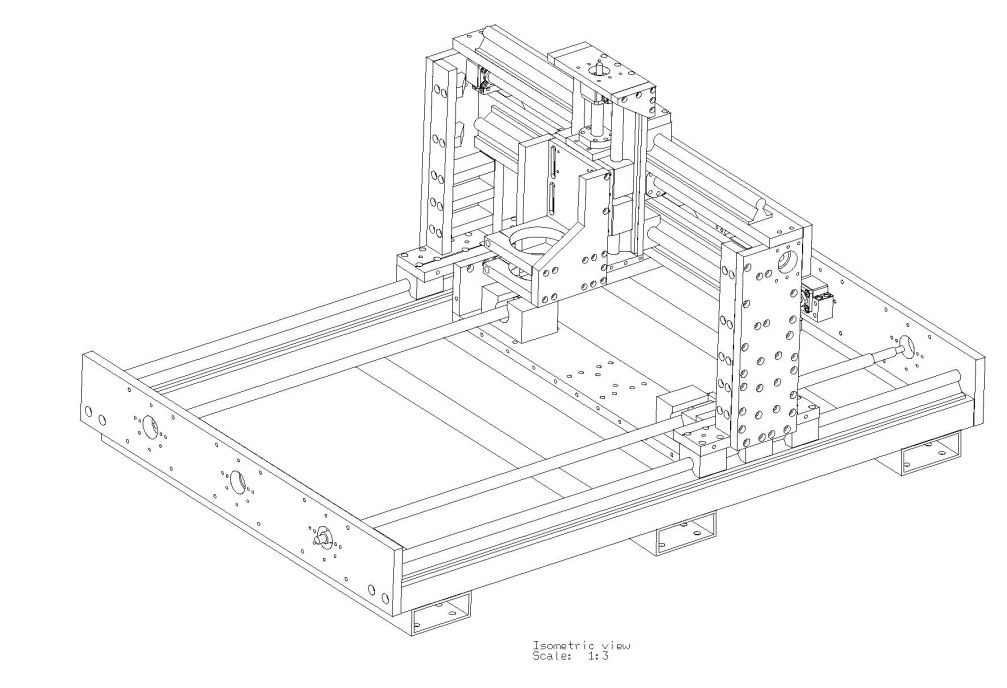

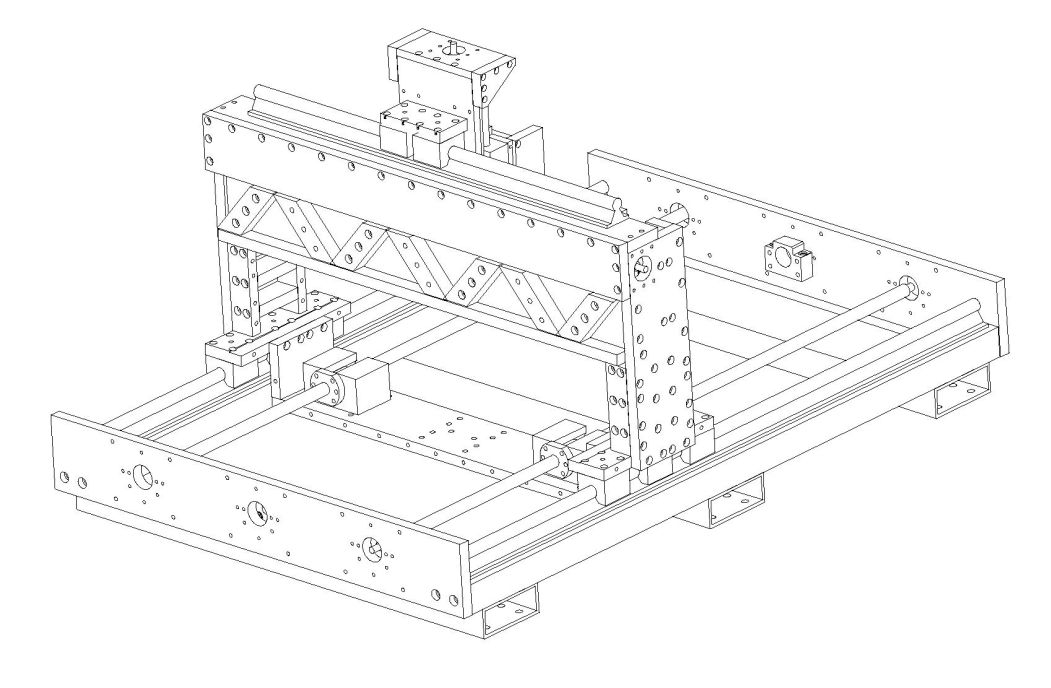

Odświeżam temat. Projekt pozmieniałem, w takim zakresie w jakim pozwalały mi posiadane elementy bez wykonywania wszystkiego od początku. Teraz wygląda to tak:

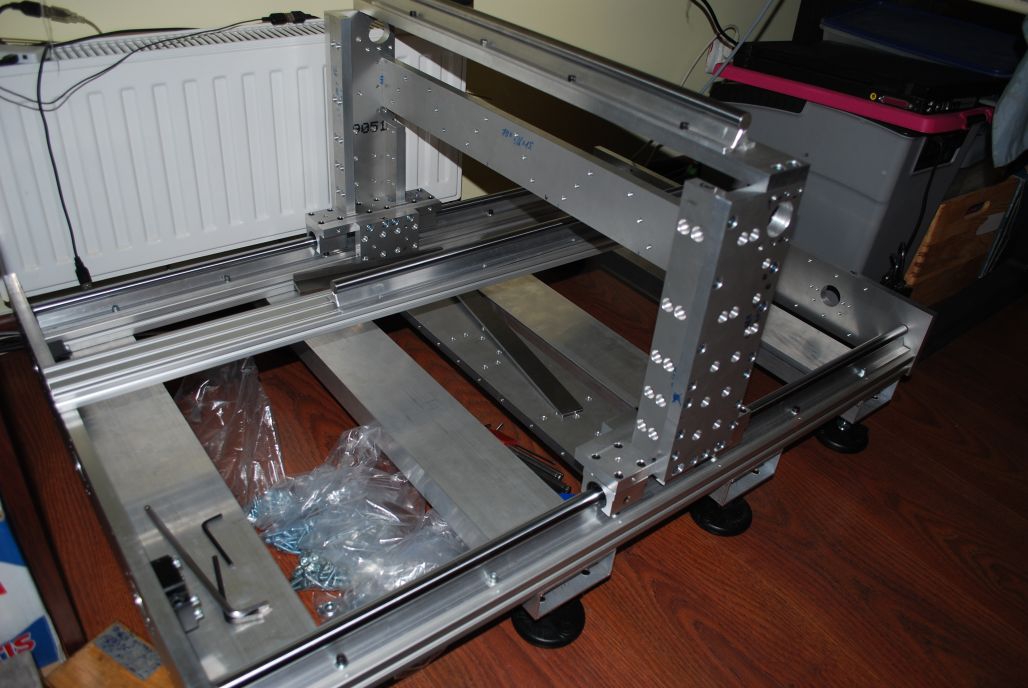

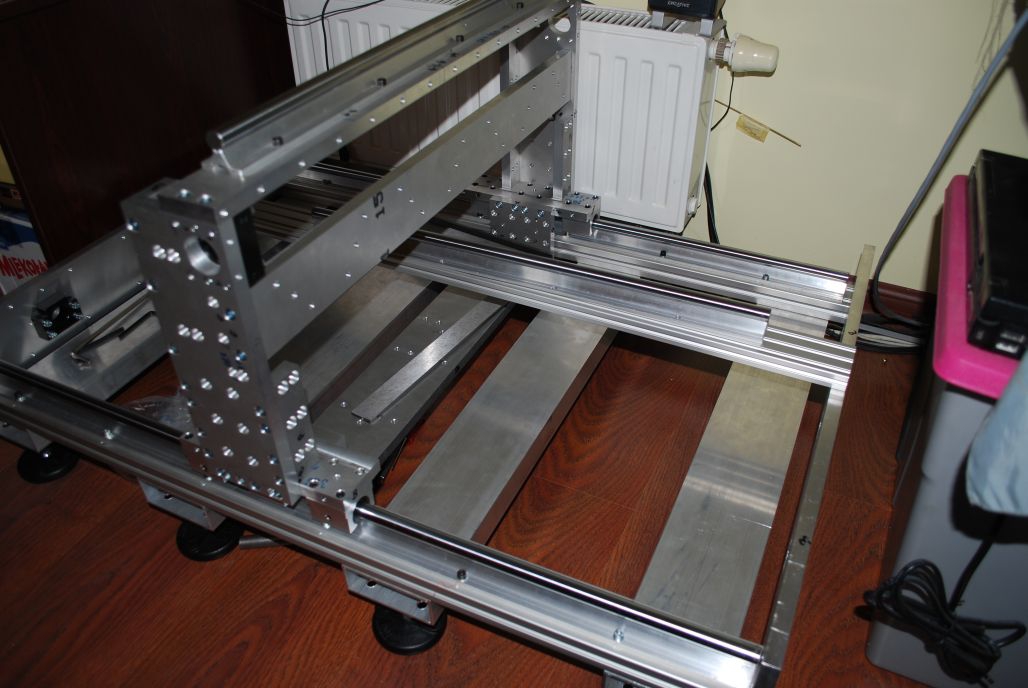

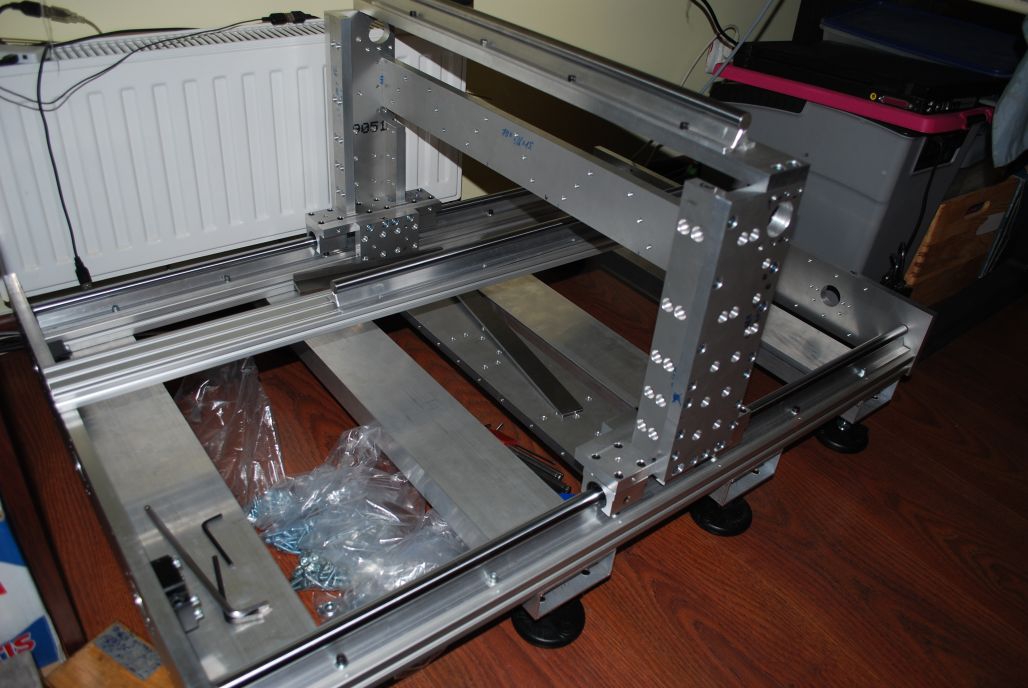

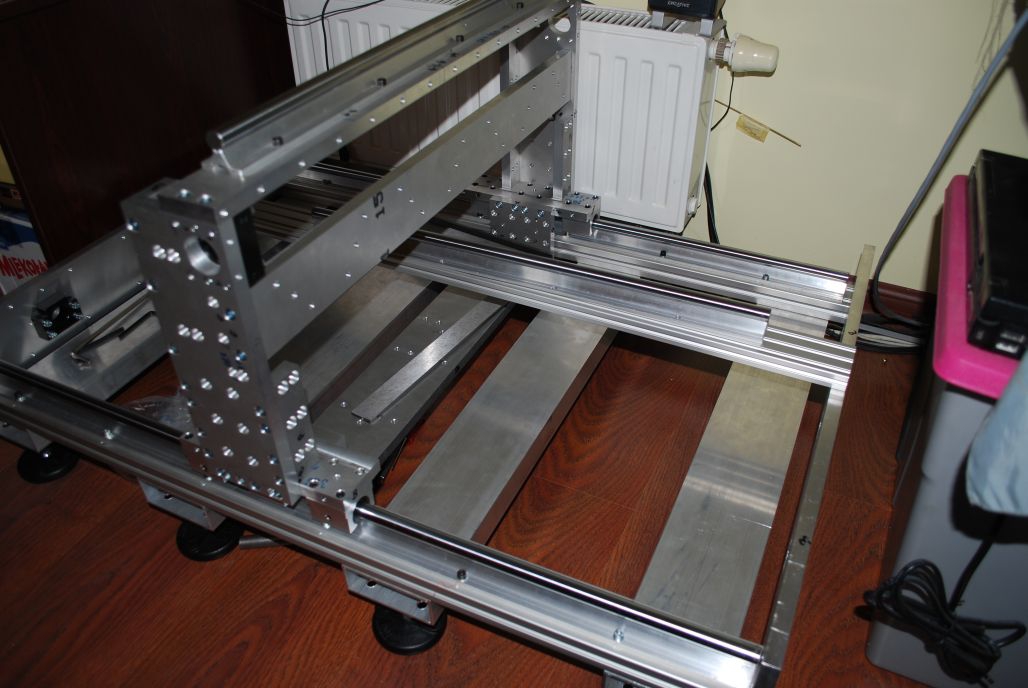

Obecnie walczę żeby po skręceniu maszynka miała zachowane kąty. Niestety jedynym miejscem gdzie mogę coś tak dużego składać jest podłoga. Poza tym okazało się że mój synek wziął sobie do zabawy 1m śrubę kulową... Teraz w środku ucieka w osi o około 1mm

Brama będzie sterowana 2ma silnikami krokowymi, są 3 mocowania na śruby i silniki, bo planowo miał być jeden z opcją dodania 2giego w przyszłości. Przyszłość jednak przyszła wcześniej . Na razie sprawdzałem ramę na dole i na górze kładąc na niej odważnik 5kg. Rama w takim stanie jak na zdjęciach, bez wszystkich wzmocnień. Max ugięcie to 0.03mm.

. Na razie sprawdzałem ramę na dole i na górze kładąc na niej odważnik 5kg. Rama w takim stanie jak na zdjęciach, bez wszystkich wzmocnień. Max ugięcie to 0.03mm.

Co o takiej koncepcji myślicie ?

Obecnie walczę żeby po skręceniu maszynka miała zachowane kąty. Niestety jedynym miejscem gdzie mogę coś tak dużego składać jest podłoga. Poza tym okazało się że mój synek wziął sobie do zabawy 1m śrubę kulową... Teraz w środku ucieka w osi o około 1mm

Brama będzie sterowana 2ma silnikami krokowymi, są 3 mocowania na śruby i silniki, bo planowo miał być jeden z opcją dodania 2giego w przyszłości. Przyszłość jednak przyszła wcześniej

Co o takiej koncepcji myślicie ?

-

DamianS

Autor tematu - Specjalista poziom 1 (min. 100)

- Posty w temacie: 15

- Posty: 216

- Rejestracja: 06 sty 2012, 11:24

- Lokalizacja: Wrocław

Odświeżam temat.

Prace powoli ale konsekwentnie idą do przodu. Teraz to wygląda tak:

https://youtu.be/ec973JJQZ3s

Nie jest idealny, nie ma wrzeciona, nie mam czasu ani za bardzo jak dorobić mocowania, ale już cieszy

Prace powoli ale konsekwentnie idą do przodu. Teraz to wygląda tak:

https://youtu.be/ec973JJQZ3s

Nie jest idealny, nie ma wrzeciona, nie mam czasu ani za bardzo jak dorobić mocowania, ale już cieszy

-

DamianS

Autor tematu - Specjalista poziom 1 (min. 100)

- Posty w temacie: 15

- Posty: 216

- Rejestracja: 06 sty 2012, 11:24

- Lokalizacja: Wrocław

W końcu udało mi się ogarnąć wszystkie problemy z elektroniką i wyfrezować pierwszy poprawny detal, więc się pochwalę.

Na początek, bo może komuś się przyda. Miałem problem z wieszającym się Mach-em3. Czy to na starcie programu, czy w czasie pracy. Winnym okazał się komputer. Po wymianie na biurowego HP wszystko śmiga ok. Następnie problem pojawił się z osią Z. Podczas frezowania uciekało 0. Po 2 dniach zmiany ustawień sterowników, prędkości, przyśpieszeń itp okazało się że problem był w przewodach pomiędzy płytą sterującą a sterownikami.

Obecnie maszynka wygląda tak:

Jako, że jest to wersja domowa do zastosowań modelarskich, a zależy mi na przynajmniej neutralnych stosunkach z sąsiadami, zrobiłem osłonę akustyczną.

Sterowanie pod blatem. Ploter stoi na blacie jesionowym. Konkretna, ponad 30kg płyta. Jako że podstawą są profile prostokątne, poziomowanie plotera odbywa się przez poziomowanie całego stołu.

Chłodzenie to zestaw do chłodzenia wodnego procesora. Zestaw, no znaczy pompka i chłodnica. Reszta dorobiona. Chłodziwo to woda destylowana i trochę glikolu.

Odciąg pyłów, czyli odkurzacz z regulacją obrotów + nie widoczny separator popiołu. W końcu zabawka stoi w mieszkaniu.

Całe stanowisko. Ręczne sterowanie osiami to klawiatura bezprzewodowa.

Pierwszy testowy detal. Frezowanie 3d , materiał jakaś sklejka 10mm. Frezy 3.175mm ( największy jaki mam) i 2mm kulka.

Prędkości. Udało mi się spokojnie osiągnąć 1500mm/min we wszystkich osiach. Ostatecznie ustawiłem 1260mm/min , przyspieszenie 240mm/s. Podczas testów max doszedłem do 2026mm/min przejazd na G0.

Dokładność pozycjonowania. Przetestowałem sobie osie puszczając taki program:

;

F1000 G21 G90

M98 P1234 L200

M30

O1234

G1 G54 Z-5.

G1 G54 Z0.

M99

;

Po 200 przejściach, w osi Z błąd był 0.003 - 1sza próba, 0.000 - 2ga próba,

osie Y i X odpowiednio 0.007 i 0.004. Silniki ustawione na 1000 kroków/ obrót.

Czekam jeszcze na radiatory bo jednak silnik mocno się grzeją, reki nie da się na nich utrzymać. Nie jest to związane chyba z wysterowaniem, grzeją się po czasie nawet jak nic nie robią.

Pole pracy na dzień dzisiejszy 750x450x90mm. Jak się skuszę na przerobienie boków to pole pracy będzie większe, ale to przyszłość.

Całość została wykonana na maszynach EmcoFB2 i OUS1 Zakupy, głównie ebay, prowadnice i aluminium - sklepy krajowe.

Zakupy, głównie ebay, prowadnice i aluminium - sklepy krajowe.

Jak na pierwszą konstrukcję to nie najgorzej to wyszło. W aluminium jeszcze nie testowałem, nie mam odpowiedniego freza.

I na koniec, podziękowania dla żony za cierpliwość i ojca za wsparcie .

.

PS. Na początku miał to być nie duży ploter na biurkowy do frezowania płytek pcb....

Na początek, bo może komuś się przyda. Miałem problem z wieszającym się Mach-em3. Czy to na starcie programu, czy w czasie pracy. Winnym okazał się komputer. Po wymianie na biurowego HP wszystko śmiga ok. Następnie problem pojawił się z osią Z. Podczas frezowania uciekało 0. Po 2 dniach zmiany ustawień sterowników, prędkości, przyśpieszeń itp okazało się że problem był w przewodach pomiędzy płytą sterującą a sterownikami.

Obecnie maszynka wygląda tak:

Jako, że jest to wersja domowa do zastosowań modelarskich, a zależy mi na przynajmniej neutralnych stosunkach z sąsiadami, zrobiłem osłonę akustyczną.

Sterowanie pod blatem. Ploter stoi na blacie jesionowym. Konkretna, ponad 30kg płyta. Jako że podstawą są profile prostokątne, poziomowanie plotera odbywa się przez poziomowanie całego stołu.

Chłodzenie to zestaw do chłodzenia wodnego procesora. Zestaw, no znaczy pompka i chłodnica. Reszta dorobiona. Chłodziwo to woda destylowana i trochę glikolu.

Odciąg pyłów, czyli odkurzacz z regulacją obrotów + nie widoczny separator popiołu. W końcu zabawka stoi w mieszkaniu.

Całe stanowisko. Ręczne sterowanie osiami to klawiatura bezprzewodowa.

Pierwszy testowy detal. Frezowanie 3d , materiał jakaś sklejka 10mm. Frezy 3.175mm ( największy jaki mam) i 2mm kulka.

Prędkości. Udało mi się spokojnie osiągnąć 1500mm/min we wszystkich osiach. Ostatecznie ustawiłem 1260mm/min , przyspieszenie 240mm/s. Podczas testów max doszedłem do 2026mm/min przejazd na G0.

Dokładność pozycjonowania. Przetestowałem sobie osie puszczając taki program:

;

F1000 G21 G90

M98 P1234 L200

M30

O1234

G1 G54 Z-5.

G1 G54 Z0.

M99

;

Po 200 przejściach, w osi Z błąd był 0.003 - 1sza próba, 0.000 - 2ga próba,

osie Y i X odpowiednio 0.007 i 0.004. Silniki ustawione na 1000 kroków/ obrót.

Czekam jeszcze na radiatory bo jednak silnik mocno się grzeją, reki nie da się na nich utrzymać. Nie jest to związane chyba z wysterowaniem, grzeją się po czasie nawet jak nic nie robią.

Pole pracy na dzień dzisiejszy 750x450x90mm. Jak się skuszę na przerobienie boków to pole pracy będzie większe, ale to przyszłość.

Całość została wykonana na maszynach EmcoFB2 i OUS1

Jak na pierwszą konstrukcję to nie najgorzej to wyszło. W aluminium jeszcze nie testowałem, nie mam odpowiedniego freza.

I na koniec, podziękowania dla żony za cierpliwość i ojca za wsparcie

PS. Na początku miał to być nie duży ploter na biurkowy do frezowania płytek pcb....