Przez weekend prawie rzuciłem rysowanie w kąt

Dysk wysiadł i większość plików poszła w niepamięć.

W niedzielę zacząłem z frustracji rysować małą maszynkę z ruchomym stołem 400x400, ale potem trochę wyluzowałem i przerysowałem tą z tematu.

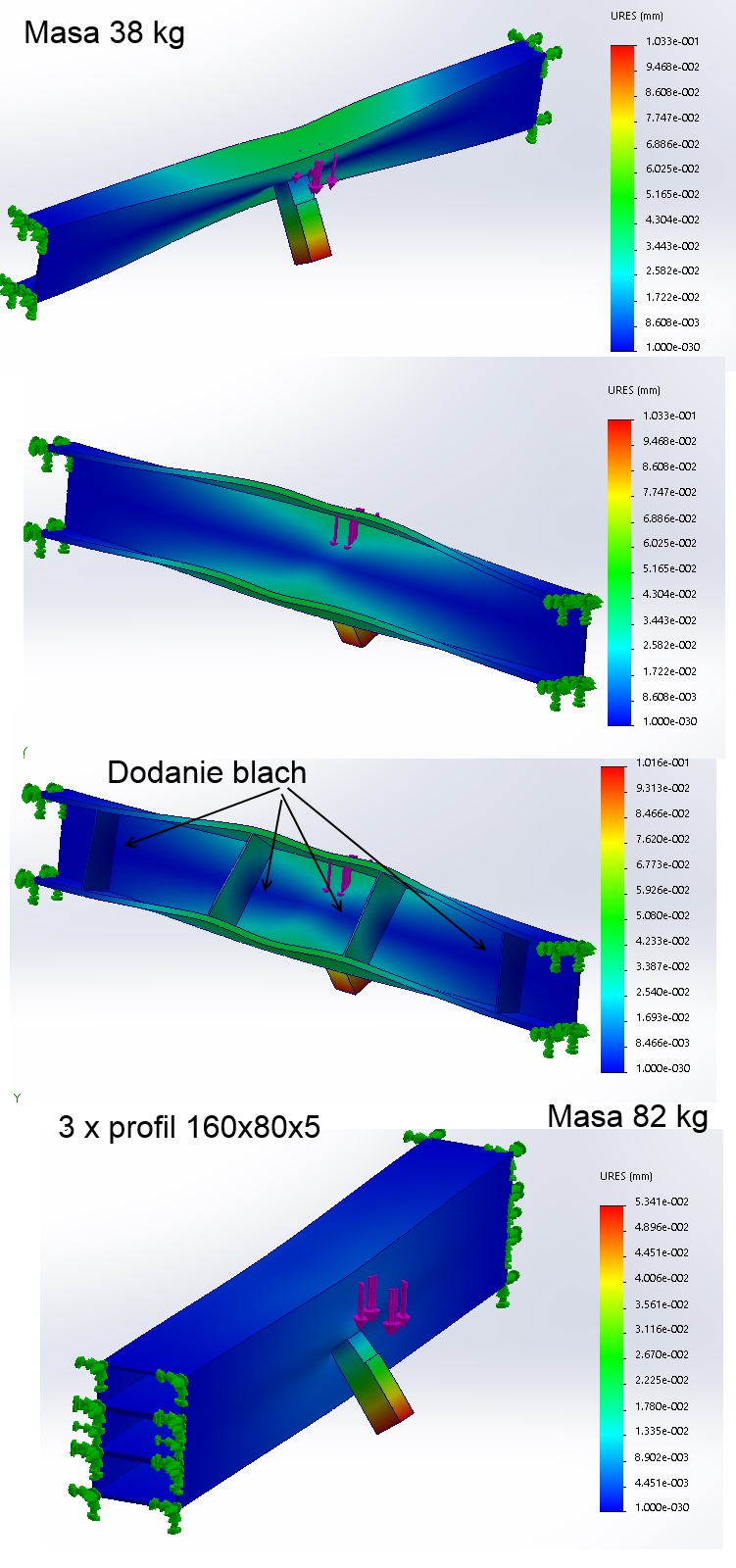

Profile belki przerobiłem na 3x 80x120, ze względu na Wasze uwagi i dlatego, ze tak mi wymusiła konstrukcja, podczas mierzenia napędu X i Y [nie wiem czy nie zmienię tego na 3x 80x100, żeby w razie wtopy mieć więcej miejsca z tyłu belki na ewentualne przeróbki].

Dla Y zrezygnowałem z listwy zębatej i na obecną chwilę mam je [jeszcze nie mam, ale nadal siedzę z taką koncepcją] tylko w X'ie.

Y i Z będzie napędzane śrubą połączoną z silnikiem taśmą zębatą.

Mówiliście żeby zrzynać od gaspara.

Kurcze u niego to lata po śrubie i napędzanej nakrętce, jakoś tego nie widzę w swoim projekcie :/

Ewentualnie, jeśli listwy zębate mi nie podejdą to dość łatwo idzie wszystko przerobić na 2 silniki i 2 śruby rozciągnięte nad szynami [ewentualnie jeden silnik zamontowany centralnie z tyłu ramy i spięcie z 2 śrubami poprzez pasy].

Przy okazji rysowania od nowa sama zetka dostała też większe zastrzały - taka trumna chyba powinna być dużo sztywniejsza [szkoda że również nieco droższa, ale chyba lepiej zapłacić raz, a dobrze].

Jak na razie z alu 10mm ale zastanawiam się nad sensem zrobienia tego z 15stki.

Co do sprawy wałków vs szyn.

Postaram się tak obrobić Y żeby po zmianie krzyżaka na jakiś ładniejszy wiercony monoblok, dało się bezstresowo podmienić wałki na szyny, tak samo chcę zaplanować Z.

Co do X'a to jak widać rama narazie jest jedynie szkicem i ciężko mi powiedzieć czy taka podmianka będzie możliwa.

Ramkę narysowałem, żeby zobrazować sobie jaki to ma mieć wymiar.

Kurcze nie wiem gdzie ja znajdę maszynę która by mi obrobiła powierzchnie pod prowadnice...

Jak na razie wychodzi około 2,8 x 1,7 metra i w tym świetle poliamidowe podkładki kolegi kostka, zaczynają wyglądać coraz ciekawiej...

Przy projektowaniu Z'etki i jej posuwu, jaką wysokość zakładacie na samo wrzeciono i narzędzie wystające pomiędzy dołem karetki, a stołem?

Inaczej mówiąc czy w maszynie o teoretycznym ruchu Z'etki równym 300 w najniższym punkcie przy najniższym wychyleniu karetka ma walić w stół, czy może być o te 50-100 mm wyżej żeby po założeniu narzędzia mieć realne 300 posuwu, a nie 300 minus wystające narzędzie.

Rozumiem że frezy mają różne długości, a i wrzeciona są różne [ja zakładam że będzie tam mokry chińczyk] i nie zawsze da się to dopasować idealnie, bo przy dłuższym frezie będę na zero, a krótki będzie dyndał w powietrzu, ale napewno jest tu jakaś wysokość którą można założyć dla krótkiego narzędzia i wystającej pod karetką części wrzeciona, żeby zminimalizować tą stratę.