Przegląd generalny czyli Nutool w negliżu

-

kamyk

Autor tematu - Znawca tematu (min. 80)

- Posty w temacie: 31

- Posty: 93

- Rejestracja: 22 gru 2004, 16:50

- Lokalizacja: Kraków Bieżanów

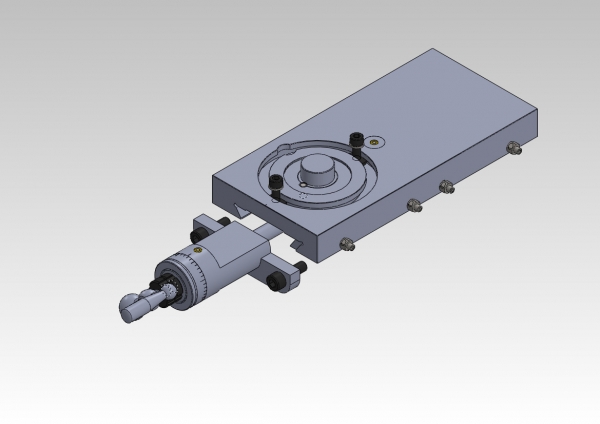

Cross Slide

dymarkus: Rok produkcji mojej tokarki to 2006. Została zakupiona w czerwcu 2008 roku na wieść, że mają zaprzestać sprzedaży Nutool w LM (co później okazało się nieprawdą). Kupiłem ostatnią sztukę w Krakowie (wystawowa). Mój egzemplarz raczej nie był intensywnie użytkowany. Czasem wieczorami i weekendy, głównie metale kolorowe i tworzywa, bardzo rzadko stal. Przegląd nie ma na celu ocenienie zużycia tokarki lecz poprawienie pewnych niedoróbek, usprawnienie, przygotowanie modelu do późniejszej przeróbki. Po głowie krążą mi między innymi zmiany takie jak:

- nakrętki z kasowaniem luzu

- przystawka do frezowania

- nawrotnica/wyłączenie posuwu dźwignią

- skrzynka posuwów Nortona

- zmiana kierunku wrzeciona dźwignią przy suporcie + autostop

- silnik 3F 750-1000 + falownik

Jeśli nie okaże się jakimś cudem, że mogę sobie pozwolić na większa tokarkę typu Grizzly G4003G to co jakiś czas mój model będzie uzupełniany kolejnymi przeróbkami (tak sobie marze tylko ).

).

No dobra kolejny temat posuw poprzeczny:

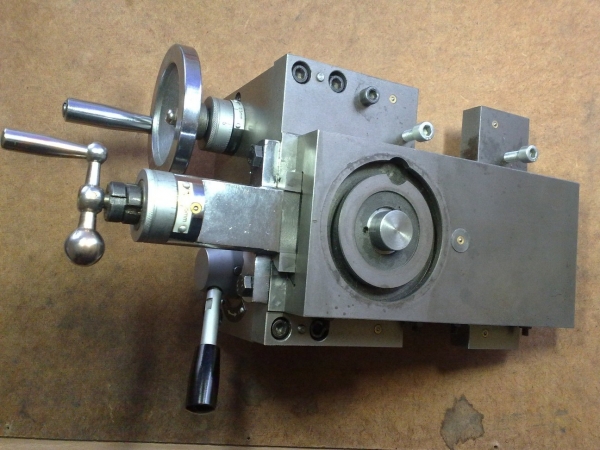

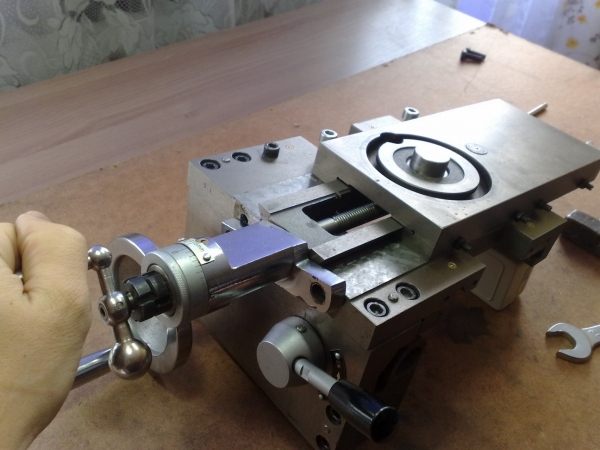

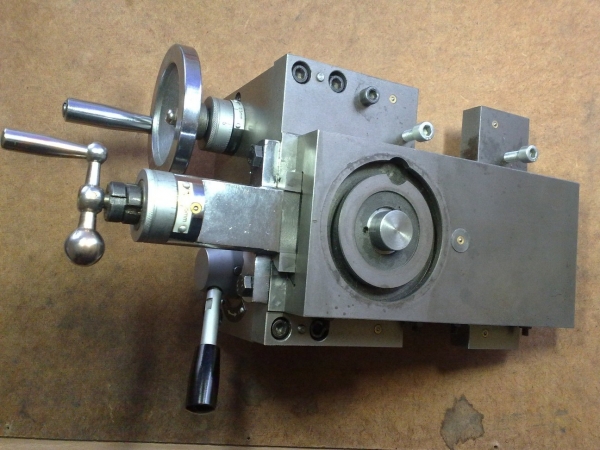

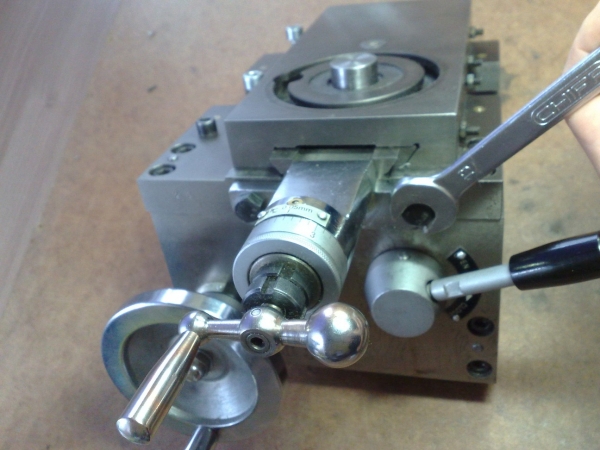

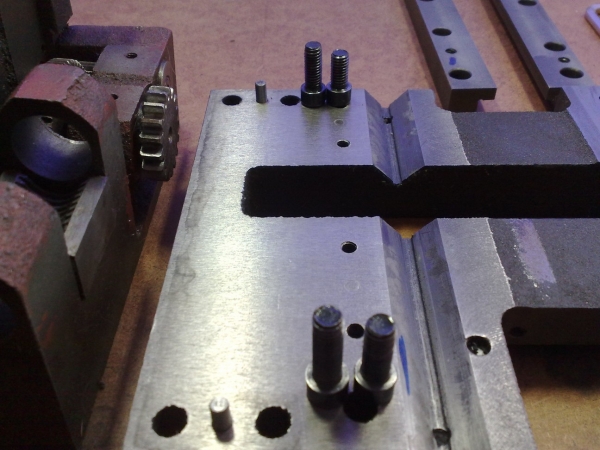

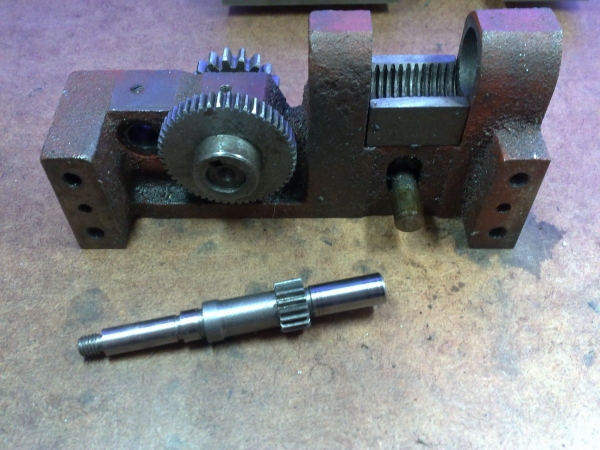

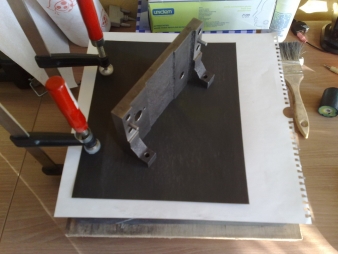

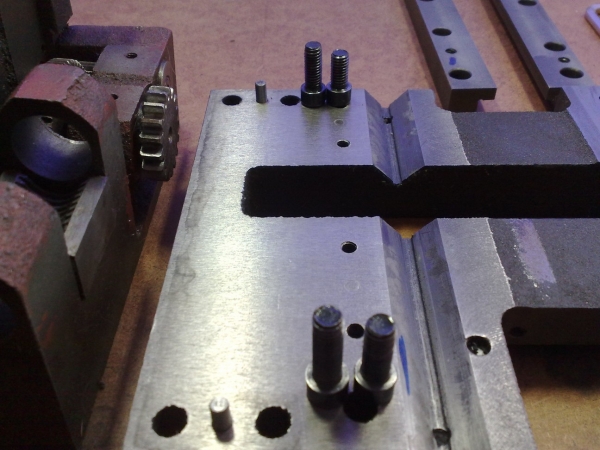

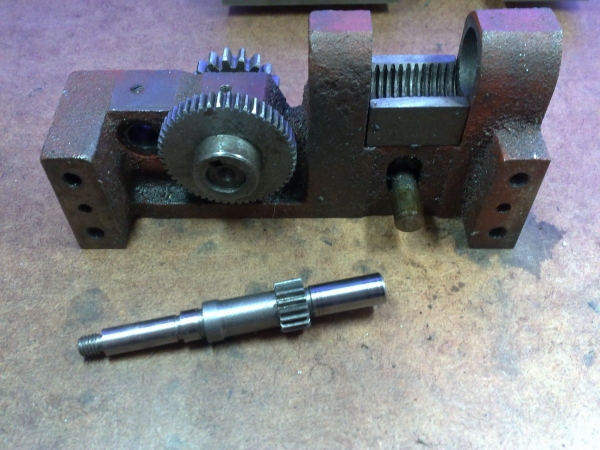

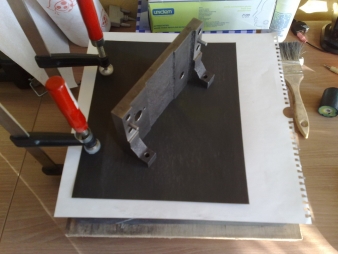

Stan wyjściowy na biurku i użyte narzędzia:

- Imbusy 3 i 6

- klucze płaskie 8, 13 (nie wiem skąd na zdjęciu 14 )

)

- nakrętka M8 + młotek

- wybijak 3mm

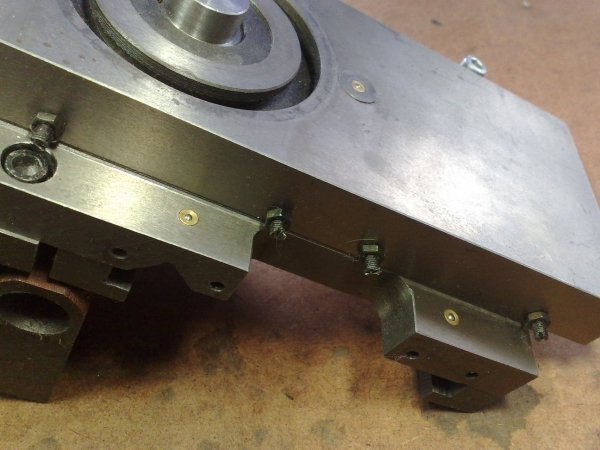

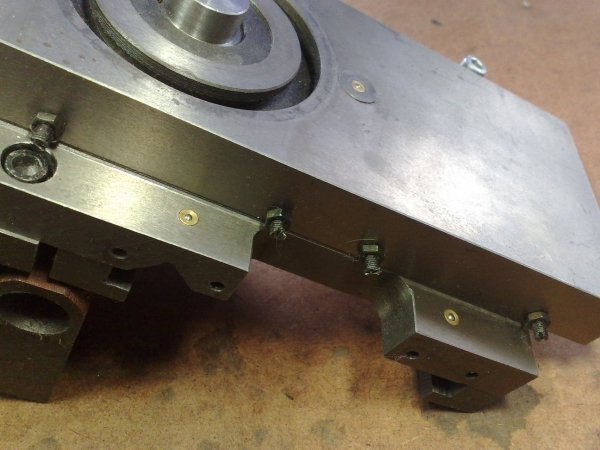

Najpierw poluzowałem listwę, czyli cztery badziewne śrubki (oczywiście będą wymienione na 8.8 imbus)

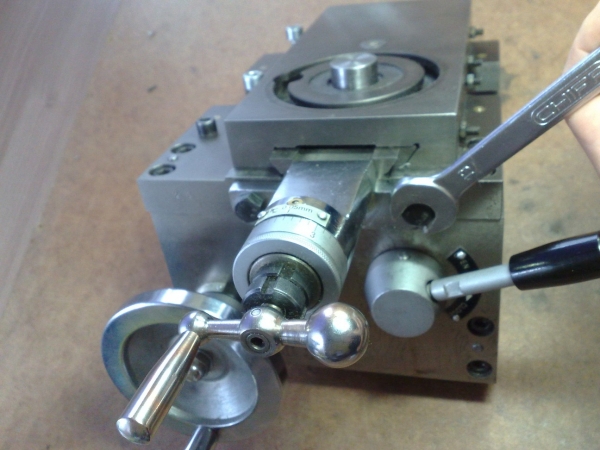

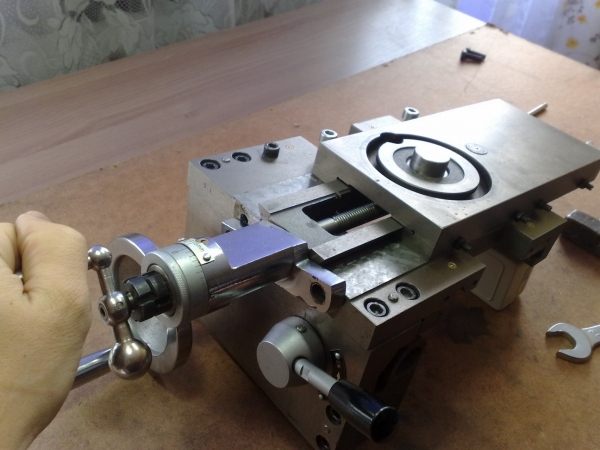

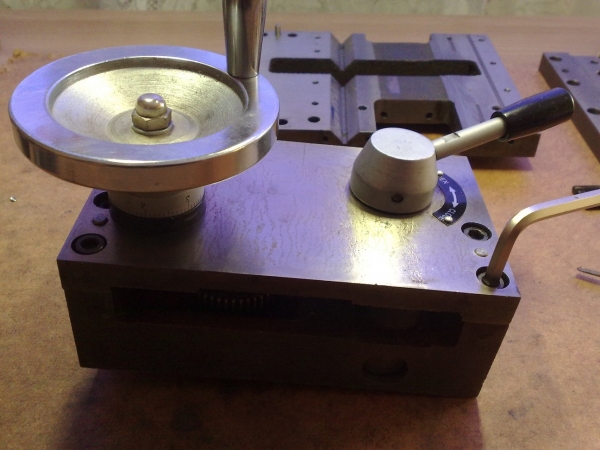

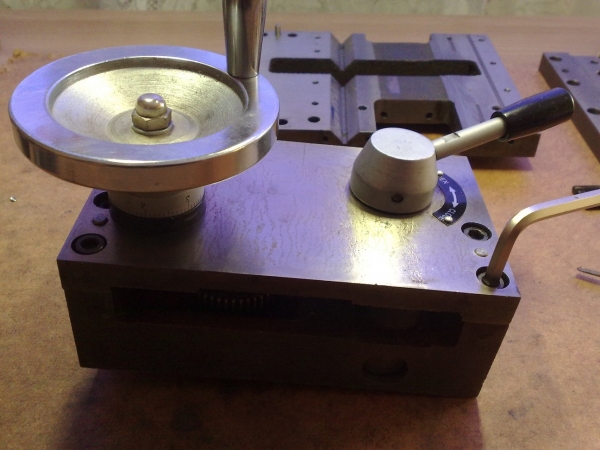

Odkręcamy blok łożyskowania śruby napędowej, tutaj śruby o dziwo są dobre 8.8 (pewnie i tak zostaną wymienione na imbus, żeby wszędzie były takie same, a poza tym mam ich w nadmiarze). Następnie można wykręcić śrubę napędową z całym blokiem.

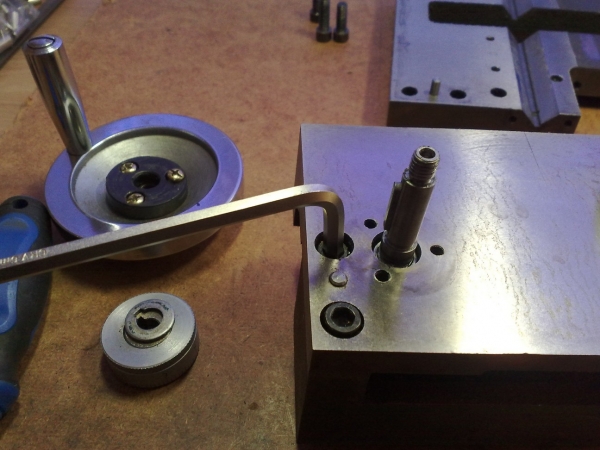

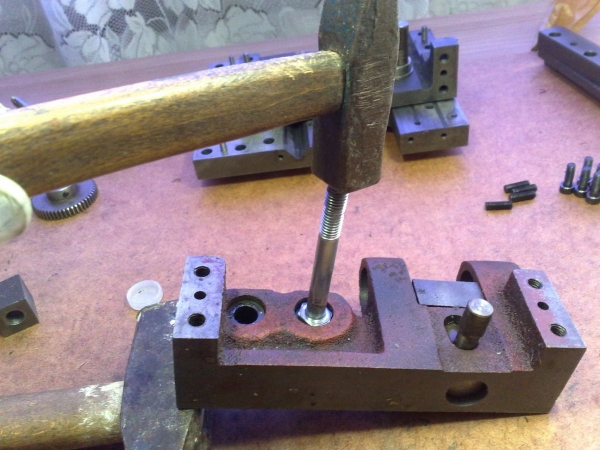

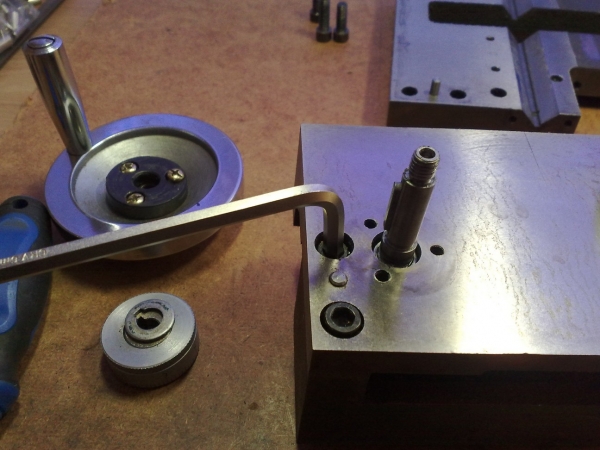

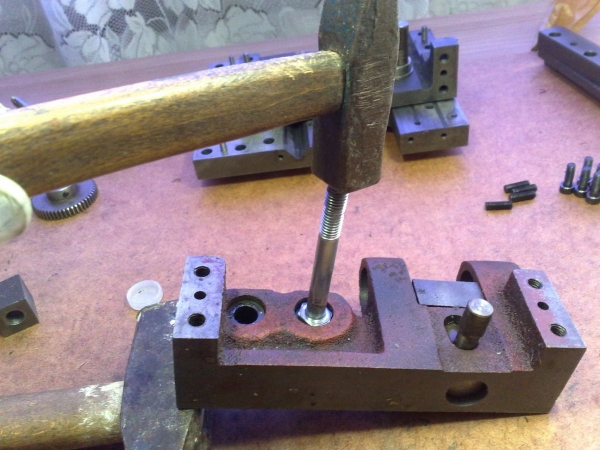

Nie mając pod ręką żadnego "miękkiego" wybijaka użyłem nakrętki M8 i śruby mocującej blok śruby posuwu jako wybijaka, tak aby nie uszkodzić punktu smarowania nakrętki. Po wybiciu nakrętki można zdjąć całą szufladkę posuwu poprzecznego z suportu.

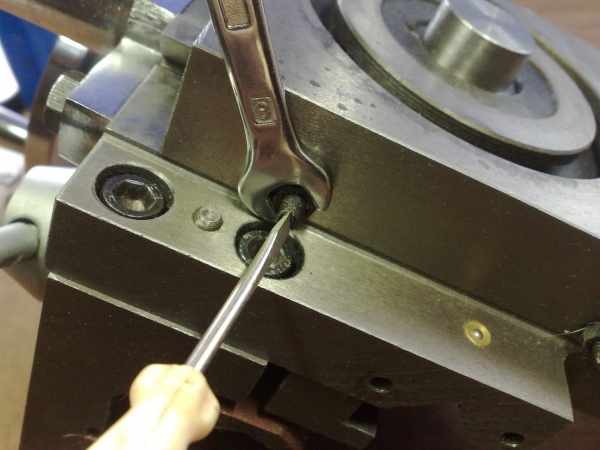

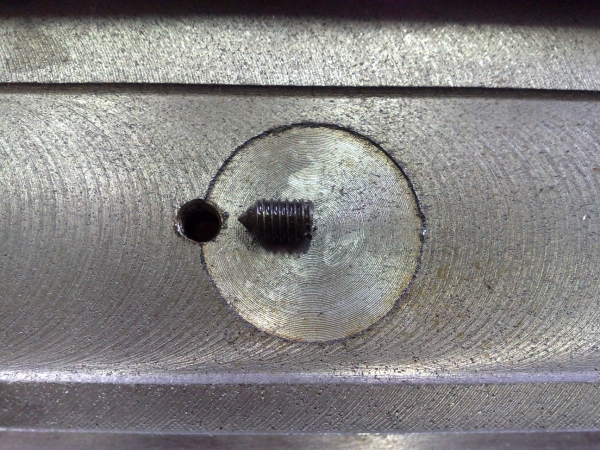

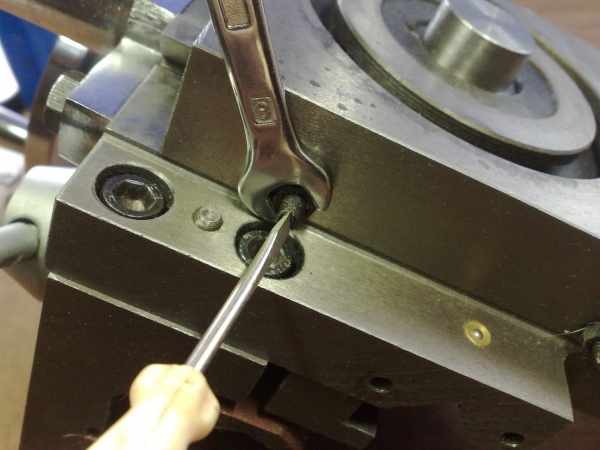

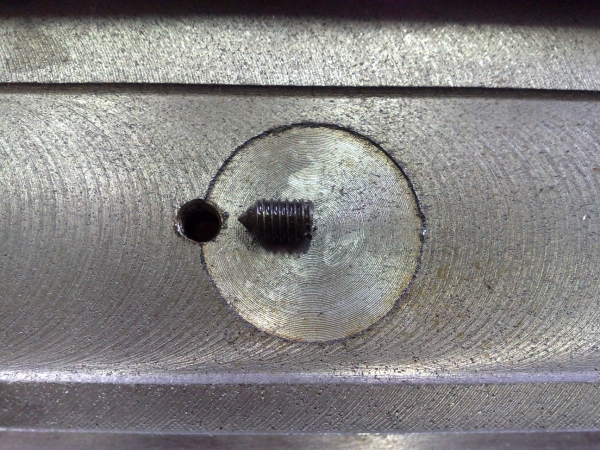

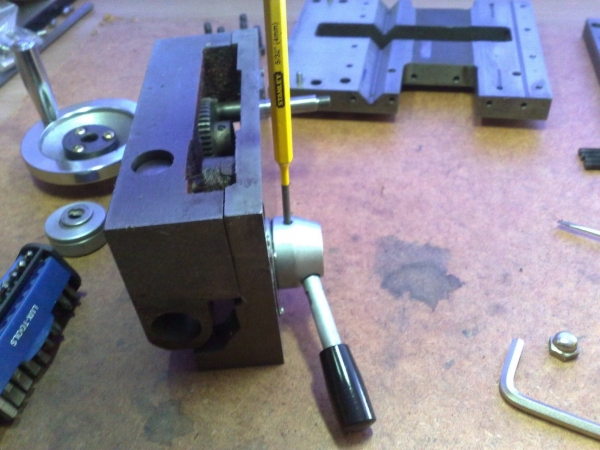

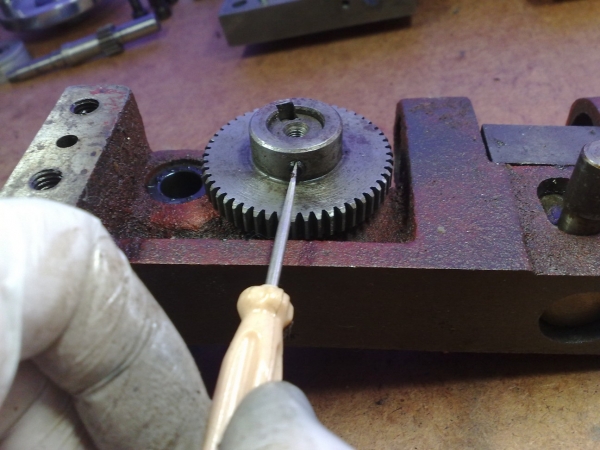

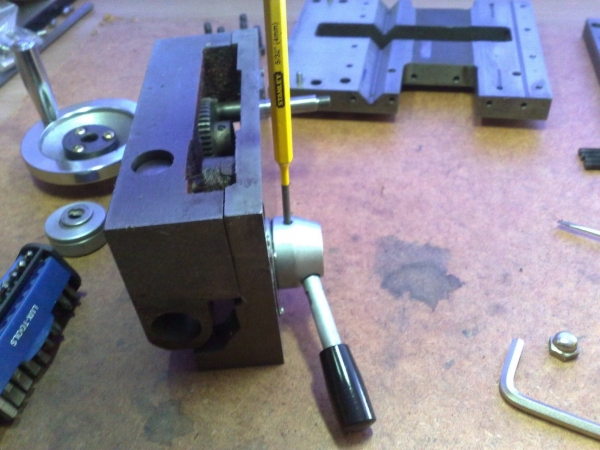

Cylinder na którym obracają się sanki narzędziowe jest zablokowany od spodu robaczkiem na śrubokręt płaski. Całość jest wbita BARDZO ciasno.

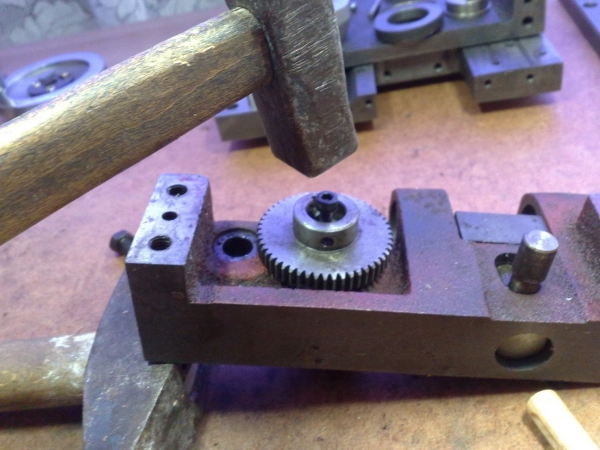

Nakrętka znowu posłużyła jako wybijak (nie ma tu precyzyjnej powierzchni wiec nie jest wymagana delikatność)

Zdjęcie korbki było dużo łatwiejsze niże przypadku sanek narzędziowych. Należy wybić pin blokujący.

Z uwagi na brak klucza do nakrętek kontrujących używam kombinerek. Jak się później okazało (przez przypadek) lepiej było kompletnie zablokować śrubę za pomocą nakrętek kontrujących i użyć całego bloku łożyskującego śrubę jako dźwigni do "wykręcenia" korbki.

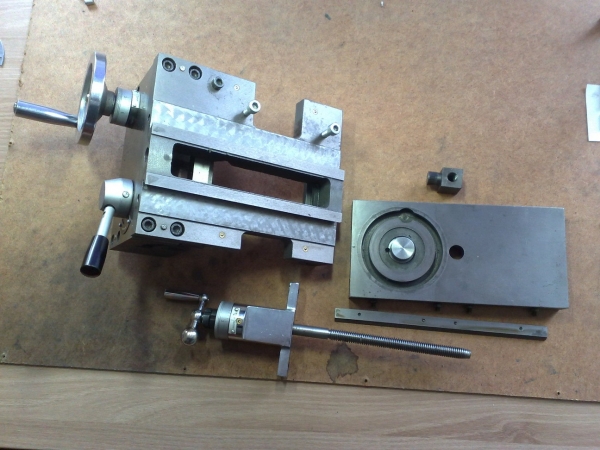

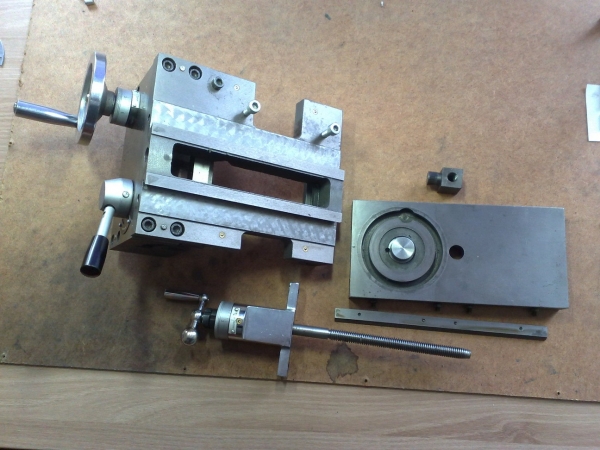

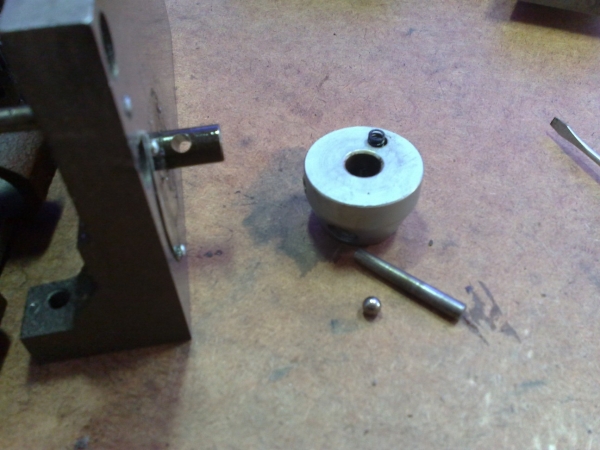

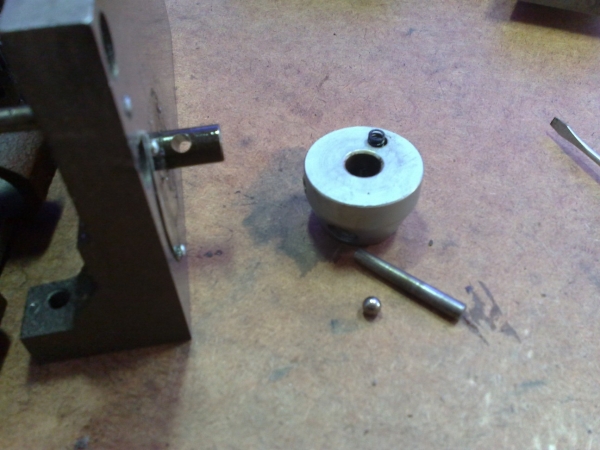

Pierścień podziałki jest blokowany za pomocą 4 (nie jak w przypadku narzędziowych 1) płaskich sprężynek. Wszystkie elementy obok siebie.

Sprężynki blokujące pierścień z podziałką. Nakrętka kontrująca. Klucz blokujący tuleje pierścienia podziałki.

Kołek blokujący korbkę. Tuleja podziałki. Korbka.

Pierścień podziałki. Blok łożyskujący śruby napędowej.

Listwa

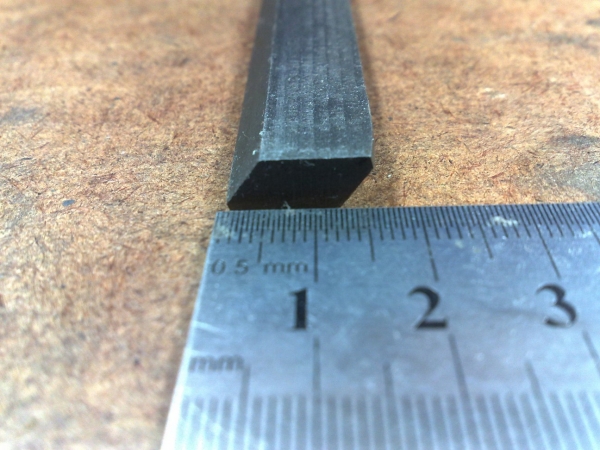

Śruba napędowa

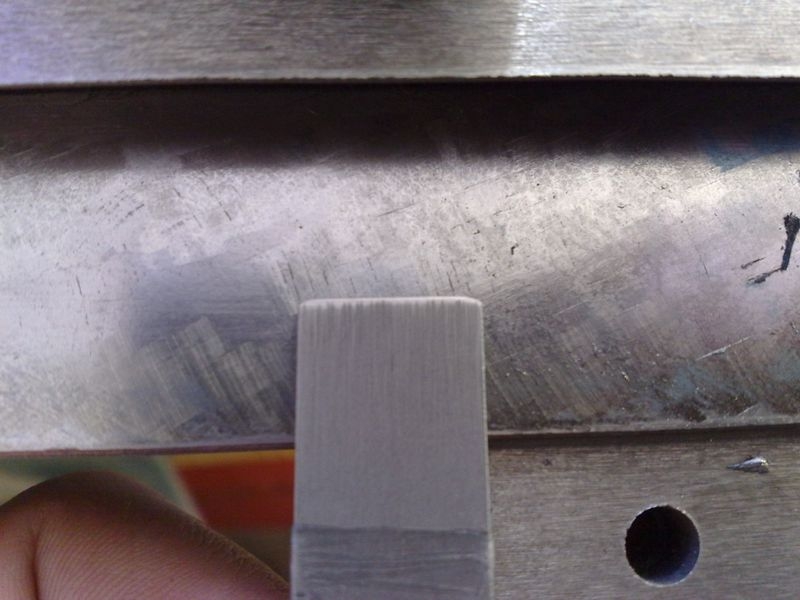

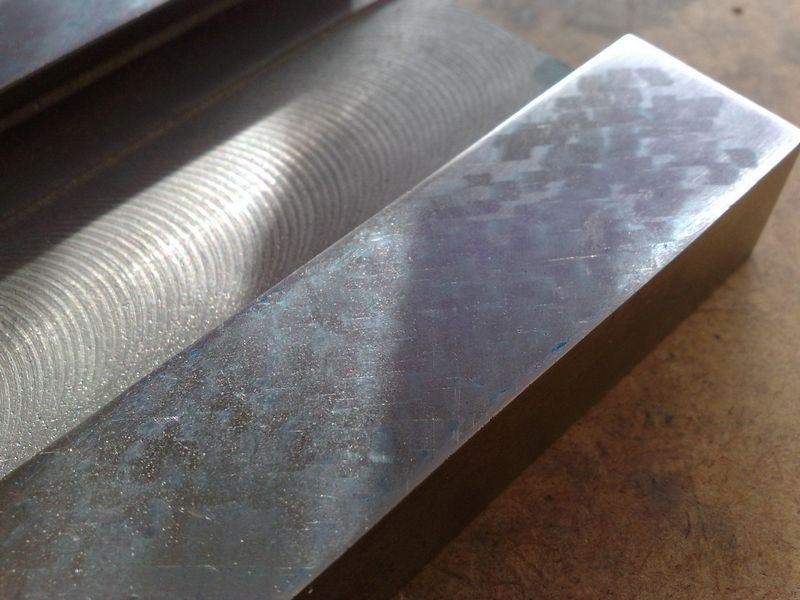

Jeśli chodzi o geometrie oczywiście wszystko zaczęło się od pomiarów aby dowiedzieć się z czym mamy do czynienia (i oczywiście przeniesienie na model 3D). Pierwszy kontakt z płytą traserską tak jak się spodziewałem nie wróżył nic dobrego. Dwie większe plamy i jeden malutki punkcik w prawym górnym rogu (o ile w ogóle go widać?)

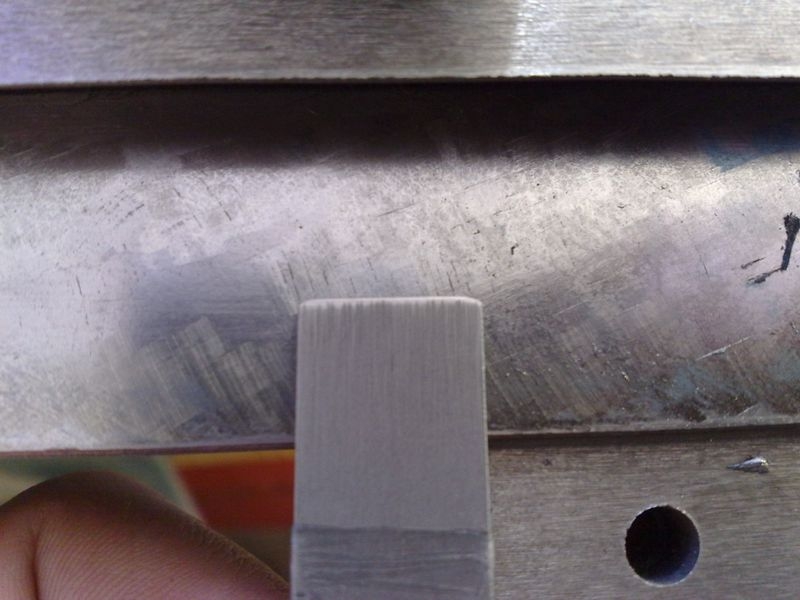

Przy skrobaniu kierując się wskazówkami Pana Nick Mueller zaznaczam na kartce i elemencie w jakiej ostatnio pozycji był skrobany aby przy następnej iteracji się nie pomylić z obróceniem elementu.

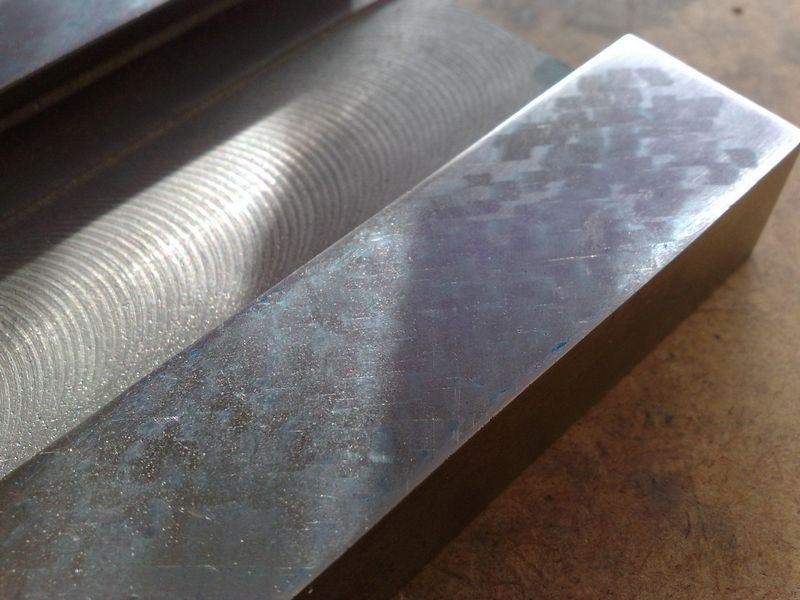

Jak widać kilkanaście kolejnych iteracji nie przynosiło wystarczająco dobrych efektów. Najlepiej by było dać element do szlifowania i dopiero wtedy go skrobać, ale że nie mam szlifierki do płaszczyzn pod ręką użyłem drastycznej metody: papier ścierny na płycie traserskiej i DŁUGIE szlifowanie. Przez chińczyków można dostać szału

Nie chciało mi się już dążyć do ideału (i tak będzie o niebo lepiej) więc skrobanie zakończyłem na zadowalającym mnie poziomie. Spód szufladki następnie zostało dogładzony na płycie papierem wodnym 2000 aby mógł posłużyć jako wzorzec do nanoszenia tuszu w następnym etapie, przy skrobaniu jaskółki suportu.

Skrobanie/szlifowanie wewnętrznych płaszczyzn jaskółki musi poczekać, aż zostanie usprawniona podstawa suportu i ustalony kąt 90 stopni względem pryzmy łoża. Tak aby zbliżyć się do idealnego kąta 90 stopni szufladki względem łoża.

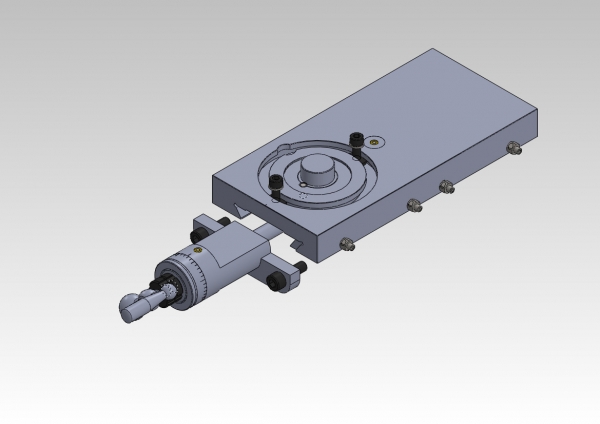

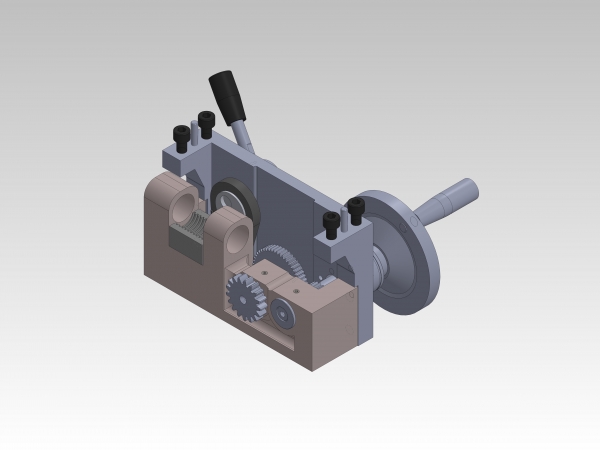

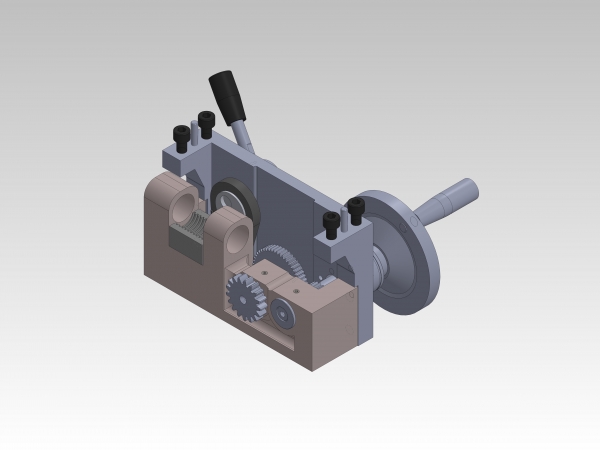

Oczywiście wszystkie elementy zostały zwymiarowane i przeniesione do SW

Model dostępny jako PDF, eDrawing oraz 3DXML.

Gdyby ktoś się zastanawiał jak w 3DXML Player przesuwać, obracać albo zbliżać element to:

Przesuwanie - środkowy klawisz myszy/rokla -> ruch myszą

Obracanie - środkowy + prawy -> ruch myszą

zbliżanie - środkowy + kliknięcie prawy -> ruch myszą

Edit: Chciałem zamieścić zdjęcia w większej rozdzielczości ale chyba przekroczyłem limit i niestety zostały przeskalowane na 600px. Sorry mam nadzieje że takie wystarczą.

i niestety zostały przeskalowane na 600px. Sorry mam nadzieje że takie wystarczą.

Pozdrawiam wszystkich

- nakrętki z kasowaniem luzu

- przystawka do frezowania

- nawrotnica/wyłączenie posuwu dźwignią

- skrzynka posuwów Nortona

- zmiana kierunku wrzeciona dźwignią przy suporcie + autostop

- silnik 3F 750-1000 + falownik

Jeśli nie okaże się jakimś cudem, że mogę sobie pozwolić na większa tokarkę typu Grizzly G4003G to co jakiś czas mój model będzie uzupełniany kolejnymi przeróbkami (tak sobie marze tylko

No dobra kolejny temat posuw poprzeczny:

Stan wyjściowy na biurku i użyte narzędzia:

- Imbusy 3 i 6

- klucze płaskie 8, 13 (nie wiem skąd na zdjęciu 14

- nakrętka M8 + młotek

- wybijak 3mm

Najpierw poluzowałem listwę, czyli cztery badziewne śrubki (oczywiście będą wymienione na 8.8 imbus)

Odkręcamy blok łożyskowania śruby napędowej, tutaj śruby o dziwo są dobre 8.8 (pewnie i tak zostaną wymienione na imbus, żeby wszędzie były takie same, a poza tym mam ich w nadmiarze). Następnie można wykręcić śrubę napędową z całym blokiem.

Nie mając pod ręką żadnego "miękkiego" wybijaka użyłem nakrętki M8 i śruby mocującej blok śruby posuwu jako wybijaka, tak aby nie uszkodzić punktu smarowania nakrętki. Po wybiciu nakrętki można zdjąć całą szufladkę posuwu poprzecznego z suportu.

Cylinder na którym obracają się sanki narzędziowe jest zablokowany od spodu robaczkiem na śrubokręt płaski. Całość jest wbita BARDZO ciasno.

Nakrętka znowu posłużyła jako wybijak (nie ma tu precyzyjnej powierzchni wiec nie jest wymagana delikatność)

Zdjęcie korbki było dużo łatwiejsze niże przypadku sanek narzędziowych. Należy wybić pin blokujący.

Z uwagi na brak klucza do nakrętek kontrujących używam kombinerek. Jak się później okazało (przez przypadek) lepiej było kompletnie zablokować śrubę za pomocą nakrętek kontrujących i użyć całego bloku łożyskującego śrubę jako dźwigni do "wykręcenia" korbki.

Pierścień podziałki jest blokowany za pomocą 4 (nie jak w przypadku narzędziowych 1) płaskich sprężynek. Wszystkie elementy obok siebie.

Sprężynki blokujące pierścień z podziałką. Nakrętka kontrująca. Klucz blokujący tuleje pierścienia podziałki.

Kołek blokujący korbkę. Tuleja podziałki. Korbka.

Pierścień podziałki. Blok łożyskujący śruby napędowej.

Listwa

Śruba napędowa

Jeśli chodzi o geometrie oczywiście wszystko zaczęło się od pomiarów aby dowiedzieć się z czym mamy do czynienia (i oczywiście przeniesienie na model 3D). Pierwszy kontakt z płytą traserską tak jak się spodziewałem nie wróżył nic dobrego. Dwie większe plamy i jeden malutki punkcik w prawym górnym rogu (o ile w ogóle go widać?)

Przy skrobaniu kierując się wskazówkami Pana Nick Mueller zaznaczam na kartce i elemencie w jakiej ostatnio pozycji był skrobany aby przy następnej iteracji się nie pomylić z obróceniem elementu.

Jak widać kilkanaście kolejnych iteracji nie przynosiło wystarczająco dobrych efektów. Najlepiej by było dać element do szlifowania i dopiero wtedy go skrobać, ale że nie mam szlifierki do płaszczyzn pod ręką użyłem drastycznej metody: papier ścierny na płycie traserskiej i DŁUGIE szlifowanie. Przez chińczyków można dostać szału

Nie chciało mi się już dążyć do ideału (i tak będzie o niebo lepiej) więc skrobanie zakończyłem na zadowalającym mnie poziomie. Spód szufladki następnie zostało dogładzony na płycie papierem wodnym 2000 aby mógł posłużyć jako wzorzec do nanoszenia tuszu w następnym etapie, przy skrobaniu jaskółki suportu.

Skrobanie/szlifowanie wewnętrznych płaszczyzn jaskółki musi poczekać, aż zostanie usprawniona podstawa suportu i ustalony kąt 90 stopni względem pryzmy łoża. Tak aby zbliżyć się do idealnego kąta 90 stopni szufladki względem łoża.

Oczywiście wszystkie elementy zostały zwymiarowane i przeniesione do SW

Model dostępny jako PDF, eDrawing oraz 3DXML.

Gdyby ktoś się zastanawiał jak w 3DXML Player przesuwać, obracać albo zbliżać element to:

Przesuwanie - środkowy klawisz myszy/rokla -> ruch myszą

Obracanie - środkowy + prawy -> ruch myszą

zbliżanie - środkowy + kliknięcie prawy -> ruch myszą

Edit: Chciałem zamieścić zdjęcia w większej rozdzielczości ale chyba przekroczyłem limit

Pozdrawiam wszystkich

-

kamyk

Autor tematu - Znawca tematu (min. 80)

- Posty w temacie: 31

- Posty: 93

- Rejestracja: 22 gru 2004, 16:50

- Lokalizacja: Kraków Bieżanów

Skrzynaka Suportu

W dzisiejszym odcinku nie będzie na szczęście męczącego skrobania bo osobiście mam go już trochę dość. Podziwiam tych ludzie, którzy w ten sposób wyprowadzali powierzchnie wielkich maszyn. Pewnie jak się nabierze "krzepy" w skrobaniu to jest to mniej męczące.

Dobra ale do rzeczy.

Skrzynka suportu demontaż.

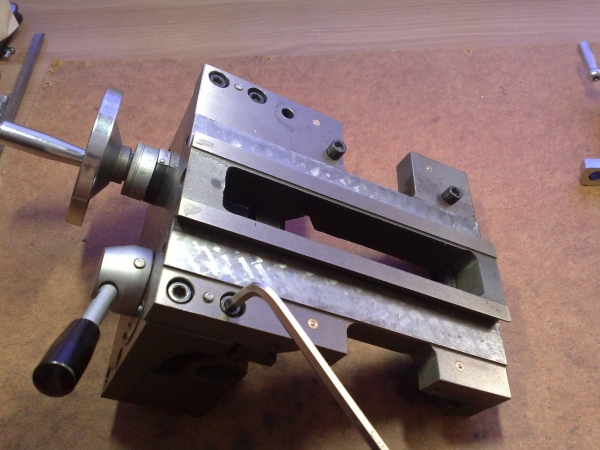

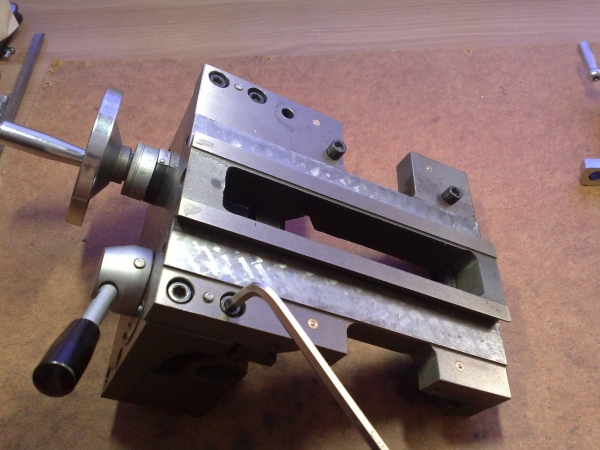

Punkty wyjściowy po zdjęciu posuwu poprzecznego:

Użyte narzędzia:

- klucze imbus 6mm

- klucze płaskie 14/12 i 8

- śrubokręty krzyżak nr2 i płaski nr3

- wybijak 4mm, i jako wybijaki użyte śrubka M4 oraz śruba mocowanie uchwytu narzędziowego

- młotek

Odkręcamy imbusem 6mm cztery śruby M8 mocujące.

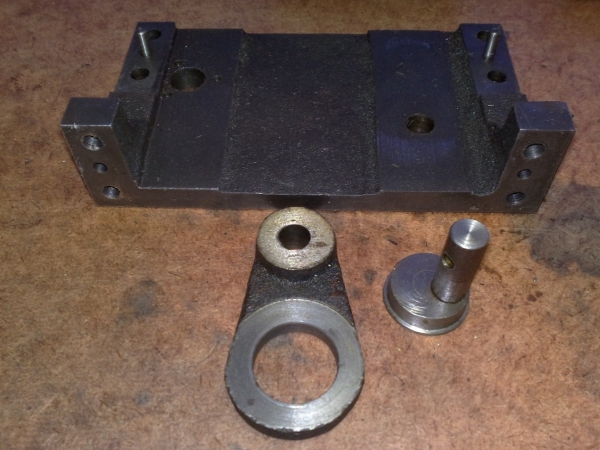

Wysuwamy podstawę posuwu poprzecznego do góry, prócz śrub są tu dwa kołki pozycjonujące.

Aby odkręcić przednią ściankę skrzynki suportu należy odkręcić kolejne śruby imbusowe M8. Przeszkadza w tym korba posuwu i podstawa podziałki. Więc należy usunąć korbkę używając klucza 14.

Korbka i podziałka wraz z blokiem łożyskującym można zsunąć i odkręcić podstawę podziałki. Teraz już nic nie blokuje śrub mocujących.

Po usunięciu śrub pozostaje zdjęcie dźwigni załączania półnakretki. Przed wybiciem kołka mocującego najlepiej popuścić ramię dźwigni (w moim przypadku miała ona na tyle długi gwint że blokowała oś dźwigni, uniemożliwiając/utrudniając jej demontaż).

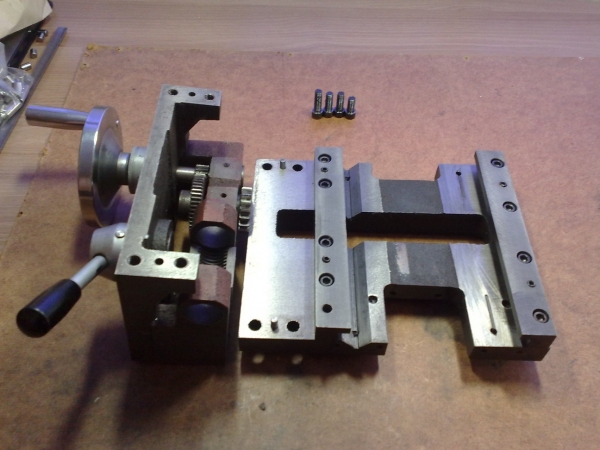

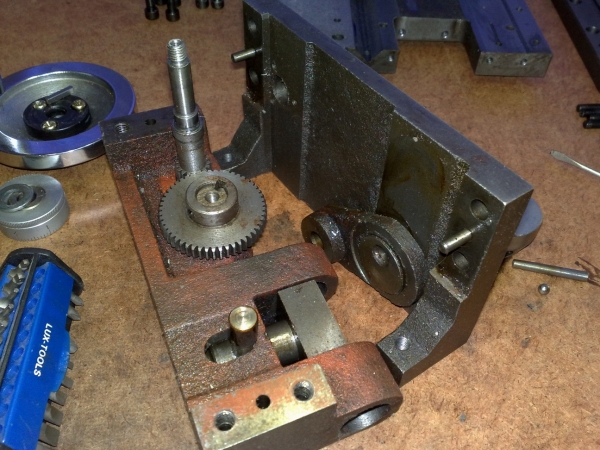

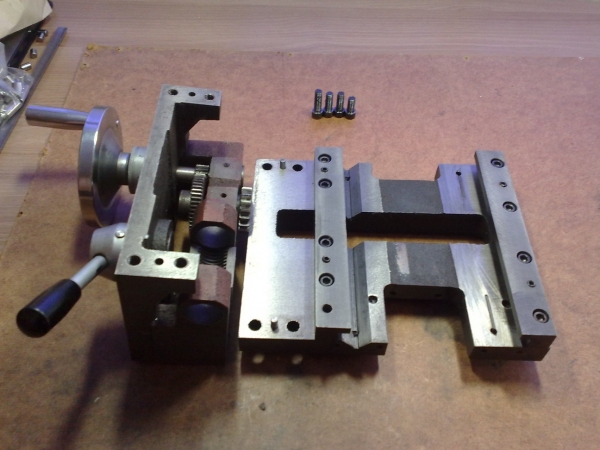

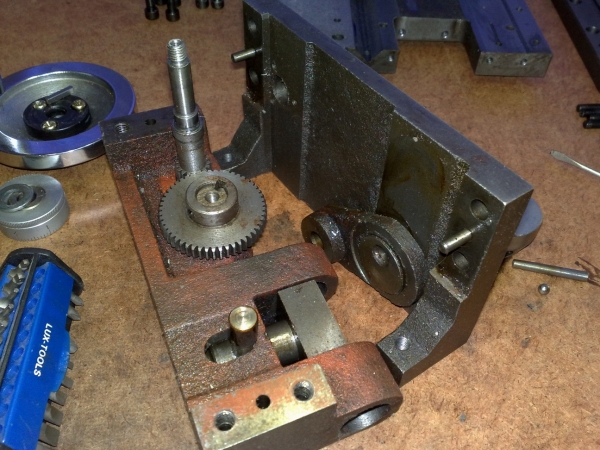

Po wybiciu kołka należy bardzo ostrożnie i powoli zdjąć dźwignie z osi ponieważ jest tam kulka blokowania pozycji dźwigni, która teleportuje się do innego wymiaru w momencie zdjęcia dźwigni (jej znalezienie zajęło mi pewnie parę dobrych minut ). Zdjęta przednia ścianka odsłania przekładnię korbki napędowej, mimośród i suwak półnakrętki.

). Zdjęta przednia ścianka odsłania przekładnię korbki napędowej, mimośród i suwak półnakrętki.

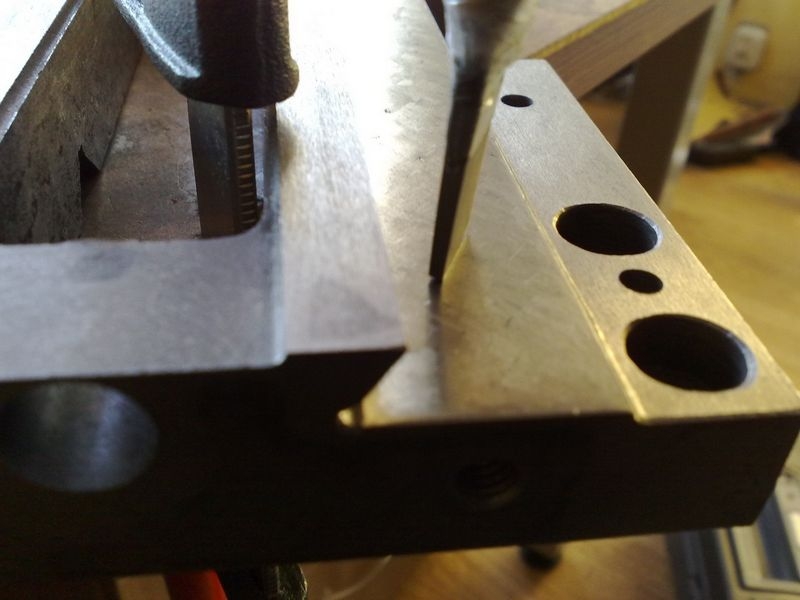

Elementy mimośrodu, elementy luźno na wcisk.

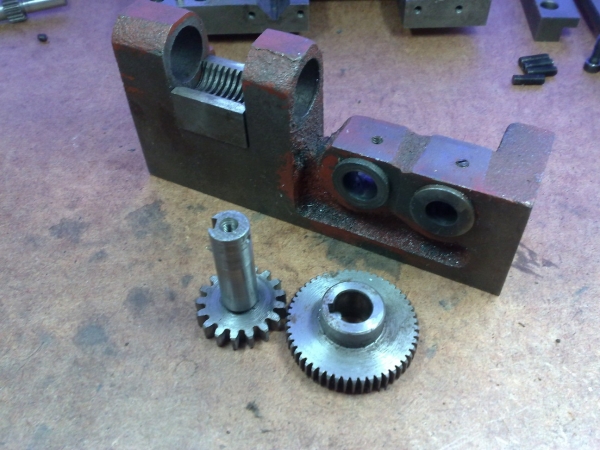

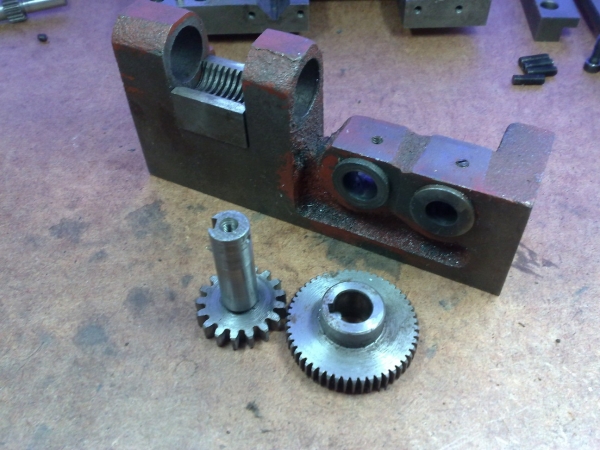

Elementy przekładni i suwaka nakrętki.

Oś napędowa jest luźno osadzona w tulei ślizgowej, można ją bez wysiłku wysunąć.

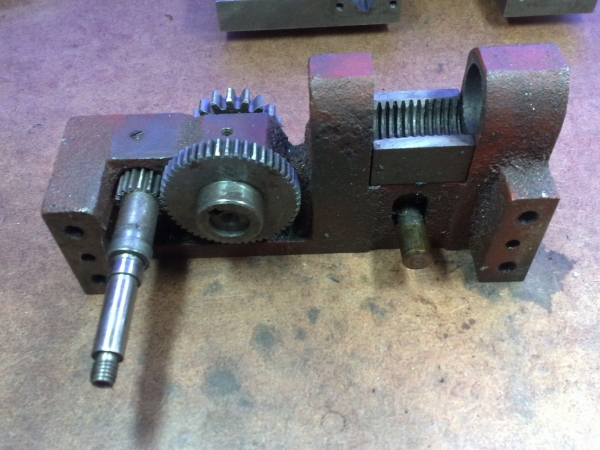

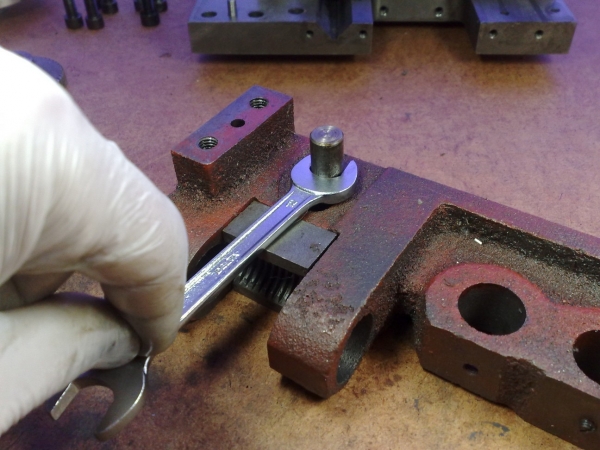

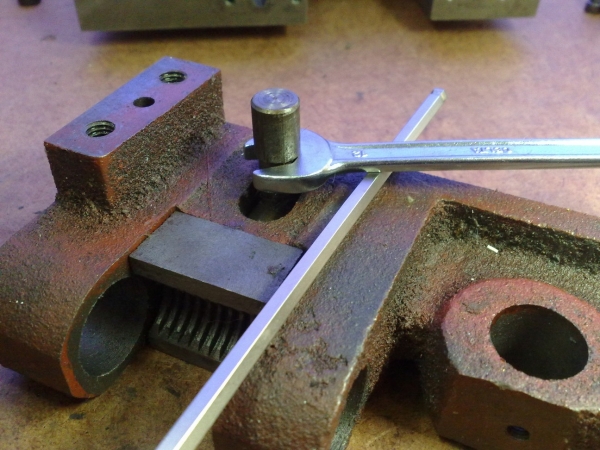

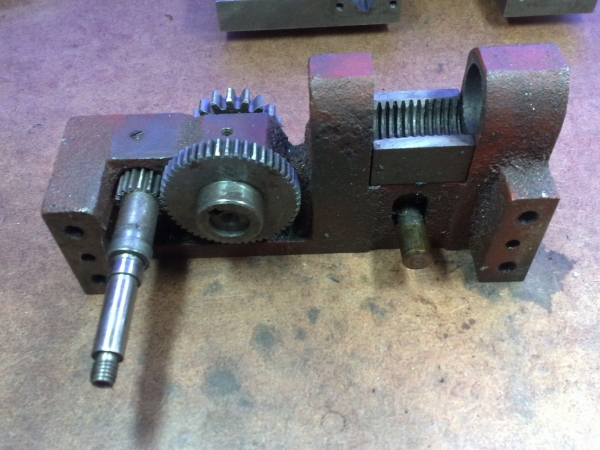

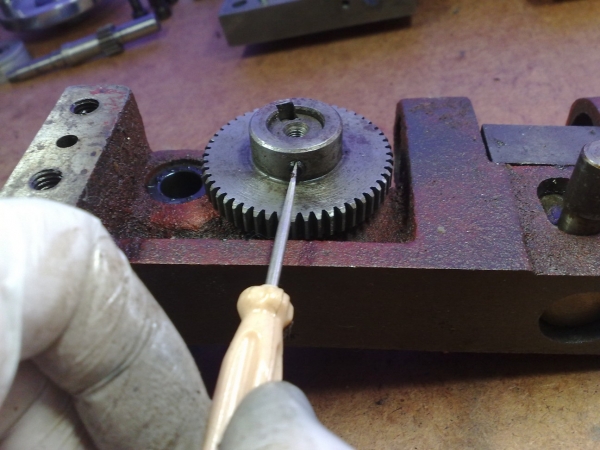

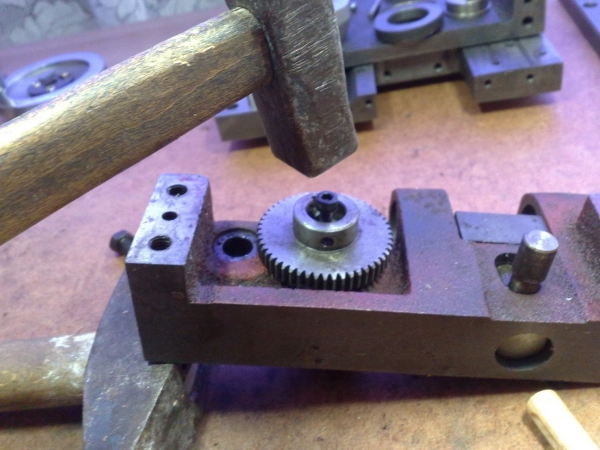

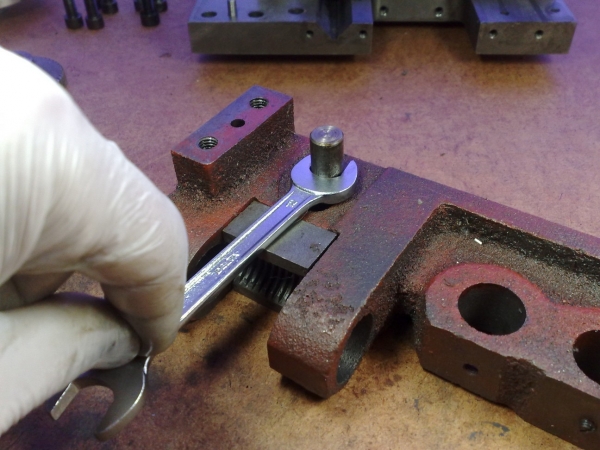

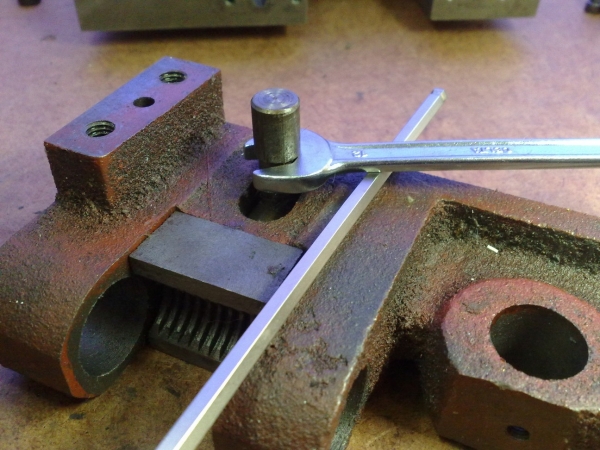

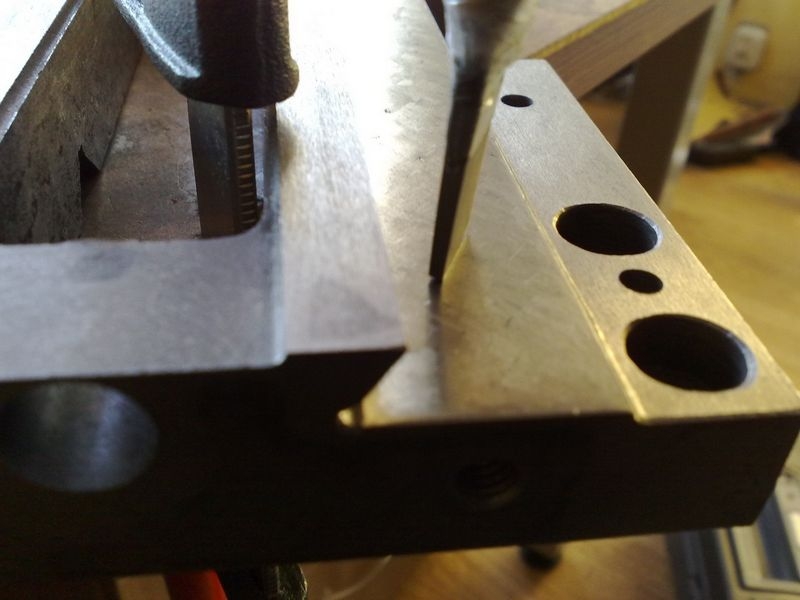

Druga zębatka przekładni wraz z zębatką napędową są połączone robaczkiem, kluczem i są na ciasny wcisk.

Tu jako wybijak przydaje się śrubka M4 gdyż wałek zębatki napędowej jest nagwintowany wewnątrz. Przy demontażu tych elementów należy uważać na klucz. W moim przypadku zablokował się on w osi koła napędowego i spowodował wgniecenie w tulei łożyskującej i konieczne było podpiłowanie tego miejsca aby oś nie chodziła za ciężko.

Tuleje łożyskujące są od góry zablokowane przez robaczki i na ciasny wcisk zamontowane w ramie skrzynki suportu. Delikatna perswazja młotkiem i powoli wychodzą.

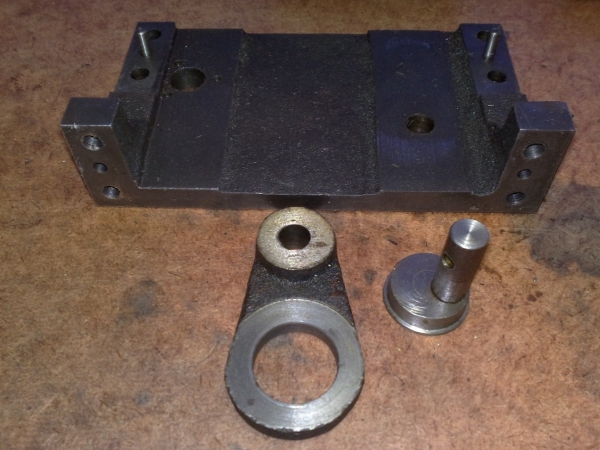

Po wyjęciu tulei, w ramie skrzynki pozostaje tylko półnakrętka i jej trzpień prowadzący.

Jest on zamontowany na wcisk, ja podważyłem go kluczem 12.

Gdy nie dawał za wygrana dodałem dystans z imbusa 6mm i poszło.

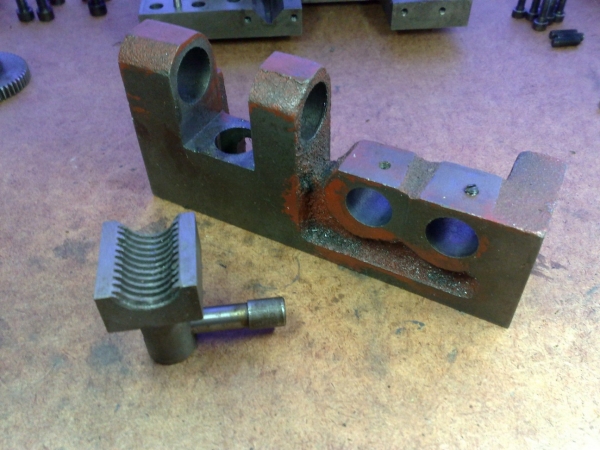

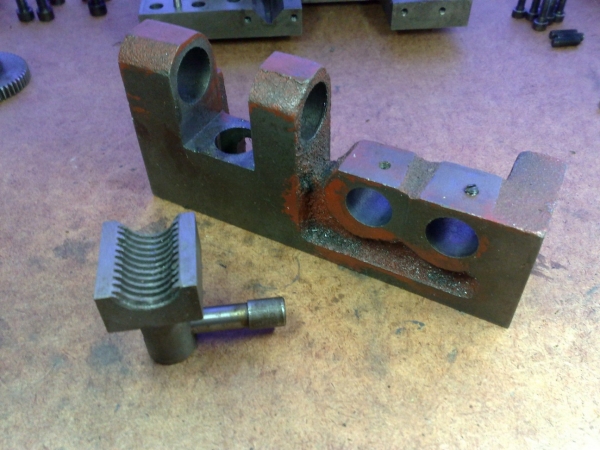

"Goła" rama i półnakrętka.

Wszystkie elementy zostały pozbawione zadziorów, a płaszczyzny połączeń zostały wygładzone na płycie z papierem ściernym. Otwory wyrównane rozwiertakiem 90 stopni ( w oryginale miały dużo nierówności i zadziorów.

Elementy mimośrodu oraz powierzchnia po której się on ślizga zostały wyszlifowane tak aby tarcie pomiędzy elementami było minimalne.

Rama skrzynki została oczyszczona z resztek piasku odlewniczego i przygotowana do malowania.

W tym poście nie zamieszczam zdjęć pojedynczych elementów gdyż jest ich dość sporo i może nie jest to konieczne skoro dostępny będzie też model 3D.

Zdjęcia wykonam i zachowam w moim archiwum na wszelki wypadek gdyby była potrzeba ich zamieszczenia w przyszłości.

Jak poprzednio model dostępny jako PDF , eDrawing oraz 3DXML.

Dobra ale do rzeczy.

Skrzynka suportu demontaż.

Punkty wyjściowy po zdjęciu posuwu poprzecznego:

Użyte narzędzia:

- klucze imbus 6mm

- klucze płaskie 14/12 i 8

- śrubokręty krzyżak nr2 i płaski nr3

- wybijak 4mm, i jako wybijaki użyte śrubka M4 oraz śruba mocowanie uchwytu narzędziowego

- młotek

Odkręcamy imbusem 6mm cztery śruby M8 mocujące.

Wysuwamy podstawę posuwu poprzecznego do góry, prócz śrub są tu dwa kołki pozycjonujące.

Aby odkręcić przednią ściankę skrzynki suportu należy odkręcić kolejne śruby imbusowe M8. Przeszkadza w tym korba posuwu i podstawa podziałki. Więc należy usunąć korbkę używając klucza 14.

Korbka i podziałka wraz z blokiem łożyskującym można zsunąć i odkręcić podstawę podziałki. Teraz już nic nie blokuje śrub mocujących.

Po usunięciu śrub pozostaje zdjęcie dźwigni załączania półnakretki. Przed wybiciem kołka mocującego najlepiej popuścić ramię dźwigni (w moim przypadku miała ona na tyle długi gwint że blokowała oś dźwigni, uniemożliwiając/utrudniając jej demontaż).

Po wybiciu kołka należy bardzo ostrożnie i powoli zdjąć dźwignie z osi ponieważ jest tam kulka blokowania pozycji dźwigni, która teleportuje się do innego wymiaru w momencie zdjęcia dźwigni (jej znalezienie zajęło mi pewnie parę dobrych minut

Elementy mimośrodu, elementy luźno na wcisk.

Elementy przekładni i suwaka nakrętki.

Oś napędowa jest luźno osadzona w tulei ślizgowej, można ją bez wysiłku wysunąć.

Druga zębatka przekładni wraz z zębatką napędową są połączone robaczkiem, kluczem i są na ciasny wcisk.

Tu jako wybijak przydaje się śrubka M4 gdyż wałek zębatki napędowej jest nagwintowany wewnątrz. Przy demontażu tych elementów należy uważać na klucz. W moim przypadku zablokował się on w osi koła napędowego i spowodował wgniecenie w tulei łożyskującej i konieczne było podpiłowanie tego miejsca aby oś nie chodziła za ciężko.

Tuleje łożyskujące są od góry zablokowane przez robaczki i na ciasny wcisk zamontowane w ramie skrzynki suportu. Delikatna perswazja młotkiem i powoli wychodzą.

Po wyjęciu tulei, w ramie skrzynki pozostaje tylko półnakrętka i jej trzpień prowadzący.

Jest on zamontowany na wcisk, ja podważyłem go kluczem 12.

Gdy nie dawał za wygrana dodałem dystans z imbusa 6mm i poszło.

"Goła" rama i półnakrętka.

Wszystkie elementy zostały pozbawione zadziorów, a płaszczyzny połączeń zostały wygładzone na płycie z papierem ściernym. Otwory wyrównane rozwiertakiem 90 stopni ( w oryginale miały dużo nierówności i zadziorów.

Elementy mimośrodu oraz powierzchnia po której się on ślizga zostały wyszlifowane tak aby tarcie pomiędzy elementami było minimalne.

Rama skrzynki została oczyszczona z resztek piasku odlewniczego i przygotowana do malowania.

W tym poście nie zamieszczam zdjęć pojedynczych elementów gdyż jest ich dość sporo i może nie jest to konieczne skoro dostępny będzie też model 3D.

Zdjęcia wykonam i zachowam w moim archiwum na wszelki wypadek gdyby była potrzeba ich zamieszczenia w przyszłości.

Jak poprzednio model dostępny jako PDF , eDrawing oraz 3DXML.

Ostatnio zmieniony 21 lis 2013, 22:50 przez kamyk, łącznie zmieniany 2 razy.

-

ALZ

- Lider FORUM (min. 2000)

- Posty w temacie: 4

- Posty: 3433

- Rejestracja: 06 sie 2004, 01:42

- Lokalizacja: Śląsk

- Kontakt:

Kurcze, ale kolega ma cierpca. Miałem trochę wolnego czasu i tez zabrałem się za moja maszynkę. Oczywiście pasta do tuszowania której kiedyś używałem zniknęła wraz z skrobakami więc poszedłem śladem kolegi i kupiłem farbę dla artystów i te nieszczęsne skrobaki. Farba ewentualnie może być, ale te skrobaki to porażka. Zrobiłem sobie skrobak z łamacza wióra do nozy tokarskich. Są one dość cieńkie i całkiem niezły gatunek spieku a więc ostrzenia też za dużo nie ma. Z ta farbą do tuszowania też nie mogłem sobie dać rady i kupiłem DYKEM HI-SPOT. Takim zestawem to całkiem przyjemna robota którą sobie rezerwuję jak kobiety zaczną przygotowania do świąt. Tyle lat już żyję, ale do tego wariactwa swiątecznego nie idzie sie przyzwyczaić

-

kamyk

Autor tematu - Znawca tematu (min. 80)

- Posty w temacie: 31

- Posty: 93

- Rejestracja: 22 gru 2004, 16:50

- Lokalizacja: Kraków Bieżanów

Kolegom Garry1, rysmen, clipper7 dziękuje za wsparcie moralne  mam nadzieję, że nie tylko wam się przyda. Możliwe, że trochę "pojechałem" z tematem ale w końcu "żeruje" na was już od wielu lat i na razie nie za bardzo się udzielałem, więc może chociaż w ten skromny sposób odwdzięczę się za wiele skradzionych pomysłów i potężną inspiracje do działania jaką od forumowiczów dostaje.

mam nadzieję, że nie tylko wam się przyda. Możliwe, że trochę "pojechałem" z tematem ale w końcu "żeruje" na was już od wielu lat i na razie nie za bardzo się udzielałem, więc może chociaż w ten skromny sposób odwdzięczę się za wiele skradzionych pomysłów i potężną inspiracje do działania jaką od forumowiczów dostaje.

Temat trochę się opóźnia - mikołaj, zakupy świąteczne, sprzątanie i inne nieistotne pierdoły mnie spowalniają. W dodatku postanowiłem wyskrobać szufladkę z poprzedniego posta na cacy co trochę mi zajęło, a jeszcze w międzyczasie moja komórka-"aparat" uległ awarii i musiałem najpierw w niej podłubać aby wątek miał dokumentacje fotograficzną. Spokojnie temat jest kontynuowany.

mnie spowalniają. W dodatku postanowiłem wyskrobać szufladkę z poprzedniego posta na cacy co trochę mi zajęło, a jeszcze w międzyczasie moja komórka-"aparat" uległ awarii i musiałem najpierw w niej podłubać aby wątek miał dokumentacje fotograficzną. Spokojnie temat jest kontynuowany.

ALZ - co do skrobaków masz rację, w oryginale nie za bardzo nadają się do skrobania, raczej do drapania. Ja od razu zmieniłem geometrę ostrzy i pozbyłem się węglika z powierzchni ponieważ pozostawiał powierzchnie w fatalnym stanie. Pomysł na skrobak z płytki nożowej też od razu nasunął się na myśl, ale doszedłem do wniosku, że zanim go zrobię spróbuje trudniejszej drogi. W końcu "starzy mistrzowie" nie mieli węglików a jakoś dawali sobie radę.

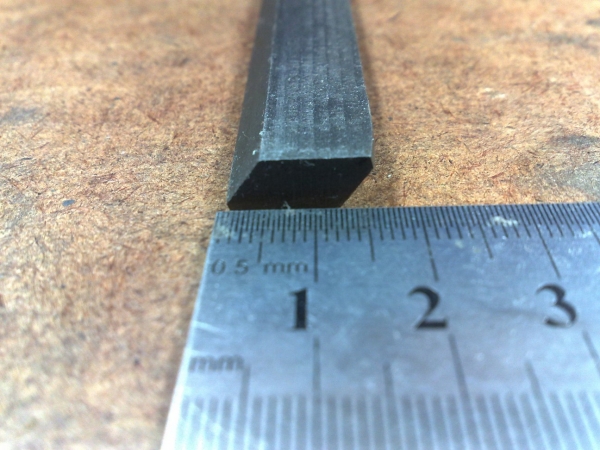

Ze względu na gabaryty elementów najczęściej korzystam z najmniejszego skrobaka. Został on zmodyfikowany tak aby pracował w trybie "Drag", pociąga się skrobak a nie pcha. Skrobak został owinięty tekturą a następnie taśmą klejącą aby był łatwiejszy do manewrowania i nie robił odcisków na ręce (mam już całą kolekcję ).

).

Na końcu skrobaka są dwa ostrza z jednej i z drugiej strony różniące się delikatnie kątem natarcia (jakieś 5-8 stopni). Skrobak ostrzyłem przez przeciąganie po papierze ściernym przyklejonym do płaskiej powierzchni (240 i 500). Skrobak odchylony od pionu o te 5-8 stopni. Krawędzie boczne zostały zaokrąglona na papierze 240 tak aby nie wcinały się w skrobaną powierzchnię. W zależności od potrzeb obracam skrobak tak aby ciął ostrzem o kącie ostrym (zgrubnie) lub kącie rozwartym (wykańczająco i korekty). Krawędź tnąca nie ma na sobie węglika, został usunięty ponieważ tak jak wspomniałem drapał powierzchnie a nie skrobał.

Prawidłowo zaostrzony skrobak powinien wydawać "ładny" dźwięk golenia/drapania a efektem powinno być otrzymanie "oskrobiny" w postaci płatka opiłków metalu zmieszanych z resztkami farby. Jeśli z powierzchni znika tylko farba tzn że skrobak nie działa (za tępy lub kąt pod jakim ma kontakt z powierzchnią nie jest dobry)

Skrobak trzymam prawie pionowo, naciskam delikatnie na niego z góry (w czasie pierwszego kontaktu z powierzchnią wykonuje delikatne puknięcie/wbicie skrobaka w powierzchnie) a następnie równo naciskając pociągam do siebie. Przy skrobaniu zgrubnym robię długie pociągnięcia a z czasem kiedy powierzchnia zbliża się do płaszczyzny skracam pociągnięcia tak aby usuwąły pojedyncze punkty. Kolejne pociągnięcia nachodzą na siebie w jakichś 1/3-1/4 powierzchni pod kątem.

Skrobak służy też do czyszczenia jaskółki z zadziorów po skrobaniu (z pomocą papieru 240 - tylko delikatnie). Skrobanie w jaskółce odbywa się przez pchanie skrobaka, też może tak pracować tylko trzeba bardziej uważać ponieważ ma tendencję do wcinania się głębiej i głębiej w materiał. OCZYWIŚCIE po czyszczeniu zadziorów papierem ściernym element jest oczyszczany najpierw pędzlem a następnie BARDZO dokładnie umyty benzyną ekstrakcyjną tak bym nie zostawić żadnych drobin ściernych w materiale i w zagłębieniach. Elementy takie które należy odwrócić do pocierania na płycie (takie jak szufladka) są obracane poza płytą i jeszcze raz czyszczona pędzlem w pozycji w jakiej będą pocierane tak aby drobiny węglika nie dostały się na płytę.

Tu starałem się uchwycić jak skrobak zbiera, nie za dobrze to widać. Płaskie ostrze i metoda pociągania a nie pchania ma tą zaletę że nawet przy dużym nacisku jest małe prawdopodobieństwo wydrapania dziury (jeśli ostrze ma zaokrąglone końce i prawidłowo trzyma się skrobak)

Jeśli chodzi o farbę olejną to na początku miałem też problemy, żeby poprawić efekty stosuję następującą metodę. Oczywiście rozprowadzam ją w dwóch miejscach na płycie i pozostawiam przez dłuższą chwile do przeschnięcia (oczywiście kluczowe jest rozprowadzenie odpowiedniej grubości farby - kwestia popróbowania). Aby farba była przeschnięta przy dotykaniu, rozprowadzam ją zawsze przed kolejna iteracją skrobania, tak że zanim skończę etap skrobania jest ona na tyle przeschnięta że nie ma już efektu pływania. Jedno rozprowadzenie farby używam na 2-4 iteracje skrobania z ewentualnym rozrównaniem jej wałkiem przed dotknięciem. Nową warstwę farby nakładam kiedy już mam "poplamiony" element aby miała czas na wyschniecie zanim skończe itd. itd.

Polecam mieć osobne stanowisko z płytą i osobne miejsce do skrobania (oddalone od siebie), tak aby opiłki ze skrobania i ewentualnie węglik krzemu z papieru ściernego nie miał możliwości zanieczyszczenia płyty. Kiedy drobiny węglika trafią na płytę, przykleją się do farby i wtedy wykona się pocieranie to płyta szybko się zniszczy. Jeśli zaistniało ryzyko zanieczyszczenia płyty najlepiej zmyć wszystko dokładnie i zacząć od nowa. Nie polecam też zostawiania farby na płycie ja raz zapomniałem zmyć (głupek) i na drugi dzień trochę się namęczyłem zanim się zmyła.

ja raz zapomniałem zmyć (głupek) i na drugi dzień trochę się namęczyłem zanim się zmyła.

Temat trochę się opóźnia - mikołaj, zakupy świąteczne, sprzątanie i inne nieistotne pierdoły

ALZ - co do skrobaków masz rację, w oryginale nie za bardzo nadają się do skrobania, raczej do drapania. Ja od razu zmieniłem geometrę ostrzy i pozbyłem się węglika z powierzchni ponieważ pozostawiał powierzchnie w fatalnym stanie. Pomysł na skrobak z płytki nożowej też od razu nasunął się na myśl, ale doszedłem do wniosku, że zanim go zrobię spróbuje trudniejszej drogi. W końcu "starzy mistrzowie" nie mieli węglików a jakoś dawali sobie radę.

Ze względu na gabaryty elementów najczęściej korzystam z najmniejszego skrobaka. Został on zmodyfikowany tak aby pracował w trybie "Drag", pociąga się skrobak a nie pcha. Skrobak został owinięty tekturą a następnie taśmą klejącą aby był łatwiejszy do manewrowania i nie robił odcisków na ręce (mam już całą kolekcję

Na końcu skrobaka są dwa ostrza z jednej i z drugiej strony różniące się delikatnie kątem natarcia (jakieś 5-8 stopni). Skrobak ostrzyłem przez przeciąganie po papierze ściernym przyklejonym do płaskiej powierzchni (240 i 500). Skrobak odchylony od pionu o te 5-8 stopni. Krawędzie boczne zostały zaokrąglona na papierze 240 tak aby nie wcinały się w skrobaną powierzchnię. W zależności od potrzeb obracam skrobak tak aby ciął ostrzem o kącie ostrym (zgrubnie) lub kącie rozwartym (wykańczająco i korekty). Krawędź tnąca nie ma na sobie węglika, został usunięty ponieważ tak jak wspomniałem drapał powierzchnie a nie skrobał.

Prawidłowo zaostrzony skrobak powinien wydawać "ładny" dźwięk golenia/drapania a efektem powinno być otrzymanie "oskrobiny" w postaci płatka opiłków metalu zmieszanych z resztkami farby. Jeśli z powierzchni znika tylko farba tzn że skrobak nie działa (za tępy lub kąt pod jakim ma kontakt z powierzchnią nie jest dobry)

Skrobak trzymam prawie pionowo, naciskam delikatnie na niego z góry (w czasie pierwszego kontaktu z powierzchnią wykonuje delikatne puknięcie/wbicie skrobaka w powierzchnie) a następnie równo naciskając pociągam do siebie. Przy skrobaniu zgrubnym robię długie pociągnięcia a z czasem kiedy powierzchnia zbliża się do płaszczyzny skracam pociągnięcia tak aby usuwąły pojedyncze punkty. Kolejne pociągnięcia nachodzą na siebie w jakichś 1/3-1/4 powierzchni pod kątem.

Skrobak służy też do czyszczenia jaskółki z zadziorów po skrobaniu (z pomocą papieru 240 - tylko delikatnie). Skrobanie w jaskółce odbywa się przez pchanie skrobaka, też może tak pracować tylko trzeba bardziej uważać ponieważ ma tendencję do wcinania się głębiej i głębiej w materiał. OCZYWIŚCIE po czyszczeniu zadziorów papierem ściernym element jest oczyszczany najpierw pędzlem a następnie BARDZO dokładnie umyty benzyną ekstrakcyjną tak bym nie zostawić żadnych drobin ściernych w materiale i w zagłębieniach. Elementy takie które należy odwrócić do pocierania na płycie (takie jak szufladka) są obracane poza płytą i jeszcze raz czyszczona pędzlem w pozycji w jakiej będą pocierane tak aby drobiny węglika nie dostały się na płytę.

Tu starałem się uchwycić jak skrobak zbiera, nie za dobrze to widać. Płaskie ostrze i metoda pociągania a nie pchania ma tą zaletę że nawet przy dużym nacisku jest małe prawdopodobieństwo wydrapania dziury (jeśli ostrze ma zaokrąglone końce i prawidłowo trzyma się skrobak)

Jeśli chodzi o farbę olejną to na początku miałem też problemy, żeby poprawić efekty stosuję następującą metodę. Oczywiście rozprowadzam ją w dwóch miejscach na płycie i pozostawiam przez dłuższą chwile do przeschnięcia (oczywiście kluczowe jest rozprowadzenie odpowiedniej grubości farby - kwestia popróbowania). Aby farba była przeschnięta przy dotykaniu, rozprowadzam ją zawsze przed kolejna iteracją skrobania, tak że zanim skończę etap skrobania jest ona na tyle przeschnięta że nie ma już efektu pływania. Jedno rozprowadzenie farby używam na 2-4 iteracje skrobania z ewentualnym rozrównaniem jej wałkiem przed dotknięciem. Nową warstwę farby nakładam kiedy już mam "poplamiony" element aby miała czas na wyschniecie zanim skończe itd. itd.

Polecam mieć osobne stanowisko z płytą i osobne miejsce do skrobania (oddalone od siebie), tak aby opiłki ze skrobania i ewentualnie węglik krzemu z papieru ściernego nie miał możliwości zanieczyszczenia płyty. Kiedy drobiny węglika trafią na płytę, przykleją się do farby i wtedy wykona się pocieranie to płyta szybko się zniszczy. Jeśli zaistniało ryzyko zanieczyszczenia płyty najlepiej zmyć wszystko dokładnie i zacząć od nowa. Nie polecam też zostawiania farby na płycie

Ostatnio zmieniony 10 gru 2013, 12:46 przez kamyk, łącznie zmieniany 2 razy.