Druga maszynka - ploter z ruchomą bramą

-

gaspar

- ELITA FORUM (min. 1000)

- Posty w temacie: 24

- Posty: 1714

- Rejestracja: 13 sty 2006, 16:41

- Lokalizacja: Stargard

- Kontakt:

Jak się chorym w łóżku leży to na różne szaleństwa jest czasDudi1203 pisze: bo ładnych pare godzin te druciki przewlekałem...

Uważaj bo zaraz będziesz przewijał kolegom z forum

https://www.instagram.com/cncworkshop.pl/

Obróbka CNC - frezowanie & toczenie

Obróbka CNC - frezowanie & toczenie

-

Dudi1203

Autor tematu - ELITA FORUM (min. 1000)

- Posty w temacie: 104

- Posty: 1350

- Rejestracja: 07 sty 2009, 18:42

- Lokalizacja: Pabianice

Alvar4, bede pamietal, czesto cos tne, chociaz glownie laserem ale kto wie co czas przyniesie. Jaki masz obszar roboczy?

kamar, czyżbys odkrył nowy zawód dla siebie?

Ale do rzeczy. Zamówilem dziś lakier do uzwojeń, mam nadzieje, że koło wtorku będzie. Dzis zaczałem od pomiarów poszczególnych cewek (oporność, przebicie do masy), zakołkowałem uzwojenia i polutowałem wyprowadzenia z cewek. Pomiary na pinach wtyczki: 1,44Ω, 1,44Ω, 1,41Ω. Oczywiscie pomiary miernikiem przez duże M, także są wiarygodne.

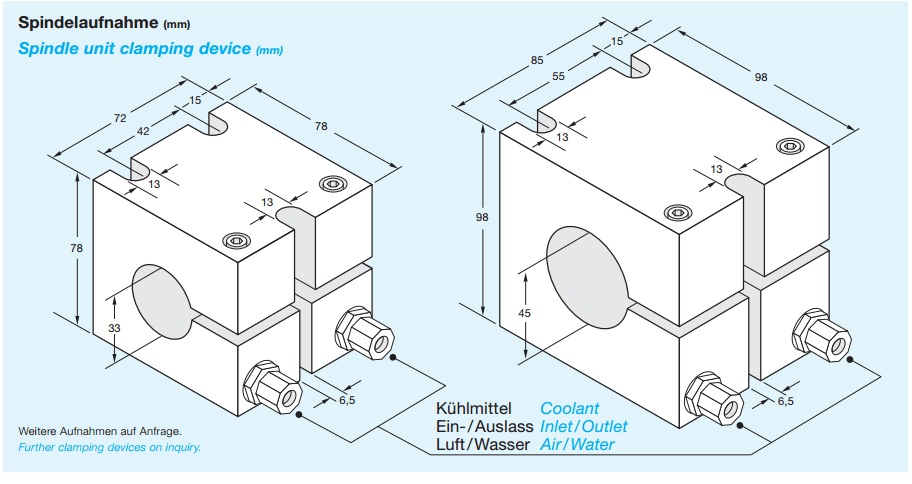

Powoli chyba powinienem zacząć zastanawiać się nad montażem tego wrzecionka. Pomysły mam różne, choć żaden nie jest bez wad. Nie bede mowił jakie, żeby nie sugerować bo szukam jakiegoś świeżego pomysłu. Co sugerujecie?

kamar, czyżbys odkrył nowy zawód dla siebie?

A wiesz, że nawet moglbym sie podjąćgaspar pisze:Uważaj bo zaraz będziesz przewijał kolegom z forum

Ale do rzeczy. Zamówilem dziś lakier do uzwojeń, mam nadzieje, że koło wtorku będzie. Dzis zaczałem od pomiarów poszczególnych cewek (oporność, przebicie do masy), zakołkowałem uzwojenia i polutowałem wyprowadzenia z cewek. Pomiary na pinach wtyczki: 1,44Ω, 1,44Ω, 1,41Ω. Oczywiscie pomiary miernikiem przez duże M, także są wiarygodne.

Powoli chyba powinienem zacząć zastanawiać się nad montażem tego wrzecionka. Pomysły mam różne, choć żaden nie jest bez wad. Nie bede mowił jakie, żeby nie sugerować bo szukam jakiegoś świeżego pomysłu. Co sugerujecie?

-

Tomciowoj

- Specjalista poziom 3 (min. 600)

- Posty w temacie: 5

- Posty: 661

- Rejestracja: 14 kwie 2013, 21:35

- Lokalizacja: Wielkopolska

Być może to wrzeciono było mocowane w uchwycie chłodzonym ciecząDudi1203 pisze: Powstaje więc pytanie w jaki sposób jest zrealizowane chłodzenie tego wrzeciona? Nie jest wymagane czy powinienem zrobić zewnętrzny wentylator?

Czy zakupione łożyska miały kółeczka, kropoeczki lub inne zaznaczenia?Dudi1203 pisze: Wrzecionko poskładane, bicie na stozku setka. I duzo i mało, mam niedosyt, ale na razie chce to uruchomić.

Zaznaczane jest nimi miejsce max bicia promieniowego łożyska. Należałoby zmierzyć w którym miejscu oś ma max bicie i zamontować po przeciwnych stronach. Oczywiście max bicie promieniowe łożyska w klasie P4 wynosi bodajże 2,5µm ale ziarnko do ziarnka i może uda się zejść poniżej steki.

-

Dudi1203

Autor tematu - ELITA FORUM (min. 1000)

- Posty w temacie: 104

- Posty: 1350

- Rejestracja: 07 sty 2009, 18:42

- Lokalizacja: Pabianice

Łożyska mam w p5, oznaczeń bicia nie mialy. Generalnie wg mnie problem lezy gdzie indziej - otwór w wirniku nie był w idealnym stanie, im głębiej tym ciaśniej wchodził trzpień. Poza tym sam trzpień też pewnie idealny nie jest - patrząc po cenie to dałbym mu setke bicia. Do tego łożyska i jest. Wrzeciono ma 60 000obr, uważam że przy takich obrotach mam szanse to szlifnąć małym kamyczkiem na zmontowanym zespole. Wtedy będzie ideał, pozostanie błąd tulejki chwytowej (tą kupiłem w wykonaniu precyzyjnym więc nie powinno być źle).

Dziś wreszcie dostałem lakier do uzwojeń, sprzedawca z allegro strasznie w kulki poleciał... Do jutra powinienem to ruszyć. Na dzis musze zrobić płyte mocującą do obudowy łożyska liniowego 40tki w ktora wkładam wrzeciono. Prosto i szybko

Co do samego chłodzenia - alu obudowa chłodząca w tym wypadku sie nie sprawdzi. Stojan nie ma kontaktu z obudową - jest "płaszcz" powietrzny więc oddawanie ciepła do obudowy będzie mizerne. Trzebaby luke wypełnić pastą termoprzewodzącą ale nie jestem przekonany do tego pomyslu. Zostaje podpięcie krocca i pod kompresor, którego nie mam Na początek, żeby nie popalić uzwojen zredukuje prąd na falowniku do połowy wartości znamionowej, alu obudowa z moją osią Z jest całkiem niezłym radiatorem i nie powinno sie nic stać. Jutro będą zdjęcia.

Na początek, żeby nie popalić uzwojen zredukuje prąd na falowniku do połowy wartości znamionowej, alu obudowa z moją osią Z jest całkiem niezłym radiatorem i nie powinno sie nic stać. Jutro będą zdjęcia.

A na dziś mam film z frezowania w stali 18G2. Frez 10, 6 piór, warstwa skrawana 2mm, skok freza 2mm, posuw 1000mm/min. Potem pogonilem posuw do 1500mm/min, szlo jeszcze lepiej Znow gaspar przyprawił mnie o góre wiórow

Znow gaspar przyprawił mnie o góre wiórow

[youtube][/youtube]

Dziś wreszcie dostałem lakier do uzwojeń, sprzedawca z allegro strasznie w kulki poleciał... Do jutra powinienem to ruszyć. Na dzis musze zrobić płyte mocującą do obudowy łożyska liniowego 40tki w ktora wkładam wrzeciono. Prosto i szybko

Co do samego chłodzenia - alu obudowa chłodząca w tym wypadku sie nie sprawdzi. Stojan nie ma kontaktu z obudową - jest "płaszcz" powietrzny więc oddawanie ciepła do obudowy będzie mizerne. Trzebaby luke wypełnić pastą termoprzewodzącą ale nie jestem przekonany do tego pomyslu. Zostaje podpięcie krocca i pod kompresor, którego nie mam

A na dziś mam film z frezowania w stali 18G2. Frez 10, 6 piór, warstwa skrawana 2mm, skok freza 2mm, posuw 1000mm/min. Potem pogonilem posuw do 1500mm/min, szlo jeszcze lepiej

[youtube][/youtube]

-

gaspar

- ELITA FORUM (min. 1000)

- Posty w temacie: 24

- Posty: 1714

- Rejestracja: 13 sty 2006, 16:41

- Lokalizacja: Stargard

- Kontakt:

No możesz być naprawdę zadowolony z maszynki i swojej pracy. Nic nie rezonansuje, a wióry lecą aż miło, no i wrzeciono zaskakuje pozytywnie. Pewnie już się nawet zwróciło.Dudi1203 pisze: Frez 10, 6 piór, warstwa skrawana 2mm, skok freza 2mm, posuw 1000mm/min. Potem pogonilem posuw do 1500mm/min, szlo jeszcze lepiej

Ładny odgłos pracy no ale maszynka jest stabilna. Ile to już wszystko waży?

https://www.instagram.com/cncworkshop.pl/

Obróbka CNC - frezowanie & toczenie

Obróbka CNC - frezowanie & toczenie