To jest faktycznie bardzo duży plus!I właśnie dlatego, że firma Kimla produkuje systemy do sterowania swoich maszyn może pozwolić sobie na spełnianie zachcianek klientów. Bardzo chętnie przyjmiemy postulaty jakie funkcje jeszcze chcieli by mieć w swoich maszynach nasi klienci.

Jeśli dany postulat jest uzasadniony i jest techniczna możliwość jego implementacji Kimla chętnie uwzględnia je przy tworzeniu kolejnych wersji oprogramowania.

Właśnie to bezpośrednie sprzężenie zwrotne od klienta powoduje możliwość ciągłego dopasowywanie się do jego potrzeb.

Zakup lasera do blach -relacja z targów

-

251mz

- Moderator

-

Lider FORUM (min. 2000)

- Posty w temacie: 10

- Posty: 4483

- Rejestracja: 27 sie 2004, 21:59

- Lokalizacja: Polska

Tagi:

-

clubber84

- ELITA FORUM (min. 1000)

- Posty w temacie: 10

- Posty: 1188

- Rejestracja: 28 sie 2011, 10:34

- Lokalizacja: Zach-Pom

To też jest duży plus - brak pośredników, dzięki czemu klient ma bezpośredni wpływ na cenę maszyny, a wraz z nią na funkcje potrzebne w toku produkcjiwww.kimla.pl_ pisze:...W przypadku innych firm jeśli klient chciałby coś zmienić to zgłosił by taką potrzebę do dilera maszyny którą kupił. Ten musiał by o to prosić producenta maszyny, a ten z kolei producenta systemu sterowania. Szansa że coś z tego wyjdzie jest prawie zerowa.

Powyższe nasunęło mi pewną myśl, więc mam pytanie do p. Kimli:

Jak to będzie, gdy okaże się, że ilość klientów i zamówień jest już tak duża, że wycieczki klientów do fabryki staną się uciążliwe dla pracowników oraz dla pana samego?

Czy wtedy firma Kimla zmieni się w jedną z tych dużych, które korzystają z dystrybutorów i dealerów sprzedających maszyny wraz z prowizją (czyli z ceną automatycznie wyższą)?

-

polak

- Sympatyk forum poziom 1 (min. 40)

- Posty w temacie: 2

- Posty: 48

- Rejestracja: 30 maja 2007, 09:39

- Lokalizacja: szczecin

Akurat chodziło mi o nie takiekie zalety sterowania kimli ale o fakt że w Amadzie też nie ma w pełni symultanicznej osi z, blache bazujemy na "łapy" w które głowica może przywalić jak program jest niedopracowany, że pomiar arkusza czasem świruje. dlatego trzeba taki laser pilnować nawet jak jest od wielkiego producenta bo ten czasem też nie przyznaje się do wad wyrobuclubber84 pisze:Akurat lasery AMADY (jak i pozostałe maszyny do wykrawania/wycinania) sterowane są dostosowanym do tych maszyn FANUC'iem (każda maszyna to inna wersja FANUC'a dostosowana przez producenta maszyn), więc nie dziwne, że każdemu z operatorów brakuje pewnych funkcji, bo FANUC produkuje systemy sterowania na prawie każdą maszynę - nawet na amadowskie ramowe piły taśmowe.polak pisze:Wszystkie te wady niedopracowanej maszyny ma Amada przy której pracuje i jakoś nikt nie narzeka na częste niszczenie zabezpieczeń czy kolizje.

Mi też brakuje pewnych funkcji w wykrawarkach czy nawet krawędziarkach, które przyspieszyłyby proces produkcji, ale nie mam możliwości dodania ich (lub poprawienia) wg własnego pomysłu, bo AMADA jest za dużym koncernem, aby bawić się w dostosowywanie sterowania dla jednego operatora.

Natomiast jeśli chodzi o przytoczony temat lasera Eagle, to w pewnym momencie ja też się tam pogubiłem i już sam nie wiem, o co poszło

-

clubber84

- ELITA FORUM (min. 1000)

- Posty w temacie: 10

- Posty: 1188

- Rejestracja: 28 sie 2011, 10:34

- Lokalizacja: Zach-Pom

W serii maszyn LC "alpha" IV problem złego pomiaru arkusza został naprawiony.

Co do niedopracowanego programu, to nawet przy pomocy aplikacji CAM'owskich programy można zepsuć - zwłaszcza łatwo jest to zrobić robiąc programy do starszych modeli wykrawarek (COMA, PEGA, VIPROS), gdzie nie ma funkcji odpowiadających za odłączenie maszyny, kiedy pojawi się problem ze złym wykrawaniem (np. uderzenie w łapę, wyrwanie blachy z łapy) - jest tylko funkcja przerwania pracy, kiedy system nie wykryje narzędzia, tzw. brak sygnału pracy maszyny (złamanie stempla, brak stempla lub matrycy).

A sterowanie AMNC-F do laserów amadowskich zostało dopracowane dopiero w serii maszyn F1 z ruchomą bramą i błędy maszyna sama kompensuje.

Co do niedopracowanego programu, to nawet przy pomocy aplikacji CAM'owskich programy można zepsuć - zwłaszcza łatwo jest to zrobić robiąc programy do starszych modeli wykrawarek (COMA, PEGA, VIPROS), gdzie nie ma funkcji odpowiadających za odłączenie maszyny, kiedy pojawi się problem ze złym wykrawaniem (np. uderzenie w łapę, wyrwanie blachy z łapy) - jest tylko funkcja przerwania pracy, kiedy system nie wykryje narzędzia, tzw. brak sygnału pracy maszyny (złamanie stempla, brak stempla lub matrycy).

A sterowanie AMNC-F do laserów amadowskich zostało dopracowane dopiero w serii maszyn F1 z ruchomą bramą i błędy maszyna sama kompensuje.

-

www.kimla.pl_

- Posty w temacie: 46

Co do kwestii pomiaru arkusza to ten problem ma wiele firm ale jest on właśnie spowodowany tym, że w standardowych funkcjach systemów sterowania próżno szukać takiej opcji.

Właśnie dlatego producenci maszyn kombinują jak przysłowiowy "koń pod górę" aby to ograniczenie obejść, Szczególnie w systemach bez w pełni sterowanej osi Z.

Wszystko bierze się z tego, że od wielu lat producenci oprogramowania CAM do wycinarek laserowych uważają że oś Z w laserze nie istnieje.

W związki z tym klient albo godzi się z tym, że maszyna pomiędzy konturami porusza się po prostokątnej trajektorii, w sensie: podnieś głowicę, dojedź do kolejnego przebicia, opuść głowicę i tnij. Albo wyłączy podnoszenie i głowica nie będzie w ogóle się podnosiła, co powoduje bardzo duże ryzyko kolizji.

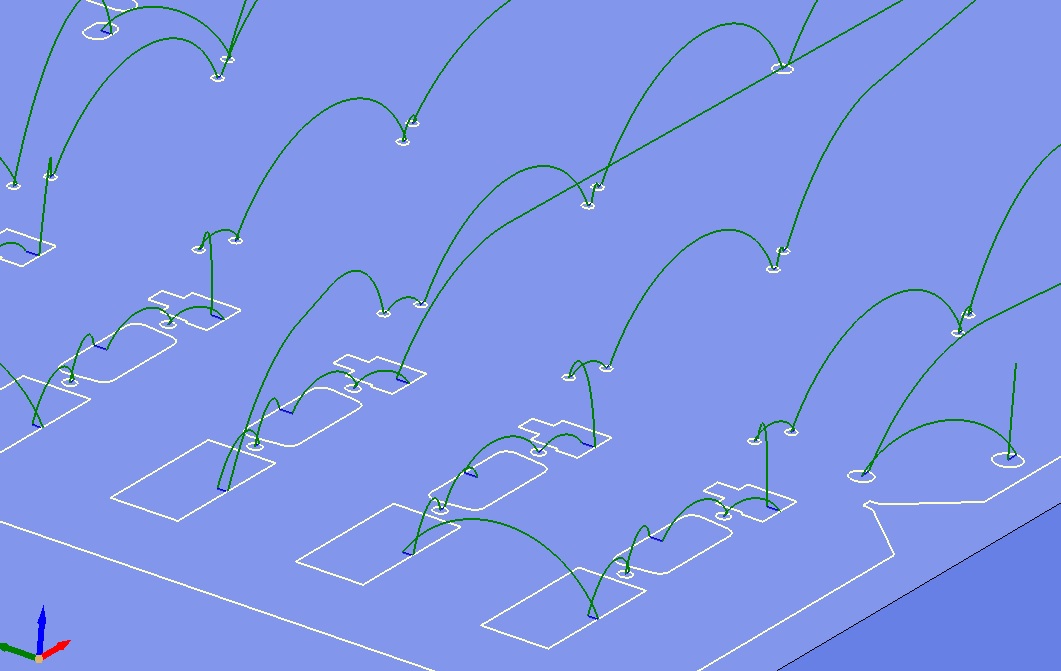

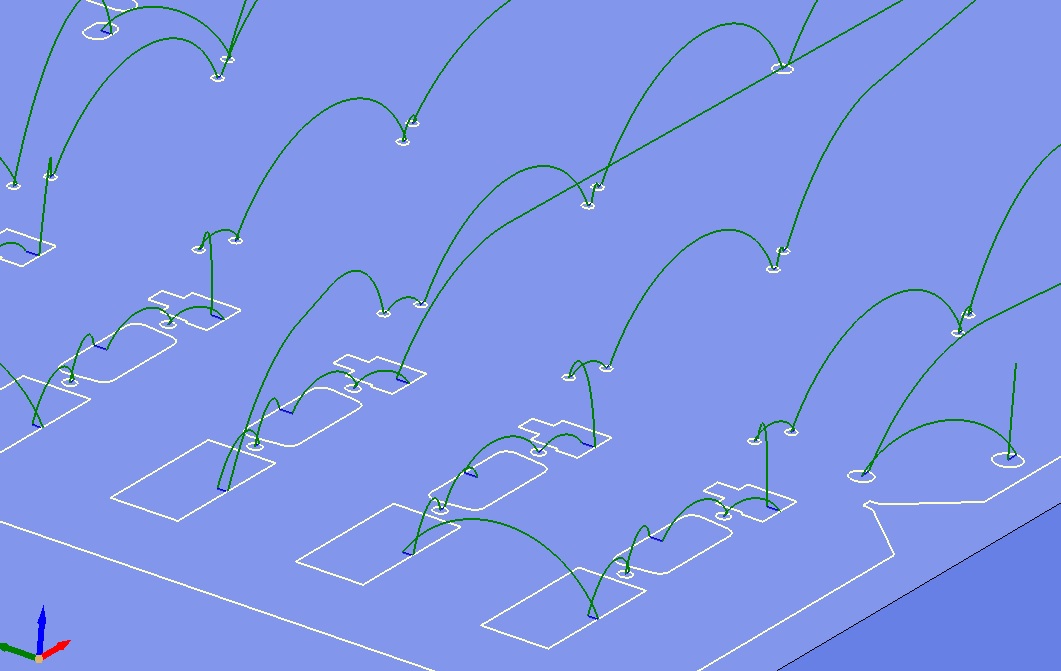

W systemie Kimla, który ma w pełni interpolowane ruchy wszystkich osi doskonale sprawdza się algorytm w którym głowica w porusza się w pełni interpolowanym symultanicznie ruchem dynamicznie zmieniającym kształt w zależności od odległości na którą musi się przemieścić.

Jest to ruch w którym można zadać kąt początkowy pomiędzy płaszczyzną, a początkowym wektorem ruchu głowicy w 3D. Następnie głowica porusza się po łuku i z zachowaniem styczności dochodzi do punktu docelowego również z definiowanym kątem. Im odległość jest mniejsza, tym promień łuku zmniejsza się. Jeśli odległość jest większa system limituje wysokość unoszenia wciąż dbając o styczność pomiędzy segmentami ścieżki łączącej.

Zachowanie styczności jest bardzo ważne ponieważ na każdej nieciągłości system musiał by niepotrzebnie zwalniać tracąc cenny czas.

Dzięki pełnej interpolacji osi Z można było pozwolić sobie na precyzyjną i pewnie działającą funkcję pomiaru pozycji arkusza oraz zabezpieczenia przed kolizjami spowodowanymi zjechaniem dyszy z materiału. Również przed rozpoczęciem cięcia system informuje operatora o ewentualnej próbie cięcia poza obszarem roboczym. Nie ma więc niespodzianek, jeśli operator nie zauważył, że coś mu trochę wystaje poza obszar roboczy i okazuje się to dopiero podczas wycinania gdy już jest za późno i detal jest zniszczony jak to często bywa na innych maszynach.

W sprawie wydajności produkcji to bez obaw ponieważ infrastruktura firmy Kimla przygotowana jest do produkcji nawet 500 maszyn rocznie.

Właśnie dlatego producenci maszyn kombinują jak przysłowiowy "koń pod górę" aby to ograniczenie obejść, Szczególnie w systemach bez w pełni sterowanej osi Z.

Wszystko bierze się z tego, że od wielu lat producenci oprogramowania CAM do wycinarek laserowych uważają że oś Z w laserze nie istnieje.

W związki z tym klient albo godzi się z tym, że maszyna pomiędzy konturami porusza się po prostokątnej trajektorii, w sensie: podnieś głowicę, dojedź do kolejnego przebicia, opuść głowicę i tnij. Albo wyłączy podnoszenie i głowica nie będzie w ogóle się podnosiła, co powoduje bardzo duże ryzyko kolizji.

W systemie Kimla, który ma w pełni interpolowane ruchy wszystkich osi doskonale sprawdza się algorytm w którym głowica w porusza się w pełni interpolowanym symultanicznie ruchem dynamicznie zmieniającym kształt w zależności od odległości na którą musi się przemieścić.

Jest to ruch w którym można zadać kąt początkowy pomiędzy płaszczyzną, a początkowym wektorem ruchu głowicy w 3D. Następnie głowica porusza się po łuku i z zachowaniem styczności dochodzi do punktu docelowego również z definiowanym kątem. Im odległość jest mniejsza, tym promień łuku zmniejsza się. Jeśli odległość jest większa system limituje wysokość unoszenia wciąż dbając o styczność pomiędzy segmentami ścieżki łączącej.

Zachowanie styczności jest bardzo ważne ponieważ na każdej nieciągłości system musiał by niepotrzebnie zwalniać tracąc cenny czas.

Dzięki pełnej interpolacji osi Z można było pozwolić sobie na precyzyjną i pewnie działającą funkcję pomiaru pozycji arkusza oraz zabezpieczenia przed kolizjami spowodowanymi zjechaniem dyszy z materiału. Również przed rozpoczęciem cięcia system informuje operatora o ewentualnej próbie cięcia poza obszarem roboczym. Nie ma więc niespodzianek, jeśli operator nie zauważył, że coś mu trochę wystaje poza obszar roboczy i okazuje się to dopiero podczas wycinania gdy już jest za późno i detal jest zniszczony jak to często bywa na innych maszynach.

W sprawie wydajności produkcji to bez obaw ponieważ infrastruktura firmy Kimla przygotowana jest do produkcji nawet 500 maszyn rocznie.

-

clubber84

- ELITA FORUM (min. 1000)

- Posty w temacie: 10

- Posty: 1188

- Rejestracja: 28 sie 2011, 10:34

- Lokalizacja: Zach-Pom

To teraz tylko czekamy, aż ktoś inny się wypowie w sprawie tak dobrze działającej interpolacji osi Z na wycinarkach laserowych innych producentów (przyznam, że nawet najnowsza maszyna od AMADY nie ma sterowanej całej osi Z).

Normalnie zaciekawił mnie temat programowania osi Z na wycinarkach laserowych, może ktoś jeszcze oprócz p. Przemysława wie coś więcej na w/w temat?

Normalnie zaciekawił mnie temat programowania osi Z na wycinarkach laserowych, może ktoś jeszcze oprócz p. Przemysława wie coś więcej na w/w temat?

-

oprawcafotografii

- Lider FORUM (min. 2000)

- Posty w temacie: 3

- Posty: 6359

- Rejestracja: 29 kwie 2009, 10:11

- Lokalizacja: Kraków / Jaworzno / Kopanka

No ale tak juz wlasnie jestclubber84 pisze:...

Powyższe nasunęło mi pewną myśl, więc mam pytanie do p. Kimli:

Jak to będzie, gdy okaże się, że ilość klientów i zamówień jest już tak duża, że wycieczki klientów do fabryki staną się uciążliwe dla pracowników oraz dla pana samego?

Sprobuj sie umowic na rozmowe o zamowieniu czegos mniejszego niz laser

Pan Przemek _zdecydowanie_ powinien przestac zajmowac sie osobiscie

obslugiwaniem klientow, tylko zatrudnic do tego 2-3 kompetentne osoby...

Milo jak wlasciciel firmy wita klienta, ale powinno sie to ograniczyc

do "buzi-buzi" a od rozmow i oprowadzania powinni byc pracownicy...

q

-

www.kimla.pl_

- Posty w temacie: 46

Szanowny kolego Oprawco,

Pokazaliśmy fabrykę, produkcję, dział badawczo rozwojowy i zrobiliśmy demonstrację pracy maszyny na projekcie Szanownego Kolegi.

I to wszystko pomimo tego że kolega był zainteresowany maszyną 10 razy tańszą niż laser.

Poświęciliśmy na to spotkanie porównywalną ilość czasu jak przy prezentacji lasera.

W firmie pracuje ponad 100 osób, mógł kolega trafić na inną osobę która zaprezentowała by maszyny Kimla równie dobrze.

Jeśli chciałby się kolega spotkać jeszcze z inżynierem aplikacji lub trenerem oprogramowania, nie ma problemu, zapraszam ponownie.

Kolega powiedział że jeszcze trochę popracuje i idzie na emeryturę bo lubi ryby łowić.

I bardzo dobrze, każdy powinien robić to co lubi.

Ja np. bardzo lubię tworzyć maszyny i nie wyobrażam sobie aby robić coś innego, nawet na emeryturze, a klientom poświęcam tyle czasu ile mogę i proszę mnie tej przyjemności nie pozbawiać.

Pokazaliśmy fabrykę, produkcję, dział badawczo rozwojowy i zrobiliśmy demonstrację pracy maszyny na projekcie Szanownego Kolegi.

I to wszystko pomimo tego że kolega był zainteresowany maszyną 10 razy tańszą niż laser.

Poświęciliśmy na to spotkanie porównywalną ilość czasu jak przy prezentacji lasera.

W firmie pracuje ponad 100 osób, mógł kolega trafić na inną osobę która zaprezentowała by maszyny Kimla równie dobrze.

Jeśli chciałby się kolega spotkać jeszcze z inżynierem aplikacji lub trenerem oprogramowania, nie ma problemu, zapraszam ponownie.

Kolega powiedział że jeszcze trochę popracuje i idzie na emeryturę bo lubi ryby łowić.

I bardzo dobrze, każdy powinien robić to co lubi.

Ja np. bardzo lubię tworzyć maszyny i nie wyobrażam sobie aby robić coś innego, nawet na emeryturze, a klientom poświęcam tyle czasu ile mogę i proszę mnie tej przyjemności nie pozbawiać.