Jest. Wylicz sobie z trójkąta o ile ma się przesunąć przy danym przejeżdzie. Albo narysuj na jakimś Cadzie. Czujnik na suport, dokładny pręt w uchwyt i pukasz dotąd az sie zgodzi.slay70 pisze:

- a nie ma sposobu jakiegoś na ustawienie kąta na suporcie i choć z grubsza stoczenie stożka nożem?

Wrzeciono - uszkodzony stożek

-

slay70

Autor tematu - Znawca tematu (min. 80)

- Posty w temacie: 11

- Posty: 91

- Rejestracja: 25 lut 2013, 21:03

- Lokalizacja: pomorze

Witam - po przerwie.

Po ciężkich bojach sprzęt działa. Pomyślałem sobie, że napiszę jak to robiłem - bo może komuś kiedyś się przyda taka informacja.

Otóż, walkę z papierem ściernym toczyłem dwa dni... ale w końcu się poddałem (mimo, że uchodzę za niespotykanie cierpliwego człowieka), bo szło to niewyobrażalnie wolno i bez większych - nawet minimalnych efektów. Wpadłem na pomysł "skonstruowania" przyrządu do ustalenia wielkości stożka (był oryginalny, nieruszany) na zabieraku.

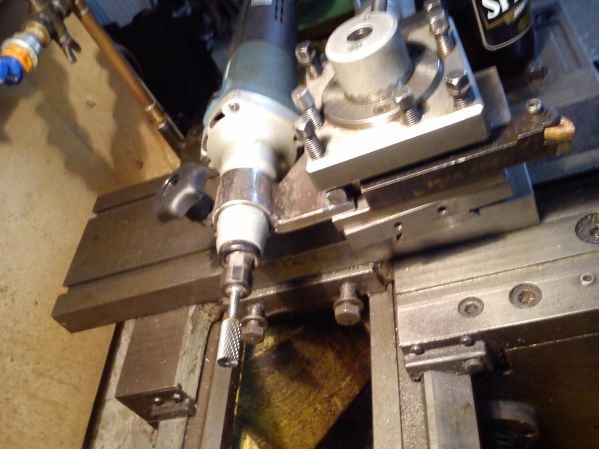

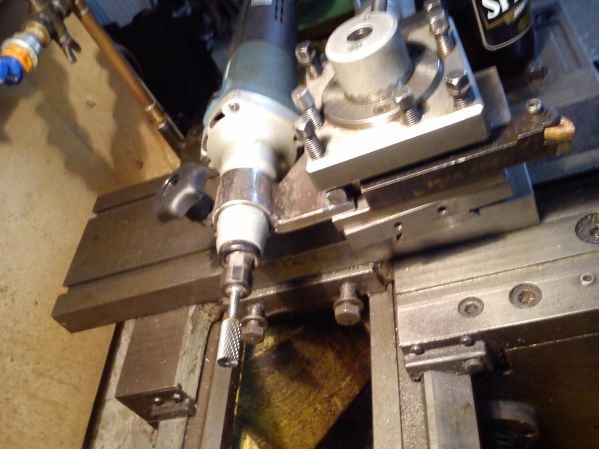

Napewno lepiej by było, gdyby zastosować grubszy materiał niż nożyki - ale ja nie miałem nic innego pod ręką.

Dopasowanie krawędzi nożyków do płaszczyzn zabieraka wymaga trochę cierpliwości ale idzie to zrobić.

Następnie przeniosłem ten wymiar na suport względem posuwu poprzecznego.

Na skali chyba nie wygląda, że jest 7°7'30" - i tu trochę zwątpiłem...

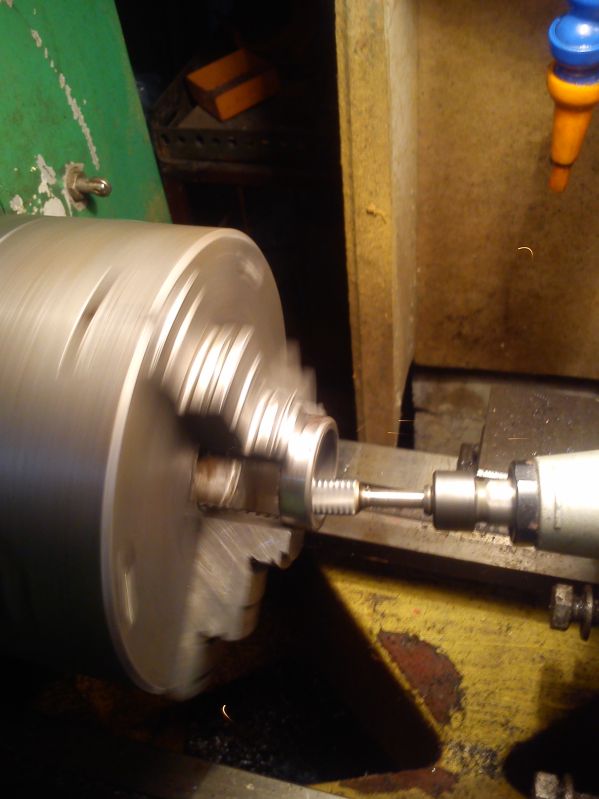

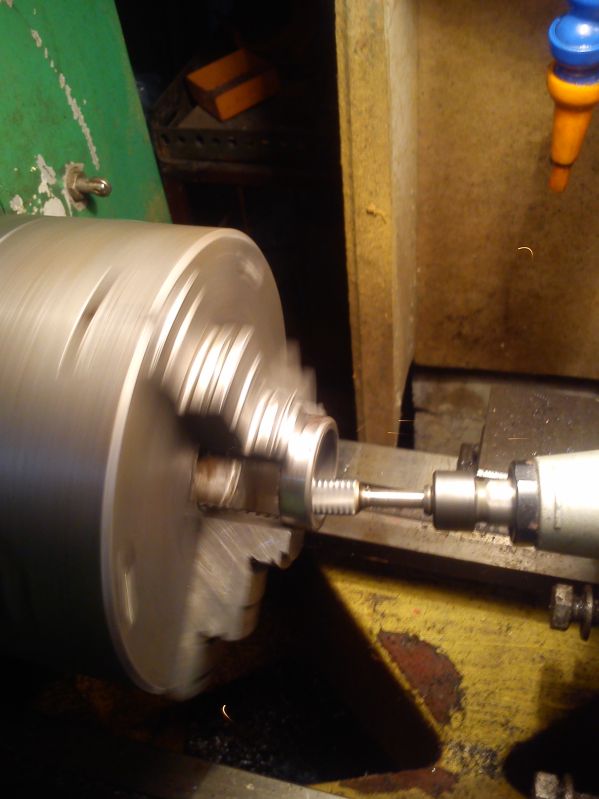

Kilka razy przetoczyłem stożek, oczywiście za każdym razem sprawdzając postęp dopasowywania elementu. Tu muszę napisać, że na początku posługiwałem się sprayem - ale później warstwa farby była już za gruba i używałem wodoodpornego markera.

Po uzyskaniu dość dopasowanej powierzchni (stożek około 2/3) - więcej już nie kombinowałem, bo tył przy wrzecionie był wcześniej zbyt głęboko zebrany i musiałbym bardzo dużo zebrać z płaszczyzny.

Po założeniu samego zabieraka czujnik pokazał 0,01 odchylenia mierząc zamek. Po założeniu uchwytu pomiar pokazał jakieś 3 setki odchylenia na obwodzie i około 5 mierząc od czoła. Piszę "podobnie" - bo uchwyt już niejedno "widział" i jest na nim dużo śladów od uderzeń - więc i wymiar może być niedokładny...

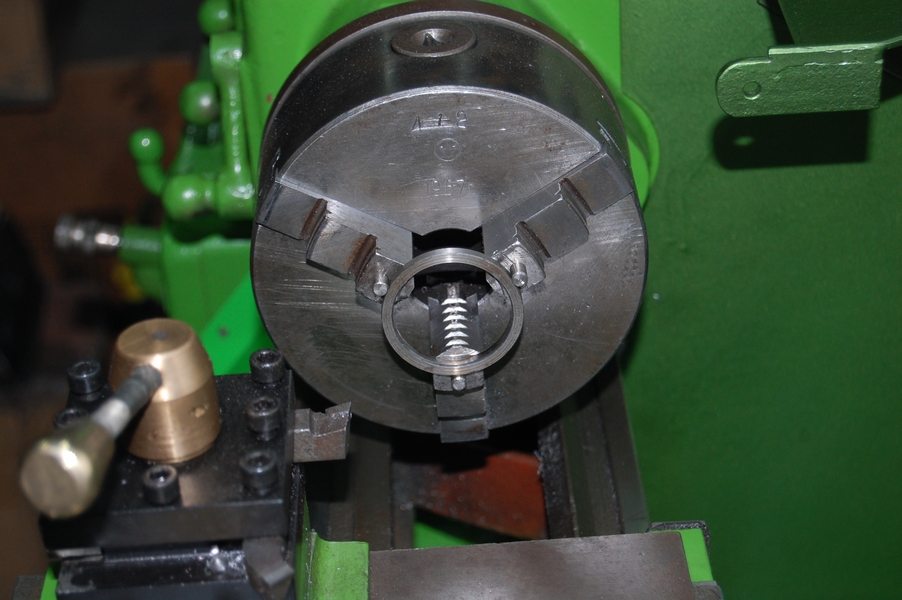

Okazało się jeszcze, że same szczęki również były przetaczane - więc pozostało mi dopasowanie ich do obecnego położenia uchwytu.

Była między nimi znaczna różnica (numery na szczękach takie same) - nim dało się usłyszeć, że frez zbiera trzy powierzchnie. Po całym zabiegu tyle z nich zostało...

Zamocowany szlifowany wałek w uchwycie obraca się bez żadnego bicia. Mimo mozolnej pracy, którą w to włożyłem - jestem bardzo zadowolony.

Ps. Bardzo dziękuję wszystkim za pomoc w tym temacie. Przepraszam również za niefachowy język, którym starałem się wszystko opisać - ale może komuś się to kiedyś przyda.

Po ciężkich bojach sprzęt działa. Pomyślałem sobie, że napiszę jak to robiłem - bo może komuś kiedyś się przyda taka informacja.

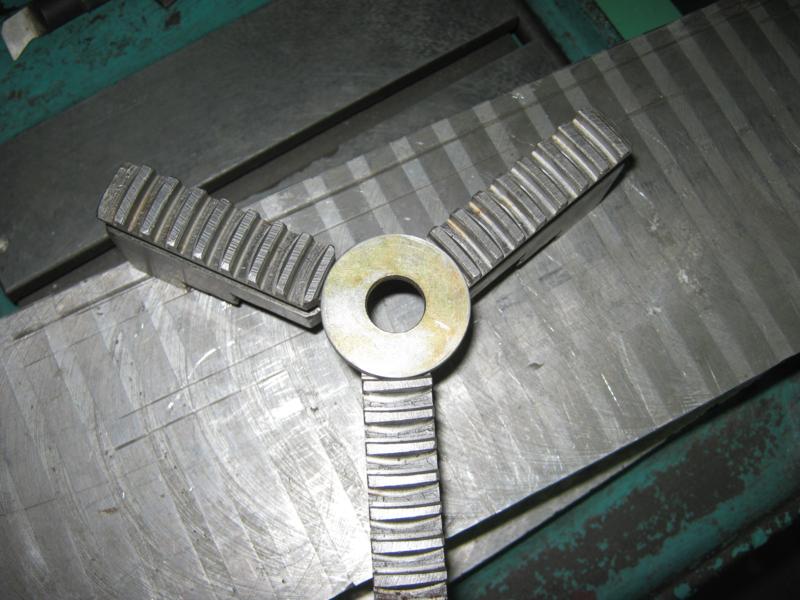

Otóż, walkę z papierem ściernym toczyłem dwa dni... ale w końcu się poddałem (mimo, że uchodzę za niespotykanie cierpliwego człowieka), bo szło to niewyobrażalnie wolno i bez większych - nawet minimalnych efektów. Wpadłem na pomysł "skonstruowania" przyrządu do ustalenia wielkości stożka (był oryginalny, nieruszany) na zabieraku.

Napewno lepiej by było, gdyby zastosować grubszy materiał niż nożyki - ale ja nie miałem nic innego pod ręką.

Dopasowanie krawędzi nożyków do płaszczyzn zabieraka wymaga trochę cierpliwości ale idzie to zrobić.

Następnie przeniosłem ten wymiar na suport względem posuwu poprzecznego.

Na skali chyba nie wygląda, że jest 7°7'30" - i tu trochę zwątpiłem...

Kilka razy przetoczyłem stożek, oczywiście za każdym razem sprawdzając postęp dopasowywania elementu. Tu muszę napisać, że na początku posługiwałem się sprayem - ale później warstwa farby była już za gruba i używałem wodoodpornego markera.

Po uzyskaniu dość dopasowanej powierzchni (stożek około 2/3) - więcej już nie kombinowałem, bo tył przy wrzecionie był wcześniej zbyt głęboko zebrany i musiałbym bardzo dużo zebrać z płaszczyzny.

Po założeniu samego zabieraka czujnik pokazał 0,01 odchylenia mierząc zamek. Po założeniu uchwytu pomiar pokazał jakieś 3 setki odchylenia na obwodzie i około 5 mierząc od czoła. Piszę "podobnie" - bo uchwyt już niejedno "widział" i jest na nim dużo śladów od uderzeń - więc i wymiar może być niedokładny...

Okazało się jeszcze, że same szczęki również były przetaczane - więc pozostało mi dopasowanie ich do obecnego położenia uchwytu.

Była między nimi znaczna różnica (numery na szczękach takie same) - nim dało się usłyszeć, że frez zbiera trzy powierzchnie. Po całym zabiegu tyle z nich zostało...

Zamocowany szlifowany wałek w uchwycie obraca się bez żadnego bicia. Mimo mozolnej pracy, którą w to włożyłem - jestem bardzo zadowolony.

Ps. Bardzo dziękuję wszystkim za pomoc w tym temacie. Przepraszam również za niefachowy język, którym starałem się wszystko opisać - ale może komuś się to kiedyś przyda.

-

bogus105

- Specjalista poziom 2 (min. 300)

- Posty w temacie: 2

- Posty: 424

- Rejestracja: 24 gru 2005, 12:59

- Lokalizacja: Bielsko-Biała

Mógłby Kolega wyjaśnić biżej jak się powinno przetoczyć/przefrezować/przeszlifować szczęki uchwytu? Myślałem o założeniu na szczęki 'obrączkę' stalową od zewnątrz - tak aby szczęki rozepchać i wtedy są cała wolne do obróbki (nie ma tego uskoku na samym końcu, który widać u Kolegi). Tylko czy to będzie dokładne - spirala przesuwające szczęki nie koniecznie musi być idealna?

-

RomanJ4

- Lider FORUM (min. 2000)

- Posty w temacie: 7

- Posty: 11969

- Rejestracja: 17 mar 2009, 08:55

- Lokalizacja: Skępe

I tego się właśnie nie powinno robićbogus105 pisze:założeniu na szczęki 'obrączkę' stalową od zewnątrz

Jeśli chcesz przeszlifować/toczyć szczęki wewnątrz, to musisz je na czymś zacisnąć jak do normalnego toczenia, inaczej luzu w tej pozycji nie skasujesz.

Najczęściej jest to wąski , pierścionek, podkładka, zamocowana na samym końcu szczęk wewnątrz uchwytu.

bądź za pomocą innych wynalazków

https://www.cnc.info.pl/topics56/bicie- ... t45058.htm

pozdrawiam,

Roman

Roman

-

slay70

Autor tematu - Znawca tematu (min. 80)

- Posty w temacie: 11

- Posty: 91

- Rejestracja: 25 lut 2013, 21:03

- Lokalizacja: pomorze

Otóż ten uskok na końcu szczęk po stronie wewnętrznej jak i zewnętrznej jest celowo zrobiony aby ułatwić równe zamocowanie np. krążka lub innego wąskiego elementu w uchwycie.

Co do samego wyrównania szczęk - to narzędzia jak na powyższym zdjęciu, natomiast obroty i posów jak najmniejsze. Cykl przejazdu powtarzałem cztery razy.

Co do samego wyrównania szczęk - to narzędzia jak na powyższym zdjęciu, natomiast obroty i posów jak najmniejsze. Cykl przejazdu powtarzałem cztery razy.