To ja podrążę temat kosztów napędów jeszcze chwilkę. Rachunek dla długości 0.5m

Napęd pasowy:

pasek: ~30zł (przekładnia + pas główny)

koła zębate: 30zł (przekładnia 1:4)

łożyska: 10zł

wałek: 5zł?

razem: 75zł

Da się taniej o 20zł przy użyciu przekładni zębatej zamiast pasowej, ale trudniej ustawić i luz jakiś będzie. Kasowanie luzu -> dodatkowe kilka zł.

zalety: szybkość, cisza, cena, łatwy montaż

wady: mała sztywność, duże gabaryty zespołu napędowego

koszt napędu śrubowego (śruba trapezowa):

śruba Tr10/2: 10zł

nakrętka z brązu: 22zł

łożyska: 6zł

sprzęgło: 22zł

obróbka śruby (zlecona) 30zł? nie wiem, sam toczyłem

razem: 90zł; można za 90 + czas, jeżeli obrobi się śruby własnym sumptem

zalety: cena, prostota, sztywność

wady: duże opory ruchu, mała prędkość, wrażliwość na ustawienie elementów, wymagana regulacja luzów

koszt napędu strunowego:

przekładnia pasowa: 35zł (ew. zębata 15zł)

łożyska: 4zł

wał: 5zł

linka: 5zł

bęben: robiony na zamówienie ze 300zł, jak nie lepiej

razem: od pyty

zalety: prosty montaż, duża prędkość, cisza

wady: cena, wątpliwa sztywność (linka)

edit

napęd na listwę zębatą:

listwa: 20zł

koło zębate: 3zł

przekładnia pasowa: 35zł lub zębata 15zł

wałek: 5zł

łożyska: 4zł

razem: 77 lub 57zł

zalety: cena, względnie prosty montaż, małe opory ruchu, duża prędkość

wady: luz, hałas (luz można kasować podwójną zębatką, najlepiej ze sprężyną); montaż wymaga dobrej równoległości listwy do prowadnic

dla kompletu - śruba toczna:

śruba z nakrętką (ebay) z obróbką końców: 150-200zł

łożyska: 10zł

sprzęgło: 20zł

razem: 180-230zł

zalety: precyzja, sztywność, małe opory, cisza, możliwa duża prędkość

wady: cena, wrażliwość na ustawienie konstrukcji

Napęd śrubowy najłatwiej upchnąć w maszynie, ale też wymaga największej dokładności ustawienia elementów. Napęd pasowy lub listwa zębata wychodzą tu chyba najkorzystniej.

"Pinokio" - pierwszy drewniak - sklejka 18

-

ursus_arctos

- Lider FORUM (min. 2000)

- Posty w temacie: 6

- Posty: 2083

- Rejestracja: 11 cze 2011, 18:29

- Lokalizacja: Warszawa / Lublin

-

ursus_arctos

- Lider FORUM (min. 2000)

- Posty w temacie: 6

- Posty: 2083

- Rejestracja: 11 cze 2011, 18:29

- Lokalizacja: Warszawa / Lublin

pisał:

napęd łańcuchowy (koszt podobny jak w pasowym, ale hałas i mniejsza dokładność, za to większa sztywność)

oraz bardziej egzotyczne formy napędów:

- napęd paskiem gładkim (wielorowkowym, klinowym, etc) + enkoder liniowy :>

- silnik liniowy

- silnik liniowy krokowy

Do kolekcji napędów jeszcze można dorzucić jeszczePorównywać koszty obu napędów chyba nie ma co, z tego co wiem paski nie kosztują 2-6 zł za mb tak jak linki ?

napęd łańcuchowy (koszt podobny jak w pasowym, ale hałas i mniejsza dokładność, za to większa sztywność)

oraz bardziej egzotyczne formy napędów:

- napęd paskiem gładkim (wielorowkowym, klinowym, etc) + enkoder liniowy :>

- silnik liniowy

- silnik liniowy krokowy

-

kamyk

Autor tematu - Znawca tematu (min. 80)

- Posty w temacie: 5

- Posty: 93

- Rejestracja: 22 gru 2004, 16:50

- Lokalizacja: Kraków Bieżanów

MlKl, wcale nie krytykuje Twojego podejścia do pracy i sam wielokrotnie wykorzystuje różnego rodzaju "odpady" samochodowe tj. piasty, tarcze hamulcowe, tłoczki hamulców jako komponenty lub materiały moich konstrukcji. Tym razem zakładam jednak, że projekt będzie miał znamiona powtarzalności i będzie się składał z "katalogowych" części.

smouki, dzięki za wsparcie . Budżet oczywiście postaram się aby był mniejszy niż wszystkie wymienione przez ursus_arctos techniki napędów.

. Budżet oczywiście postaram się aby był mniejszy niż wszystkie wymienione przez ursus_arctos techniki napędów.

ursus_arctos, mam nadzieje, że mój napęd jakoś się obroni. Nie mam go zamiaru bronić za wszelką cenę bez podstaw do tego.

Aby przedstawić, że skala problemu nie jest taka straszna posłużę się przykładem:

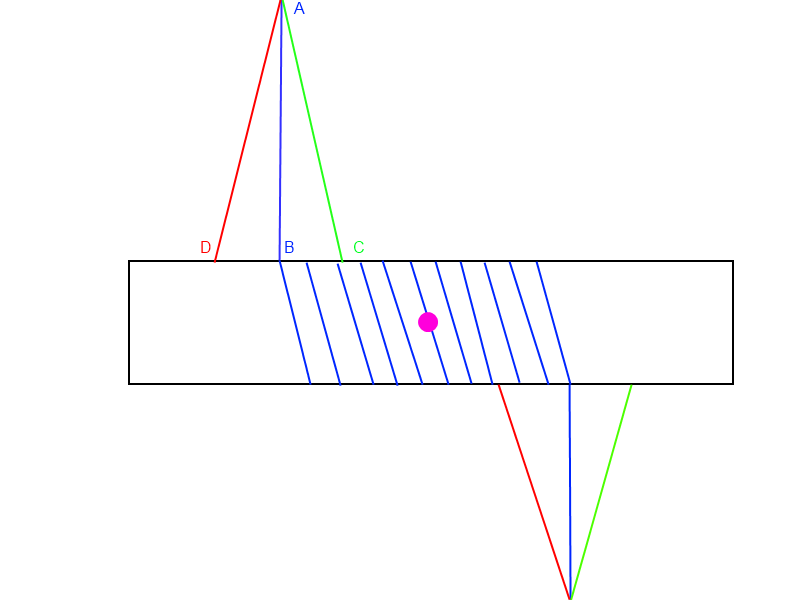

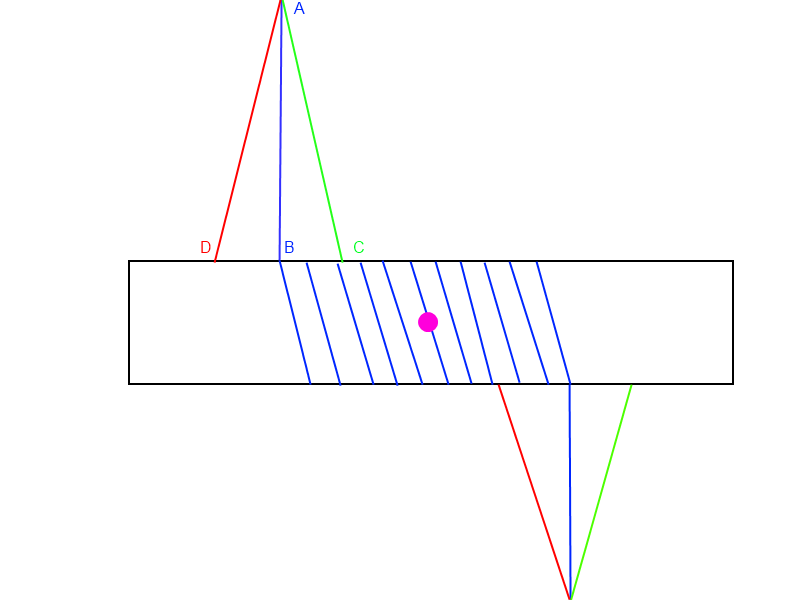

Sytuacja wygląda mniej więcej jak na powyższym rysunku.

Niebieski - pozycja środkowa

Czerwony i zielony - pozycje skrajne stołu.

Rozważę tu dłuższe osie X,Y ponieważ w osi Z efekt "pływania" linki na boki można spokojnie pominąć ponieważ tam potrzebne są tylko dwa obroty w całym zakresie.

W przypadku X i Y odległość A-B to jakieś 400mm.

Przy założeniu, że posłużę się 4mm linką i skok bębna też będzie 4mm to prosto można wyliczyć, że aby pokonać moje 590mm posuwu przy redukcji bloczkowej 1/2 potrzebuje przewinąć 1180 mm linki. Bęben w mojej konstrukcji ma 120mm na obwodzie, co daje nam około 10 zwojów na pełny zakres maszyny. Czyli pomiędzy skrajnymi pozycjami C i D będzie 10 zwojów co daje mam 40 mm - ergo linka od środkowej pozycji odchyli się do skrajnych o 20 mm.

Prosto można wyliczyć, że założona skrajna pozycja będzie się wiązała z wydłużeniem linki o:

=PIERWIASTEK(400*400+20*20)-400 co daje jakieś 0,49968mm

biorąc pod uwagę że efekt będzie obustronny powinienem to pomnożyć razy dwa, ale z uwagi na to, że zastosowana jest tu przekładnia bloczkowa 1/2 wydłużenie podzieli się /2.

Mamy więc zmianę długości linek o 0,5 mm

Jak widać z rysunku efekt ten będzie symetryczny z obu stron, więc nie będzie dochodziło do zmiany przesunięcia podczas ruchu stołu tylko do zwiększenia naciągu linki napędowej o wyliczone wyżej 0.5 mm.

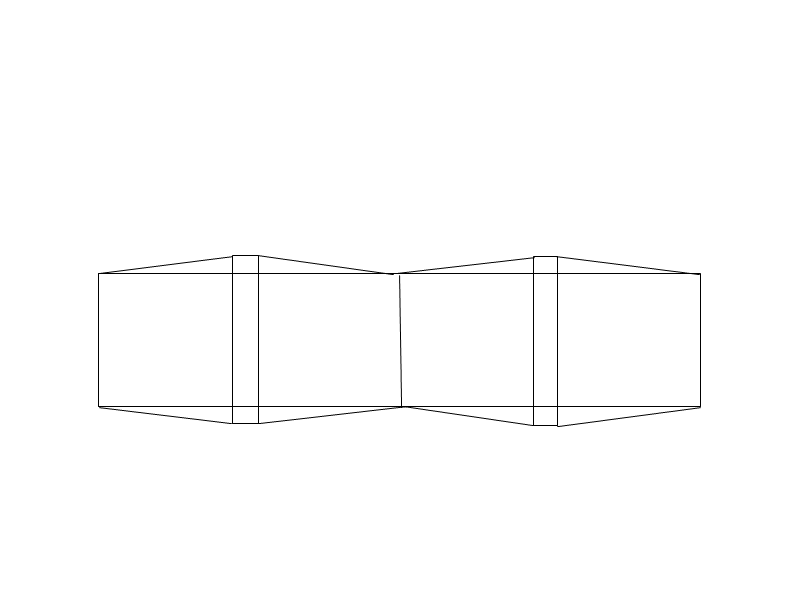

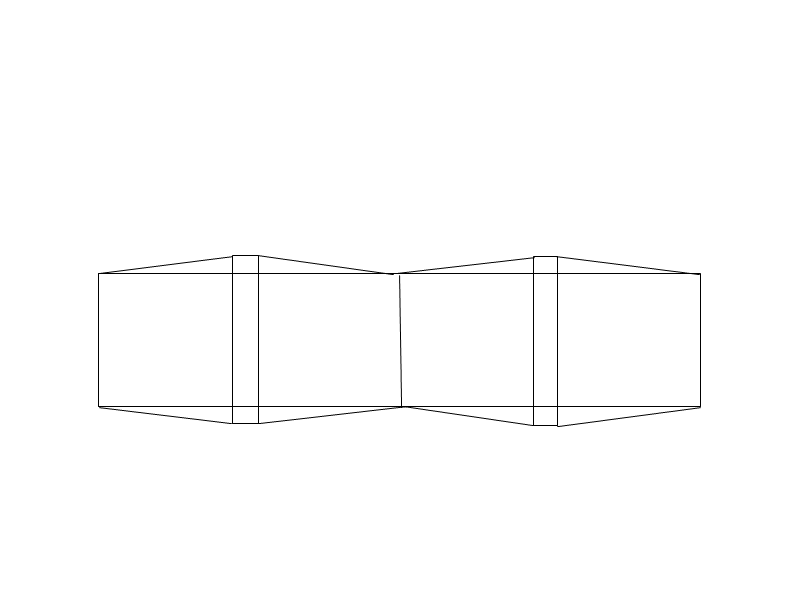

Profil bębna można natomiast przybliżyć liniowo do krzywej zmiany długości linki ponieważ nie wpłynie ona na ruch a tylko i wyłącznie na naprężenie linki. Zakładam więc, że sam bęben będzie miał kształt zbliżony do:

A o jakiej różnicy średnic jest tu mowa aby zgubić te 0.5 mm ??

Zakładając, że obwód startowy (w pozycji środkowej) ma 120mm to skrajna pozycja będzie miała 119.5 ergo:

średnica środkowa 120/3.14 = 38.21656

średnica skrajna 119.5/3.14=38.057325

Biorąc pod uwagę jakkolwiek niski współczynnik rozciągliwości czy to pasków czy linki stalowej czy też kevlarowej, 0.5mm i liniowe zamiast realne przybliżenie krzywizny bębna do realnego wydłużenia się linki można według mnie pominąć zwłaszcza, że efekt ten będzie oddziaływał raczej na zmęczenie materiału a nie na przesunięcie stołu.

Jasne, że to tylko teoria i w praniu może się okazać, że to o D rozbić ale z tym 300 zł za bęben to przesada. Równie dobrze mógłbym dać tam po prostu wałek aluminiowy bez gwintu i bez profilu. Należy podkreślić, że to 0.5 to najbardziej pesymistyczny wariant i wartość ta szybko maleje do 0 przy zbliżaniu się do pozycji środkowej.

Co do zastosowanie techniki napędu dalej będę się upierał że zastosowanie linki będzie miało swoje plusy. Wytrzymałość linki będzie o wiele większa niż paska ponieważ obciążenia będą przenoszone przez całą linkę a nie tylko przez neoprenowe zęby paska. Widziałem przypadki, że pas wytrzymywał a zęby zostały ścięte przy wysokich przyspieszeniach i opóźnieniach. Linka o założonej średnicy 4mm zrywa się przy około 700-750kg a przy przekładni bloczkowej siła rozłoży się na dwie linki, czyli układ (linki) powinien wytrzymać 1400 kg.

Z tego co wiem siły zrywające kordu paska 3M wahają się w okolicy 158N na każdy milimetr a paska 5M około 316N co dla 15mm paska dawałoby to 2370N ~= 237kg dla 3M i 474kg dla 5M (nie jestem pewien czy dobrze operuje jednostkami). I jest to zerwanie kordu a nie zębów paska, które nastąpi dużo wcześniej. Z bardzo przybliżonych estymacji wynika według mnie, że dzięki lince można osiągnąć większą "kuloodporność" niższym kosztem niż za pomocą paska.

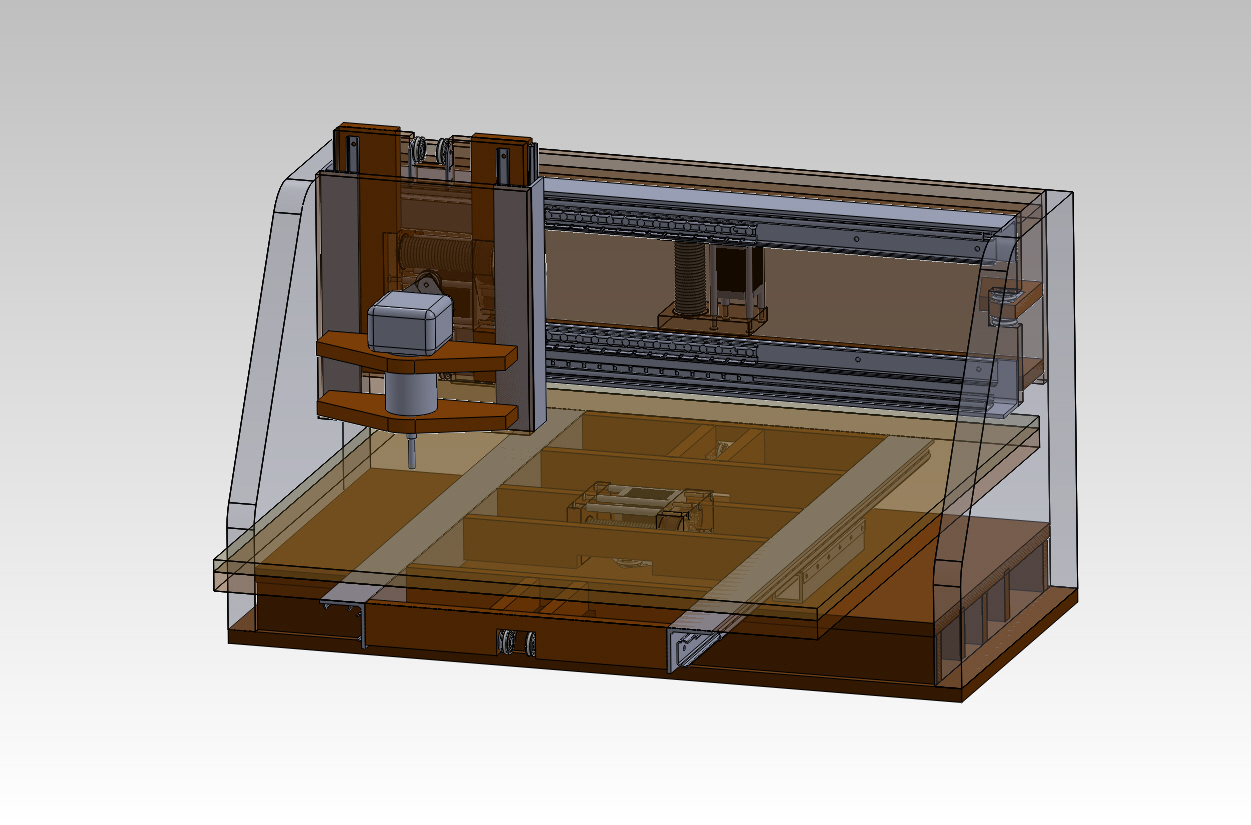

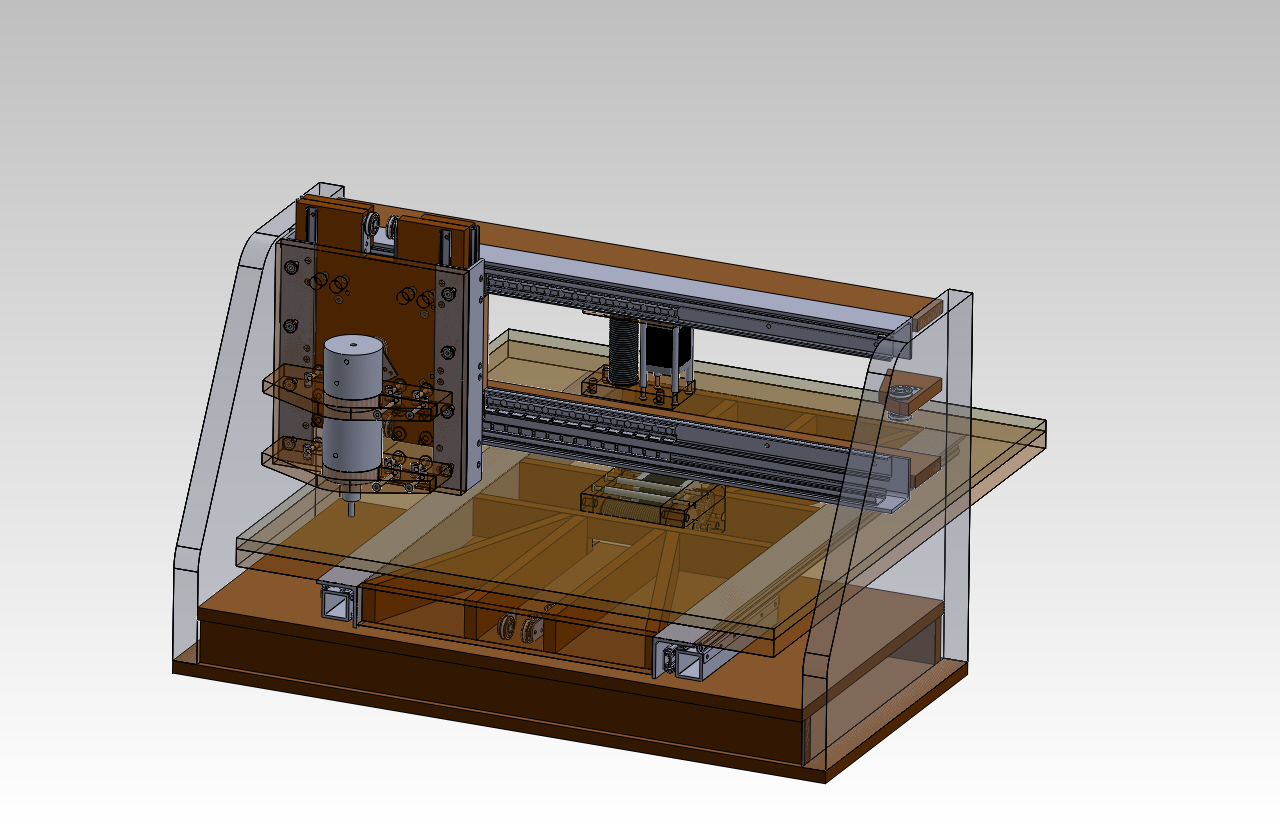

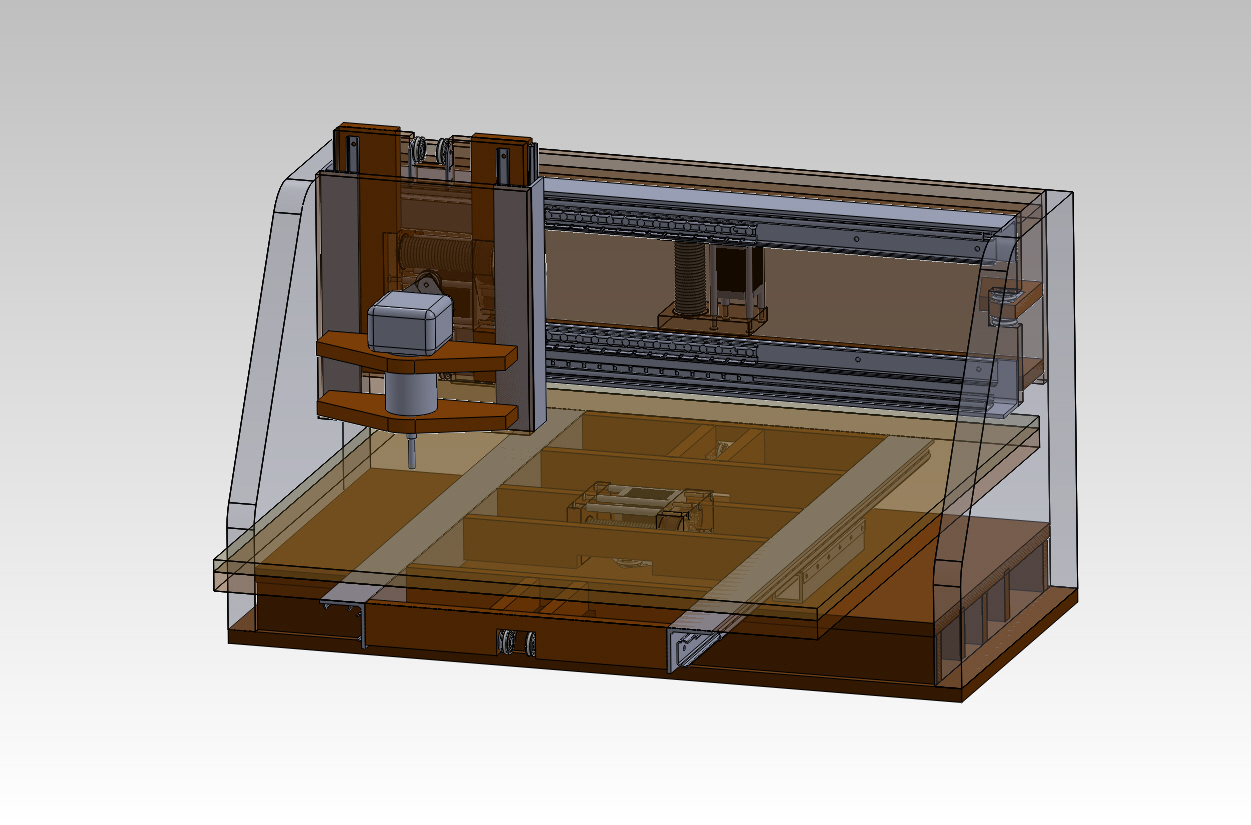

Napęd paskowy oczywiście bardzo mi się podoba i szczerze mówiąc już rozpocząłem kolejny projekt modelarskiej, zamkniętej, cichej frezarki na biurko napędzanej paskami (ale po kolei najpierw drewniak)

P.S. Sorry za odręczne rysunki

smouki, dzięki za wsparcie

ursus_arctos, mam nadzieje, że mój napęd jakoś się obroni. Nie mam go zamiaru bronić za wszelką cenę bez podstaw do tego.

Aby przedstawić, że skala problemu nie jest taka straszna posłużę się przykładem:

Sytuacja wygląda mniej więcej jak na powyższym rysunku.

Niebieski - pozycja środkowa

Czerwony i zielony - pozycje skrajne stołu.

Rozważę tu dłuższe osie X,Y ponieważ w osi Z efekt "pływania" linki na boki można spokojnie pominąć ponieważ tam potrzebne są tylko dwa obroty w całym zakresie.

W przypadku X i Y odległość A-B to jakieś 400mm.

Przy założeniu, że posłużę się 4mm linką i skok bębna też będzie 4mm to prosto można wyliczyć, że aby pokonać moje 590mm posuwu przy redukcji bloczkowej 1/2 potrzebuje przewinąć 1180 mm linki. Bęben w mojej konstrukcji ma 120mm na obwodzie, co daje nam około 10 zwojów na pełny zakres maszyny. Czyli pomiędzy skrajnymi pozycjami C i D będzie 10 zwojów co daje mam 40 mm - ergo linka od środkowej pozycji odchyli się do skrajnych o 20 mm.

Prosto można wyliczyć, że założona skrajna pozycja będzie się wiązała z wydłużeniem linki o:

=PIERWIASTEK(400*400+20*20)-400 co daje jakieś 0,49968mm

biorąc pod uwagę że efekt będzie obustronny powinienem to pomnożyć razy dwa, ale z uwagi na to, że zastosowana jest tu przekładnia bloczkowa 1/2 wydłużenie podzieli się /2.

Mamy więc zmianę długości linek o 0,5 mm

Jak widać z rysunku efekt ten będzie symetryczny z obu stron, więc nie będzie dochodziło do zmiany przesunięcia podczas ruchu stołu tylko do zwiększenia naciągu linki napędowej o wyliczone wyżej 0.5 mm.

Profil bębna można natomiast przybliżyć liniowo do krzywej zmiany długości linki ponieważ nie wpłynie ona na ruch a tylko i wyłącznie na naprężenie linki. Zakładam więc, że sam bęben będzie miał kształt zbliżony do:

A o jakiej różnicy średnic jest tu mowa aby zgubić te 0.5 mm ??

Zakładając, że obwód startowy (w pozycji środkowej) ma 120mm to skrajna pozycja będzie miała 119.5 ergo:

średnica środkowa 120/3.14 = 38.21656

średnica skrajna 119.5/3.14=38.057325

Biorąc pod uwagę jakkolwiek niski współczynnik rozciągliwości czy to pasków czy linki stalowej czy też kevlarowej, 0.5mm i liniowe zamiast realne przybliżenie krzywizny bębna do realnego wydłużenia się linki można według mnie pominąć zwłaszcza, że efekt ten będzie oddziaływał raczej na zmęczenie materiału a nie na przesunięcie stołu.

Jasne, że to tylko teoria i w praniu może się okazać, że to o D rozbić ale z tym 300 zł za bęben to przesada. Równie dobrze mógłbym dać tam po prostu wałek aluminiowy bez gwintu i bez profilu. Należy podkreślić, że to 0.5 to najbardziej pesymistyczny wariant i wartość ta szybko maleje do 0 przy zbliżaniu się do pozycji środkowej.

Co do zastosowanie techniki napędu dalej będę się upierał że zastosowanie linki będzie miało swoje plusy. Wytrzymałość linki będzie o wiele większa niż paska ponieważ obciążenia będą przenoszone przez całą linkę a nie tylko przez neoprenowe zęby paska. Widziałem przypadki, że pas wytrzymywał a zęby zostały ścięte przy wysokich przyspieszeniach i opóźnieniach. Linka o założonej średnicy 4mm zrywa się przy około 700-750kg a przy przekładni bloczkowej siła rozłoży się na dwie linki, czyli układ (linki) powinien wytrzymać 1400 kg.

Z tego co wiem siły zrywające kordu paska 3M wahają się w okolicy 158N na każdy milimetr a paska 5M około 316N co dla 15mm paska dawałoby to 2370N ~= 237kg dla 3M i 474kg dla 5M (nie jestem pewien czy dobrze operuje jednostkami). I jest to zerwanie kordu a nie zębów paska, które nastąpi dużo wcześniej. Z bardzo przybliżonych estymacji wynika według mnie, że dzięki lince można osiągnąć większą "kuloodporność" niższym kosztem niż za pomocą paska.

Napęd paskowy oczywiście bardzo mi się podoba i szczerze mówiąc już rozpocząłem kolejny projekt modelarskiej, zamkniętej, cichej frezarki na biurko napędzanej paskami (ale po kolei najpierw drewniak)

P.S. Sorry za odręczne rysunki

-

ursus_arctos

- Lider FORUM (min. 2000)

- Posty w temacie: 6

- Posty: 2083

- Rejestracja: 11 cze 2011, 18:29

- Lokalizacja: Warszawa / Lublin

Jeżeli bęben będzie bez gwintu, tylko np. z rolką dociskającą, to po przybliżeniu 2 stożkami może coś z tego będzie w niezaporowej cenie. Gwint na stożku będzie raczej drogi; gładkie stożki powinny być w przystępnej cenie. Problem tego napędu jest taki, że jest obliczony na jedną konkretną maszynę i nie da się go przełożyć do innej - w napędzie pasowym można całą jednostkę napędową przełożyć, wymieniając tylko pas na dłuższy/krótszy; można też użyć identycznych modułów we wszystkich osiach (a na pewno w poziomych).

BTW - czy w projektowanej modelarskiej maszynie Z też będzie na pasku, czy jednak śruba jakaś? Zetkę się bardzo wygodnie na trapezówkach robi, bo nie wymaga kasowania luzu - zwłaszcza w systemie z ruchomymi prowadnicami i silnikiem grawitacja załatwia sprawę. Wrzeciono (kress) waży 1.5kg, wałki 0.5kg, silnik 0.5kg, konstrukcja 0.5kg -> razem 3kg obciążenia.

BTW - czy w projektowanej modelarskiej maszynie Z też będzie na pasku, czy jednak śruba jakaś? Zetkę się bardzo wygodnie na trapezówkach robi, bo nie wymaga kasowania luzu - zwłaszcza w systemie z ruchomymi prowadnicami i silnikiem grawitacja załatwia sprawę. Wrzeciono (kress) waży 1.5kg, wałki 0.5kg, silnik 0.5kg, konstrukcja 0.5kg -> razem 3kg obciążenia.

-

kamyk

Autor tematu - Znawca tematu (min. 80)

- Posty w temacie: 5

- Posty: 93

- Rejestracja: 22 gru 2004, 16:50

- Lokalizacja: Kraków Bieżanów

Pomyślałem sobie, że przy okazji tego projektu nauczę się czegoś nowego:

- sterowanie CNC

- obróbka sklejki

- nowe materiały (kevlar)

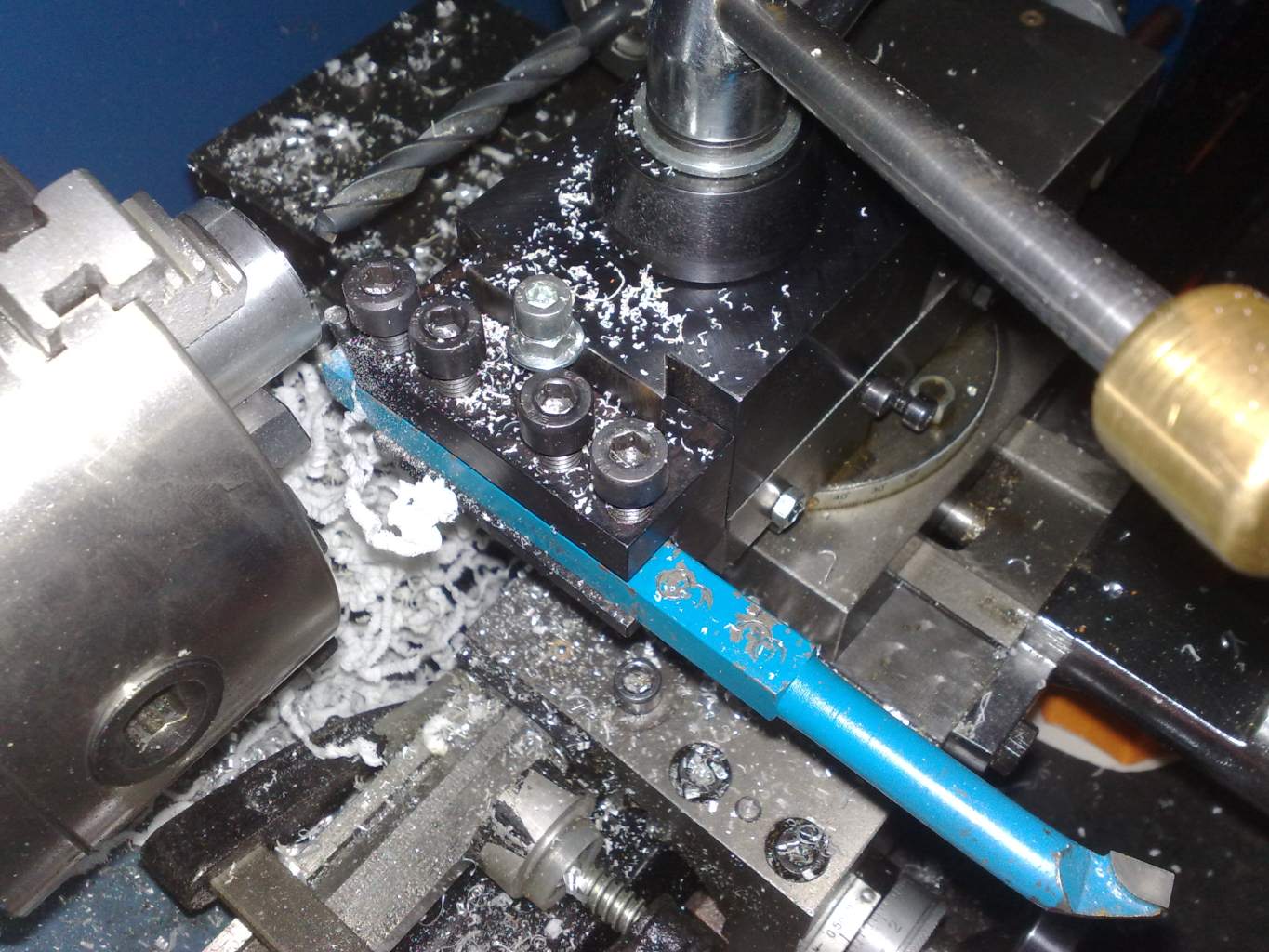

- Poradnik tokarza - Dudik (toczenie kształtowe)

Domyślam się, że stożek i rolkę będzie łatwiej wykonać, ale spróbuje połączyć technikę toczenia kształtowego i gwintowania nożem kształtowym (okrągłym), w efekcie powinien wyjść idealny bęben do napędu. Jeśli dobrze wykona się wzorzec każdy następny można będzie wykonać np techniką odlewania. W każdym bądź razie "utrudnienie" sobie sprawy w przypadku wykonania bębna jest tu zamierzone.

Jeśli chodzi o skalowalność tego napędu to akurat ten konkretny będzie mógł obsłużyć maszynki o polu roboczym do 700mm i więcej jeśli linka będzie cieńsza. Ja we wszystkich osiach zastosowałem ten sam element, jedyna różnica to długość linki osi Z.

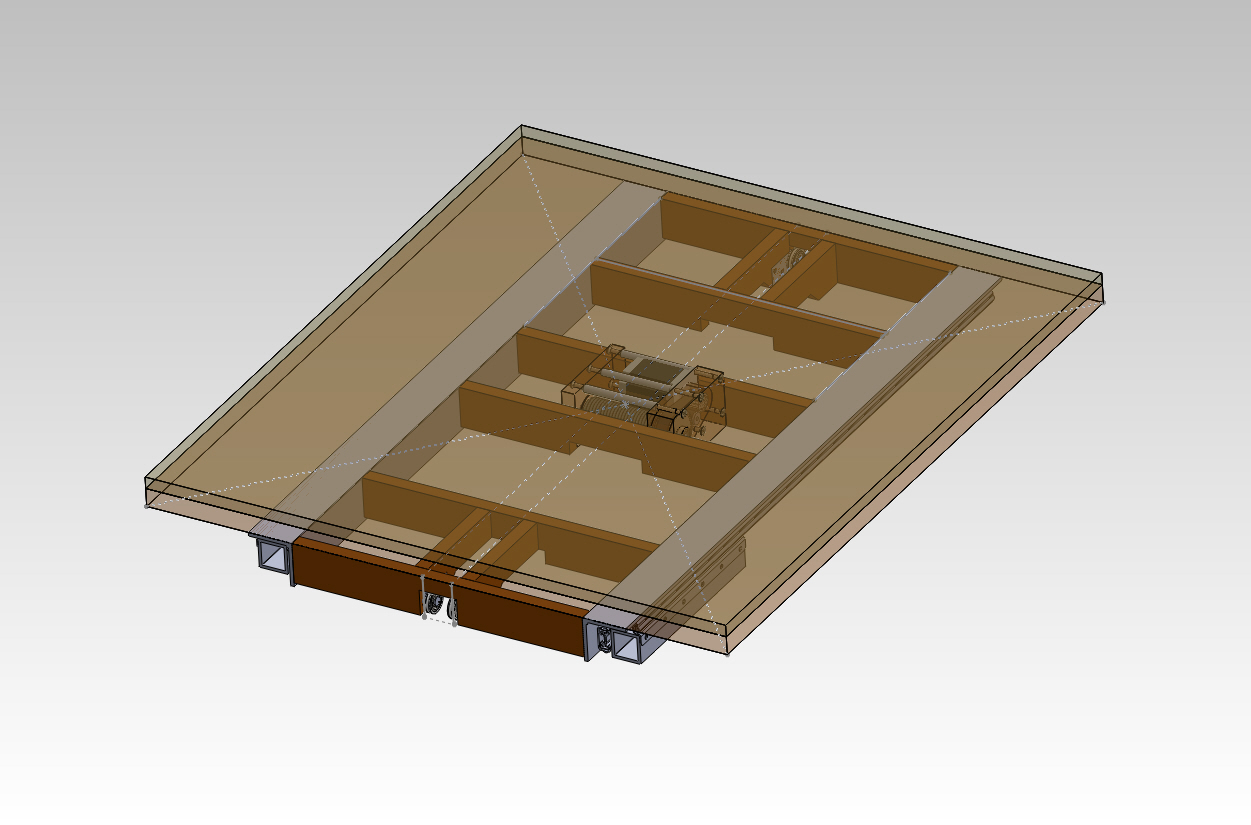

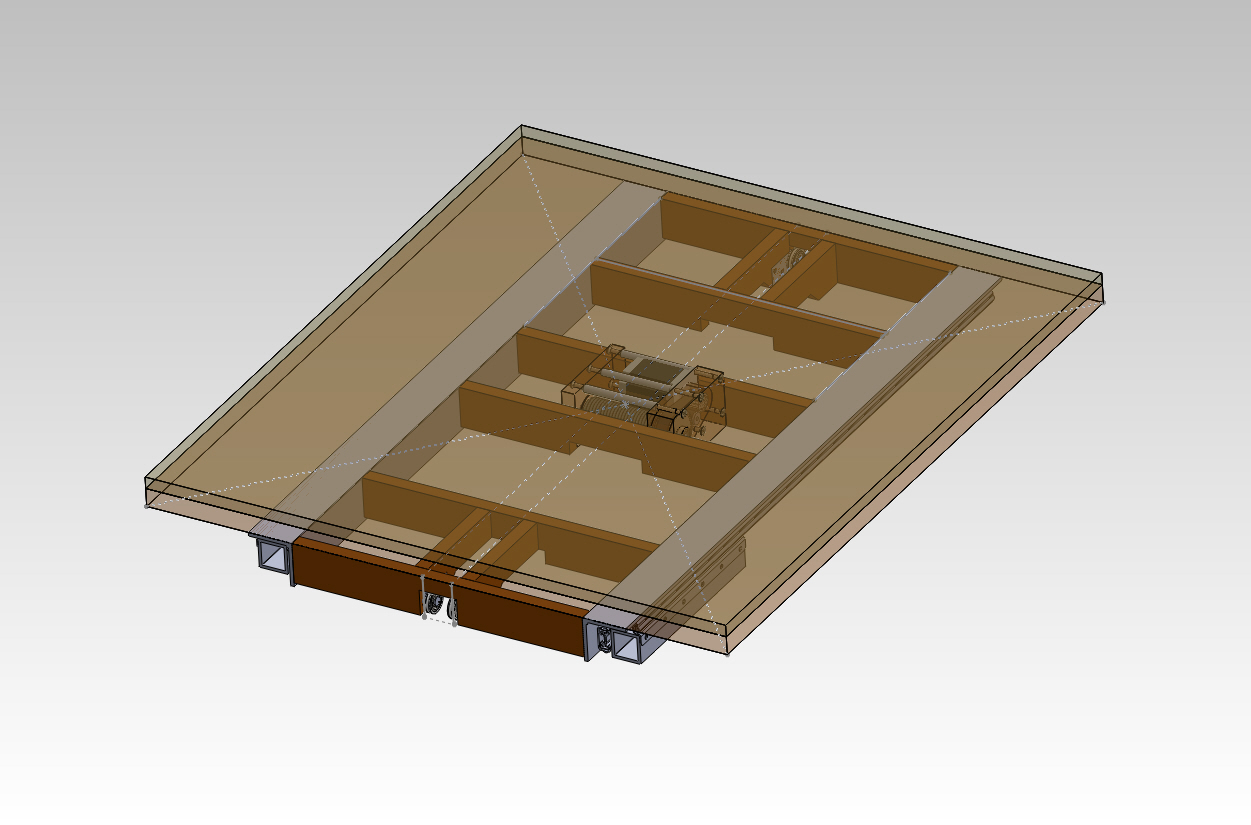

W międzyczasie wymyśliłem jak zmodyfikować stół tak aby był sztywniejszy według sugesti ursus_arctos, a przy okazji żeby ułożenie linki było identyczne jak w osi belki. Dzięki temu dwie linki w maszynie będą takie same, maszyna będzie niższa chociaż trudniej będzie nawlec linkę, ale nie powinno być jakoś najgorzej. Dodatkowo ubyły dwie rolki prowadzące ze stołu, które przenosiły napęd na lewą stronę (to na pewno na plus).

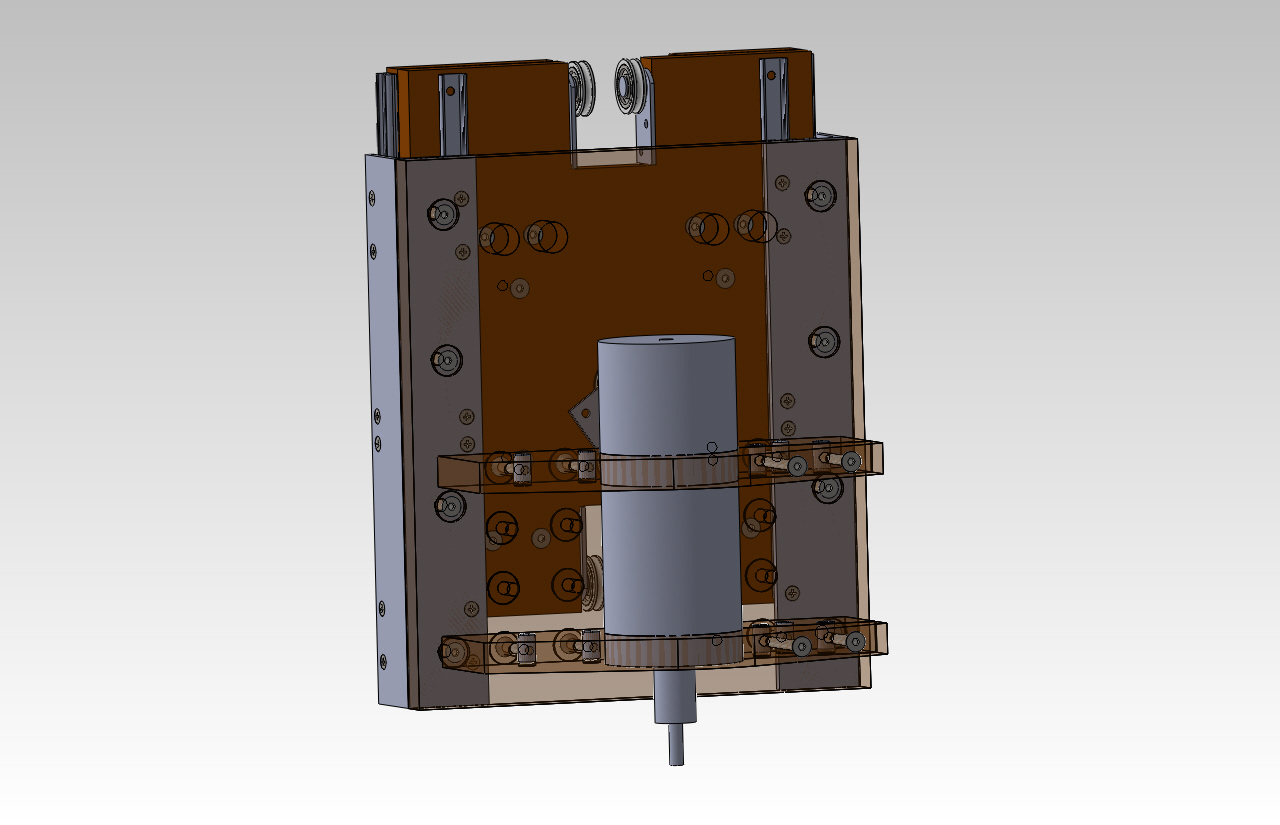

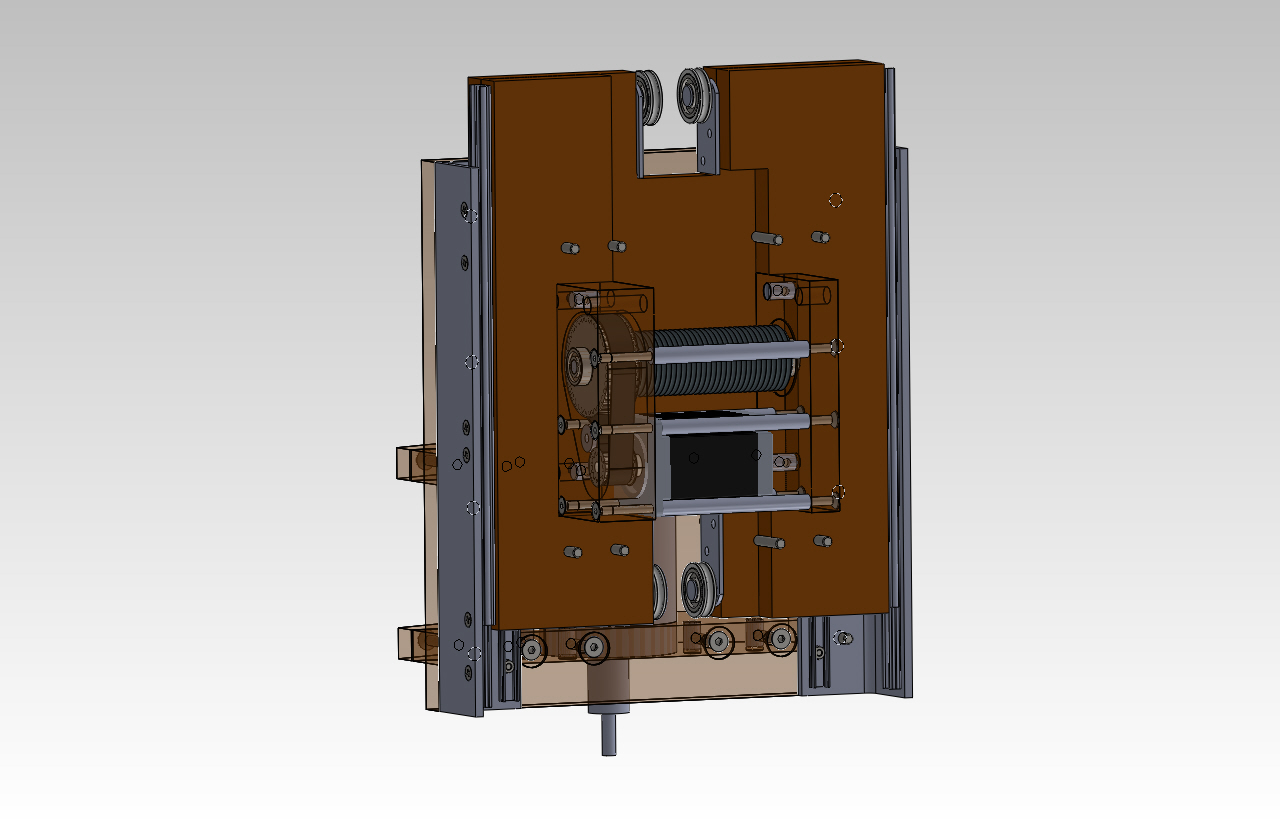

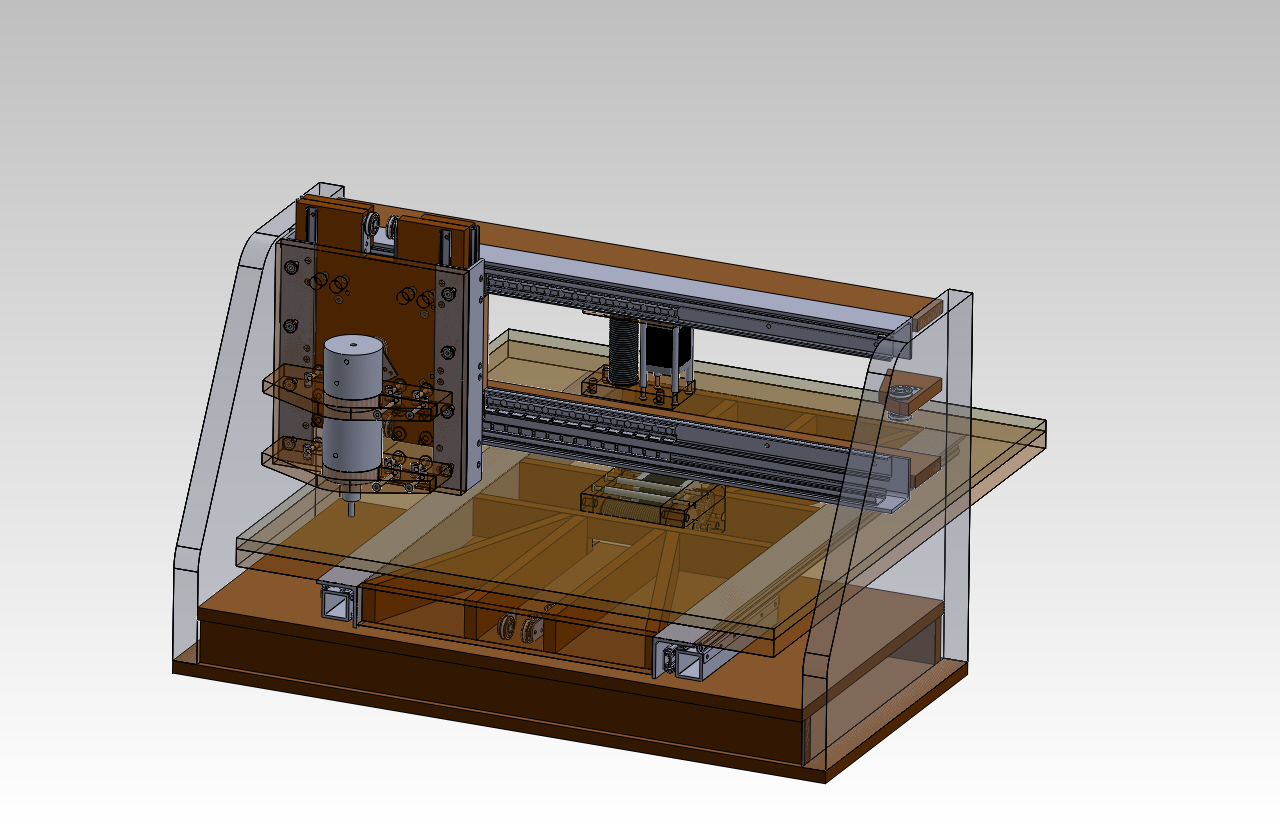

PDF 3D v1.1

Tymczasem namierzyłem linki i jak tylko wprowadzę ostatnie modyfikacje i będę znał dokładną długość linek powstaną 4 zestawy linek napędowych, które poddane zostaną testom.

1. stal 3 mm w koszulce z tworzywa (pracuje pod wpływem zmian temp, mało giętka)

2. Dyneema 3 mm bez oplotu (niełamliwa, dużo mocniejsza niż kevlar i odporna na UV ale ma tendencje do pływania przy długotrwałych naprężeniach - ciekawe jak bardzo)

3. Dyneema 4 mm bez oplotu

4. Kevlar 4 mm bez oplotu (podatny na UV i nie lubi łamania na małych rolkach, ani węzłów, przewodzi prąd)

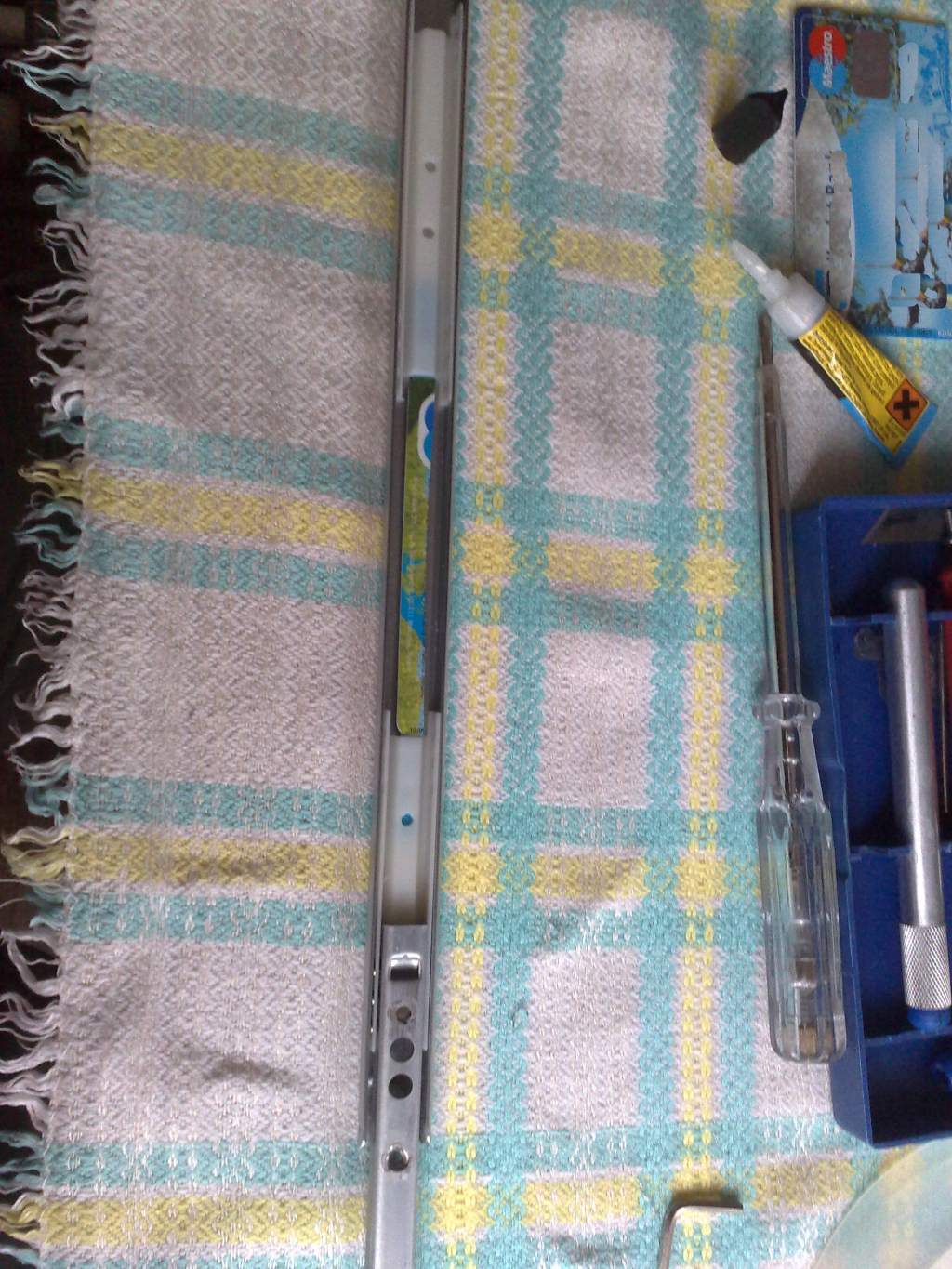

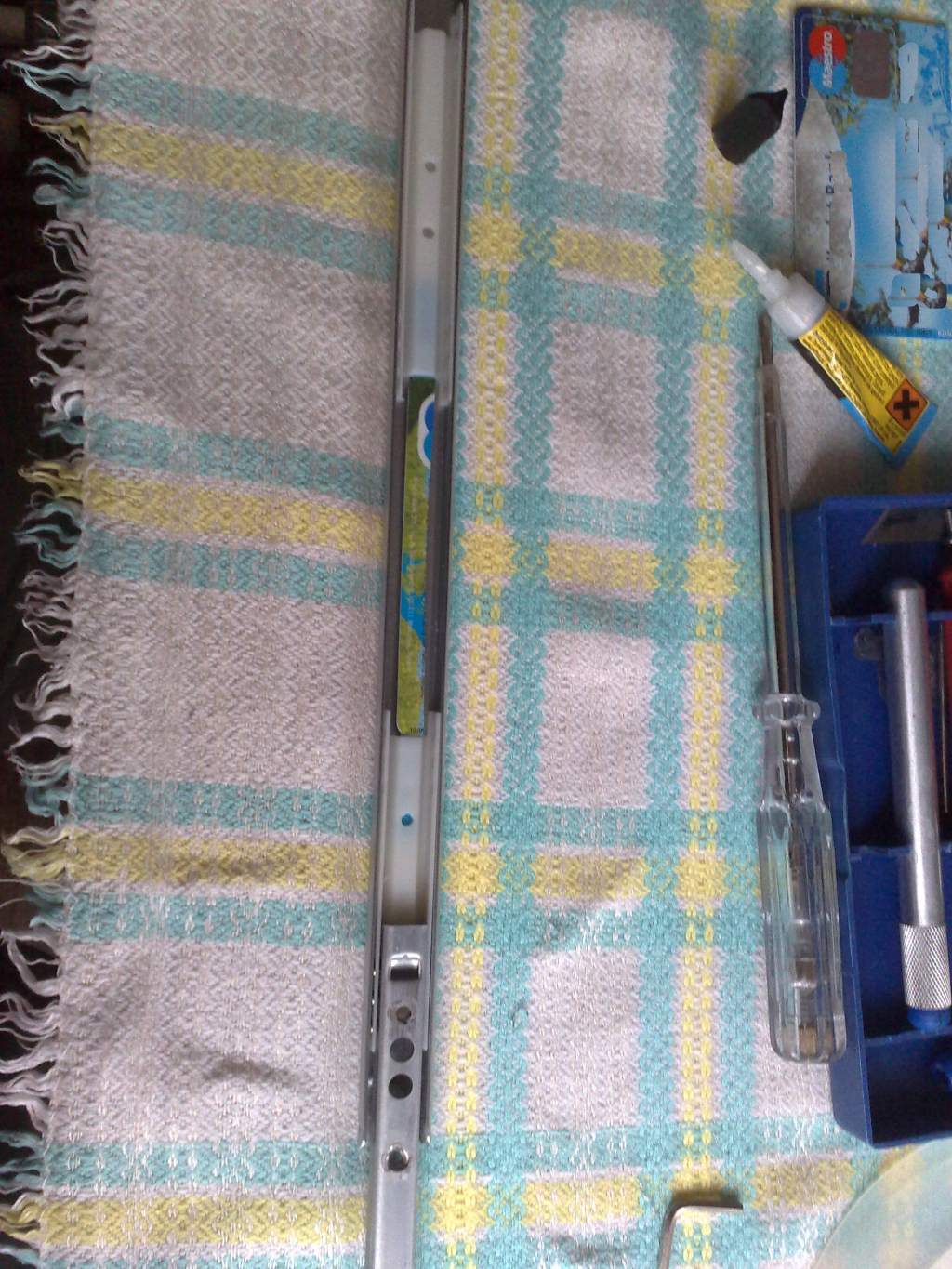

Zorganizowałem też rolki do linek - miały to być początkowo okucia dolne do drzwi szafy przesuwanej ale udało mi się okazyjnie (4x taniej) kupić prawie identyczny element do składanych drzwi garażowych, nie mają tylko okrągłego rowka na rolce - to się zrobi. (Zdjęcia później)

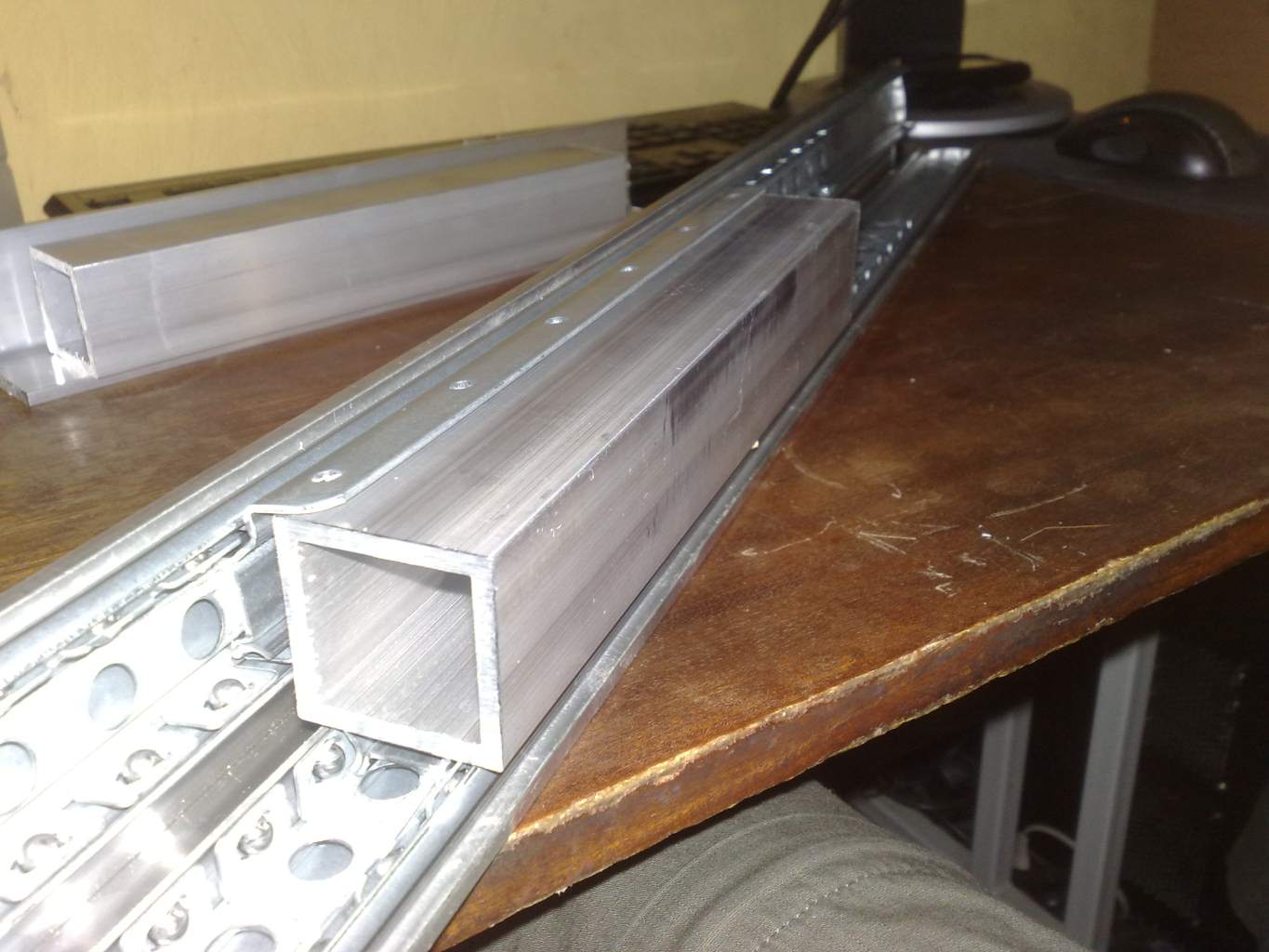

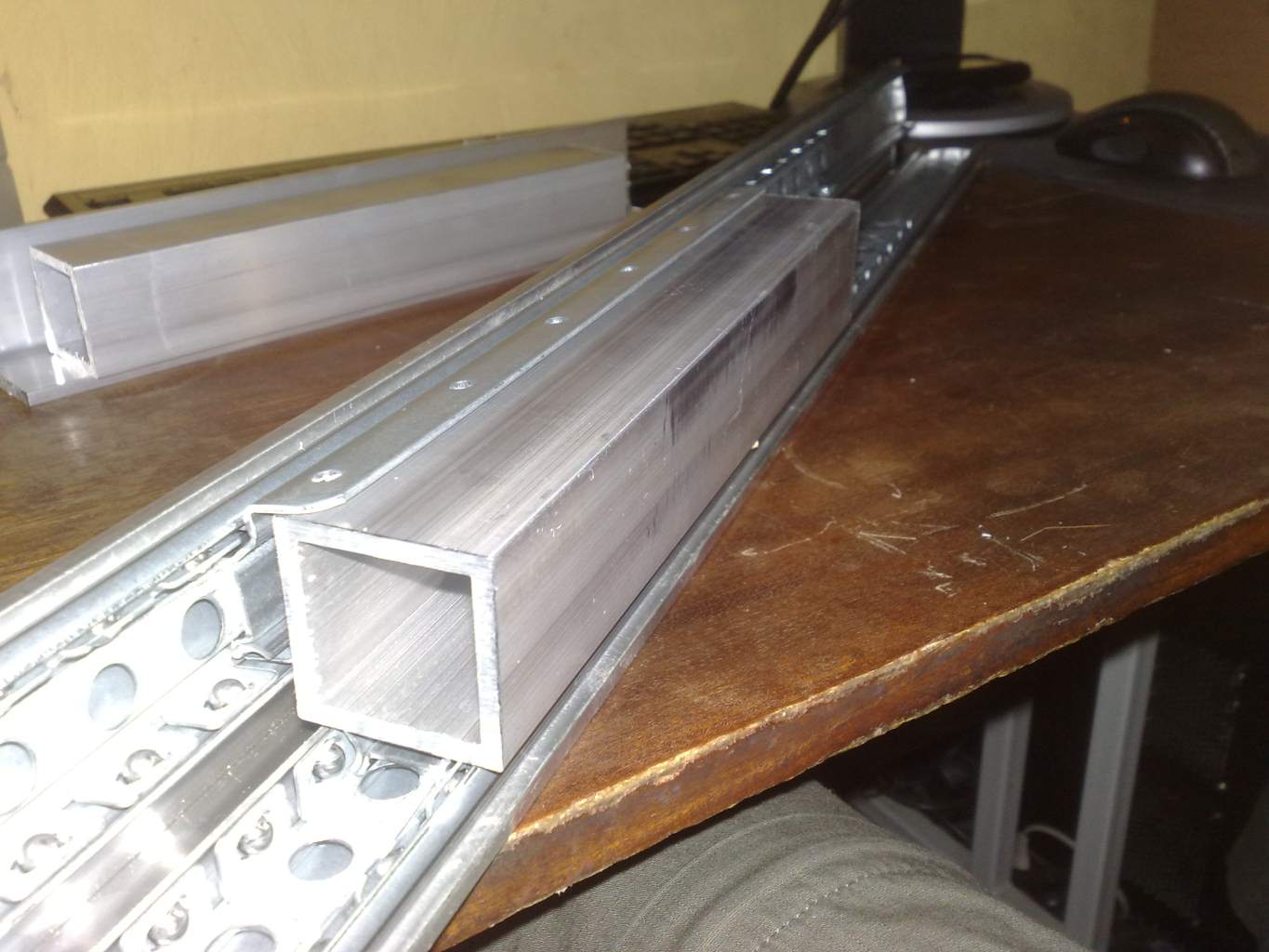

Prowadnice stołowe i szufladowe też już są, w ich przypadku trzeba będzie przełożyć koszyki i kupić odpowiednie profile aluminiowe, których niestety nie mieli na stanie magazynowym, trzeba będzie zamówić.

Pozostaje zdobycie śrub szwedzkich, rozmieszczenie otworów pod nakrętki młoteczkowe i zlecenie wycięcia konstrukcji (Miałem to robić ręcznie ale nie wiem kiedy by się znalazł na to czas). Tak przy okazji wie ktoś może jak daleko od krawędzi materiału taka nakrętka śruby szwedzkiej powinna być umieszczona? Nie mam pod ręką mebli z Ikea żeby podpatrzeć.

BTW - drugi projekt obejmuje naprawdę MAŁĄ frezarkę, która bardziej będzie przypominała drukarkę biurkową, więc kres tam nie wejdzie. Będzie to raczej wrzeciono z silnika modelarskiego z przekładnia pasową. Napęd Z to mini śruba kulowa, ale to temat na kolejny wątek po skończeniu drewniaka. Chyba, że poniosę sromotną porażkę i moja psychika tego nie wytrzyma hehe.

hehe.

EDIT

Jako, że sam lubię oglądać zdjęcia tego co robicie to też trochę ich wstawię

Zdjęcia fantów i ich modyfikacji

prowadnica stołowa oraz prowadnice szufladowe (jedna była dawcą organów)

Wlutowanie nakrętek w prowadnice

dokładanie koszyka od dawcy do właściwej prowadnicy + stały dystans

rolka drzwi garażowych i pasujący do niej "homemade" uchwyt na wcisk

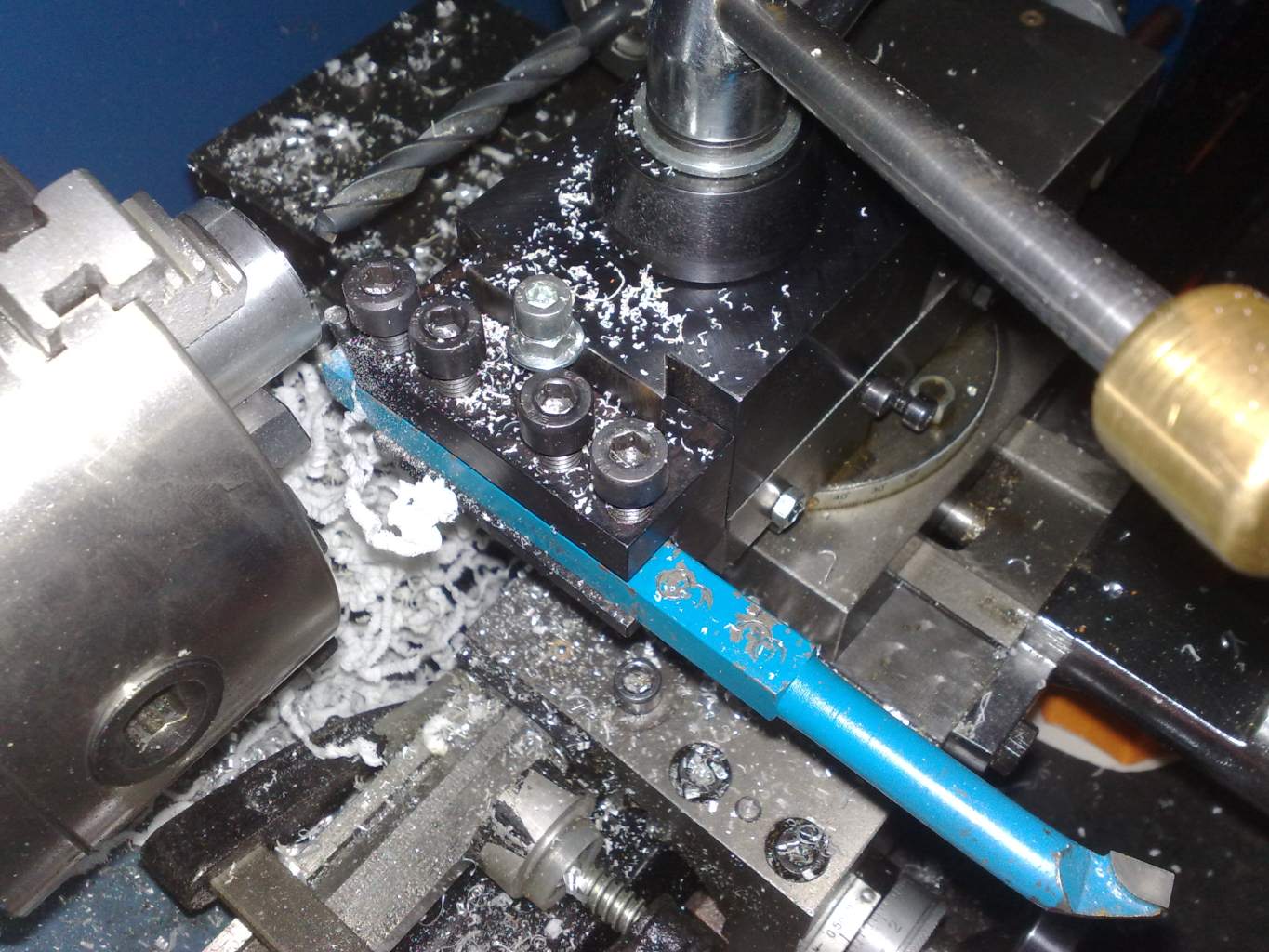

Nóż kształtowy z uszkodzonego wiertła

Nóż i wiertło jako docisk - kieł był tu za krótki

gotowe roleczki - produkcja szła błyskawicznie

- produkcja szła błyskawicznie

Przed i po (rolki z rowkami są normalnie dostępne !!)

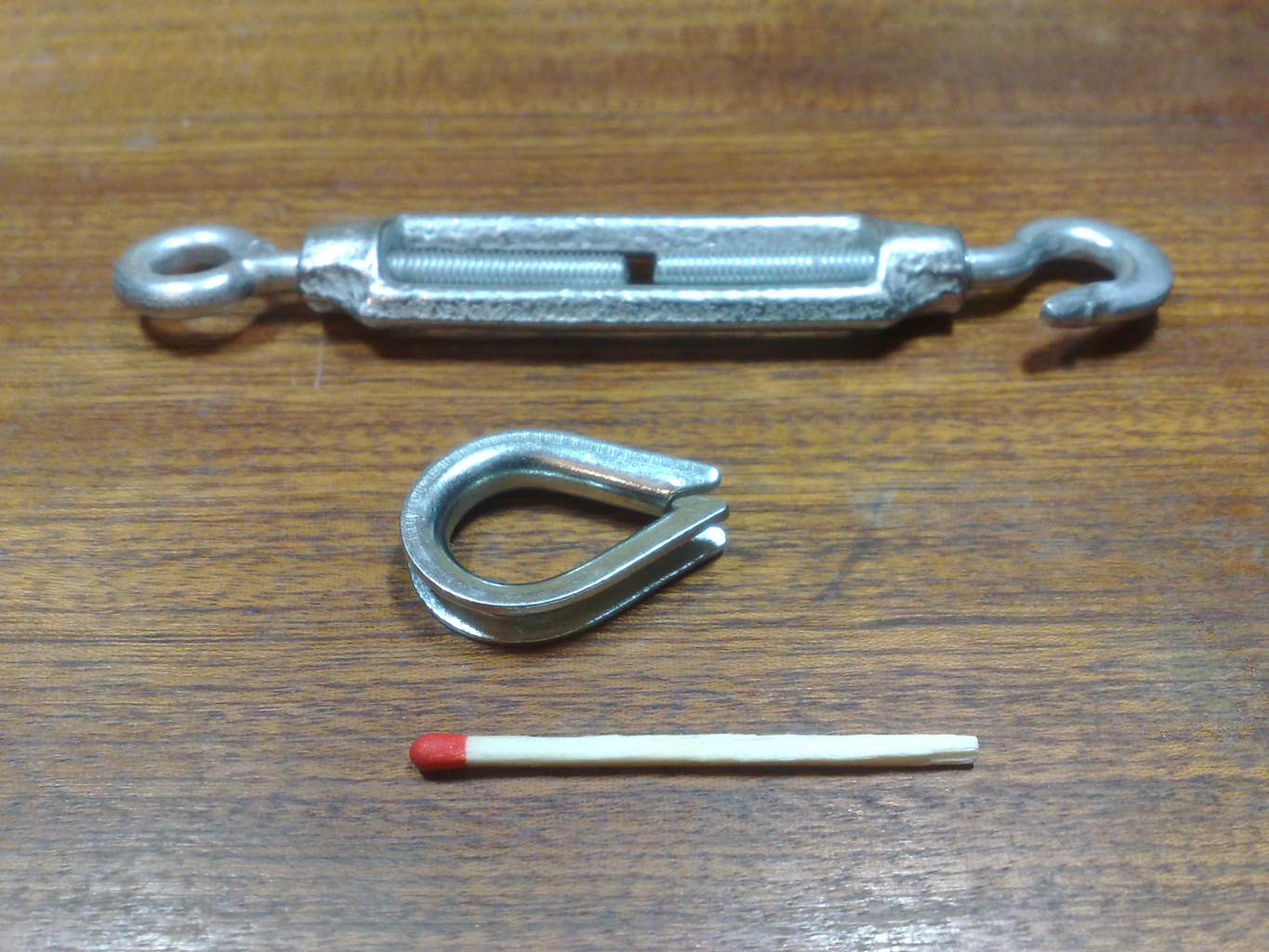

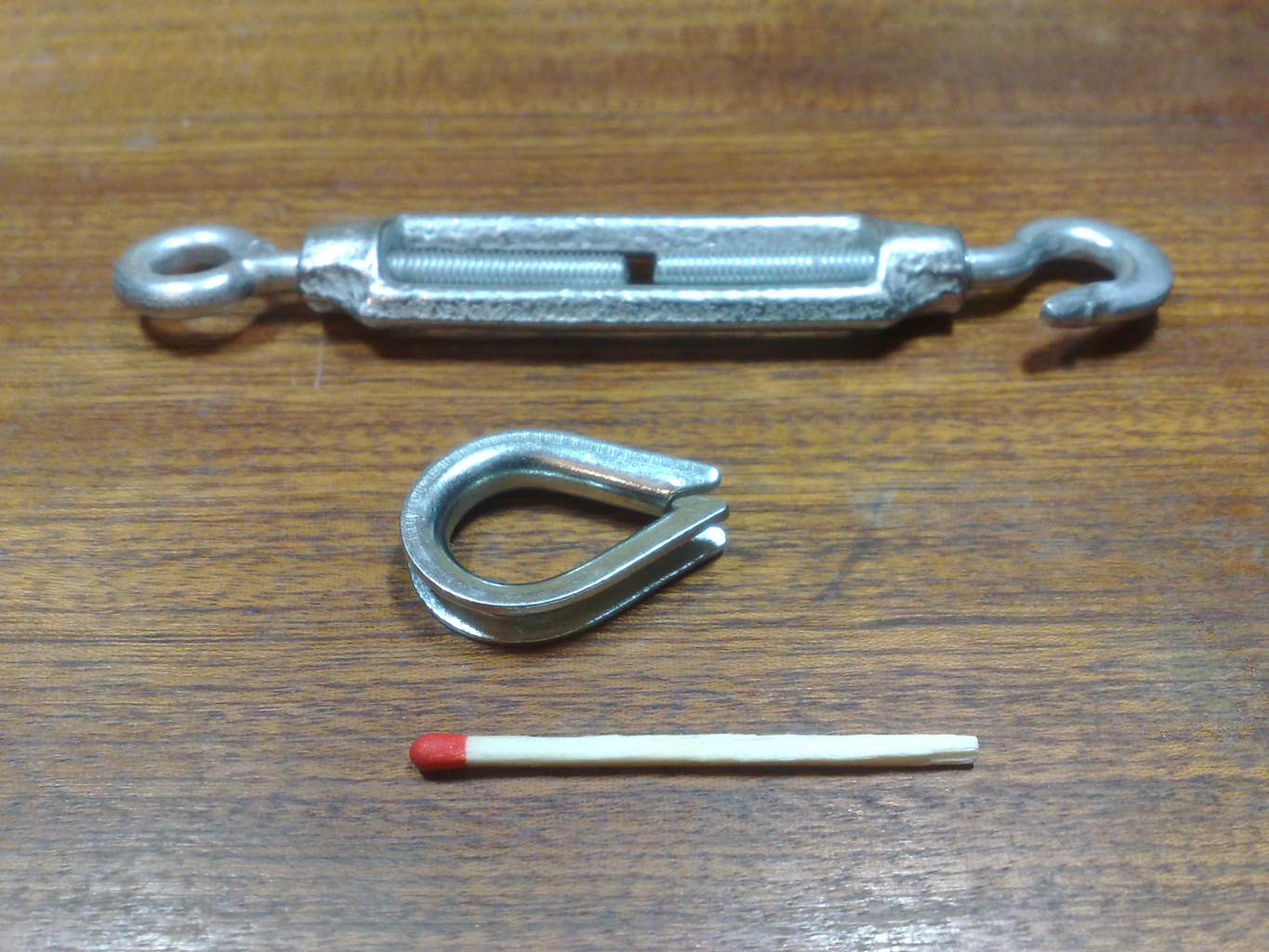

przyszły naciąg linki i kausza do oczka liny

Zestawy linek będą gotowe niebawem, alu na prowadnice i wciągarkę zamówione, śruby szwedzkie będą w tym tygodniu, konstrukcja powstanie pewnie w przyszłym jak wszystko ostatecznie rozmieszczę (łącznie z miejscem na manewrowanie linkami i naciągami)

EDIT 121215

Aktualizacja

Przyszły elementy prowadnic i konstrukcji

Przymiarka prowadnicy - kawał "żelastwa"

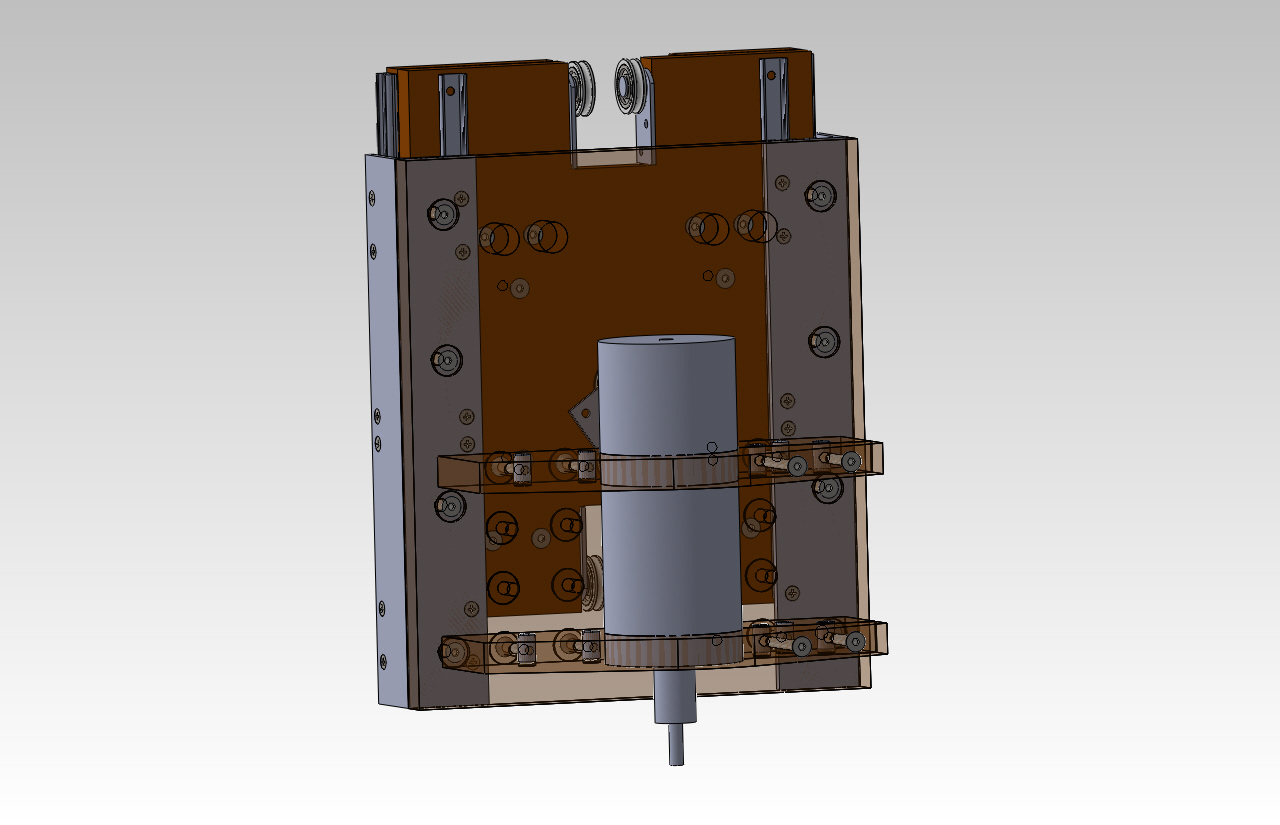

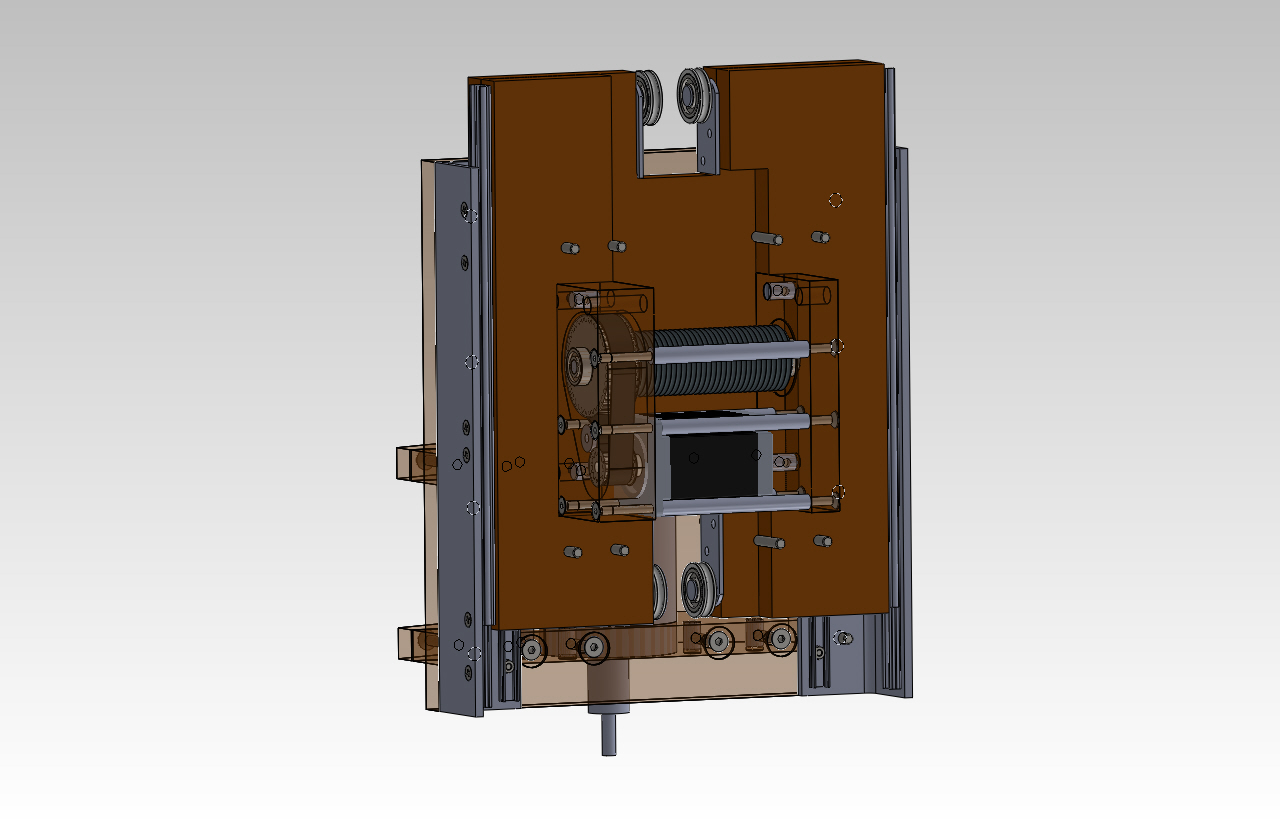

Skończyłem planowanie połączeń śrubowych osi Z

oś Z PDF 3D

Stół został jeszcze trochę zmodyfikowany aby był sztywniejszy

Wrzeciono Makita zostało zastąpione przez mokrego chińczyka 1.5kW, instalacja chłodnicza będzie ze starej chłodnicy klimatyzacji samochodowej.

Linki 3mm kevlarowe i dynema zaginęły i pewnie jeszcze raz będę musiał je zamówić :/ a tym czasem pierwszy zestaw napędowy będzie z linki stalowej w koszulce PCV 3mm.

- sterowanie CNC

- obróbka sklejki

- nowe materiały (kevlar)

- Poradnik tokarza - Dudik (toczenie kształtowe)

Domyślam się, że stożek i rolkę będzie łatwiej wykonać, ale spróbuje połączyć technikę toczenia kształtowego i gwintowania nożem kształtowym (okrągłym), w efekcie powinien wyjść idealny bęben do napędu. Jeśli dobrze wykona się wzorzec każdy następny można będzie wykonać np techniką odlewania. W każdym bądź razie "utrudnienie" sobie sprawy w przypadku wykonania bębna jest tu zamierzone.

Jeśli chodzi o skalowalność tego napędu to akurat ten konkretny będzie mógł obsłużyć maszynki o polu roboczym do 700mm i więcej jeśli linka będzie cieńsza. Ja we wszystkich osiach zastosowałem ten sam element, jedyna różnica to długość linki osi Z.

W międzyczasie wymyśliłem jak zmodyfikować stół tak aby był sztywniejszy według sugesti ursus_arctos, a przy okazji żeby ułożenie linki było identyczne jak w osi belki. Dzięki temu dwie linki w maszynie będą takie same, maszyna będzie niższa chociaż trudniej będzie nawlec linkę, ale nie powinno być jakoś najgorzej. Dodatkowo ubyły dwie rolki prowadzące ze stołu, które przenosiły napęd na lewą stronę (to na pewno na plus).

PDF 3D v1.1

Tymczasem namierzyłem linki i jak tylko wprowadzę ostatnie modyfikacje i będę znał dokładną długość linek powstaną 4 zestawy linek napędowych, które poddane zostaną testom.

1. stal 3 mm w koszulce z tworzywa (pracuje pod wpływem zmian temp, mało giętka)

2. Dyneema 3 mm bez oplotu (niełamliwa, dużo mocniejsza niż kevlar i odporna na UV ale ma tendencje do pływania przy długotrwałych naprężeniach - ciekawe jak bardzo)

3. Dyneema 4 mm bez oplotu

4. Kevlar 4 mm bez oplotu (podatny na UV i nie lubi łamania na małych rolkach, ani węzłów, przewodzi prąd)

Zorganizowałem też rolki do linek - miały to być początkowo okucia dolne do drzwi szafy przesuwanej ale udało mi się okazyjnie (4x taniej) kupić prawie identyczny element do składanych drzwi garażowych, nie mają tylko okrągłego rowka na rolce - to się zrobi. (Zdjęcia później)

Prowadnice stołowe i szufladowe też już są, w ich przypadku trzeba będzie przełożyć koszyki i kupić odpowiednie profile aluminiowe, których niestety nie mieli na stanie magazynowym, trzeba będzie zamówić.

Pozostaje zdobycie śrub szwedzkich, rozmieszczenie otworów pod nakrętki młoteczkowe i zlecenie wycięcia konstrukcji (Miałem to robić ręcznie ale nie wiem kiedy by się znalazł na to czas). Tak przy okazji wie ktoś może jak daleko od krawędzi materiału taka nakrętka śruby szwedzkiej powinna być umieszczona? Nie mam pod ręką mebli z Ikea żeby podpatrzeć.

BTW - drugi projekt obejmuje naprawdę MAŁĄ frezarkę, która bardziej będzie przypominała drukarkę biurkową, więc kres tam nie wejdzie. Będzie to raczej wrzeciono z silnika modelarskiego z przekładnia pasową. Napęd Z to mini śruba kulowa, ale to temat na kolejny wątek po skończeniu drewniaka. Chyba, że poniosę sromotną porażkę i moja psychika tego nie wytrzyma

EDIT

Jako, że sam lubię oglądać zdjęcia tego co robicie to też trochę ich wstawię

Zdjęcia fantów i ich modyfikacji

prowadnica stołowa oraz prowadnice szufladowe (jedna była dawcą organów)

Wlutowanie nakrętek w prowadnice

dokładanie koszyka od dawcy do właściwej prowadnicy + stały dystans

rolka drzwi garażowych i pasujący do niej "homemade" uchwyt na wcisk

Nóż kształtowy z uszkodzonego wiertła

Nóż i wiertło jako docisk - kieł był tu za krótki

gotowe roleczki

Przed i po (rolki z rowkami są normalnie dostępne !!)

przyszły naciąg linki i kausza do oczka liny

Zestawy linek będą gotowe niebawem, alu na prowadnice i wciągarkę zamówione, śruby szwedzkie będą w tym tygodniu, konstrukcja powstanie pewnie w przyszłym jak wszystko ostatecznie rozmieszczę (łącznie z miejscem na manewrowanie linkami i naciągami)

EDIT 121215

Aktualizacja

Przyszły elementy prowadnic i konstrukcji

Przymiarka prowadnicy - kawał "żelastwa"

Skończyłem planowanie połączeń śrubowych osi Z

oś Z PDF 3D

Stół został jeszcze trochę zmodyfikowany aby był sztywniejszy

Wrzeciono Makita zostało zastąpione przez mokrego chińczyka 1.5kW, instalacja chłodnicza będzie ze starej chłodnicy klimatyzacji samochodowej.

Linki 3mm kevlarowe i dynema zaginęły i pewnie jeszcze raz będę musiał je zamówić :/ a tym czasem pierwszy zestaw napędowy będzie z linki stalowej w koszulce PCV 3mm.