frezarka z ruchomą bramą 2000x1000x180 - prośba o uwagi

-

pabloz90

- Specjalista poziom 2 (min. 300)

- Posty w temacie: 4

- Posty: 419

- Rejestracja: 16 sie 2009, 11:53

- Lokalizacja: Wodzisław Śląski

- Kontakt:

W mojej maszynce użyłem listw zębatych. Dokładność w zależności od potrzeb - dla mnie do zaakceptowania.

Podejrzewam że śruby długości 2000 mm będą musiały być zdecydowanie "masywniejsze" niż 20, mogą po prostu uginać się pod własnym ciężarem.

Podejrzewam że śruby długości 2000 mm będą musiały być zdecydowanie "masywniejsze" niż 20, mogą po prostu uginać się pod własnym ciężarem.

Pozdrawiam Paweł Z.

Projektowanie stron www, Aplikacje dedykowane, Rozwiązania IT, zapraszam na www.dreamagency.eu

Przydatne: elektro-instalacja.pl

Projektowanie stron www, Aplikacje dedykowane, Rozwiązania IT, zapraszam na www.dreamagency.eu

Przydatne: elektro-instalacja.pl

Tagi:

-

pabloz90

- Specjalista poziom 2 (min. 300)

- Posty w temacie: 4

- Posty: 419

- Rejestracja: 16 sie 2009, 11:53

- Lokalizacja: Wodzisław Śląski

- Kontakt:

pukury, Tak kolega ma zdecydowanie rację. Jedynie napiąć śruby na końcach i nakrętka napędzana.

Pozdrawiam Paweł Z.

Projektowanie stron www, Aplikacje dedykowane, Rozwiązania IT, zapraszam na www.dreamagency.eu

Przydatne: elektro-instalacja.pl

Projektowanie stron www, Aplikacje dedykowane, Rozwiązania IT, zapraszam na www.dreamagency.eu

Przydatne: elektro-instalacja.pl

-

Majosa

- Czytelnik forum poziom 2 (min. 20)

- Posty w temacie: 12

- Posty: 24

- Rejestracja: 27 paź 2005, 18:22

- Lokalizacja: Radom

- Kontakt:

Witam,

Dawno nic nie pisałem, no to sobie pomyślałem, że się dopiszę ze swoimi przemyśleniami. Otóż temat plotera frezującego do obróbki płyt aluminiowych o dużych gabarytach przerabiałem kilka lat temu, nawet całkiem z powodzeniem.

Otóż temat plotera frezującego do obróbki płyt aluminiowych o dużych gabarytach przerabiałem kilka lat temu, nawet całkiem z powodzeniem.

Mój projekt nieco różni się od Twojego, gdyż po pierwsze oś Z ma dużo większy zakres pracy (blisko 900), po drugie, zdecydowałem się na ruchomy stół. Dlaczego? Otóż ogromnie uprościło to konstrukcję maszyny. Fakt, całość zajmuje więcej miejsca, ale w moim przypadku nie miało to większego znaczenia. Natomiast dużo łatwiejsze jest napędzenie stołu. Śruba nie musi mieć pełnej długości przejścia, może być o połowę krótsza. Dajesz ją na środku pod stołem i uzyskujesz równomierne rozłożenie obciążeń. Bo jesteś pewnie świadom, że napędzanie bramy o szerokości ponad metr musi odbywać się symetrycznie, po obu jej stronach. Czyli dwie śruby, i albo dwa napędy sterowne synchronicznie albo pas napędzający dwie śruby z jednego silnika. Jeżeli tego nie zrobisz, będą występowały momenty skręcające. Sposobem na ich zniwelowanie (ale nie całkowite wyeliminowanie) jest zbudowanie odpowiednio sztywnej bramy, ale to co narysowałeś w żadnym wypadku nie spełnia tego warunku.

Oczywiście przy założeniu, że chcesz pędzić to śrubami. Bo jeżeli zdecydujesz się na napęd oparty na listwach zębatej, to już z całą pewnością musisz napęd dać po obu stronach bramy. Ale wtedy się będziesz musiał nakombinować, żeby puścić ten napęd na dwie strony z jednego silnika (wspólny wał, pas zębaty?), tudzież znowu dwa silniki. Jeżeli to Ci nie przeszkadza, to ok.

Dobrym rozwiązaniem są listwy helikalne (o skośnym uzębieniu). Są cichsze, bardzo precyzyjne, ale niestety dosyć drogie. Przy wyborze listwy zębatej bierz pod uwagę to, że powinna być ona ulepszona cieplnie, bo jak nie będzie, to za chwilę Ci się wychetła i zacznie się wszystko luzować.

Nic nie napisałeś o sposobie puszczenia tego wszystkie w ruch. Wiedz, że dla śruby o skoku 5mm maks prędkość posuwu, jaką można uzyskać to 15 m/min. To taka ogólna, uśredniona wartość, którą się przyjmuje przy doborze napędów, po uwzględnieniu mocy, momentu i max obrotów serwa (bo chcesz to na serwach kręcić, prawda?). Wiadomo, jak dasz śrubę o skoku 10, to prędkości zyskasz dwa razy, ale stracisz połowę momentu. Możesz wtedy zastosować mocniejsze serwo, ale z kolei będzie ono miało mniejszą prędkość obrotową, co spowoduje, że znowu tracisz a prędkości przesuwu, więc wracamy do punktu wyjścia.

A tak w ogóle, jak pojawiła się konieczność postawienia drugie takiego plotera, to już nie pitoliłem się w jego budowanie, tylko kupiłem gotowy. I tylko na tym zyskałem. Także też to przemyśl. Czy jest sens budować prototyp, z którym na początku będziesz miał całą masę problemów? A uwierz mi, zbudowanie prototypu wcale nie będzie tańsze, niż kupienie maszyny, którą ktoś zbudował już w kilkunastu egzemplarzach, wyleczył ja z chorób wieku dziecięcego, dopieścił itd.

Ale jakbyś miał jakieś pytania, to daj znać, w miarę możliwości podzielę się z Tobą swoimi filozofiami.

Dawno nic nie pisałem, no to sobie pomyślałem, że się dopiszę ze swoimi przemyśleniami.

Mój projekt nieco różni się od Twojego, gdyż po pierwsze oś Z ma dużo większy zakres pracy (blisko 900), po drugie, zdecydowałem się na ruchomy stół. Dlaczego? Otóż ogromnie uprościło to konstrukcję maszyny. Fakt, całość zajmuje więcej miejsca, ale w moim przypadku nie miało to większego znaczenia. Natomiast dużo łatwiejsze jest napędzenie stołu. Śruba nie musi mieć pełnej długości przejścia, może być o połowę krótsza. Dajesz ją na środku pod stołem i uzyskujesz równomierne rozłożenie obciążeń. Bo jesteś pewnie świadom, że napędzanie bramy o szerokości ponad metr musi odbywać się symetrycznie, po obu jej stronach. Czyli dwie śruby, i albo dwa napędy sterowne synchronicznie albo pas napędzający dwie śruby z jednego silnika. Jeżeli tego nie zrobisz, będą występowały momenty skręcające. Sposobem na ich zniwelowanie (ale nie całkowite wyeliminowanie) jest zbudowanie odpowiednio sztywnej bramy, ale to co narysowałeś w żadnym wypadku nie spełnia tego warunku.

Oczywiście przy założeniu, że chcesz pędzić to śrubami. Bo jeżeli zdecydujesz się na napęd oparty na listwach zębatej, to już z całą pewnością musisz napęd dać po obu stronach bramy. Ale wtedy się będziesz musiał nakombinować, żeby puścić ten napęd na dwie strony z jednego silnika (wspólny wał, pas zębaty?), tudzież znowu dwa silniki. Jeżeli to Ci nie przeszkadza, to ok.

Dobrym rozwiązaniem są listwy helikalne (o skośnym uzębieniu). Są cichsze, bardzo precyzyjne, ale niestety dosyć drogie. Przy wyborze listwy zębatej bierz pod uwagę to, że powinna być ona ulepszona cieplnie, bo jak nie będzie, to za chwilę Ci się wychetła i zacznie się wszystko luzować.

Nic nie napisałeś o sposobie puszczenia tego wszystkie w ruch. Wiedz, że dla śruby o skoku 5mm maks prędkość posuwu, jaką można uzyskać to 15 m/min. To taka ogólna, uśredniona wartość, którą się przyjmuje przy doborze napędów, po uwzględnieniu mocy, momentu i max obrotów serwa (bo chcesz to na serwach kręcić, prawda?). Wiadomo, jak dasz śrubę o skoku 10, to prędkości zyskasz dwa razy, ale stracisz połowę momentu. Możesz wtedy zastosować mocniejsze serwo, ale z kolei będzie ono miało mniejszą prędkość obrotową, co spowoduje, że znowu tracisz a prędkości przesuwu, więc wracamy do punktu wyjścia.

A tak w ogóle, jak pojawiła się konieczność postawienia drugie takiego plotera, to już nie pitoliłem się w jego budowanie, tylko kupiłem gotowy. I tylko na tym zyskałem. Także też to przemyśl. Czy jest sens budować prototyp, z którym na początku będziesz miał całą masę problemów? A uwierz mi, zbudowanie prototypu wcale nie będzie tańsze, niż kupienie maszyny, którą ktoś zbudował już w kilkunastu egzemplarzach, wyleczył ja z chorób wieku dziecięcego, dopieścił itd.

Ale jakbyś miał jakieś pytania, to daj znać, w miarę możliwości podzielę się z Tobą swoimi filozofiami.

-

mariuszk

Autor tematu - Czytelnik forum poziom 2 (min. 20)

- Posty w temacie: 8

- Posty: 20

- Rejestracja: 05 maja 2010, 08:56

- Lokalizacja: Kraków

Dzięki za informacje. W tym momencie chcę z grubsza zaplanować konstrukcję i ocenić czy jest szansa na zbudowanie działającego plotera. Jeżeli się okaże że maszynka o podanych wymiarach może być zbyt trudna do wykonania i nastręczająca zbyt dużo potencjalnych problemów przy użytkowaniu - pomyślę o czymś mniejszym.Majosa pisze: Oczywiście przy założeniu, że chcesz pędzić to śrubami. Bo jeżeli zdecydujesz się na napęd oparty na listwach zębatej, to już z całą pewnością musisz napęd dać po obu stronach bramy. Ale wtedy się będziesz musiał nakombinować, żeby puścić ten napęd na dwie strony z jednego silnika (wspólny wał, pas zębaty?), tudzież znowu dwa silniki. Jeżeli to Ci nie przeszkadza, to ok.

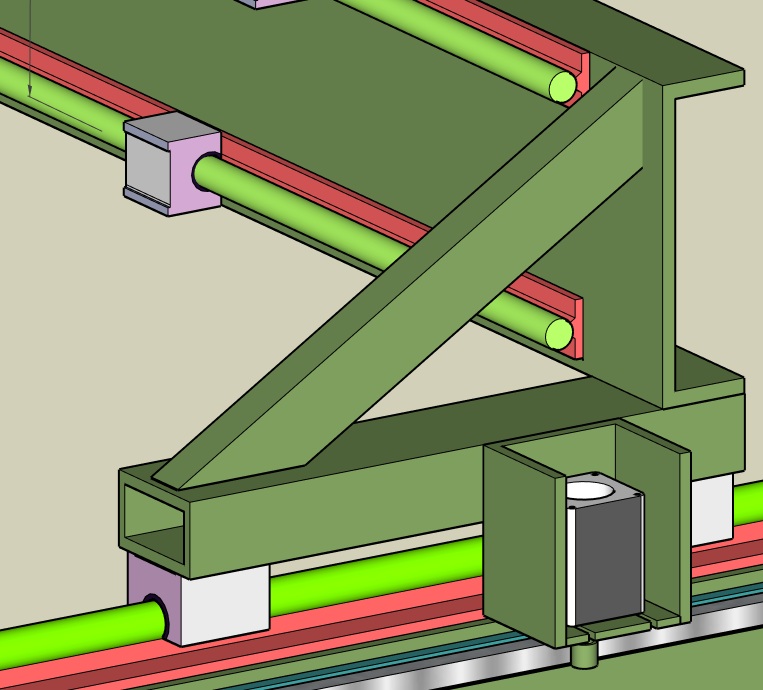

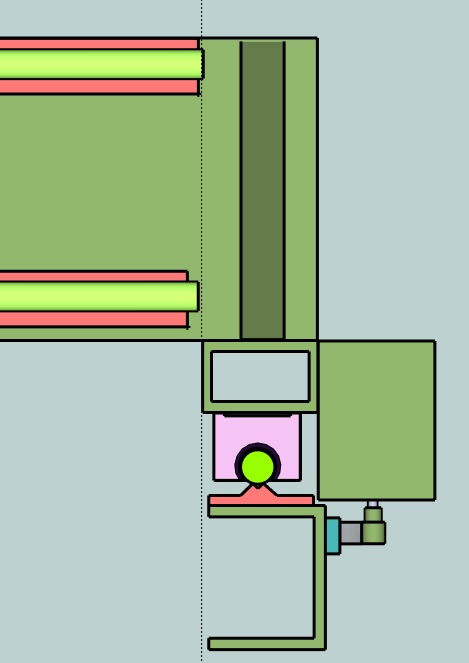

Poniżej efekt kolejnych modyfikacji projektu - z wykorzystaniem koncepcji listwy zębatej. Napęd po obu stronach silnikami 1.89Nm, listwa M1, koło zębate 15 zębów - osadzone bezpośrednio na wale krokowca (przyznam, że nie wiem czy to jest realne).

Jak sądzicie, będzie coś z tego?

Pozdrowienia

Mariusz

-

oprawcafotografii

- Lider FORUM (min. 2000)

- Posty w temacie: 2

- Posty: 6359

- Rejestracja: 29 kwie 2009, 10:11

- Lokalizacja: Kraków / Jaworzno / Kopanka

-

pabloz90

- Specjalista poziom 2 (min. 300)

- Posty w temacie: 4

- Posty: 419

- Rejestracja: 16 sie 2009, 11:53

- Lokalizacja: Wodzisław Śląski

- Kontakt:

Racja. To minus tego rozwiązania. Nie ma dnia kiedy nie ubrudze spodni smarem.oprawcafotografii pisze:Dlaczego upierasz sie na ceowniki?

Nie podoba mi sie listwa na boku maszyny - bedziesz mial wiecznie uwalane

smarem spodnieMaszyna szeroka, nie ma bata zebys sie nie opieral

manipulujac na blacie maszyny.

q

Odnośnie napędu - listwy są okey ale lepiej zrobić przekładnię, koło małe z 20 zębów minimum i do tego przekładnia - ja mam 1:4. Zobacz w mojej galerii są dwie fotki bodajże z budowy. Może nie za wiele widać ale zawsze coś - w razie pytań opiszę dokładniej.

Zamiast ceownika daj dwa profile np. 100 x 100.

Pozdrawiam Paweł Z.

Projektowanie stron www, Aplikacje dedykowane, Rozwiązania IT, zapraszam na www.dreamagency.eu

Przydatne: elektro-instalacja.pl

Projektowanie stron www, Aplikacje dedykowane, Rozwiązania IT, zapraszam na www.dreamagency.eu

Przydatne: elektro-instalacja.pl

-

Majosa

- Czytelnik forum poziom 2 (min. 20)

- Posty w temacie: 12

- Posty: 24

- Rejestracja: 27 paź 2005, 18:22

- Lokalizacja: Radom

- Kontakt:

Zbudowanie takiej maszyny nie jest specjalnie trudne. Generalnie niewielka jest różnica między maszyną dużą i małą. Zasada jest dokładnie taka sama. Jedyny problem przy większej opcji, to sztywność układu. Występują większe momenty sił ze względu na długość ramienia. Dodatkowy problem jest z obróbką powierzchni przylgowych, bo trzeba mieć na czym obrobić większe elementy. Bo musisz wiedzieć, że na etapie obróbki należy wyprowadzić dosyć dokładnie geometrię maszyny, szczególnie równoległości i prostopadłości płaszczyzn, po których będą przemieszczać się poszczególne osie (żeby nic nie prężyło i żeby nie frezowało na skos).

Nie wiem, jaki masz budżet na taki wynalazek, ale z tego co widzę, idziesz po taniości. Jeżeli maszyna ma pracować i zarabiać, zemści się to na Tobie. Wbrew pozorom, obróbka aluminium to nie jest obróbka drewna, czy tworzywa sztucznego. Przy wysokich parametrach skrawania (duża prędkość obrotowa wrzeciona, duże posuwy) maszyna musi być naprawdę sztywna i silna. Jeżeli nie będzie wystarczająco sztywna, będziesz tracił na precyzji i na gładkości powierzchni (będzie Ci wszystko drgało, jak zwykle dojdą pewnie jakieś składowe harmoniczne).

Pierwsza podstawowa rzecz, to zrezygnowałbym z tych prętów i łożysk liniowych i poszedł jednak w prowadniki i wózki. Druga rzecz, to na silniki krokowe. To nie będzie działać dobrze. Przerabiałem już temat, bo też chciałem maszynę po taniości zrobić. Po kilkunastu miesiącach męczenia się i zemszczenia, przerobiłem ją na serwa. Na krokowcach możesz spodziewać się małej dynamiki, małych prędkości, małych sił, gubienia kroków, problemów z powtarzalnym zerowanie maszyny. Na silnikach krokowych to można zrobić co najwyżej małą maszynkę biurkową służącą do dłubania w pleksiglasie na potrzeby ozdobno - reklamowe, a nie do jakichś dokładniejszych zadań.

Jak już pisałem wcześniej, mam pewne doświadczenia w tej kwestii, dwie maszyny zrobiłem dla siebie. O jednej nawet 100 lat temu pisałem tutaj przy okazji problemów z silnikami krokowymi i Machem. W międzyczasie powstała druga (to było ładnych parę lat temu), a teraz mam na tapecie dwie kolejne, już nie dla mnie, tylko dla klientów (jedna jest ciekawa, bo w osi X ma 15 metrów przejścia).

Jak byś potrzebował bardziej szczegółowych informacji, zdjęć jakichś, to pytaj śmiało.

Nie wiem, jaki masz budżet na taki wynalazek, ale z tego co widzę, idziesz po taniości. Jeżeli maszyna ma pracować i zarabiać, zemści się to na Tobie. Wbrew pozorom, obróbka aluminium to nie jest obróbka drewna, czy tworzywa sztucznego. Przy wysokich parametrach skrawania (duża prędkość obrotowa wrzeciona, duże posuwy) maszyna musi być naprawdę sztywna i silna. Jeżeli nie będzie wystarczająco sztywna, będziesz tracił na precyzji i na gładkości powierzchni (będzie Ci wszystko drgało, jak zwykle dojdą pewnie jakieś składowe harmoniczne).

Pierwsza podstawowa rzecz, to zrezygnowałbym z tych prętów i łożysk liniowych i poszedł jednak w prowadniki i wózki. Druga rzecz, to na silniki krokowe. To nie będzie działać dobrze. Przerabiałem już temat, bo też chciałem maszynę po taniości zrobić. Po kilkunastu miesiącach męczenia się i zemszczenia, przerobiłem ją na serwa. Na krokowcach możesz spodziewać się małej dynamiki, małych prędkości, małych sił, gubienia kroków, problemów z powtarzalnym zerowanie maszyny. Na silnikach krokowych to można zrobić co najwyżej małą maszynkę biurkową służącą do dłubania w pleksiglasie na potrzeby ozdobno - reklamowe, a nie do jakichś dokładniejszych zadań.

Jak już pisałem wcześniej, mam pewne doświadczenia w tej kwestii, dwie maszyny zrobiłem dla siebie. O jednej nawet 100 lat temu pisałem tutaj przy okazji problemów z silnikami krokowymi i Machem. W międzyczasie powstała druga (to było ładnych parę lat temu), a teraz mam na tapecie dwie kolejne, już nie dla mnie, tylko dla klientów (jedna jest ciekawa, bo w osi X ma 15 metrów przejścia).

Jak byś potrzebował bardziej szczegółowych informacji, zdjęć jakichś, to pytaj śmiało.