Od czego zacząć ?

Kasowanie luzu na nakrętkach: nie widzę w praktyce twojego sposobu. Luz skasujesz, ale znaleźć optymalne miejsce gdzie silniki jeszcze uciągną i luz zniknie nie dasz rady. Skok gwintu spowoduje że poruszenie śruba podczas kontrowania rozwali wszystko. Po drugie precyzyjne ustawienie jednakowej odległości na czterech śrubach, dla mnie nie wykonalne. Jego skutkiem będzie brak współosiowości pomiędzy nakrętkami. Tutaj sposób "gmaro” ze sprężynami lub jedna sprężyną + inne mocowanie obudów, inne niż u Ciebie tzn. obie obudowy do podstawy i jedna obudowa z frezowanymi otworami mocującymi, do tego frezowany rowek w podstawie ( zamek) gwarantujący współosiowość obu obudów.

No jeszcze masz mój sposób też dobry, tylko nakrętka kasująca wymagałyby małej modyfikacji tzn. prze frezowanie prostki na klucz i jest cacy

Widzisz nawet "gmaro" potwierdził

że 5mm blachy pod podstawy prowadnic to mało. Dasz 10mm i wyjdziesz cało z każdej opresji po spawaniu.

Powiększ długość stopy bramy tak z 30mm z jednej strony z przodu tzn. od strony stołu tak żeby żebro nie kończyło stopy tylko był jeszcze kawałek czystej stopy. Po co? ?? Kiedy oddasz konstrukcję do frezowania i ktoś ją skręci wstępnie podczas obróbki zrobi sobie bazy obrobi płaszczyzny, zamki…. to w tym miejscu nawierci otwory, w które ty z radością wbijesz kołki ustalające.

Bardzo wysoka ta obudowa nakrętek i mała odległość pomiędzy nakrętkami, jeśli będziesz chciał poszaleć z jakimś ciężkim frezowaniem mogą być problemy ze sztywnością. Błędy w wymiarach to nic ale ugięcie obudowy spowoduje... A nie będę Cie straszył wagonów kolejowych nie będziesz przepychał

Ostania sprawa to boki bramy czyli osi x

Tutaj ja sie sporo nagłowiłem jak to wszystko zgrać. To naprawdę nie jest to prosta sprawa . rysunek przyjmie wszystko tylko trzeba to jeszcze poskładać. Nie da się w końcu przewidzieć ile będzie trzeba zebrać pod podpory stąd nie ma jak zwymiarować boków które pełnią jeszcze rolę obudowy łożysk śruby i to bardzo ważną rolę.

Zobacz na mój post i na zdjęcia jak wygląda ta obudowa.

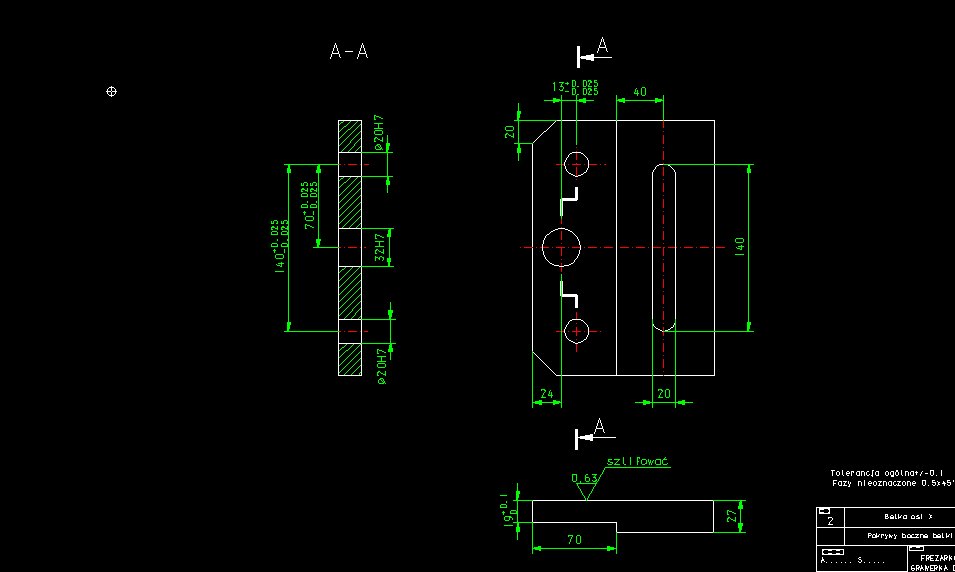

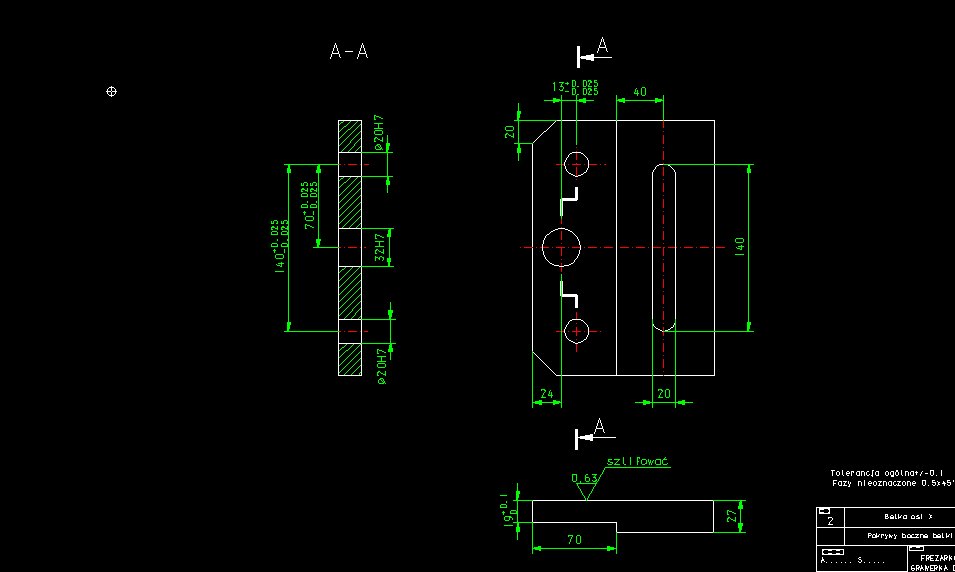

Niech stracę masz rysunek

:

Nie na darmo zrobiłem prowadnice dłuższe niż brama.

U ciebie na tej obudowie jest tylko otwór pod łożysko i otwory mocujące do bramy

skąd teraz będziesz wiedział jakie to wymiary. Masz tyle ruchu co luz pomiędzy otworami a śrubami które wkręcasz. Musisz wiedzieć że po skasowaniu luzu na nakrętkach kiedy będziesz się bawił na środku osi X wszystko będzie cacy bo wszelkie błędy w równoległości osi prowadnic i śruby (w obu płaszczyznach) będą niwelowane przez wyginanie się śruby. Problemy się zaczną gdy zbliżysz sie do krawędzi tak z 15cm i tutaj silnik nie da rady śruba już sie nie wygnie i kicha.

Masz wymiary rozstawu osi na krzyżaku czyli osie obudów łożysk i nakrętek. Przydłuż prowadnice X (podpory mogą zostać takie jak są) zrób dwa otwory na wałki w pasowaniu powiedzmy H7 pomiędzy nimi otwór na łożysko śruby, wszystko w znanych wymiarach. Do tego otwory mocujące całość do bramy.

Kiedy szczęśliwie zaczniesz składać swoje cudo i zamocujesz prowadnice osi x wkładasz boki na prowadnice i masz pewność że osie śruby i prowadnic są na "setki". Pozostaje tylko zaznaczyć otwory w bokach belki X i wszystko gra.

Ja zrobiłem ten bok blachę trochę większą tak po 5mm na stronę i dopiero po założeniu i dokręceniu rysikiem zaznaczyłem po belce i na frezarkę.

UF

ale sie opisałem

Jestem w tej uprzywilejowanej sytuacji że mam dostęp do maszyn wszelkiej maści więc jest łatwiej.

Miałem coś mój wątek dziś podciągnąć, ale pot mi czoło zalewa

i już dzisiaj nic z tego.

Ludzie nie wiem nic z tych G-codów

jakoś pomału może pójdzie.

Na koniec. Piszesz że już kupiłeś łożyska, tylko znowu będziesz luz kasował nakrętkami i proste to nie będzie.

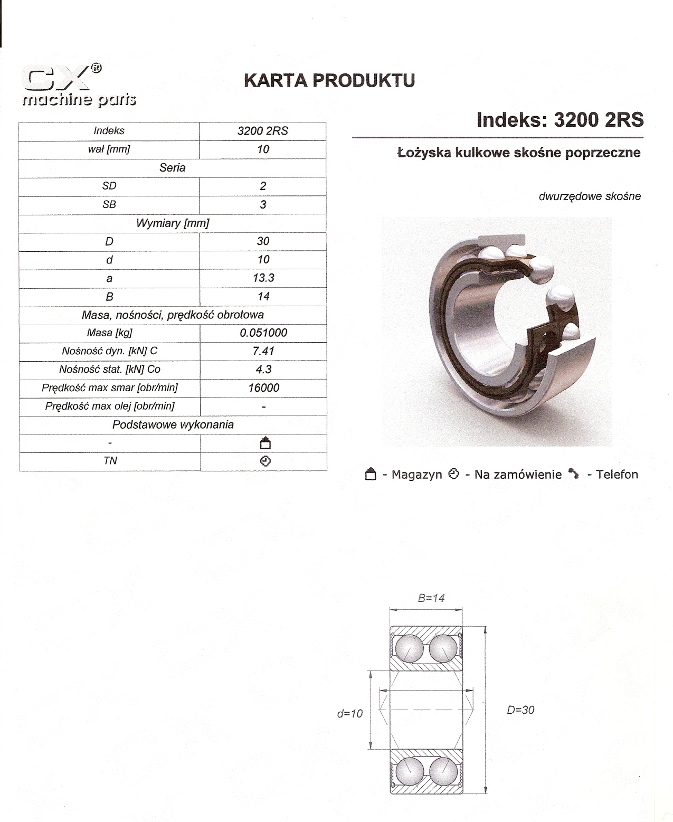

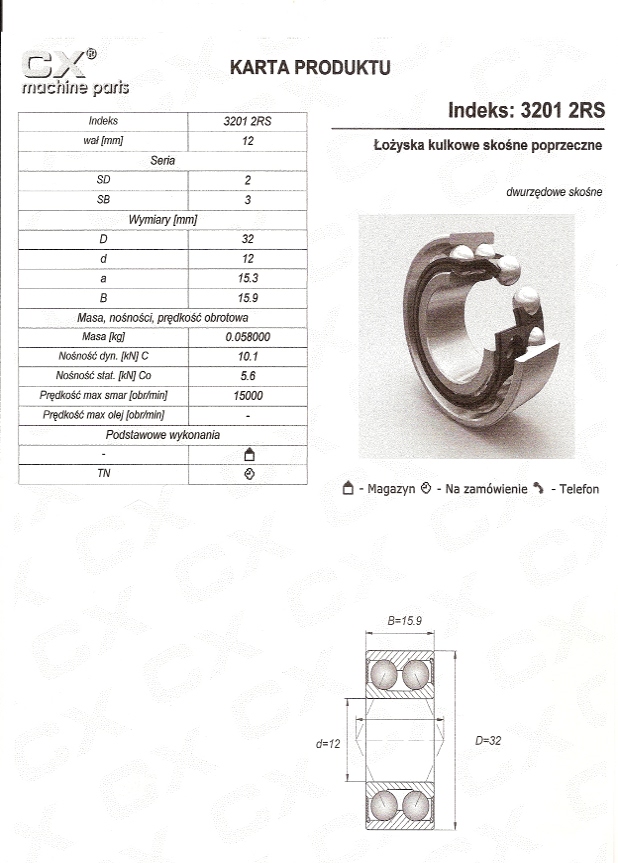

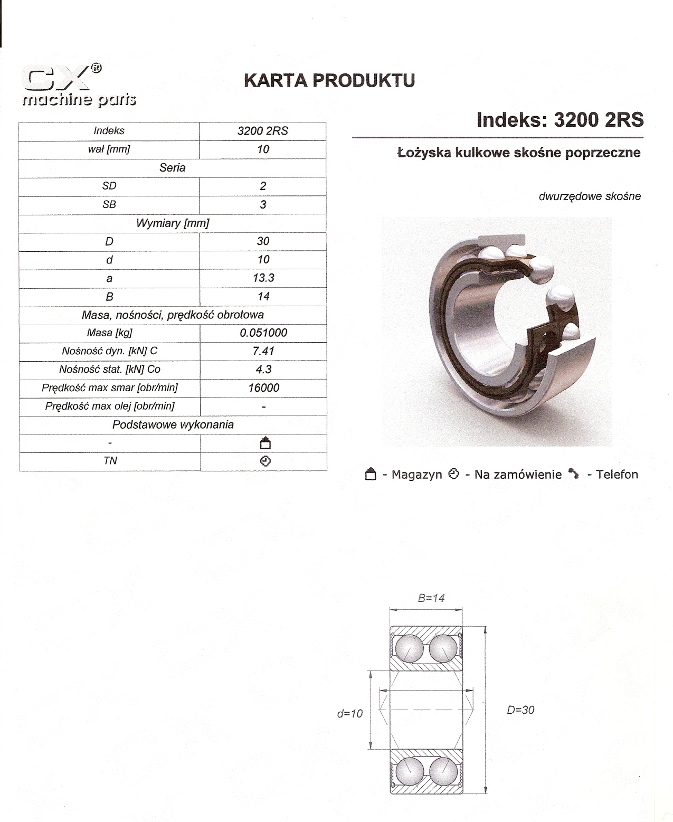

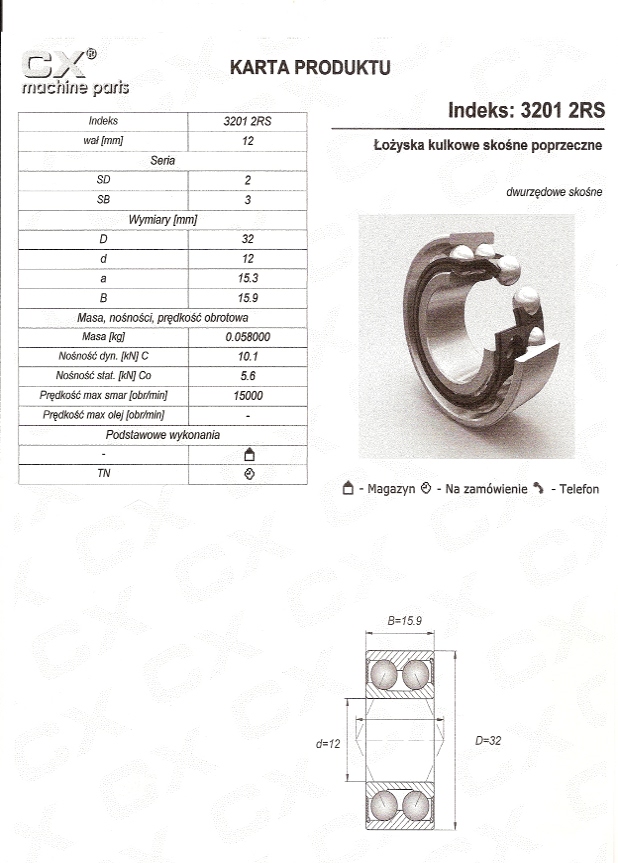

Ja stosowałem takie cuda dowalasz nakrętkami z obu stron i święto zero luzu przy zachowaniu min. oporów

Wisisz mi piwo za drukowanie i skanowanie kart

. Katalogi jakie posiadam nie mają zapisu w pliku JPG.

Masz dwa bo nie wiem jaki rdzeń ma twoja śruba.

Oczywiście ostatnie słowo należy do Ciebie

Pozdrawiam

AAAA jeszcze pomyśl o przyspawaniu jakichć kawałków blachy (w żargonie różnie się mówi: marki, placki, bazy) od spodu osi Y też z 10mm. Wystarczy lekko spawnąć to później odetniesz. Frezer będzie miał z czego zrobić bazę.