Palnik do hartowania

-

upadły_mnich

- ELITA FORUM (min. 1000)

- Posty w temacie: 6

- Posty: 1598

- Rejestracja: 09 gru 2005, 11:52

- Lokalizacja: Lublin

Re: Palnik do hartowania

Autor tematu chciał rozpoznać problem ale faktycznie warto by wiedzieć, czy chodzi o przecinak budowlany czy wałek wiertarki dentystycznej

sprawność wg kobiety: stosunek wielkości wyjętej do wielkości włożonej

-

jasiu...

- Lider FORUM (min. 2000)

- Posty w temacie: 8

- Posty: 5795

- Rejestracja: 14 lip 2007, 19:02

- Lokalizacja: Westfalia

Re: Palnik do hartowania

Nie kapie.

Żeby kapał trzeba mieć klasyczną kotlinę kowalską z podawaniem powietrza od spodu. Rozpalając koks w koszyku z prętów masz jasny płomień, ale nie przekroczysz 900-1000 stopni.A żeby się szybciej rozpaliło, dmuchasz po wierzchu suszarką.

W ten sposób możesz próbować grzać do hartowania jakieś nieistotne elementy. Ot choćby przecinak z zwykłej stali węglowej. W koksie bez nadmuchu od spodu nie przegrzejesz i się nie stopi. Wiadomo, że elementy odpowiedzialne w ten sposób hartowane nie będą.

Tak przypomnę, że ja odpowiadałem na pytanie "jaki palnik do hartowania", a wiedząc o dyletanctwie autora, zaproponowałem właśnie koszyk z koksem, bo w ten sposób ma największe szanse jakąś tam twardość uzyskać. Z palnikiem poradzisz sobie ty, poradzę sobie ja, ale nie strikexp.

-

RomanJ4

- Lider FORUM (min. 2000)

- Posty w temacie: 2

- Posty: 11969

- Rejestracja: 17 mar 2009, 08:55

- Lokalizacja: Skępe

Re: Palnik do hartowania

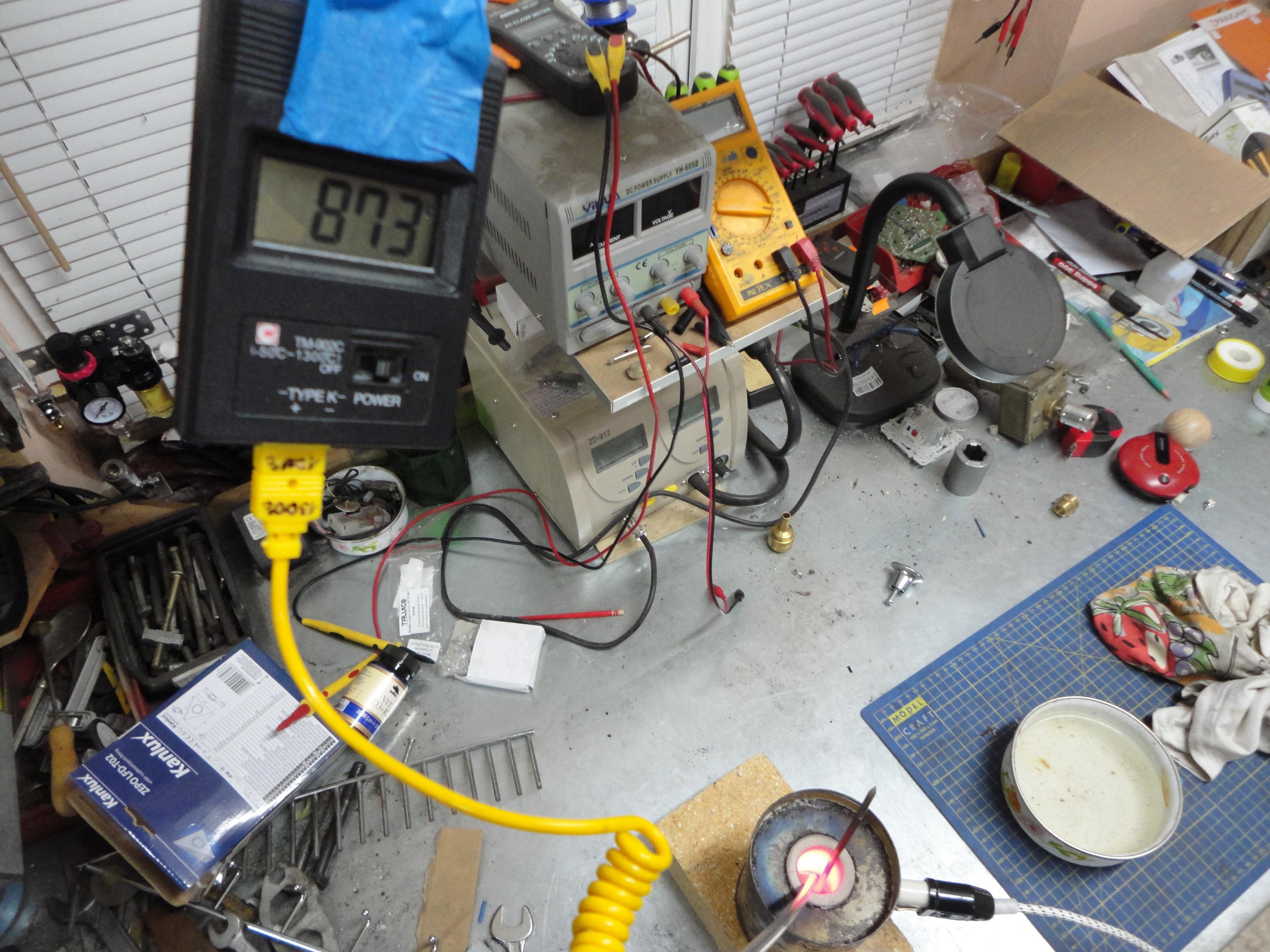

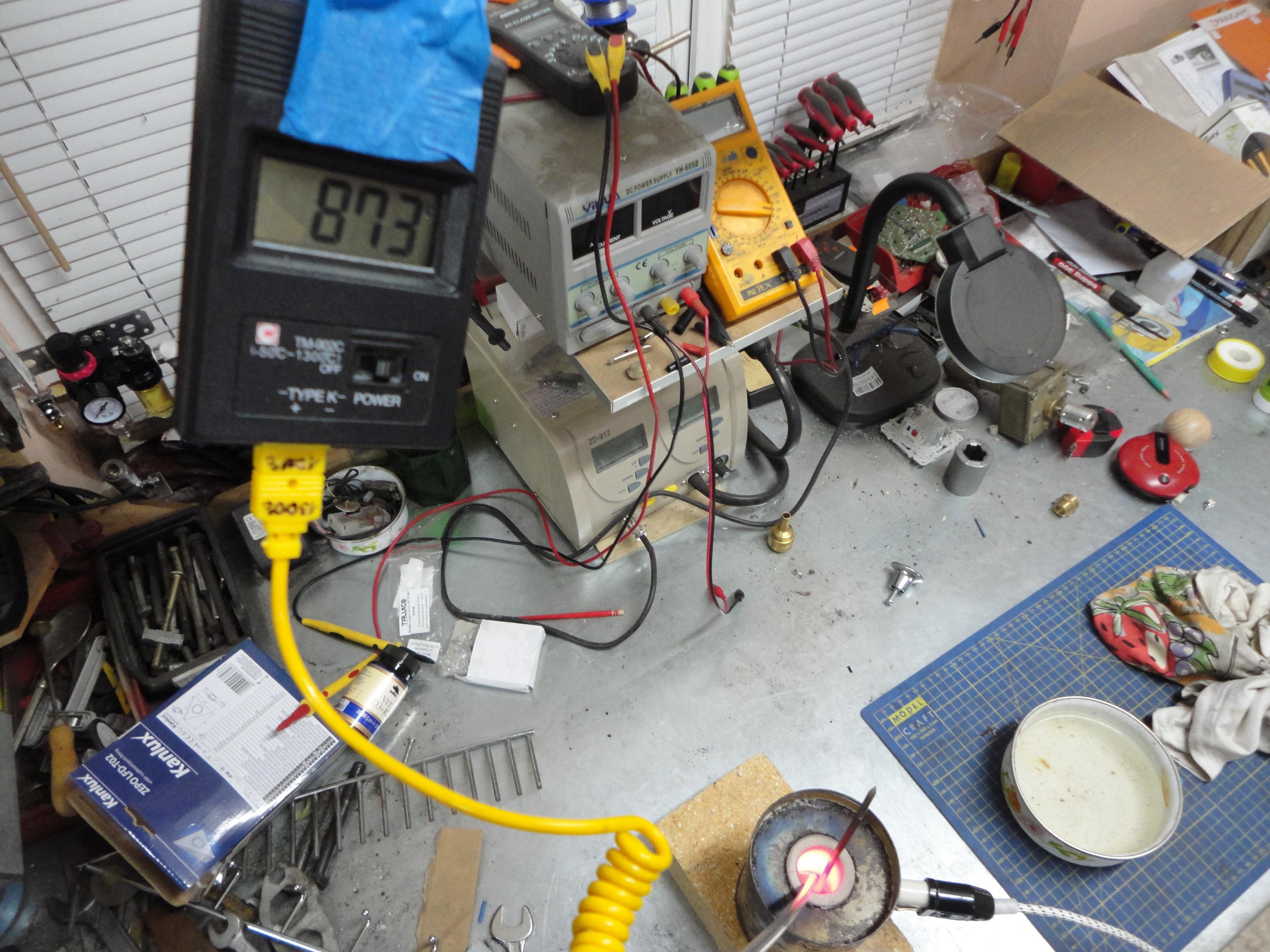

Do hartowania bardzo małych detali zmajstrowałem sobie za projektem z Młodego Technika piecyk oparty na 550-watowym tulejowym elemencie grzejnym do lutownicy dekarskiej, opis dałem w temacie poniżej

mikro-piec-hartowniczy-do-drob-przedm-p ... 85552.html

mikro-piec-hartowniczy-do-drob-przedm-p ... 52-30.html

Bez pokrywki osiągnąłem w nim temperaturę 881°C, z pokrywką zapewne byłaby jeszcze większa, do stali węglowej i wielu stopowych by wystarczyło.

mikro-piec-hartowniczy-do-drob-przedm-p ... 85552.html

mikro-piec-hartowniczy-do-drob-przedm-p ... 52-30.html

Bez pokrywki osiągnąłem w nim temperaturę 881°C, z pokrywką zapewne byłaby jeszcze większa, do stali węglowej i wielu stopowych by wystarczyło.

pozdrawiam,

Roman

Roman

-

Staszek_Staszek

- Znawca tematu (min. 80)

- Posty w temacie: 4

- Posty: 80

- Rejestracja: 22 kwie 2023, 11:21

Re: Palnik do hartowania

Podoba mi się to rozwiązanie ponieważ jest przy jego montażu relatywnie mało robotogodziń.

Ja sobie kupiłem trochę porowatych (termoizolacyjnych) cegieł mullitowych i ułożyłem je tak że jest komora wewnątrz.

Spiralę odpowiednio nawinąłem z drutu kanthalowego, ułożyłem w komorze bez osłony tak aby można ją było wymienić w kilka minut.

Temperaturę śrubowałem do 1300 ° C i kaolin powolutku zamienia mi się w ceramikę.

To górna granica dla kanthalu.

Ta wersja wymaga nieco więcej roboty i kilkaset zeta na cegły i drut, ale mi zależało na ograniczeniu zużycia energii i możliwości szybkiej wymiany spirali grzejnej.

Kiedyś rozhartowałem kilka pierścieni łożyskowych aby sobie w nich powiercić.

Zapewne udałoby mi się coś jakoś zahartować ale trzymam się od takich pomysłów z daleka.

Ja sobie kupiłem trochę porowatych (termoizolacyjnych) cegieł mullitowych i ułożyłem je tak że jest komora wewnątrz.

Spiralę odpowiednio nawinąłem z drutu kanthalowego, ułożyłem w komorze bez osłony tak aby można ją było wymienić w kilka minut.

Temperaturę śrubowałem do 1300 ° C i kaolin powolutku zamienia mi się w ceramikę.

To górna granica dla kanthalu.

Ta wersja wymaga nieco więcej roboty i kilkaset zeta na cegły i drut, ale mi zależało na ograniczeniu zużycia energii i możliwości szybkiej wymiany spirali grzejnej.

Kiedyś rozhartowałem kilka pierścieni łożyskowych aby sobie w nich powiercić.

Zapewne udałoby mi się coś jakoś zahartować ale trzymam się od takich pomysłów z daleka.

-

tuxcnc

- Lider FORUM (min. 2000)

- Posty w temacie: 6

- Posty: 9457

- Rejestracja: 26 lut 2011, 23:24

- Lokalizacja: mazowieckie

Re: Palnik do hartowania

Są dwa ograniczenia temperatury grzałki elektrycznej.

Pierwsze i oczywiste, to materiał drutu. Maksymalne temperatury dla poszczególnych materiałów można znaleźć w katalogach producentów. Metalowe materiały oporowe można stosować do około 1300-1400 °C, więc teoretycznie sporo.

Ale jest też drugi czynnik, nagminnie ignorowany przez amatorów, czyli wytrzymałość termiczna kształtki ceramicznej.

Dawno temu zrobiłem sobie piecyk oporowy do topienia metali z grzałek stosowanych w piecach akumulacyjnych do ogrzewania pomieszczeń. Bez przeróbek dało się topić aluminium (czyli te ~900 °C jest bardzo prawdopodobne), ale do topienia mosiądzu było to za mało. Dlatego skróciłem drut, co skutkowało zmniejszeniem rezystancji, czyli zwiększeniem prądu i co za tym idzie także mocy. No i napotkałem zjawisko którego się nie spodziewałem, mianowicie topić się zaczynała szamotowa kształtka... W stopionym szamocie rozpuszczał się drut oporowy, więc dość dobrze przewodziło to prąd. Biorąc pod uwagę wysoką temperaturę wewnątrz pieca, nic dziwnego że natychmiast pojawiał się łuk elektryczny i uszkodzenie powiększało się w ekspresowym tempie...

W przypadku takiego piecyka z grzałki od lutownicy dekarskiej nie wiadomo ani z czego jest drut, ani z czego jest kształtka ceramiczna, a dodatkowo w lutownicy występuje chłodzenie grzałki odprowadzaniem ciepła przez grot.

Tak więc taki piecyk zbudować sobie można, ale jaką da temperaturę to już loteria...

-

strikexp

Autor tematu - Lider FORUM (min. 2000)

- Posty w temacie: 11

- Posty: 4714

- Rejestracja: 31 mar 2017, 19:47

- Lokalizacja: Warszawa

Re: Palnik do hartowania

Słuchajcie a z czego zrobić grzałkę na jeszcze wyższe temperatury?

Przed piecem elektrycznym powstrzymywał mnie właśnie ten problem że sam grzałka powinna wytrzymywać znacznie większą temperaturę niż sam piec.

Przed piecem elektrycznym powstrzymywał mnie właśnie ten problem że sam grzałka powinna wytrzymywać znacznie większą temperaturę niż sam piec.

-

strikexp

Autor tematu - Lider FORUM (min. 2000)

- Posty w temacie: 11

- Posty: 4714

- Rejestracja: 31 mar 2017, 19:47

- Lokalizacja: Warszawa

Re: Palnik do hartowania

Moim zdaniem wystarczy elektroda na sprężynce. Aby dobrze przylegała można by użyć foli z tantalu lub cyrkonu. Ten pierwszy występuje w kondensatorach tantalowych. A kostkę cyrkonu można kupić na aliexpress za 5 dych .

Ogólnie jak tak patrzę to np tani jest molibden z temperaturą topnienia 2600 stopni. Nawet jest pełno drutu do WEDM (za 8 zł), tylko nie wiem czy to jest czysty molibden czy z jakimiś dodatkami.

Ogólnie jak tak patrzę to np tani jest molibden z temperaturą topnienia 2600 stopni. Nawet jest pełno drutu do WEDM (za 8 zł), tylko nie wiem czy to jest czysty molibden czy z jakimiś dodatkami.

-

pavyan

- Specjalista poziom 3 (min. 600)

- Posty w temacie: 1

- Posty: 801

- Rejestracja: 12 paź 2018, 21:36

Re: Palnik do hartowania

Wiele niewielkich rzeczy hartowałem z pomocą zestawu "palnikowego" PERUN PL-017 (największa końcówka zestawu ma moc chyba 15kW), kiedyś kupiłem komplet za bardzo dobre pieniądze (w "promocji", bo uszczelki były zleżałe), niestety dzisiaj to ok. 800zł.

Problemów z odwęglaniem specjalnie nie zauważyłem.

Do większych rzeczy dawno temu zbudowałem sobie mały piecyk oporowy - aby wykonać kształtkę ceramiczną wykorzystałem wysokotemperaturowy kit czy może zaprawę ceramiczną. Spirala oporowa jest nawinięta z kanthalu, oczywiście użyłem gatunku o największej wytrzymałości na temperaturę.

Dzisiaj już nie przypomnę sobie, co to był za kit/zaprawa (chyba coś ze Skawiny) - ale np. Vitcass ma w ofercie bardzo różne produkty i coś można wybrać.

Kształtkę ceramiczną "ulepiłem" w ten sposób, że miała wewnątrz spiralny kanał (spiralną wnękę), w której ułożyłem lekko rozciągniętą spiralę; na walcu o średnicy ok. 50mm nawinąłem spiralnie, w pewnych odstępach, sznur silikonowy o średnicy 8mm.

Sznur miał ściętą wzdłuż warstwę, tak że w przekroju nie był okrągły - po to, by kanał w kształtce nie był "zamknięty", ponieważ po stwardnieniu/związaniu kitu ogniotrwałego oczywiście sznur musiał zostać wyciągnięty, a na powstałą spiralną "półkę" wprowadzona musiała być spirala grzejna.

Dodatkowo, by nie było ryzyka dotknięcia przez hartowany detal spirali będącej pod napięciem sieci, w otwór kształtki wsunąłem kawałek posiadanej rury kwarcowej - co doskonale spełniło zadanie izolacji elektrycznej, a jednocześnie dawało bezpośrednią transmisję ciepła, kwarc jest wysoce przeźroczysty. A mięknie w temperaturze chyba aż 1700°C i ma bardzo niski wsp. rozszerzalności cieplnej - rozżarzony kwarc można polać wodą i nie pęknie.

Zaletą było więc to, że - oprócz izolacji elektrycznej - grzanie było bardzo szybkie, jeśli tego potrzebowałem, bo zrobiłem sobie do topienia metali/stopów tygiel z grubościennej rury ze stali kwasoodpornej (w miarę dobrze udaje żaroodporną).

Steruję mocą ręcznie prostym układem regulacji fazowej na U2008B, temperaturę mierzę termoparą K... niby kupiłem tani regulator PID, by automatycznie utrzymywać temperaturę - ale jakoś nie mogę się zabrać do tego i sfinalizować.

Uzyskiwałem w tym "piecyku" do ok. 1100°C, więcej nie potrzebowałem - ale można uzyskać tyle, ile wytrzyma zastosowany kanthal. Ma on tą zaletę, że się szybko nie utlenia - natomiast chromonikielina dość szybko oddaje ducha w powietrzu w wyższych temperaturach.

Wygląda to bardzo podobnie do piecyka zaprezentowanego przez Romana - duża puszka stalowa z blachy 1mm, zaś "moduł" grzałki jest obłożony gruzem szamotowym i zasypany dookoła piaskiem kwarcowym z przemysłowych bezpieczników.

Problemów z odwęglaniem specjalnie nie zauważyłem.

Do większych rzeczy dawno temu zbudowałem sobie mały piecyk oporowy - aby wykonać kształtkę ceramiczną wykorzystałem wysokotemperaturowy kit czy może zaprawę ceramiczną. Spirala oporowa jest nawinięta z kanthalu, oczywiście użyłem gatunku o największej wytrzymałości na temperaturę.

Dzisiaj już nie przypomnę sobie, co to był za kit/zaprawa (chyba coś ze Skawiny) - ale np. Vitcass ma w ofercie bardzo różne produkty i coś można wybrać.

Kształtkę ceramiczną "ulepiłem" w ten sposób, że miała wewnątrz spiralny kanał (spiralną wnękę), w której ułożyłem lekko rozciągniętą spiralę; na walcu o średnicy ok. 50mm nawinąłem spiralnie, w pewnych odstępach, sznur silikonowy o średnicy 8mm.

Sznur miał ściętą wzdłuż warstwę, tak że w przekroju nie był okrągły - po to, by kanał w kształtce nie był "zamknięty", ponieważ po stwardnieniu/związaniu kitu ogniotrwałego oczywiście sznur musiał zostać wyciągnięty, a na powstałą spiralną "półkę" wprowadzona musiała być spirala grzejna.

Dodatkowo, by nie było ryzyka dotknięcia przez hartowany detal spirali będącej pod napięciem sieci, w otwór kształtki wsunąłem kawałek posiadanej rury kwarcowej - co doskonale spełniło zadanie izolacji elektrycznej, a jednocześnie dawało bezpośrednią transmisję ciepła, kwarc jest wysoce przeźroczysty. A mięknie w temperaturze chyba aż 1700°C i ma bardzo niski wsp. rozszerzalności cieplnej - rozżarzony kwarc można polać wodą i nie pęknie.

Zaletą było więc to, że - oprócz izolacji elektrycznej - grzanie było bardzo szybkie, jeśli tego potrzebowałem, bo zrobiłem sobie do topienia metali/stopów tygiel z grubościennej rury ze stali kwasoodpornej (w miarę dobrze udaje żaroodporną).

Steruję mocą ręcznie prostym układem regulacji fazowej na U2008B, temperaturę mierzę termoparą K... niby kupiłem tani regulator PID, by automatycznie utrzymywać temperaturę - ale jakoś nie mogę się zabrać do tego i sfinalizować.

Uzyskiwałem w tym "piecyku" do ok. 1100°C, więcej nie potrzebowałem - ale można uzyskać tyle, ile wytrzyma zastosowany kanthal. Ma on tą zaletę, że się szybko nie utlenia - natomiast chromonikielina dość szybko oddaje ducha w powietrzu w wyższych temperaturach.

Wygląda to bardzo podobnie do piecyka zaprezentowanego przez Romana - duża puszka stalowa z blachy 1mm, zaś "moduł" grzałki jest obłożony gruzem szamotowym i zasypany dookoła piaskiem kwarcowym z przemysłowych bezpieczników.

Pomogłem? Kliknij, proszę :-)

-

atom1477

- Lider FORUM (min. 2000)

- Posty w temacie: 3

- Posty: 3817

- Rejestracja: 21 kwie 2011, 10:58

- Lokalizacja: ::

Re: Palnik do hartowania

A moim zdaniem wystarczy Ci piec słoneczny.

Teorię przepływu ciepła masz przecież opanowaną. A w pozyskiwaniu ciepła z energii słonecznej to masz nawet praktykę.

Zrób więc tak jak to zrobili w XVIII wieku:

https://ziemianarozdrozu.pl/na-3-dni-a- ... -natury-2/

https://www.sciencephoto.com/media/3639 ... ar-furnace