No, i jak widać na tym przykładzie -- do skrawania nie potrzeba kosmicznych narzędzi.I jeszcze jeden "wariat"

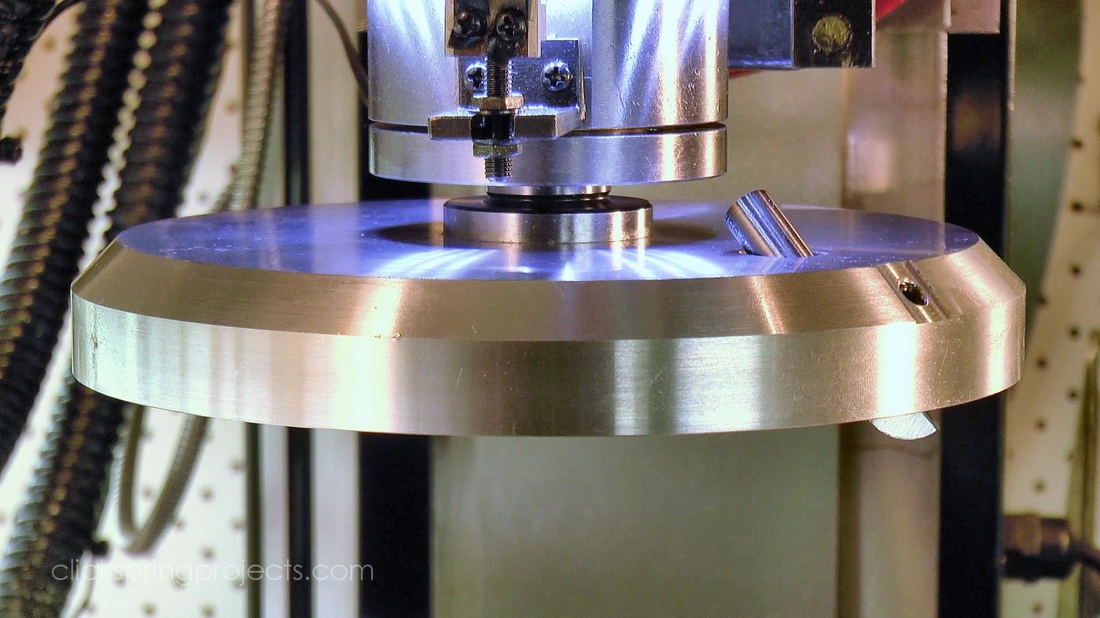

To, że jest cichszy od poprzedniego związane jest z jego konstrukcją - pewnie nieświadomie wybrałeś konstrukcję która kinematycznie jest lepsza od poprzedniego flycuttera - dla tej średnicy skrawania ma dość masywny talerz. Wiele flycutterów, zwłaszcza do planowania głowic, bloków, dużych powierzchni, ma specjalnie wielkie masywne talerze które mają dużą bezwładność - to swoiste koła zamachowe które zgromadzoną energią kinetyczną minimalizują pulsacyjne działanie oporu skrawania jednym ostrzem- po prostu równiej się obracają co znacznie polepsza warunki skrawania, zmniejsza drgania, przez co polepsza powierzchnię.

http://www.clickspringprojects.com/larg ... utter.html

http://www.homemadetools.net/forum/doub ... tter-63995

)

https://www.model-engineer.co.uk/forums ... p?th=88674

http://www.frets.com/HomeShopTech/Proje ... utter.html

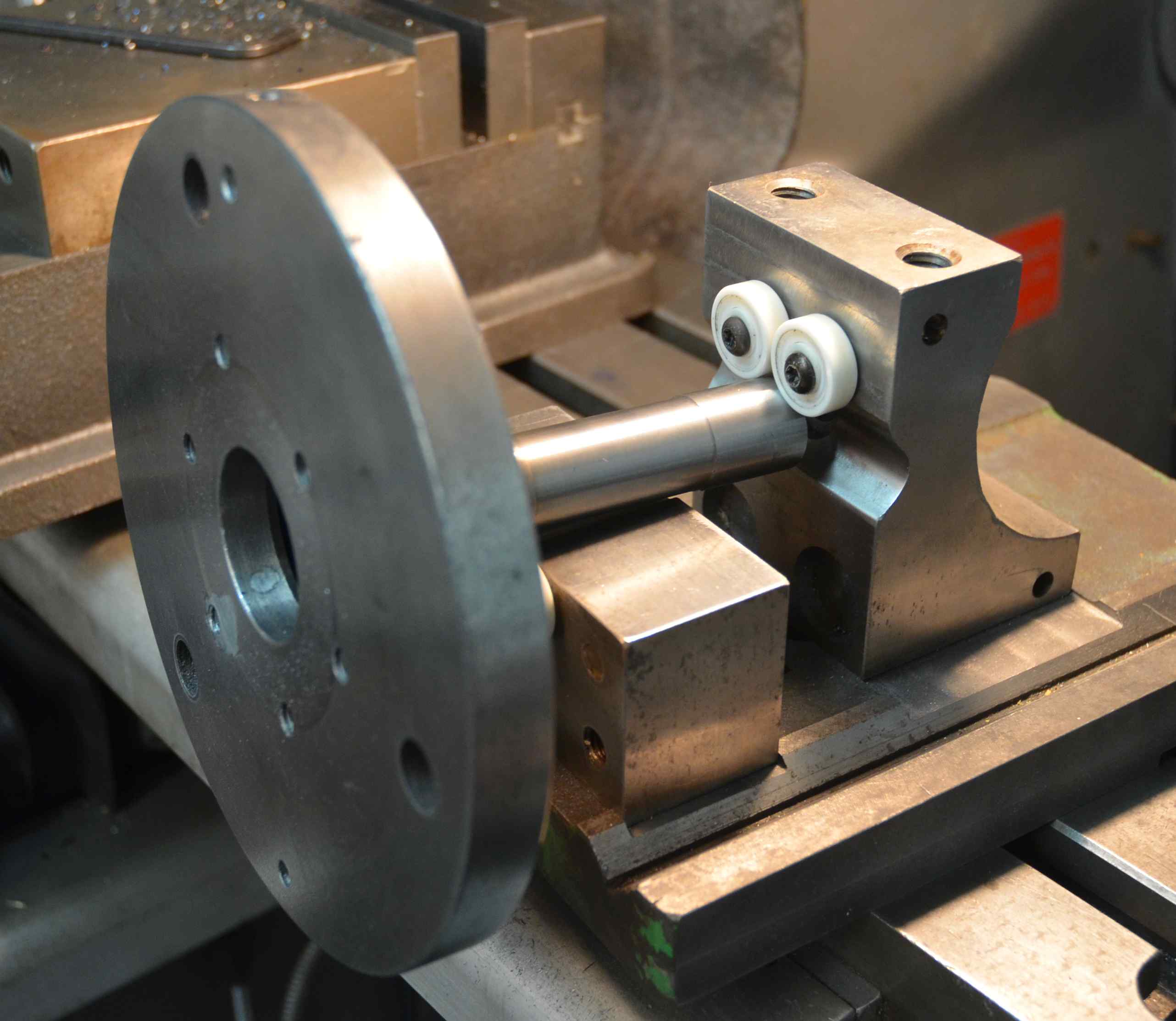

podobna do Twojej tylko jako gniazdo służy fragment wspawanego noża tokarskiego

https://zkprojectnotebook.wordpress.com ... utter-2-5/

Trzeba tylko pamiętać by taki talerz choćby zgrubnie statycznie (jak śmigła modelarskie lub ściernice) wyważyć,

np wkręcając w obrzeże po przeciwnej stronie śrubki wyważające czy inny przeciwciężar, bo szkoda byłoby łożysk wrzeciona.

Jako "talerza" do takiej konstrukcji można użyć np stare masywne koło zębate(niehartowane wskroś), które wcale nie musi być pełne, lub podobną część..

Mała tylko rada odnośnie Twojego- jeśli ten flycutter miałby zdzierać udarowo grubszą nieciągłą warstwę materiału(otwory, rowki, itd) to płytka powinna mieć raczej podparcie, bo może się posypać. węglik nie jest zbyt na udary odporny. Wystarczy dospawać za nią trójkącik w postaci piramidki i splanować(zafrezować) razem powierzchnię gniazda dla płytki by była równa... podobnie z samoróbkami noży składanych, płytki powinny mieć podparcie, bo bez niego nie wytrzymają głębokiego skrawania..