Bridgeport Series 1 - "Retrofit"

Remont pod kątem przeróbki na CNC

-

m.j.

Autor tematu - Specjalista poziom 3 (min. 600)

- Posty w temacie: 32

- Posty: 693

- Rejestracja: 30 lip 2009, 14:00

- Lokalizacja: Świdnik

Re: Bridgeport Series 1 - "Retrofit"

Śruby kulowe i nakrętki na oś X i Y już są u mnie. Śrubki tak jak mówiłem TBI Motion 20x5 w klasie C5 rolowane z nakrętkami podwójnymi. Niedługo też będę miał dwa zasilacze i płytkę do silników krokowych. Teraz muszę zaprojektować mocowania, łożyskowanie itp oraz zakupić aluminium. Przy okazji muszę też zająć się systemem centralnego smarowania, ponieważ bez podłączenia wężyków nie założę sanek krzyżaka. Same sanki na części niechromowanej są trochę podjechane i dobrze byłoby je skrobnąć lub dać na szlifierkę aby wyrównać powierzchnię. Niestety jakiś inteligent dał między kliny podkładki co może nie jest złe jak klin się podetrze ale zapomniał (lub co bardziej prawdopodobne nie zdawał sobie sprawy) zrobić otwory w owych blaszkach w miejscu gdzie są otwory smarownicze. Dzięki czemu strony, na których były kliny były niesmarowane lub słabo smarowane. Jak trochę się z tym ogarnę to porobię fotki, ponieważ na razie nie ma do czego. Każdy wie jak wygląda śruba kulowa

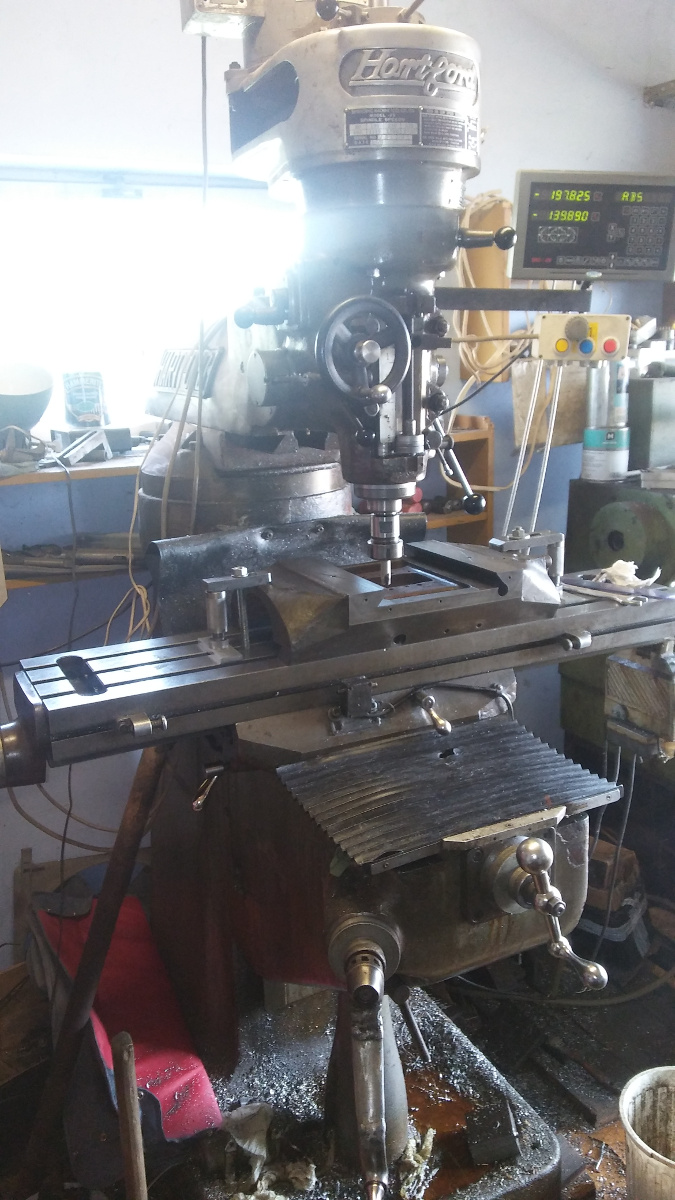

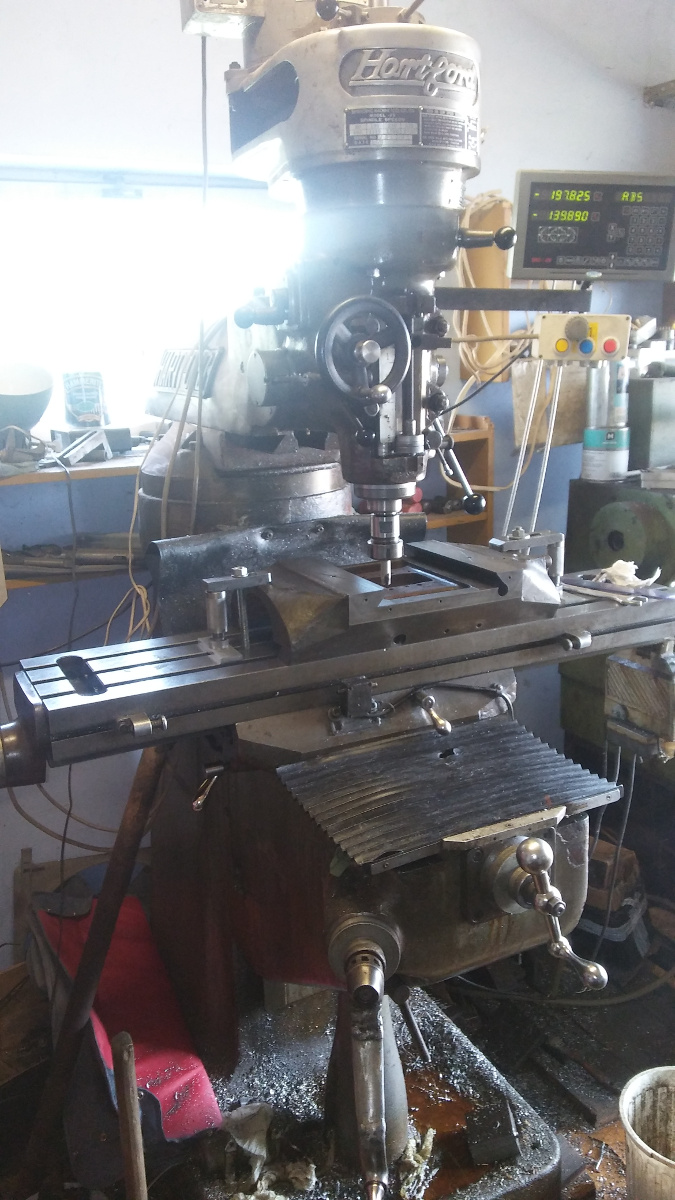

tokarka NARVIK "made in Taiwan", frezarka Hartford (klon Bridgeporta "made in Taiwan"), frezarka Bridgeport w takcie przeróbki na CNC, frezarka CNC DIY, trochę pomniejszych klamotów

-

m.j.

Autor tematu - Specjalista poziom 3 (min. 600)

- Posty w temacie: 32

- Posty: 693

- Rejestracja: 30 lip 2009, 14:00

- Lokalizacja: Świdnik

Re: Bridgeport Series 1 - "Retrofit"

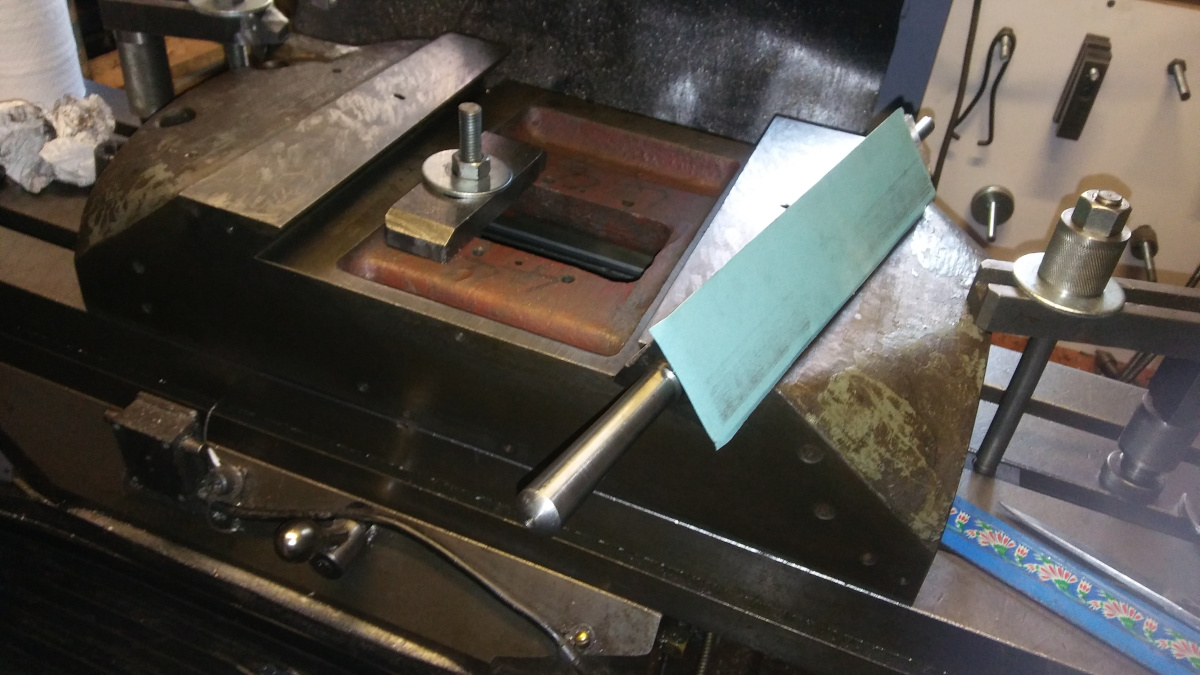

Rok minął i w temacie trochę się ruszyło. Niewiele z racji przekierowania mocy przerobowych na tokarkę i uporządkowanie warsztatu. Jak mówiłem śrubki na oś X i Y już mam. Jednak zanim zacznę dostosowywać mocowanie nakrętek do nowych śrub to muszę zrobić porządek z suportem, krzyżakiem suportu czy jak go tam zwał. Niestety z racji tego że jeździł po niesmarowanej części chromnowanego kolanka, na której chrom miejscami poodcjhodził nie wyglądało to dobrze i trzeba było frezować. Podobnie z jaskółką po stronie bez klina. Ta z klinem na szczęście dzięki klinowi jest w bardzo dobrym stanie. Jaskółki osi X tzn tam gdzie jeździ stół z racji chromowania nie potrzebują ingerencji. Widać wytarcia na chromie jednak dla geometrii nie ma to praktycznie znaczenia.

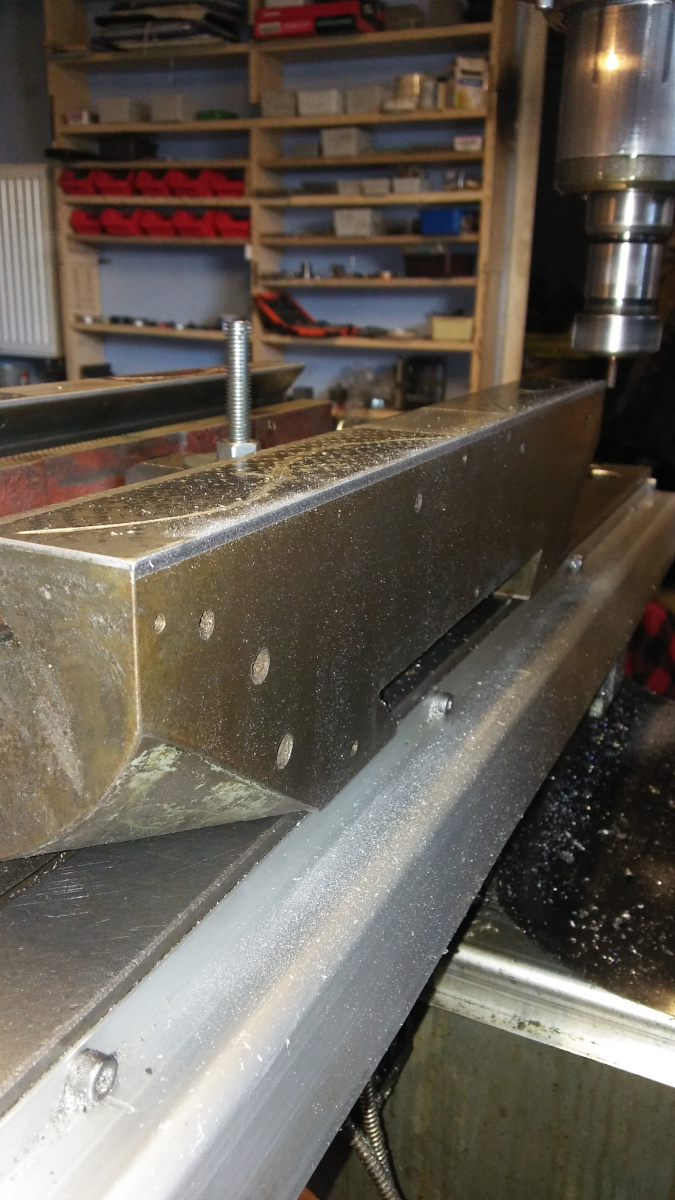

Prowadnica jak widać nieco zjechana.

Wrzuciłem żelastwo, a raczej żelistwo na Bridgeporta. Chiński frez składany 14mm na dwie płytki (również chińskie) i jazda!

na Bridgeporta. Chiński frez składany 14mm na dwie płytki (również chińskie) i jazda!

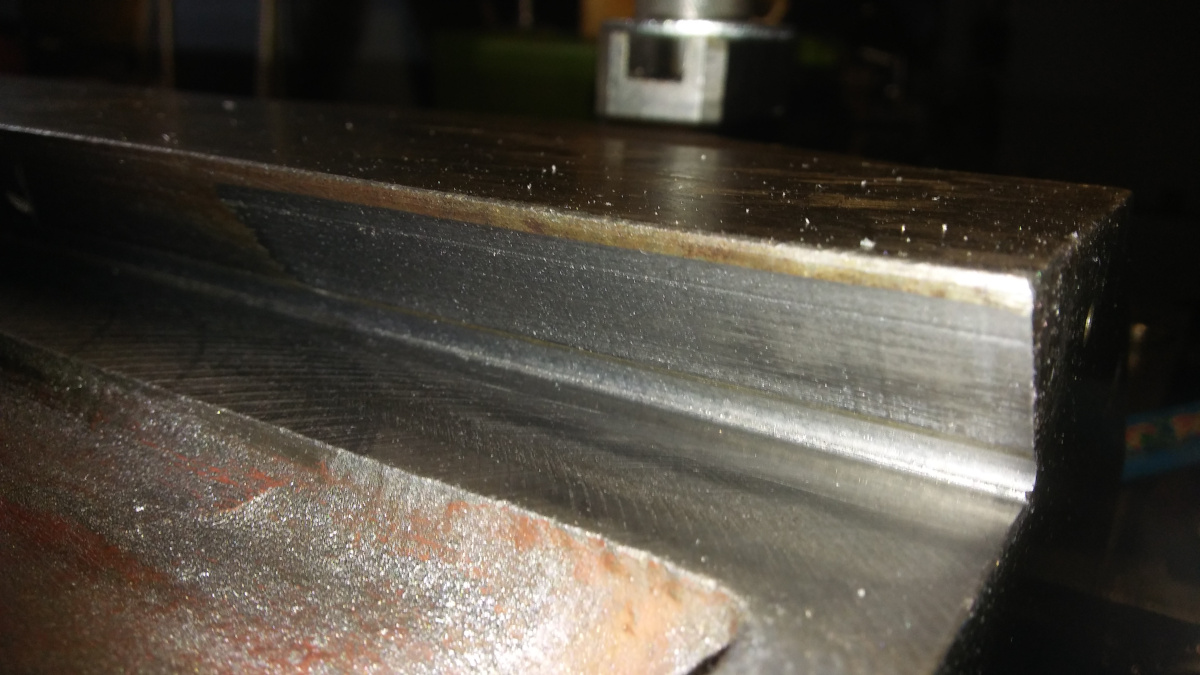

Powierzchnia całkiem gładka jak na chiński wynalazek

No i pierwsze przyłorzenie do płyty traserskiej

No..., jak widać trzeba będzie użyć siły mięśni aby to wyprowadzić tak jak bym tego sobie życzył. Na szlifierkę wieźć nie będę, ponieważ dla hobbysty-amatora to ujma tak oddawać do roboty komuś innemu jak samemu się da Zresztą gdzie mi się śpieszy? Tak więc powoli i metodycznie do przodu.

Zresztą gdzie mi się śpieszy? Tak więc powoli i metodycznie do przodu.

Stanowisko "trasersko-skrobiące"

... i kilka narzędzi zrobionych ze starych pilników, kawałka profila aluminiowego, zdobycznej płytki tokarskiej oraz kija od szczotki Nawet i oryginalny skrobak się znalazł kupiony kiedyś gdzieś na złomie za złotówkę. Jak widać jeden pilnik przypaliłem podczas ostrzenia - wedle starego przysłowia: "Pośpiech wskazany jest przy łapaniu pcheł". Lepszy byłby porządny skrobak, najlepiej z płytką widiową jednak ciężko taki znaleźć, a jeśli już to też swoje kosztuje. Gdybym miał więcej skrobania to pewnie bym zainwestował w takowy sprzęt, ale że nie mam dużo skrobania to wymęczę to taką prowizorką. W sumie to najfajniejszy byłby elektryczny skrobak Biax, jednak cena tego wynalazku jest niewiele mniejsza jak mój przewidywany budżet na remont frezarki.

Nawet i oryginalny skrobak się znalazł kupiony kiedyś gdzieś na złomie za złotówkę. Jak widać jeden pilnik przypaliłem podczas ostrzenia - wedle starego przysłowia: "Pośpiech wskazany jest przy łapaniu pcheł". Lepszy byłby porządny skrobak, najlepiej z płytką widiową jednak ciężko taki znaleźć, a jeśli już to też swoje kosztuje. Gdybym miał więcej skrobania to pewnie bym zainwestował w takowy sprzęt, ale że nie mam dużo skrobania to wymęczę to taką prowizorką. W sumie to najfajniejszy byłby elektryczny skrobak Biax, jednak cena tego wynalazku jest niewiele mniejsza jak mój przewidywany budżet na remont frezarki.

Skrobanie, skrobanie .... i skrobanie.

Po kilku godzinach udało się wymęczyć powierzchnię, któa miała już ładne przyleganie do stołu traserskiego. Z dobrymi narzędziami to pewnie by to wszystko 3x szybciej zrobił.

Wszystko wrzucone na bridgeporta i przygotowane do frezowania jaskółki. Przy okazji dorobiłem sobie na tokarce trzpienie do frezów. Okazało się że w moim Bridgeporcie jaskółki mają kąt równych 50 ° Super, szczególnie że mam taki liniał kątowy o idealnej długości.

Oto narzedzia i wstępne frezowanie jaskółki. Dokładniejsze będzie jak ustawię wszystko na lepszy czujnik. Teraz mam tylko swój chiński i tak średnio mu wierzę. W każdym razie rzucam poniżej kilka fotek tej operacji.

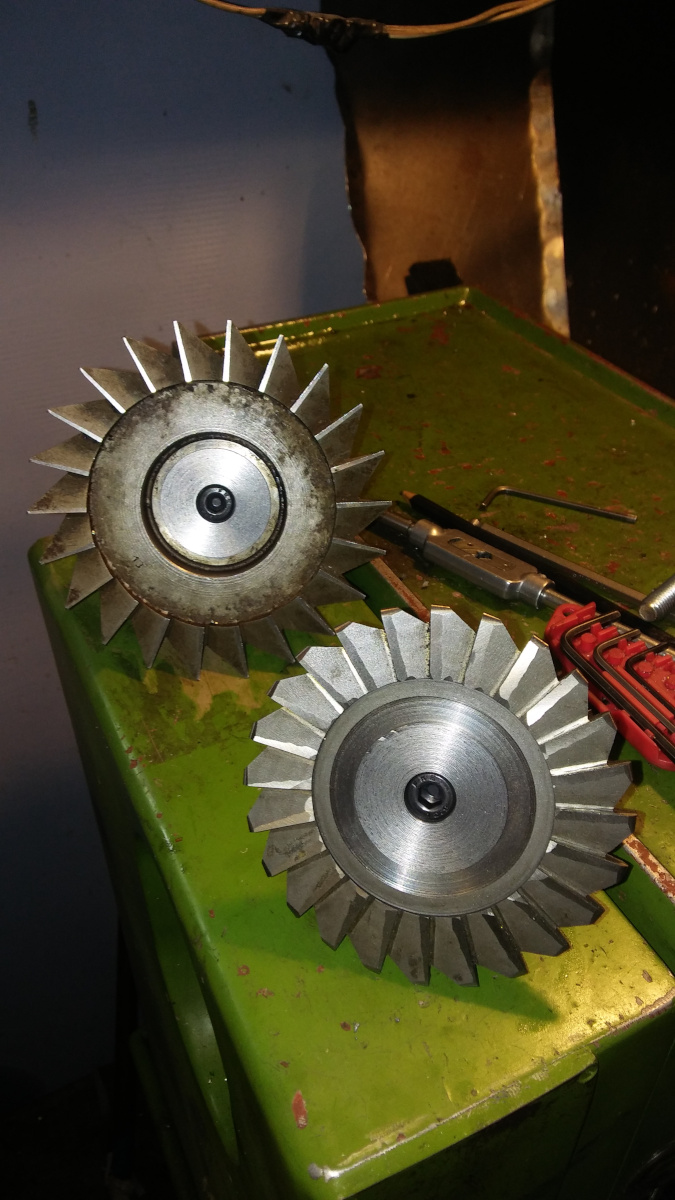

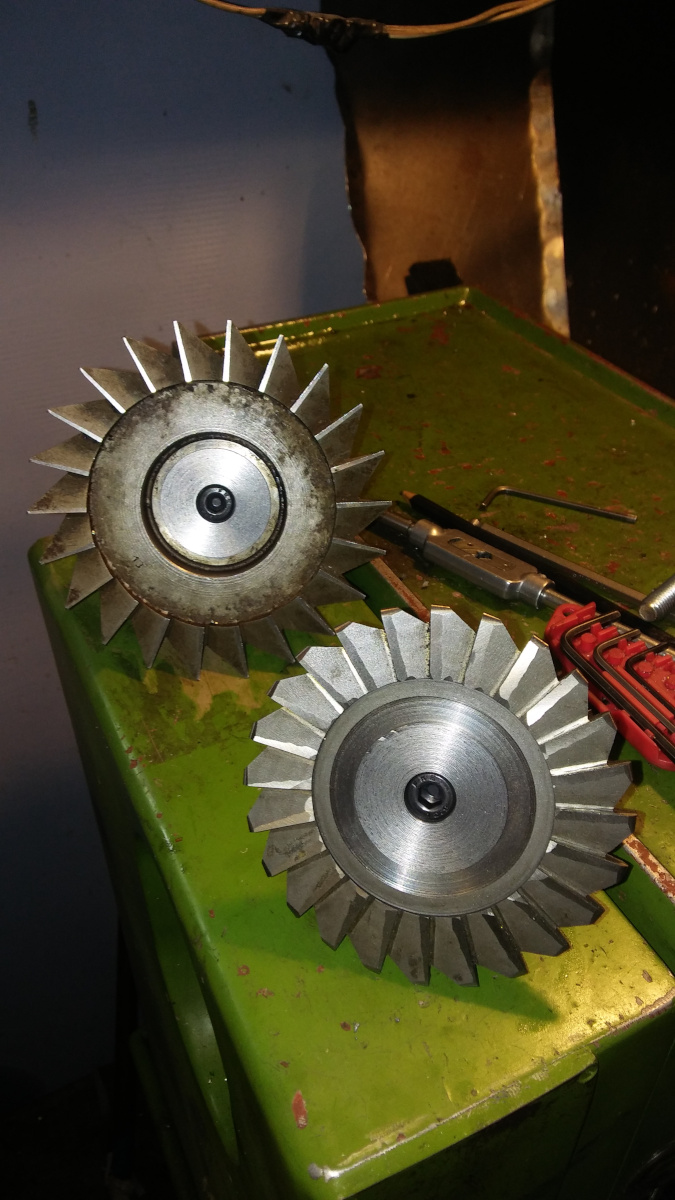

Narzędzia - frez 125mm/50 ° i frez 100mm/25 ° do frezowania "ulżenia" dla frezu 50 °

No i jaskółka przed. Słabo widać ale lepszych zdjęć z mojego cudu wydusić nie umiem.

Teraz sama robota

Ciąg dalszy nastąpi... (mam nadzieję, że szybciej niż za rok )

)

Prowadnica jak widać nieco zjechana.

Wrzuciłem żelastwo, a raczej żelistwo

Powierzchnia całkiem gładka jak na chiński wynalazek

No i pierwsze przyłorzenie do płyty traserskiej

No..., jak widać trzeba będzie użyć siły mięśni aby to wyprowadzić tak jak bym tego sobie życzył. Na szlifierkę wieźć nie będę, ponieważ dla hobbysty-amatora to ujma tak oddawać do roboty komuś innemu jak samemu się da

Stanowisko "trasersko-skrobiące"

... i kilka narzędzi zrobionych ze starych pilników, kawałka profila aluminiowego, zdobycznej płytki tokarskiej oraz kija od szczotki

Skrobanie, skrobanie .... i skrobanie.

Po kilku godzinach udało się wymęczyć powierzchnię, któa miała już ładne przyleganie do stołu traserskiego. Z dobrymi narzędziami to pewnie by to wszystko 3x szybciej zrobił.

Wszystko wrzucone na bridgeporta i przygotowane do frezowania jaskółki. Przy okazji dorobiłem sobie na tokarce trzpienie do frezów. Okazało się że w moim Bridgeporcie jaskółki mają kąt równych 50 ° Super, szczególnie że mam taki liniał kątowy o idealnej długości.

Oto narzedzia i wstępne frezowanie jaskółki. Dokładniejsze będzie jak ustawię wszystko na lepszy czujnik. Teraz mam tylko swój chiński i tak średnio mu wierzę. W każdym razie rzucam poniżej kilka fotek tej operacji.

Narzędzia - frez 125mm/50 ° i frez 100mm/25 ° do frezowania "ulżenia" dla frezu 50 °

No i jaskółka przed. Słabo widać ale lepszych zdjęć z mojego cudu wydusić nie umiem.

Teraz sama robota

Ciąg dalszy nastąpi... (mam nadzieję, że szybciej niż za rok

tokarka NARVIK "made in Taiwan", frezarka Hartford (klon Bridgeporta "made in Taiwan"), frezarka Bridgeport w takcie przeróbki na CNC, frezarka CNC DIY, trochę pomniejszych klamotów

-

atlc

- Posty w temacie: 9

Re: Bridgeport Series 1 - "Retrofit"

Moim zdaniem w tym miejscu popełniasz błąd, te powierzchnie mógłbyś przefrezować zostawiając gorszą powierzchnię (dla przyczepności) i wykleić kompozytem. Przy cnc jednak ta maszynka będzie jeździła więcej niż jako konwencjonalna.

U mnie jest kompozyt na krzyżaku i rewelacja.

Fakt, że kompozyt wyciera się nieco szybciej od żeliwa, za to w stanie nienaruszonym zostają dłuższe prowadnice, także ponowne wyprowadzanie geometrii czy luzów kosztuje znacznie mniej.

U mnie jest kompozyt na krzyżaku i rewelacja.

Fakt, że kompozyt wyciera się nieco szybciej od żeliwa, za to w stanie nienaruszonym zostają dłuższe prowadnice, także ponowne wyprowadzanie geometrii czy luzów kosztuje znacznie mniej.

-

bdgr

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 1

- Posty: 113

- Rejestracja: 16 paź 2017, 15:21

- Lokalizacja: Poznań

Re: Bridgeport Series 1 - "Retrofit"

Chodzi o Turcite, lub coś podobnegodo:

https://aliexpress.com/item/PTFE-turcit ... 72687.html

Prawda?

Gdzie to można dostać w Polsce i jak wychodzi cenowo?

-

atlc

- Posty w temacie: 9

Re: Bridgeport Series 1 - "Retrofit"

Wieczorem napiszę w jakich firmach, jaka cena, podam jakim klejem to kleję i wrzucę fotki prawidłowo obrobionej powierzchni pod wyklejanie.

Skrobie się to bardzo łatwo, względem żeliwa to przyjemność. Za to jak zalane olejem to ślizga się niczym wózki liniowe. Praktycznie bez oporu.

Najważniejsze przy korzystaniu z wyklejanek są zgarniacze na prowadnicach, warto tu nie oszczędzać bo powbijane wióry potrafią robić krzywdę całości.

Jeśli dobrze pamiętam ostatni zakup to za 2mm x 180 x 1000mm płaciłem u nas chyba 650zl brutto z klejami 3M, ale to muszę zerknąć na faktury.

Skrobie się to bardzo łatwo, względem żeliwa to przyjemność. Za to jak zalane olejem to ślizga się niczym wózki liniowe. Praktycznie bez oporu.

Najważniejsze przy korzystaniu z wyklejanek są zgarniacze na prowadnicach, warto tu nie oszczędzać bo powbijane wióry potrafią robić krzywdę całości.

Jeśli dobrze pamiętam ostatni zakup to za 2mm x 180 x 1000mm płaciłem u nas chyba 650zl brutto z klejami 3M, ale to muszę zerknąć na faktury.

-

m.j.

Autor tematu - Specjalista poziom 3 (min. 600)

- Posty w temacie: 32

- Posty: 693

- Rejestracja: 30 lip 2009, 14:00

- Lokalizacja: Świdnik

Re: Bridgeport Series 1 - "Retrofit"

Myślałem nad kompozytem jednak mam jedno poważne przeciwskazanie. Powierzchnie, po których porusza się ta skrobana część suportu są chromowane. NIestety ktoś nie dopilnował tutaj smarowania i jeździł na sucho co spowodowało że część chromu odeszła. Poradziłem sobie w ten sposób, że nałożyłem preparat typu moglice na owe braki chromu. Trzyma się to byle jak z powodu tego, że warstwa chromu nie jest gruba jednak jej pozbycie się byłoby dla mnie kłopotliwe i kosztowne. Preparat zatrzymał się w na krawędziach chromu, który został aby przeciwdziałać "tarce" jaką byłyby krawędzie pozostałej warstwy chromu. Warstwa chromowana w górnej (stołowej) cześci suportu jest dobra i trzyma geometrię. Stąd wniosek, że raczej ta niechromowana część się prędzej zetrze niż ta chromowana część kolanka. Teraz gdy będzie to dobrze smarowane powinno jeździć już całkiem dobrze. Zresztą ten sposób, który zastosowałem zaoszczędził mi trochę grosza i czasu.

Aby kompozyt miał rację bytu musiałbym usunąć ów pozdzierany chrom, a to pewnie by słono kosztowało. Robię niedużo i zobaczę jak będzie się to sprawowało. W sumie to jeden dzień roboty aby wszystko wybebeszyć z kolankiem włącznie i zawieść na szlif gdyby okazało się, że suport strasznie się zjeździł. Choć tak jak wspomniałem, mało robię na swoich maszynkach i myślę, że problem zużycia to w moim przypadku 10 lat spokoju w tej konfiguracji.

Oczywiście daj namiary na ów kompozyt. Być może zmienię zdanie lub faktycznie okaże się po jakimś czasie użytkowania że robię akcję wyklejania suporu. Póki co chcę uruchomić maszynę i nie chcę iść w koszta. Myślę, że po roku użytkowania będzie widać czy geometria zacznie tańczyć czy będzie OK.

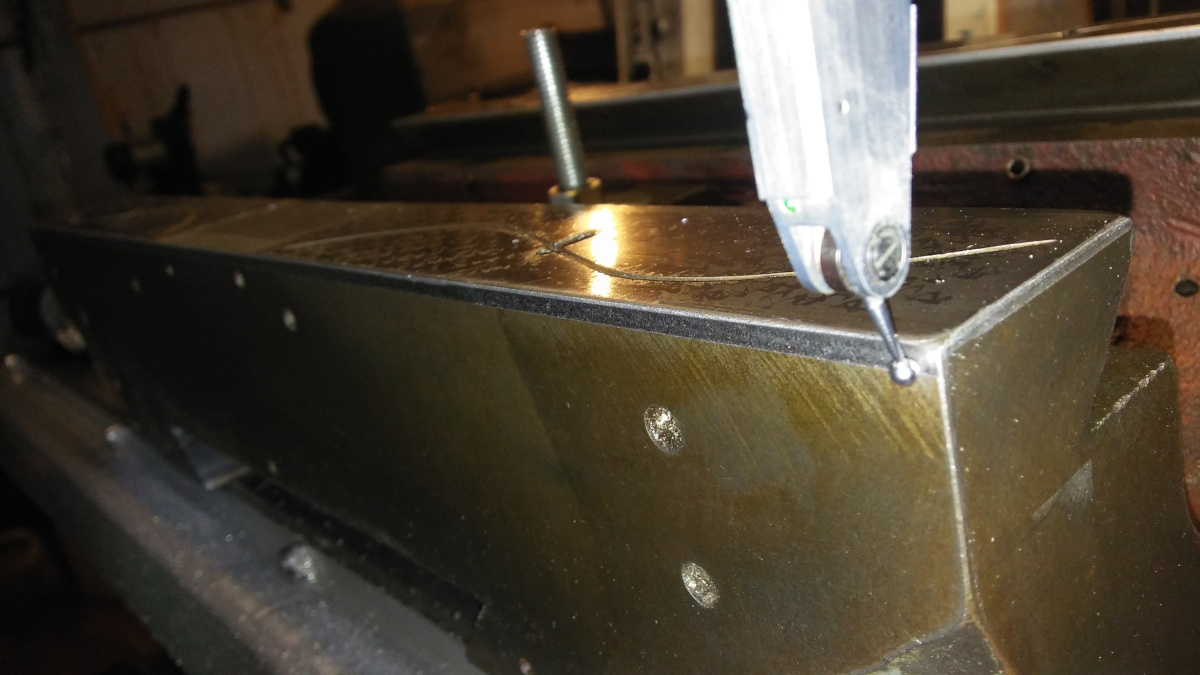

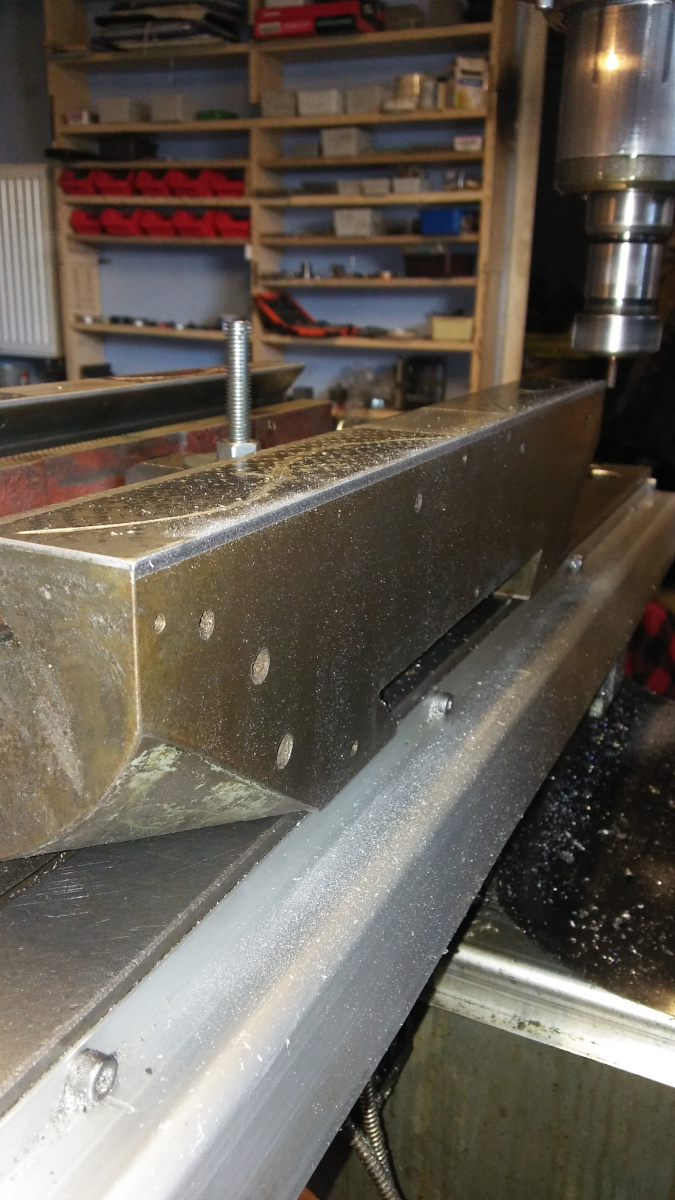

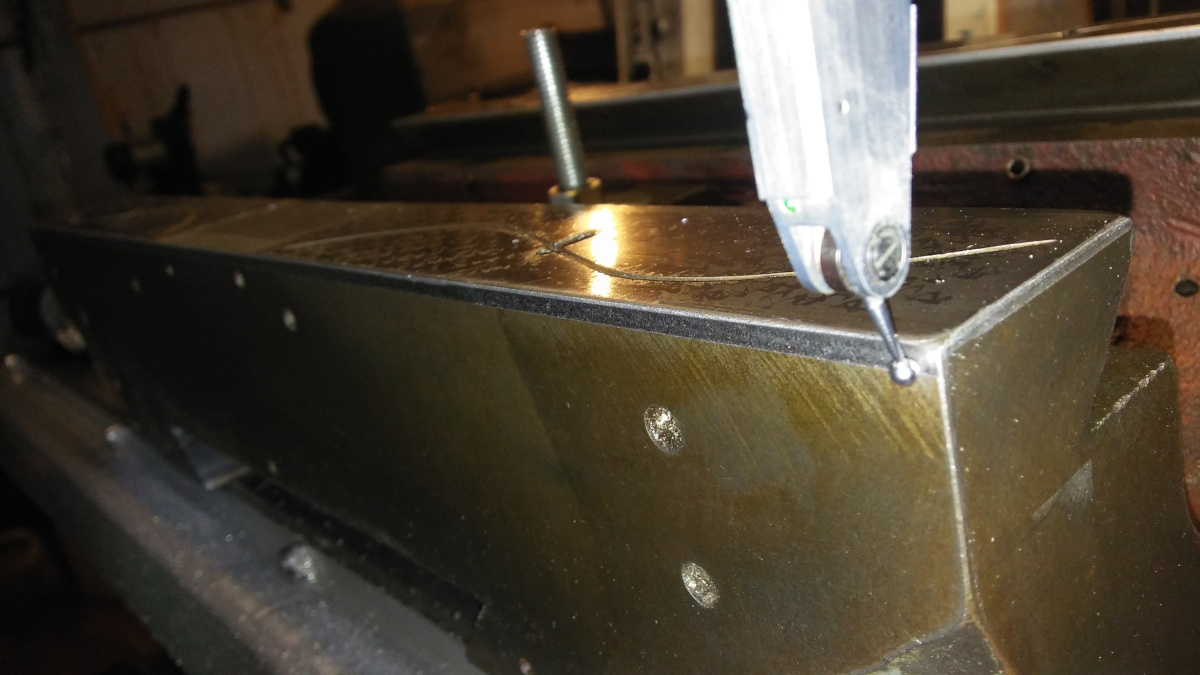

Dziś udało mi się pożyczyć diatest 2 µm (z podziałką 0.002mm) i zacząłem jeszcze raz sprawdzać geometrię całości.

- położyłem najpierw suport częścią skrobaną na stole i przejechałem czujnikiem po wierzchy przeciwległych (chromowanych) prowadnic. Czujnik wykazywał minimalne odchyłki więc jak dla mnie super jeśli chodzi o płaskość prowadnic.

- przejechałem czujnikiem po jaskółce prowadnic, a będąc pewnym płaskości wiedziałem że kąt prowadnic nie będzie wprowadzał zakłóceń w pomiar. Ustawiłem tak aby czujnik mieścił się w jednej działce czyli 0.002mm. Udało się to zrobić co dobrze też świadczy o warstwie chromowanej prowadnic mimo wizualnych śladów zużycia czujnik wprowadził mnie w dobry humor. Myślałem że będzie gorzej, a tu spotkała mnie miła niespodzianka

- zrobiłem bazę aby móc ustwić się na czujnik po przełożeniu suportu na drugą stronę (niestety zewnętrzna część suportu wyglądała na równą jednak czujnik mikronowy pokazywał parę setek różnicy więc chciałem mieć pewność że baza będzie idealnie równoległa do chromowanych powierzchni jaskółek. Bazę zroibiłem widiowym frezikiem 5mm delikatnie wcinając się na około 0.1mm w bok suportu.

Powstała ładna baza i co najważniejsze czujnik mikronowy mieścił się w 0.002mm na całej długości suportu/bazy

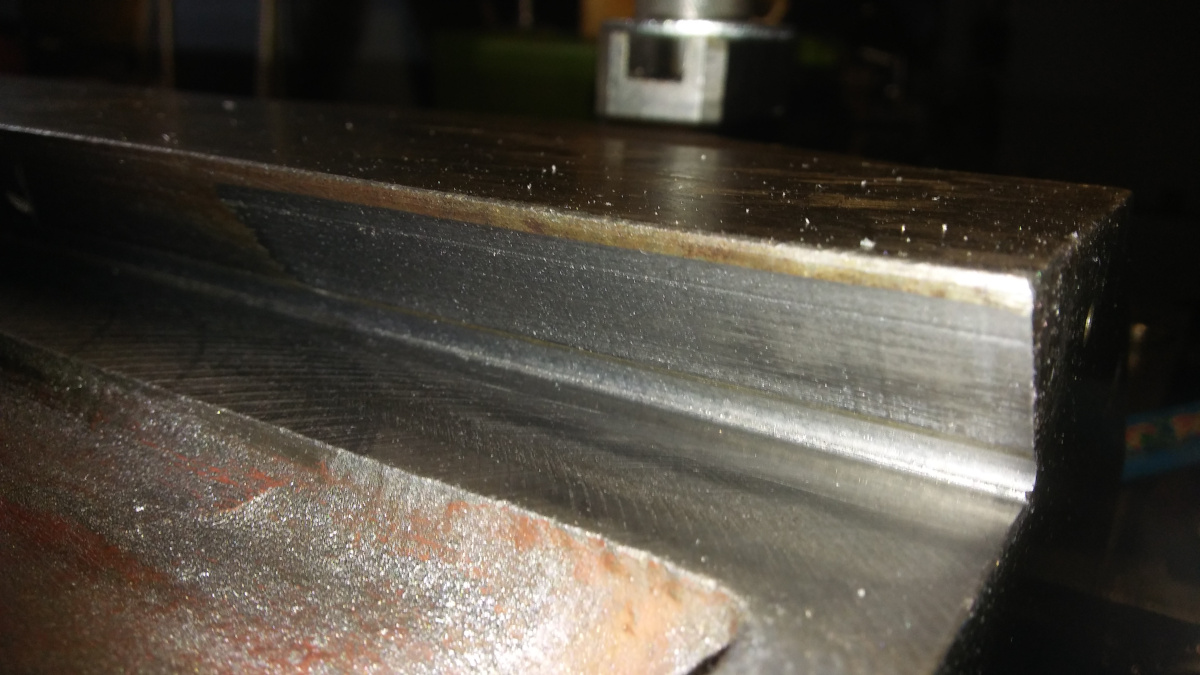

- teraz mogłem obrócić suport i ustawić się do jaskółki skrobanej części suportu według zrobionej bazy. Przejechałem po ustwieniu się po jaskółce z ciekawości czy pooprzednie frezowanie bardzo odbiegało od zrobionej bazy. Okazało się, że tragedii nie było, ale zdecydowałem się na delikatne muśnięcie frezem jaskółki celem jej definitywnego wyrownania. Oto efekty

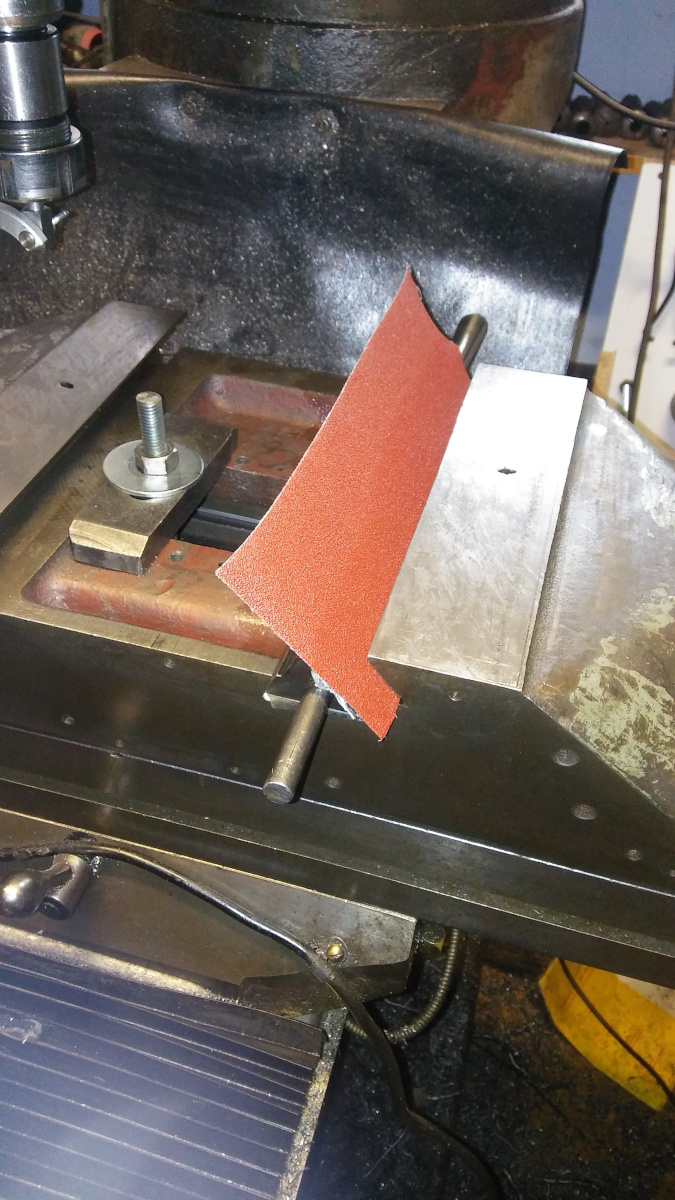

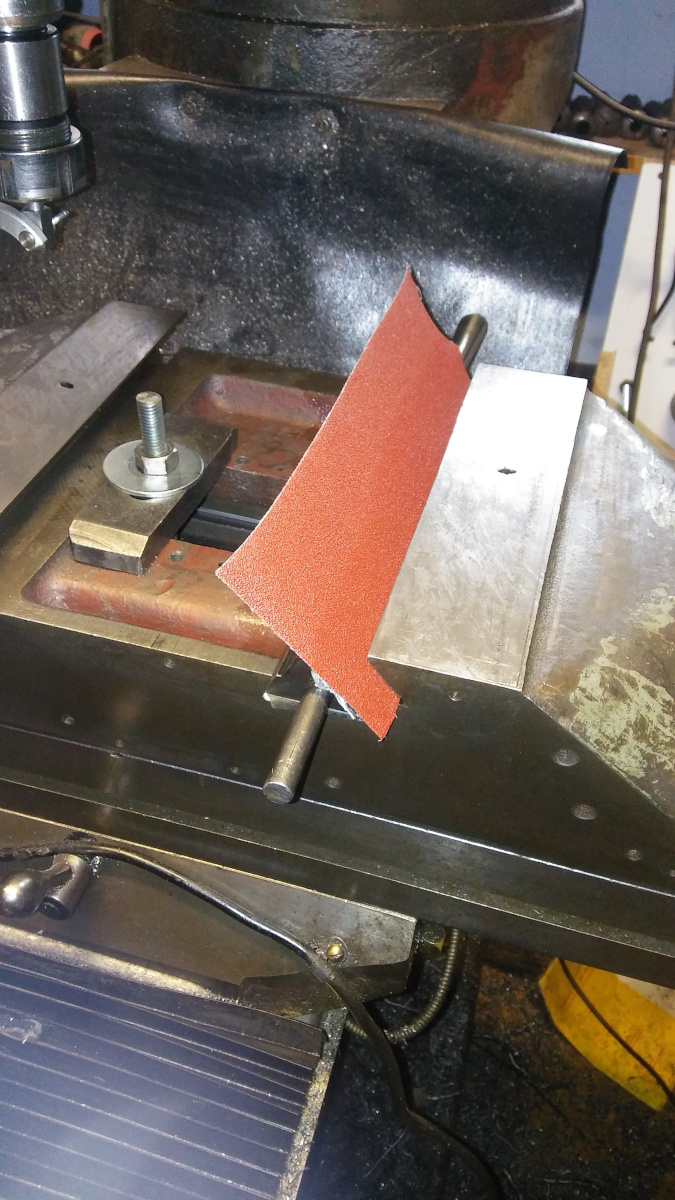

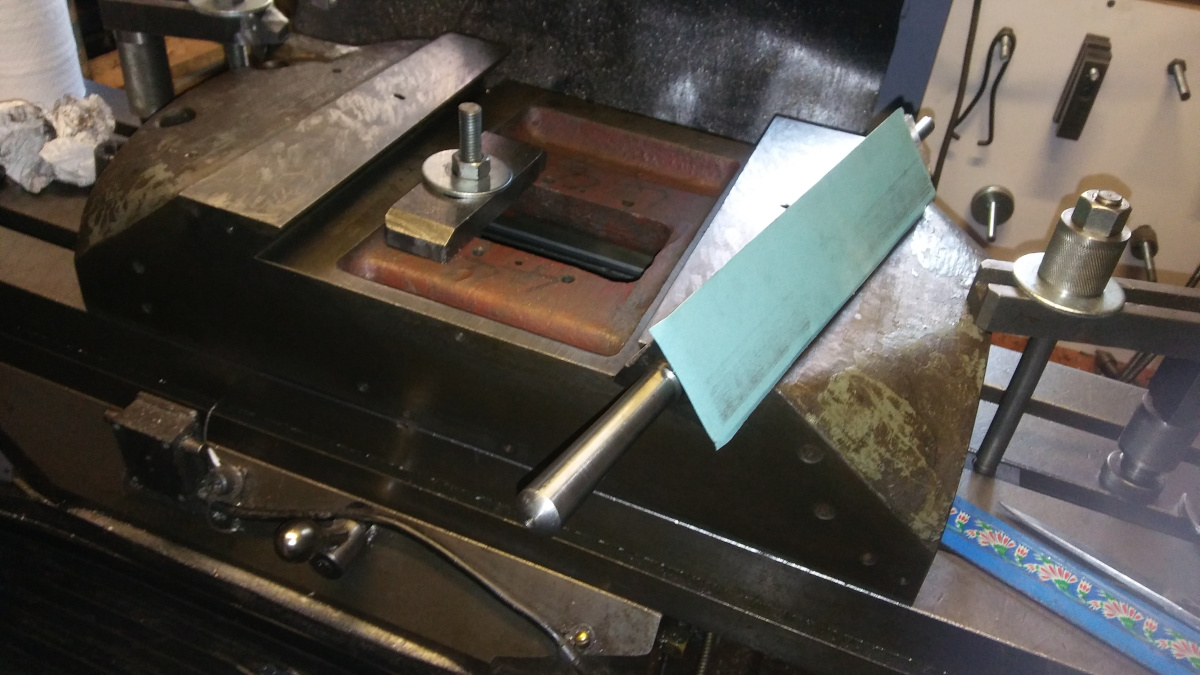

- Przykleiłem na liniał kątowy taśmą dwustronną dwa rodzaje papieru ściernego celem wyrównania delikatnych "fal" po frezowaniu

- przejechałem po tej czynności czujnikiem aby zobaczyć czy nie pogorszyłem geometrii tym sposobem. Okazało się na szczęście, ze geometria pozostała taka sama z tą różnicą że czujnik już nie falował podczas przejazdu. Cel został osiągnięty bez skrobania, co byłoby upierdliwe na powierzchni kątowej jaskółki.

- umyłem klin skrobanej części i okazało się, ze jakiś "mistrz" wsadził poprzednio taśmę metalową pod część pracującą w dodatku bez dziur na smarowanie i wydarło na klinie rowek pośrodku. Postanowiłem wstępnie wyrównać klin takim oto sposobem:

To już prawie końcowy efekt szybkiej poprawki

Zdaję sobie sprawę, że ręczne docieranie grubszej warstwy wprowadzi błędy do geometrii klina, ale planuję wyskrobać najpierw część niepracującą klina, a później dopiero założyć na suport i doskrobać pracującą część. To szlifowanie papierem miało zgrubnie obrobić mi klina aby nie zastała mnie starość przy skrobaniu

Aby kompozyt miał rację bytu musiałbym usunąć ów pozdzierany chrom, a to pewnie by słono kosztowało. Robię niedużo i zobaczę jak będzie się to sprawowało. W sumie to jeden dzień roboty aby wszystko wybebeszyć z kolankiem włącznie i zawieść na szlif gdyby okazało się, że suport strasznie się zjeździł. Choć tak jak wspomniałem, mało robię na swoich maszynkach i myślę, że problem zużycia to w moim przypadku 10 lat spokoju w tej konfiguracji.

Oczywiście daj namiary na ów kompozyt. Być może zmienię zdanie lub faktycznie okaże się po jakimś czasie użytkowania że robię akcję wyklejania suporu. Póki co chcę uruchomić maszynę i nie chcę iść w koszta. Myślę, że po roku użytkowania będzie widać czy geometria zacznie tańczyć czy będzie OK.

Dziś udało mi się pożyczyć diatest 2 µm (z podziałką 0.002mm) i zacząłem jeszcze raz sprawdzać geometrię całości.

- położyłem najpierw suport częścią skrobaną na stole i przejechałem czujnikiem po wierzchy przeciwległych (chromowanych) prowadnic. Czujnik wykazywał minimalne odchyłki więc jak dla mnie super jeśli chodzi o płaskość prowadnic.

- przejechałem czujnikiem po jaskółce prowadnic, a będąc pewnym płaskości wiedziałem że kąt prowadnic nie będzie wprowadzał zakłóceń w pomiar. Ustawiłem tak aby czujnik mieścił się w jednej działce czyli 0.002mm. Udało się to zrobić co dobrze też świadczy o warstwie chromowanej prowadnic mimo wizualnych śladów zużycia czujnik wprowadził mnie w dobry humor. Myślałem że będzie gorzej, a tu spotkała mnie miła niespodzianka

- zrobiłem bazę aby móc ustwić się na czujnik po przełożeniu suportu na drugą stronę (niestety zewnętrzna część suportu wyglądała na równą jednak czujnik mikronowy pokazywał parę setek różnicy więc chciałem mieć pewność że baza będzie idealnie równoległa do chromowanych powierzchni jaskółek. Bazę zroibiłem widiowym frezikiem 5mm delikatnie wcinając się na około 0.1mm w bok suportu.

Powstała ładna baza i co najważniejsze czujnik mikronowy mieścił się w 0.002mm na całej długości suportu/bazy

- teraz mogłem obrócić suport i ustawić się do jaskółki skrobanej części suportu według zrobionej bazy. Przejechałem po ustwieniu się po jaskółce z ciekawości czy pooprzednie frezowanie bardzo odbiegało od zrobionej bazy. Okazało się, że tragedii nie było, ale zdecydowałem się na delikatne muśnięcie frezem jaskółki celem jej definitywnego wyrownania. Oto efekty

- Przykleiłem na liniał kątowy taśmą dwustronną dwa rodzaje papieru ściernego celem wyrównania delikatnych "fal" po frezowaniu

- przejechałem po tej czynności czujnikiem aby zobaczyć czy nie pogorszyłem geometrii tym sposobem. Okazało się na szczęście, ze geometria pozostała taka sama z tą różnicą że czujnik już nie falował podczas przejazdu. Cel został osiągnięty bez skrobania, co byłoby upierdliwe na powierzchni kątowej jaskółki.

- umyłem klin skrobanej części i okazało się, ze jakiś "mistrz" wsadził poprzednio taśmę metalową pod część pracującą w dodatku bez dziur na smarowanie i wydarło na klinie rowek pośrodku. Postanowiłem wstępnie wyrównać klin takim oto sposobem:

To już prawie końcowy efekt szybkiej poprawki

Zdaję sobie sprawę, że ręczne docieranie grubszej warstwy wprowadzi błędy do geometrii klina, ale planuję wyskrobać najpierw część niepracującą klina, a później dopiero założyć na suport i doskrobać pracującą część. To szlifowanie papierem miało zgrubnie obrobić mi klina aby nie zastała mnie starość przy skrobaniu

tokarka NARVIK "made in Taiwan", frezarka Hartford (klon Bridgeporta "made in Taiwan"), frezarka Bridgeport w takcie przeróbki na CNC, frezarka CNC DIY, trochę pomniejszych klamotów

-

atlc

- Posty w temacie: 9

Re: Bridgeport Series 1 - "Retrofit"

Ok, to są jakieś argumenty przeciwko.

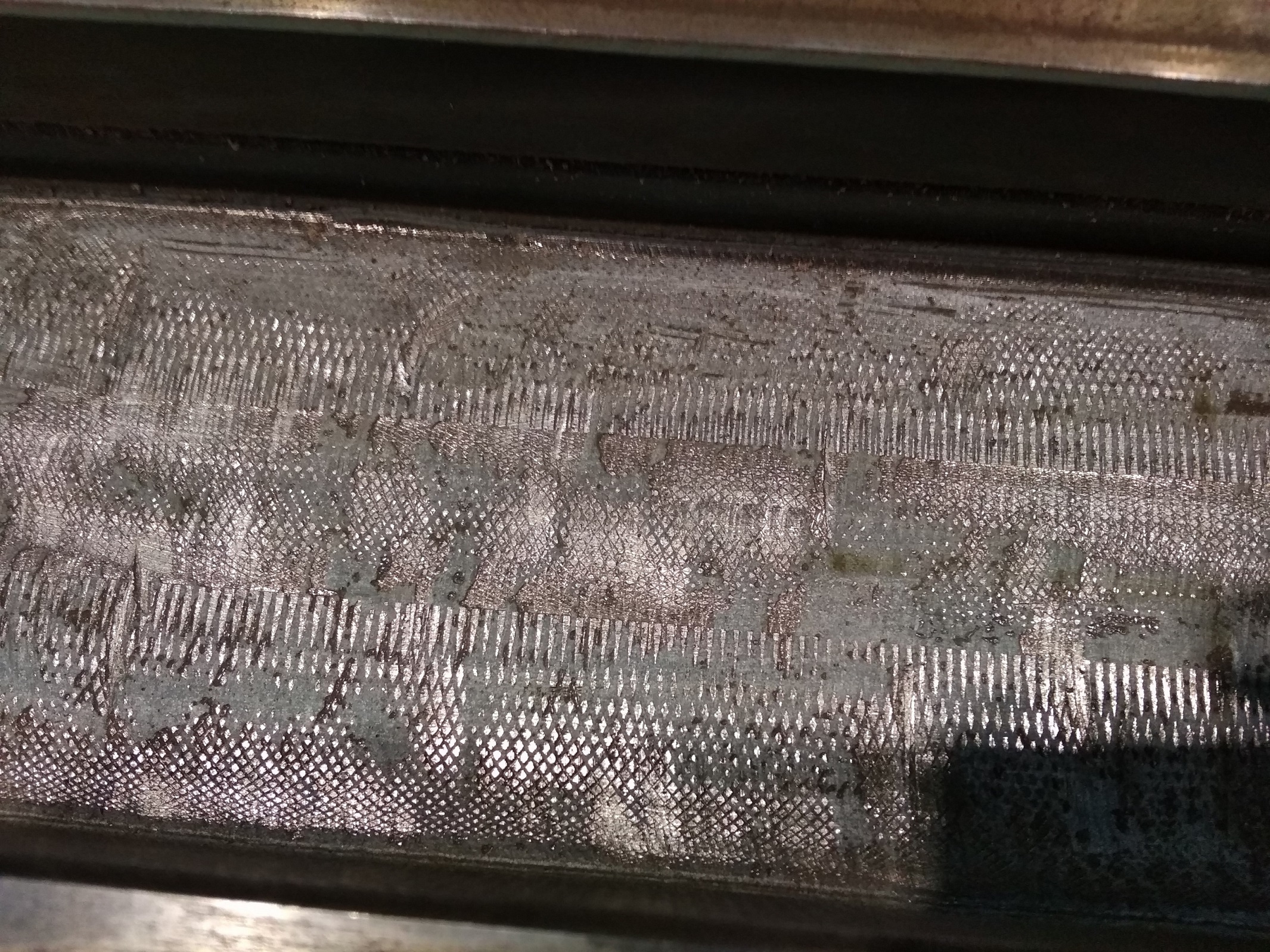

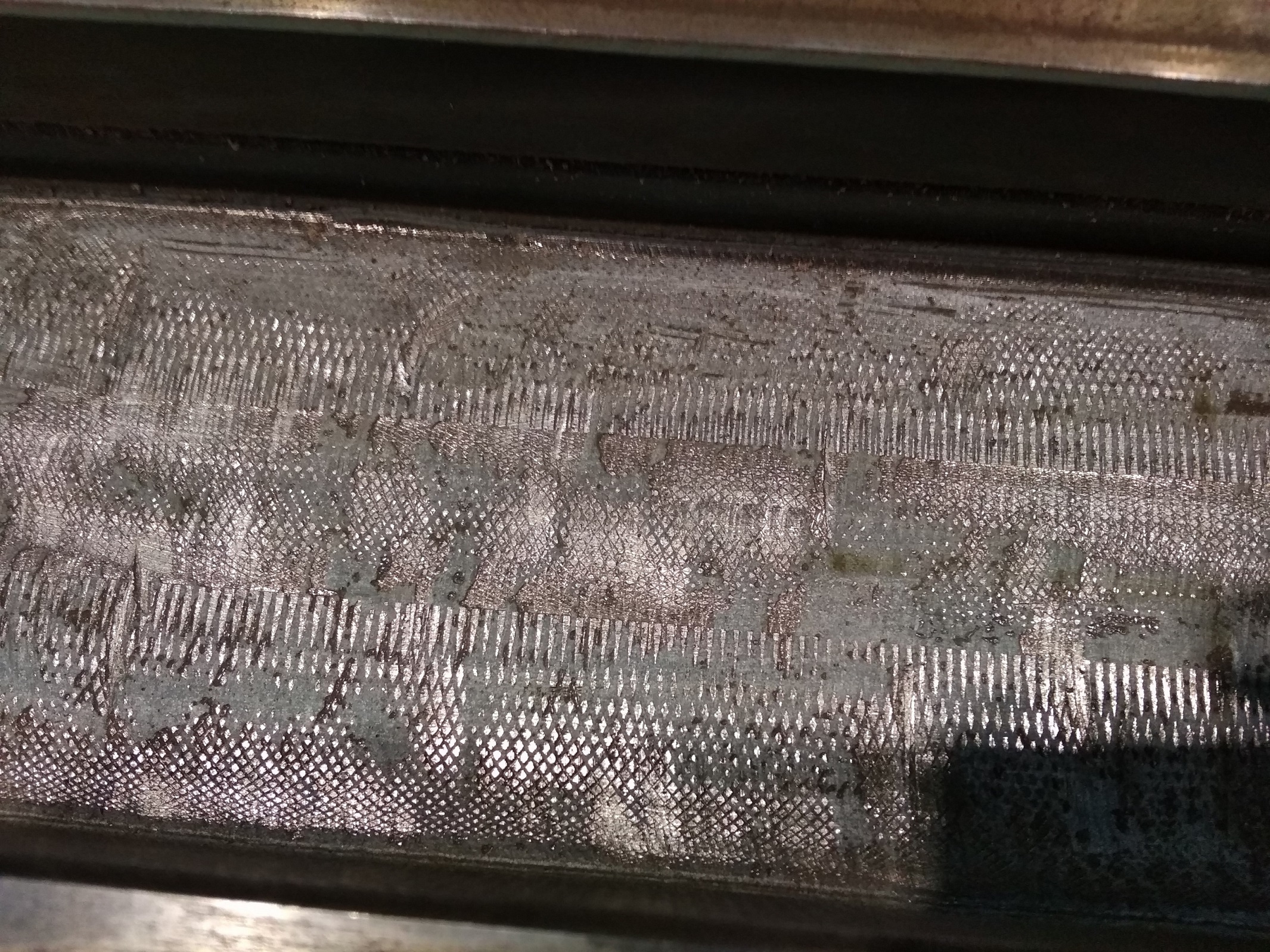

Tak na szybko wstawiam zdjęcia przykładowej wyklejanki w trakcie skrobania, do tego zdjęcie fabrycznie obrobionej powierzchni pod klejenie kompozytu. Starą taśmę zdarłem, jeszcze nie oczyściłem tego dokładnie z kleju. Jest to stół z centrum obróbczego Supermax YCM (korpus po piaskowaniu, malowaniu, montaż z wyprowadzaniem geometrii, śruby podwójna nakrętka klasy C3 NSK fi 40 skok 10, sterowanie SZGH, serwa 3x2kW, wrzeciono dwa biegi 7.5kW).

Klej Loctite daje do kompozytu jeden z dystrybutorów, ale kleiłem też tym drugim i trzyma rewelacyjnie.

Ceny i sprzedawców dopiszę później bo nie miałem czasu przegrzebać maili żeby sprawdzić jakie to były oferty.

Tak na szybko wstawiam zdjęcia przykładowej wyklejanki w trakcie skrobania, do tego zdjęcie fabrycznie obrobionej powierzchni pod klejenie kompozytu. Starą taśmę zdarłem, jeszcze nie oczyściłem tego dokładnie z kleju. Jest to stół z centrum obróbczego Supermax YCM (korpus po piaskowaniu, malowaniu, montaż z wyprowadzaniem geometrii, śruby podwójna nakrętka klasy C3 NSK fi 40 skok 10, sterowanie SZGH, serwa 3x2kW, wrzeciono dwa biegi 7.5kW).

Klej Loctite daje do kompozytu jeden z dystrybutorów, ale kleiłem też tym drugim i trzyma rewelacyjnie.

Ceny i sprzedawców dopiszę później bo nie miałem czasu przegrzebać maili żeby sprawdzić jakie to były oferty.

-

m.j.

Autor tematu - Specjalista poziom 3 (min. 600)

- Posty w temacie: 32

- Posty: 693

- Rejestracja: 30 lip 2009, 14:00

- Lokalizacja: Świdnik

Re: Bridgeport Series 1 - "Retrofit"

Fajne masz zabawki

Dzięki za namiary na klej. Wcześniej czy później się przyda. Zresztą mam jeszcze klona Bridgeporta, którym właśnie obrabiałem suport. Być może za jakiś czas w nim będę się bawił w wyklejanki, ponieważ nie posiada chromowanych prowadnic. Teraz jeszcze prowadnice mają się dobrze (widać jeszcze ślady skrobania). Grunt to nie zapominać o smarowaniu.

Szukam teraz blaszki pod klin. Grubość 1.3-1.5mm (najwyżej bardziej podjadę klina). Ma ktoś może pasek szerokości ok.50mm i długości 270-280mm. Ja mam tylko blachę 1mm i 0.5mm, a kupować cały arkusz blachy to trochę kicha dla takiego paska. Mógłby ktoś poratować? Oczywiście nie za darmo.

Dzięki za namiary na klej. Wcześniej czy później się przyda. Zresztą mam jeszcze klona Bridgeporta, którym właśnie obrabiałem suport. Być może za jakiś czas w nim będę się bawił w wyklejanki, ponieważ nie posiada chromowanych prowadnic. Teraz jeszcze prowadnice mają się dobrze (widać jeszcze ślady skrobania). Grunt to nie zapominać o smarowaniu.

Szukam teraz blaszki pod klin. Grubość 1.3-1.5mm (najwyżej bardziej podjadę klina). Ma ktoś może pasek szerokości ok.50mm i długości 270-280mm. Ja mam tylko blachę 1mm i 0.5mm, a kupować cały arkusz blachy to trochę kicha dla takiego paska. Mógłby ktoś poratować? Oczywiście nie za darmo.

tokarka NARVIK "made in Taiwan", frezarka Hartford (klon Bridgeporta "made in Taiwan"), frezarka Bridgeport w takcie przeróbki na CNC, frezarka CNC DIY, trochę pomniejszych klamotów

-

atlc

- Posty w temacie: 9

Re: Bridgeport Series 1 - "Retrofit"

Mogę poratować 50mm szeroka, ale grubość chyba 0.8mm, dobry materiał, taśma tnąca bez wyciętych zębów, sprężysta, równomierna grubość. Mogę Ci odpalić i parę metrów gdybyś chciał podwójnie podłożyć.