Element z Blachy grubość 4mm

-

Adrian M.

Autor tematu - Specjalista poziom 1 (min. 100)

- Posty w temacie: 13

- Posty: 184

- Rejestracja: 02 lis 2012, 21:26

- Lokalizacja: Oświęcim

Element z Blachy grubość 4mm

To mój pierwszy post więc chciałem powitać na wstępie wszystkich użytkowników.

Mam pewien problem, otóż dostałem za zadanie wykonanie uchwytów obróbkowych do elementu wyciętego z blachy o grubości 4mm i chropowatości 6,4.Jednak aby zaprojektować takie uchwyty muszę najpierw opracować proces technologiczny. Nigdy nie miałem do czynienia z takim elementem. Dlatego chciałbym zadać kilka pytań:

1. Element ma kształt płaskiej ramki z otworami,wycięciami oraz zaokrągleniami wewnętrznych części R5, czy mógłbym wyciąć to laserowo lub wodą?

2.Powierzchnia ma mieć chropowatość 6,4, czyli powinno wystarczyć frezowanie kształtujące z blachy o grubości 5mm?

3.Co do zaokrągleń wewnętrznych wycięć, da się je wykonać wycinając, czy lepiej dać naddatek obróbkowy i wykonać to na maszynie CNC?

Pierwszy raz spotkałem się z takim elementem i nie mogę go ugryźć. Nie proszę o gotowy plan, tylko o kilka porad.

Mam pewien problem, otóż dostałem za zadanie wykonanie uchwytów obróbkowych do elementu wyciętego z blachy o grubości 4mm i chropowatości 6,4.Jednak aby zaprojektować takie uchwyty muszę najpierw opracować proces technologiczny. Nigdy nie miałem do czynienia z takim elementem. Dlatego chciałbym zadać kilka pytań:

1. Element ma kształt płaskiej ramki z otworami,wycięciami oraz zaokrągleniami wewnętrznych części R5, czy mógłbym wyciąć to laserowo lub wodą?

2.Powierzchnia ma mieć chropowatość 6,4, czyli powinno wystarczyć frezowanie kształtujące z blachy o grubości 5mm?

3.Co do zaokrągleń wewnętrznych wycięć, da się je wykonać wycinając, czy lepiej dać naddatek obróbkowy i wykonać to na maszynie CNC?

Pierwszy raz spotkałem się z takim elementem i nie mogę go ugryźć. Nie proszę o gotowy plan, tylko o kilka porad.

Tagi:

-

adrianmaly

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 4

- Posty: 103

- Rejestracja: 10 lut 2011, 16:23

- Lokalizacja: Bydgoszcz

-

Adrian M.

Autor tematu - Specjalista poziom 1 (min. 100)

- Posty w temacie: 13

- Posty: 184

- Rejestracja: 02 lis 2012, 21:26

- Lokalizacja: Oświęcim

Dalej tak jest, można jeszcze podawać wartości Ra, jednak na rysunku jest napisane 6,4 i nie wiem dlaczego.

[ Dodano: 2012-11-03, 23:04 ]

Wstawiam zdjęcie elementu.

Uploaded with ImageShack.us[/img]

Uploaded with ImageShack.us[/img]

Na rysunku są widoczne płaszczyzny, dopiero stawiam pierwsze kroki w Solid Edge.

[ Dodano: 2012-11-03, 23:04 ]

Wstawiam zdjęcie elementu.

Uploaded with ImageShack.us[/img]

Uploaded with ImageShack.us[/img]Na rysunku są widoczne płaszczyzny, dopiero stawiam pierwsze kroki w Solid Edge.

-

MxM

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 1

- Posty: 228

- Rejestracja: 21 mar 2008, 11:41

- Lokalizacja: Łódź

- Kontakt:

Lepiej sie dowiedziec, roznica miedzy Ra i Rz jest akurat zasadnicza.Adrian M. pisze:Dalej tak jest, można jeszcze podawać wartości Ra, jednak na rysunku jest napisane 6,4 i nie wiem dlaczego.

.

Klasa chropowatości Ra Rz Rodzaj obróbki

1 80 320 zgrubna obróbka skrawaniem

2 40 160 zgrubna obróbka skrawaniem

3 20 80 dokładna obróbka skrawaniem

4 10 40 dokładna obróbka skrawaniem

5 5 20 wykańczające obróbka skrawaniem

6 2.5 10 wykańczające obróbka skrawaniem

7 1.25 6.3 szlifowanie zgrubne

8 0.63 3.2 szlifowanie dokładne

9 0.32 1.6 szlifowanie wykańczające

10 0.16 0.8 docieranie

11 0.08 0.4 docieranie pastą diamentową

12 0.04 0.2 honowanie

13 0.02 0.1 polerowanie

14 0.01 0.05 polerowanie

-

Adrian M.

Autor tematu - Specjalista poziom 1 (min. 100)

- Posty w temacie: 13

- Posty: 184

- Rejestracja: 02 lis 2012, 21:26

- Lokalizacja: Oświęcim

Dowiem się,tylko zasadniczo zaczynamy odbiegać od tematu. Na chwile obecną chce ułożyć ramowy proces technologiczny. Dowiedziałem się wstępnie,że wszystko mogę wyciąć wodą. z racji, że jest to na projekt, wodą chciałbym wycinać tylko kształt, reszta to wiercenie oraz fazowanie o którym nie mówiłem wcześniej. przy cięciu wodą muszę mieć już jakieś powierzchnie bazowe, z rysunku, który dostałem mogę się domyślić, że chodzi o lica. Dlatego najpierw będę musiał wykonać je na "gotowo" a dopiero później ciąć wodą. Nasuwa się tu pytanie czy do cięcia wodą są potrzebne jakieś uchwyty, czy są stosowane stoły magnetyczne? oraz jak wyglada bazowanie na takim stole.

-

adrianmaly

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 4

- Posty: 103

- Rejestracja: 10 lut 2011, 16:23

- Lokalizacja: Bydgoszcz

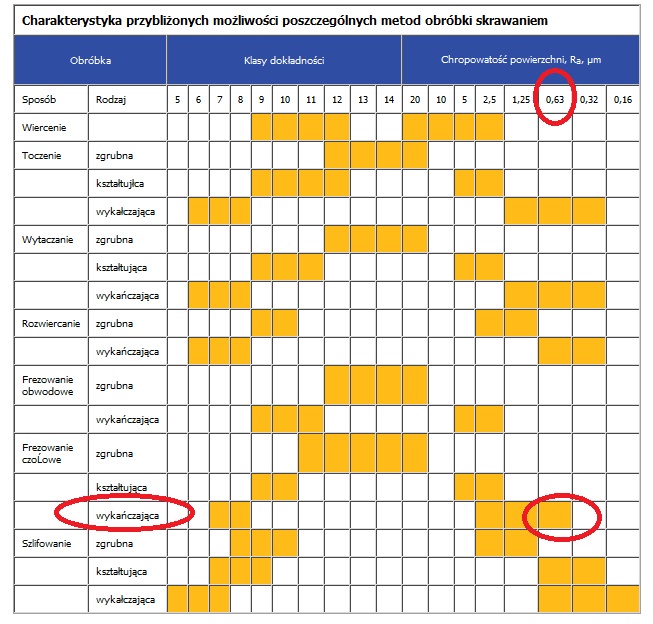

Jak widać w załączonej tabeli przy planowaniu powierzchni czołowej idzie uzyskać chropowatość 0.6 (w dzisiejszych czasach na odpowiednich parametrach głowicą np KORLOYa 120 z płytką PKD spokojnie jeszcze lepszą) a chłopak ma mieć 6.4 które ze spokojem uzyska na powierzchni walcowanej blachy bez obróbki skrawaniem. W mojej firmie z odlewów kokilowych uzyskujemy ok 7-8. Wracając do technologii. można to frezować. Ale po co robić sobie tyle roboty i wydłużać kilkukrotnie cały proces?? Chyba że chodzi w tym zadaniu o wykazanie się znajomością technologii. W takim razie można się pobawić w frezowanie ale do wiercenia będziesz potrzebował przyrządy, żeby nie gięło blachy pod naporem wiertła. Proponuję tak:

Zewnętrzny kontur oblecieć wodą.

Następnie stół podciśnieniowy i frezujemy wewnętrzny kształt i większe otwory. (Albo stół podciśnieniowy z odpowiednią gumową podkładką [są firmy które się w tym specjalizują- podkładka silikonowa z przyssawkami i otworkami pod powietrze. ] albo przyrząd podciśnieniowy z wnękami pod frezowane miejsca)

Potem przyrząd wiertarski i wiercimy otwory. na końcu gratowanie ręczne i mycie.

Mało szczegółowy ten rysunek. Nie ma tam żadnych dokładnych otworów?? Jeśli ma to być taki proty kształt to w/w proces powinien wystarczyć. Nie ma żadnej zabójczej płaskości?? Może ona uciec przy frezowaniu kształtu wewnętrznego. Daj jakieś szczegóły. Jak ważne jest to zadanie?? Praca inżynierska ??

Pozdrawiam sympatyków tabel, norm i teorii

...

-

Adrian M.

Autor tematu - Specjalista poziom 1 (min. 100)

- Posty w temacie: 13

- Posty: 184

- Rejestracja: 02 lis 2012, 21:26

- Lokalizacja: Oświęcim

Gdyby to miało być zrobione aby kapcia tylko nie dostać ogarnąłbym to sam bez problemu. Jest ważny temat na studiach, dlatego chcę jak najwięcej sam zrobić kierując się tylko wskazówkami. Chropowatość to na razie schodzi na dalszy plan. Zewnętrzny kontur zrobić wodą, co do frezowania kształtu wewnętrznego to muszę zaprojektować w takim razie uchwyty z odpowiednimi wnękami oraz mocowaniami zapobiegającymi przesunięciu. Odchyłki są rzędu 0,2 mm. Czyli nie są duże. Głównym moim zadaniem jest właśnie zaprojektowanie uchwytu dla tego przedmiotu. Czyli najpierw muszę opracować proces technologiczny. Dodatkowo w tym przedmiocie wszystkie ostre krawędzie należy fazować 0,5 x 45 stopni oraz krawędzi największego otworu zaokrąglić R2.

Zastanowię się nad procesem, wynikami na pewno się podzielę. Dzięki za info.

Zastanowię się nad procesem, wynikami na pewno się podzielę. Dzięki za info.

-

adrianmaly

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 4

- Posty: 103

- Rejestracja: 10 lut 2011, 16:23

- Lokalizacja: Bydgoszcz

zaokrąglenie krawędzi na R2 - frez kształtowy z narożem R2 najpierw z jednej, potem z drugiej strony.

faza - fazownik jednopłytkowy 90 stopni.(opcjonalnie ręcznie ale zależy jaka jest tolerancja. zwykle na krawędziach jest bardzo duża i można ręcznie sfazować ale to jest uczelniane zadanie a nie rzeczywistość więc musisz to zprawdzić)

przyrząd najlepiej podciśnieniowy bo masz do czynienia z blachą. jak wcześniej wspomniałem stosuje się specjalne podkładki silikonowe które można przefrezować bo są jednorazowe i wtedy nie potrzeba wnęk w miejscach gdzie frezujemy bo narzędzia lecą po podkładce i nic się nie dzieje. jeżeli jest to bardzo ważne zadanie to daj jakieś konkrety i termin na kiedy masz opracować proces. Na tym polega moja praca na co dzień więc w wolnej chwili chętnie pomogę. przyrząd masz zrobić w CADzie??

faza - fazownik jednopłytkowy 90 stopni.(opcjonalnie ręcznie ale zależy jaka jest tolerancja. zwykle na krawędziach jest bardzo duża i można ręcznie sfazować ale to jest uczelniane zadanie a nie rzeczywistość więc musisz to zprawdzić)

przyrząd najlepiej podciśnieniowy bo masz do czynienia z blachą. jak wcześniej wspomniałem stosuje się specjalne podkładki silikonowe które można przefrezować bo są jednorazowe i wtedy nie potrzeba wnęk w miejscach gdzie frezujemy bo narzędzia lecą po podkładce i nic się nie dzieje. jeżeli jest to bardzo ważne zadanie to daj jakieś konkrety i termin na kiedy masz opracować proces. Na tym polega moja praca na co dzień więc w wolnej chwili chętnie pomogę. przyrząd masz zrobić w CADzie??

...