Po prostu od miesiąca robimy coś dla pewnej firmy i projekty są tak skopane że....

Już nerwy puszczają. Projektant (my nazywamy go rysownik) ewidentnie nie był nigdy na warsztacie czy obróbce i serwuje nam radosną twórczość.

To nie krytyka, tylko chcę pomóc bo widzę że chcesz to zrobić i jeśli moje koncepcje poparte jaką taką praktyka są cokolwiek warte, to pomogę. Wieczorem coś narysuję.

Pozdrawiam.

Już coś podeślę

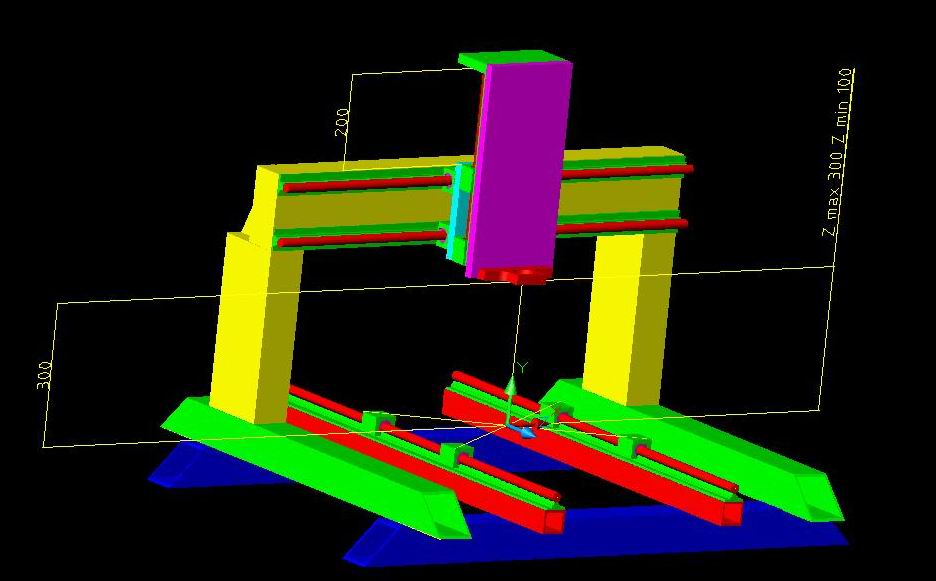

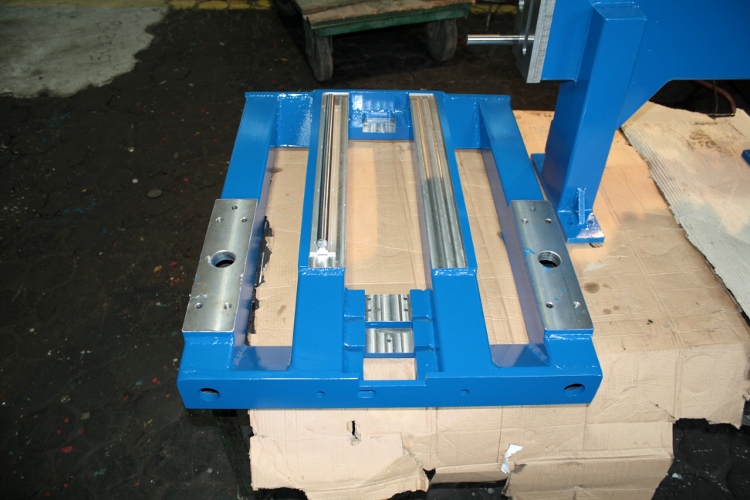

I tak odnośnie osi X żeber i blach spawanych to proponuję:

To 2 żebro nie powinno mieć tych 4 otworów, ale już mi sie niechciało zmieniać. Otwór wewnętrzny w żebrach jest wykożystana np. na przewody do krańcówek, zasilania silnika, zasilania wrzeciona itp.

Później to docenisz.

Po ustawieniu żeber w osiach otworów mówiąc najprościej zalewasz otwory spawem.

Może znajdę zdjęcia ze swojej grawerki to dołączę

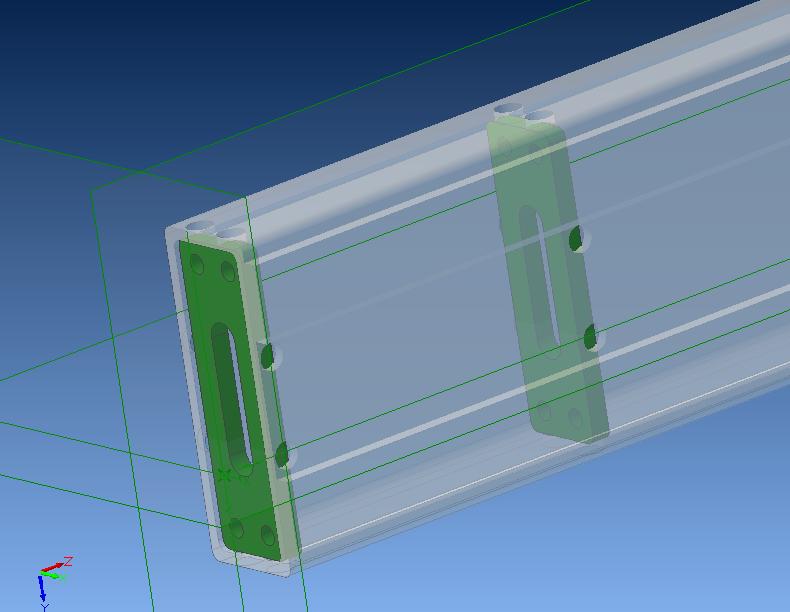

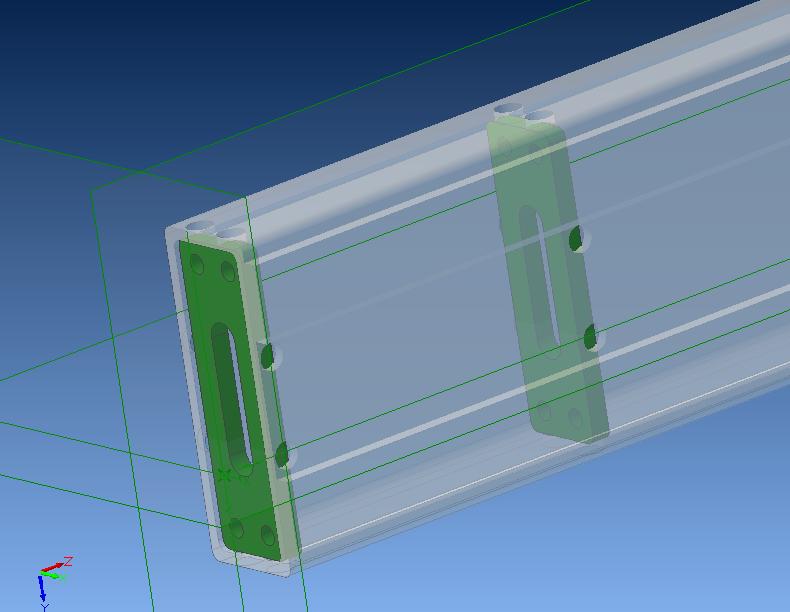

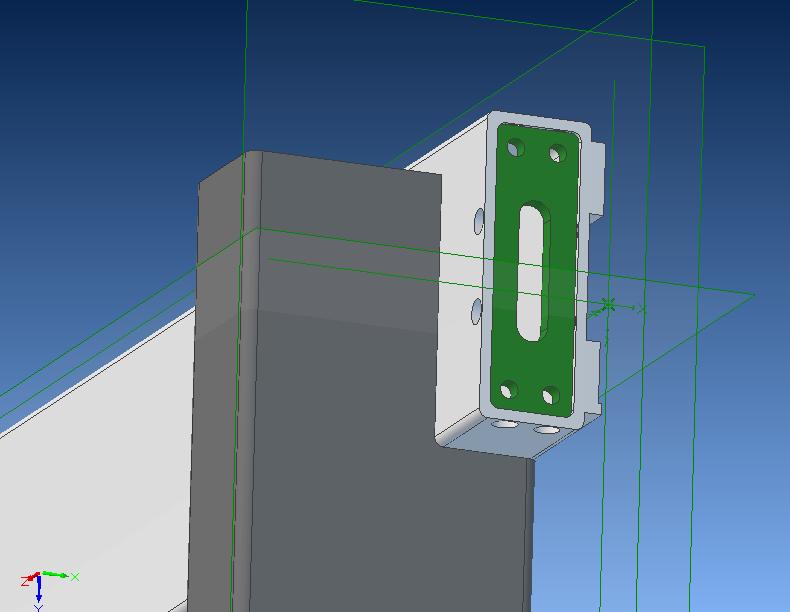

To jest obrazek dotyczący połączenia osi X i nogi. Ja robiłem to w taki sposób uważam że jest to jedno z bardziej optymalnych rozwiązań

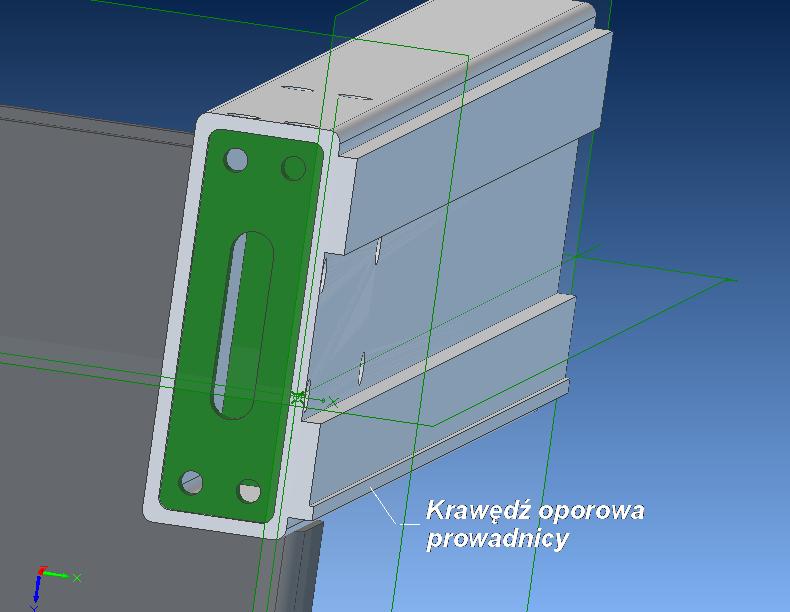

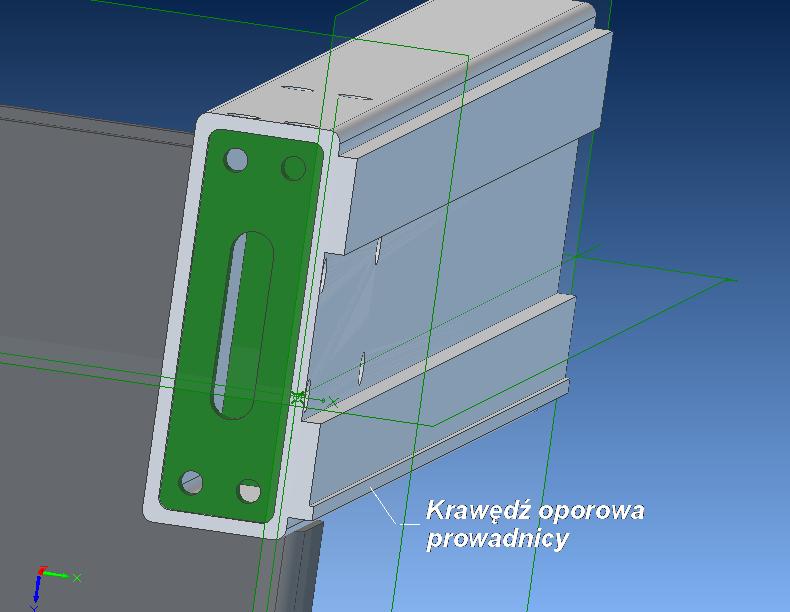

Krawędź oporowa prowadnicy. Jeśli zrobisz tak jak doradzam czyli spawasz stopy z blachy do nóg i dasz to na frezarkę to po prze planowaniu powierzchni dolnej nóg i sfrezowaniu tej krawędzi masz ustawioną równoległość Osi x i powierzchni stołu.

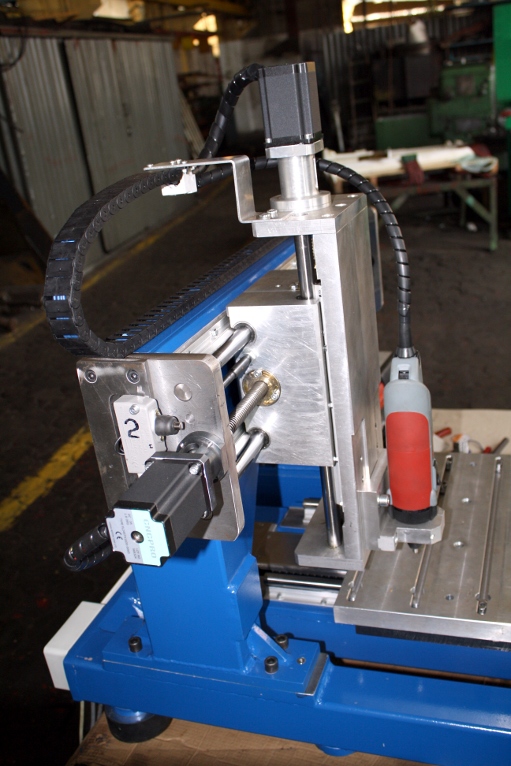

Znalazłem coś zdjęć z mojej grawerki. Nie wszystkie chce umieszczać bo sam jak szukałem jakichś rozwiązań to wszyscy byli dosyć skąpi w umieszczaniu zdjęć czy rys. Wcale się nie dziwię, bo sam dobre pół roku rysowałem i kombinowałem jak to zrobić żeby to się dało poskładać. Dopiero wtedy nastąpiło uroczyste pierwsze przecięcie kształtownika. Najprościej by było, aby każdy zamieścił na forum dokumentację maszyny.

Kiedy spędza się nad projektem prawie rok, poświęcając wolny czas, wieczory w garażu, w moim przypadku soboty w firmie, nie zawsze żony tolerują takie hobby

To po prostu nie oddaje się tego ot tak. I choć nie ma tam wielkich odkryć godnych patentu

to ...... no właśnie.

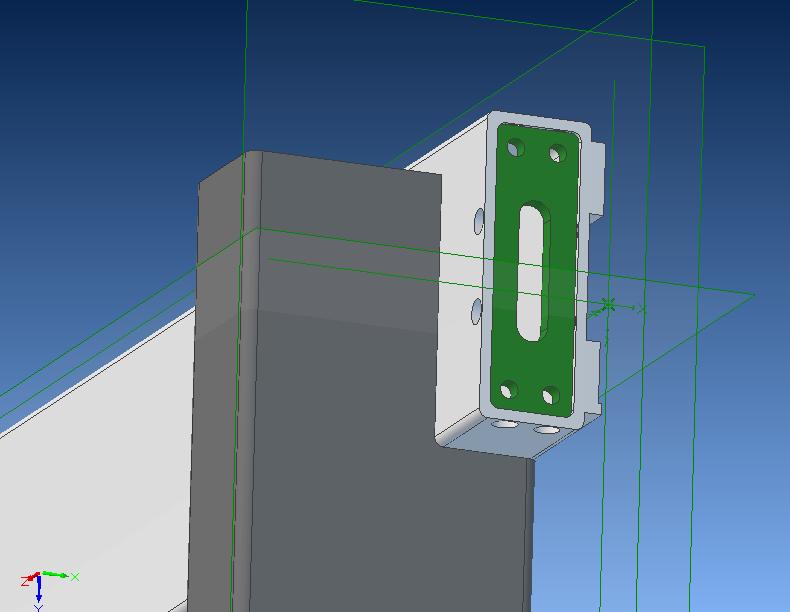

No już bardziej się nie da pokazać o co mi chodziło z osią X

Jeśli się wpatrzysz w zdjęcie to zobaczysz w dolnej płaszczyźnie otwory około fi30 są one wiercone w miejscu spawania nogi. tymi otworami i przez wew. część nogi i ramy dolnej idą wszystkie przewody, a uzbiera się tego sporo.

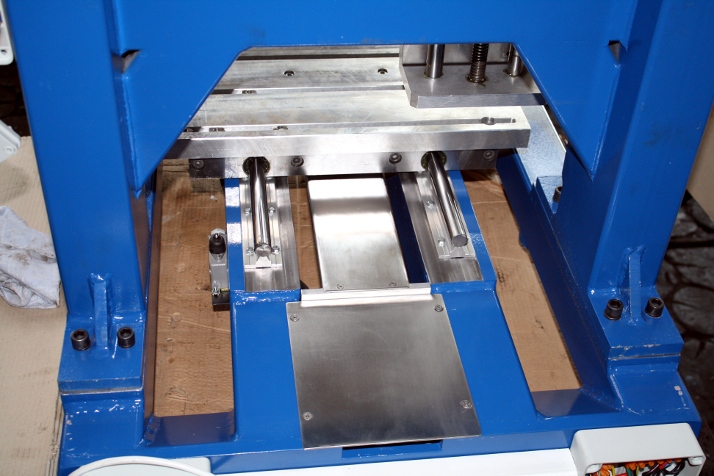

Też chyba wszystko już jasne. Brama X stoi na już splanowanych nogach jakieś 100mm nad stopami widzisz takie kwadraty z blachy, to są marki. Blachy są minimalnie grubsze od tych pod prowadnice i są tam tylko i wyłącznie żeby ułatwić obróbkę skrawaniem. Kto ma z tym styczność załapie, o co w tym chodzi.

Tutaj frezowanie ramy osi Y. Widać że rama opiera się o płytę na markach o których Ci pisałem. Teraz powinno być jaśniej. Frezer najpierw obrabia powierzchnie marek aż do zabielenia wszystkich 12. Później obraca ramę tak jak to widać na foto i ma się do czego ustawić i pewnie zamocować .

Oj na piwo zapracowałem.

Niedługo sam będę potrzebował pomocy na forum. Wraca temat bardzo, ale to bardzo poważnej wiertarki CNC. Może wtedy i mnie ktoś poświęci bez interesownie chwilę .

Pozdrawiam

Duzo osob przeglada ale prawie nikt nie pisze ale moze sie to zmieni