Muszę przyznać że wielkie wrażenie wywarła na mnie piła wykonana przez kolegę z Francji. Pasowało wkońcu dokończyć to co zacząłem ponad rok temu, więc wziąłem się za moją piłę. Po roku użytkowania doszedłem też do pewnych wniosków i wyszły na jaw błędy które popełniłem budując piłę. Na szczęście wiele ich nie ma.

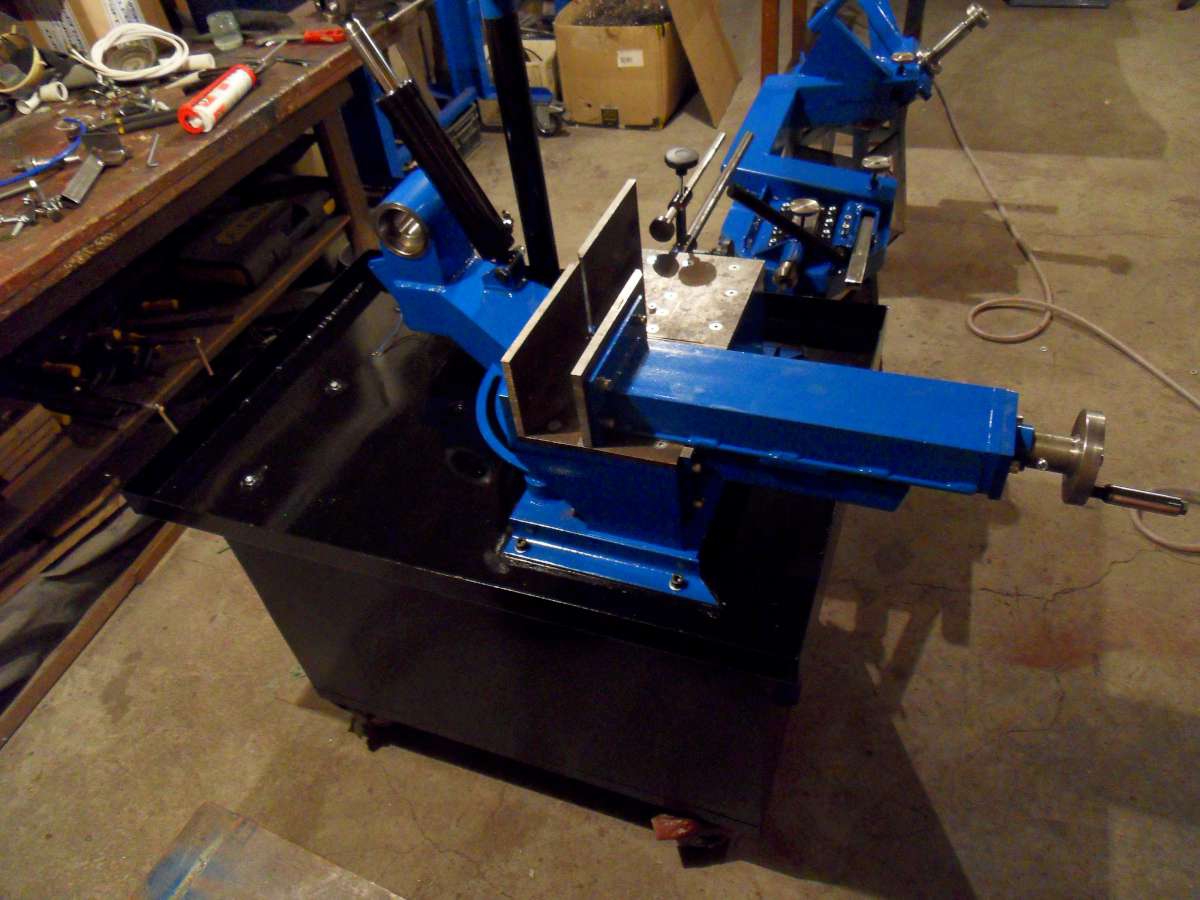

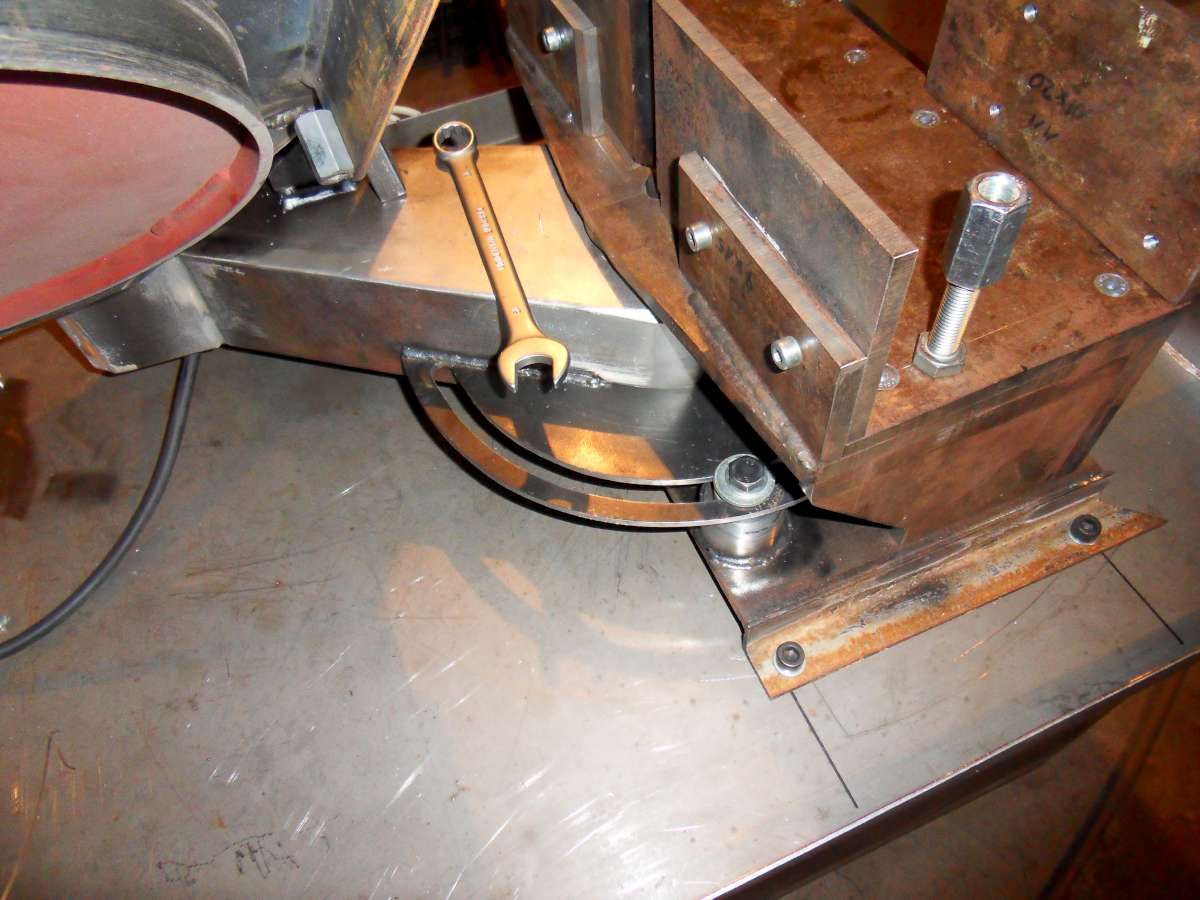

Pierwszy i najważniejszy błąd jaki zrobiłem to budowa imadła i stołu z tego co było pod ręką. Wyszedł z tego klamot, jak widać

którego wszelkie próby poprawy to tylko pchanie się w niepotrzebne koszta. Więc idąc za przykładem kolegi Phili-pa odwiedziłem złomowisko i wytargałem blat od frezarki do drewna - 2 blachy 12mm 32x55 cm. Do tego jedna blacha 10 mm 42x100 cm i kawałek rury fi 16 cm ścianka 6 mm. Na imadło wpadły też na złomie dwa kawałki ceownika 12 cm i jak by były fundusze to wziąłbym też blachę 30 mm 1,5X2 metry bo tak sobie bidula leżała. Parę wałków walało się po jak to moja żonka nazywa pracowni

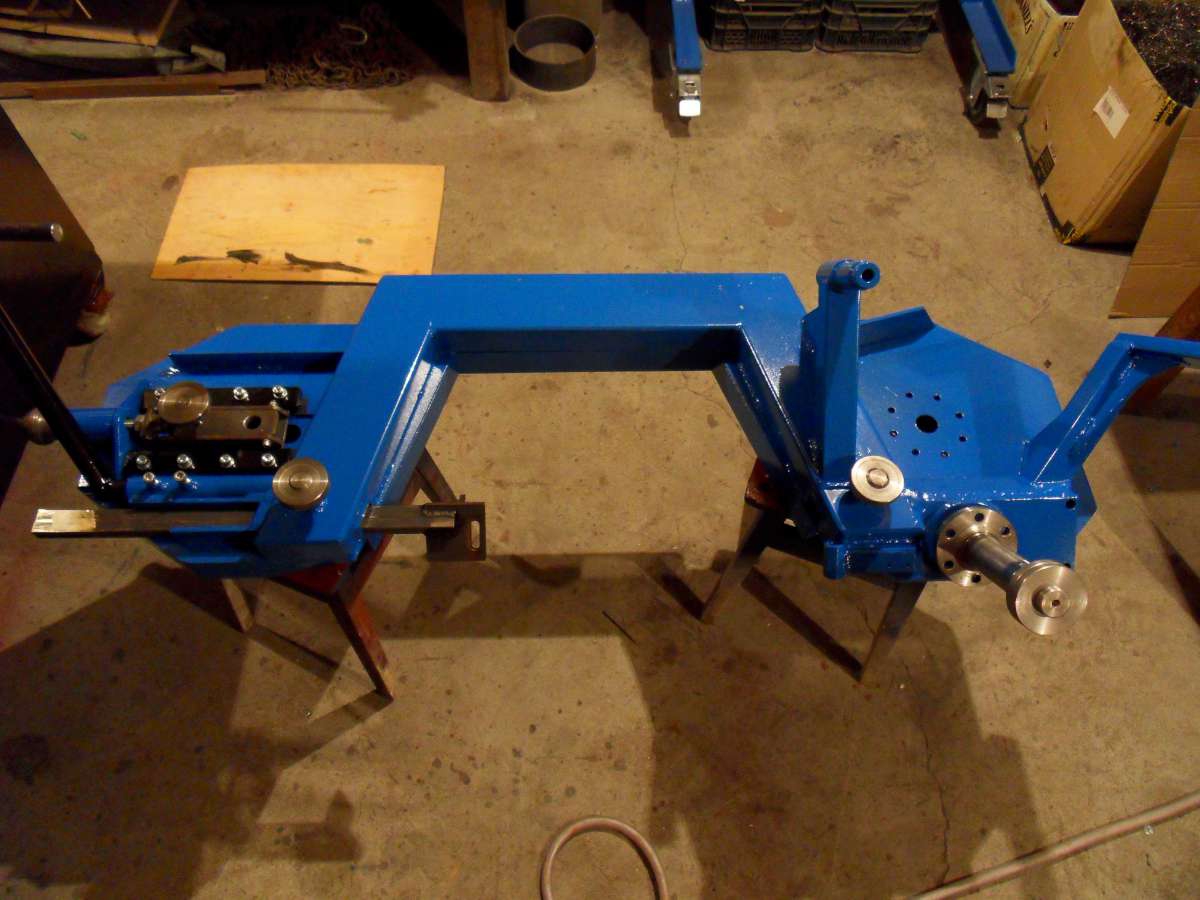

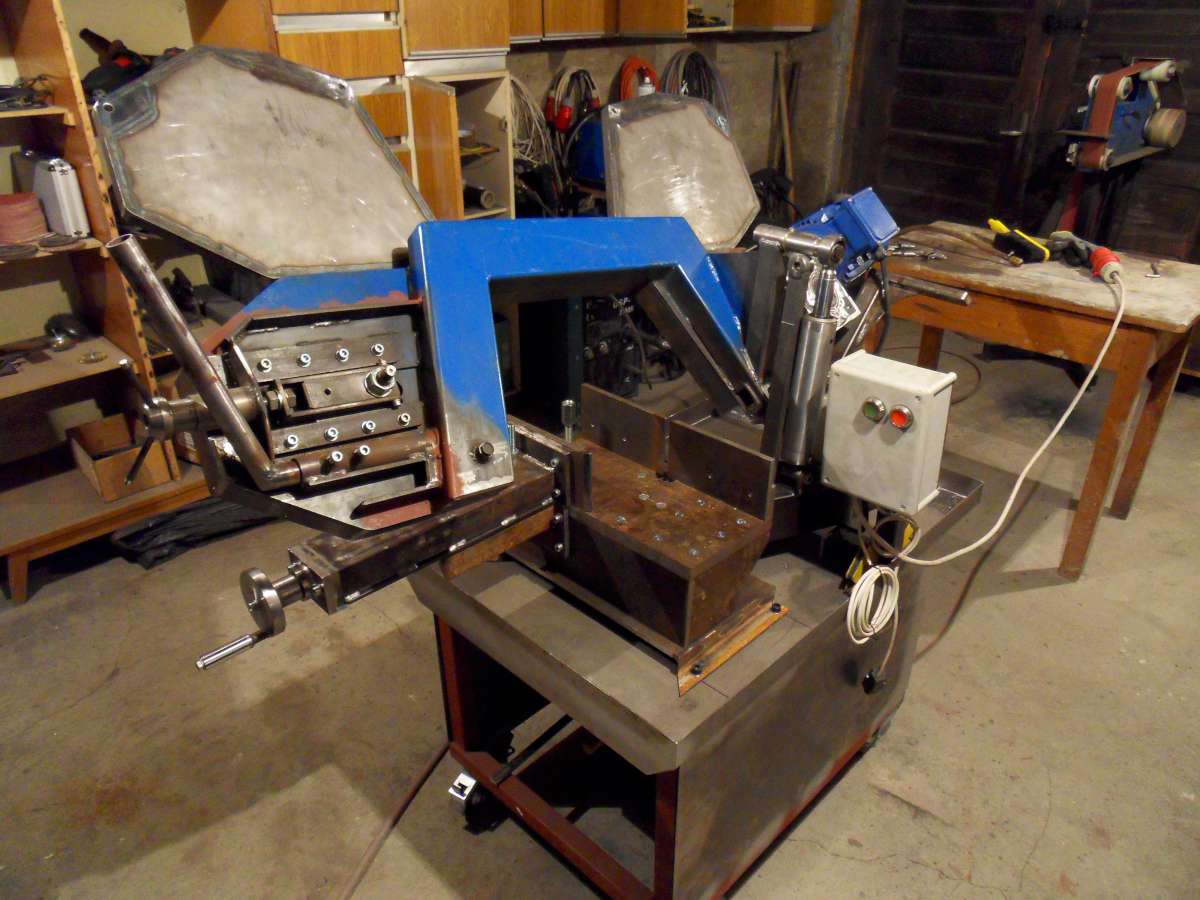

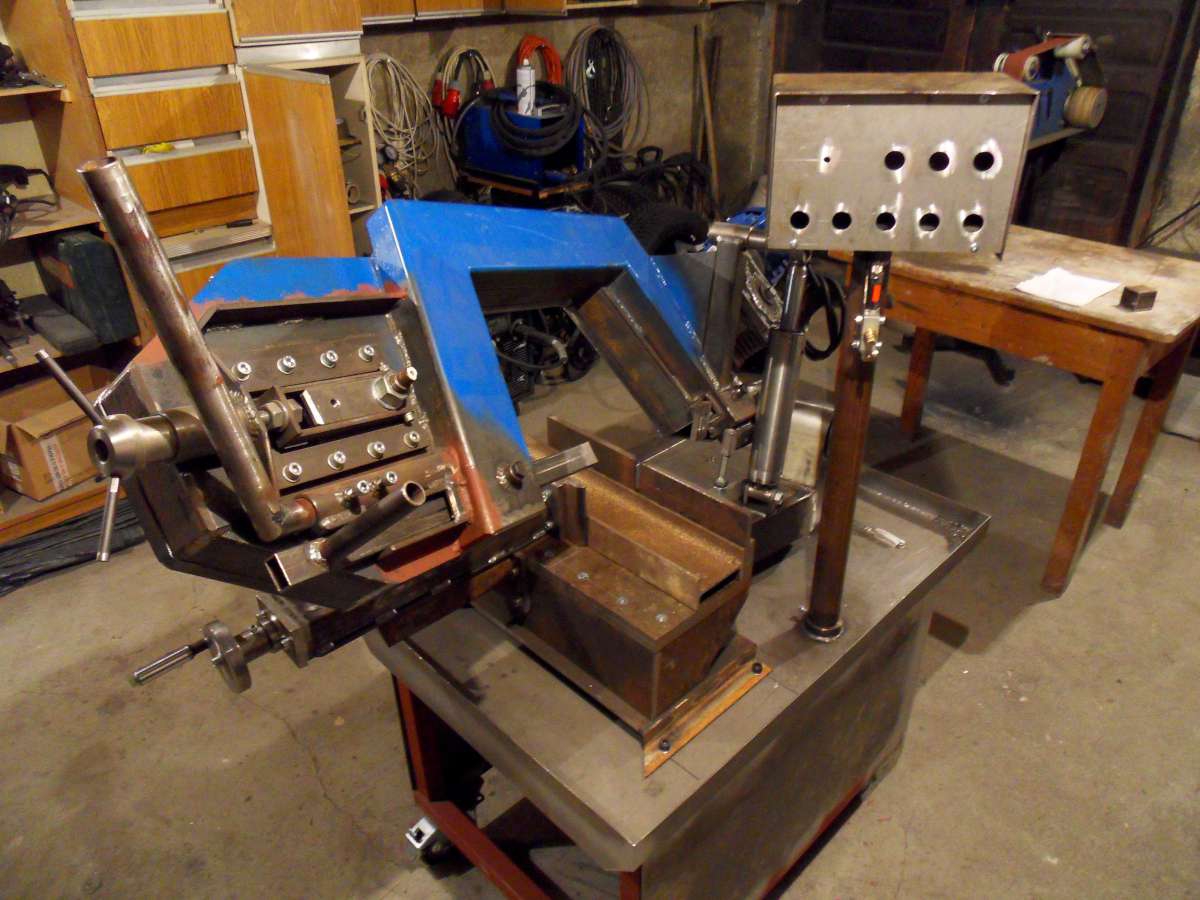

Na pierwszy ogień poszedł stół i imadło. Stare idzie na złom. Nowy stół nie jest zbytnio skomplikowaną konstrukcją. Blacha na powierzchni stołu jest wymienna bo po jakimś czasie na pewno zajdzie taka potrzeba. Do stołu poprzez dwa łożyska stożkowe mocowana jest obrotnica ramienia.

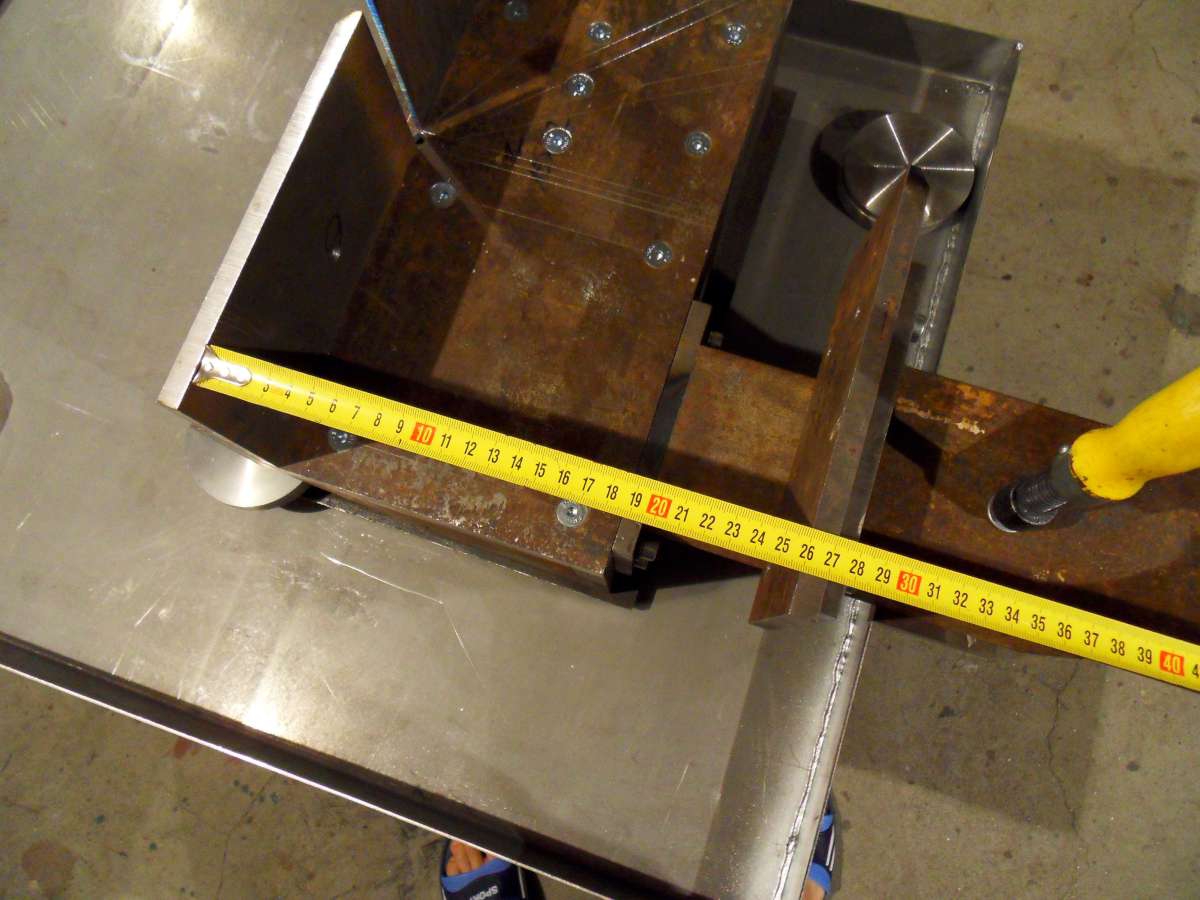

Blokada na zadanym koncie zrealizowana jest podobnie jak w najtańszych piłach. Sztywność tego rozwiązania jest zadziwiająca. Ma niewielką wadę bo jednak opiłki z cięcia wylądują na tej blaszce, no ale trudno. Piłę można obrócić o kąt max 60 stopni.

Niestety tu daje znać o sobie druga wada konstrukcyjna czyli geometria ramienia. Przy takim dużym koncie osłona piły zahacza o imadło. Dlatego przy cięciu pod kątem 60 stopni max wysokość przecinanego przedmiotu to 11 cm. Na szczęście takiego konta praktycznie nie potrzebuję.

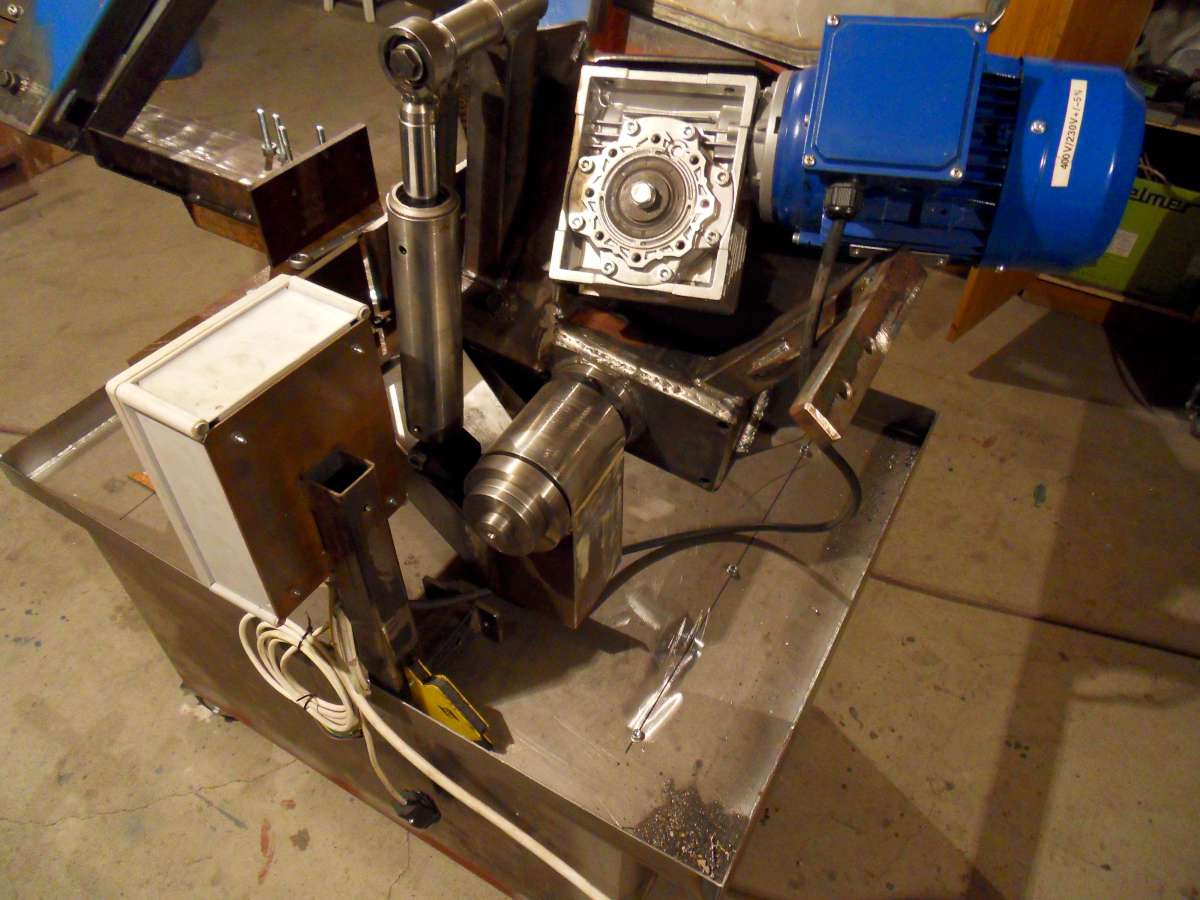

Samo ramię porusza się teraz na łożyskach stożkowych co zapewniło wkońcu sztywność. Niewielkiej przeróbki wymagał sworzeń obrotowy ramienia. Został nawiercony a w powstały otwór wprasowany i przyspawany wałek fi 30 mm, na którym został nacięty gwint. Do tego dwie nakrętki z odpadków. Jak już wspomniałem wcześniej nie sprawdziły się łożyska samonastawne w oprawach w obrotnicy ramienia - za duże luzy no i w jednym pękła obudowa.

Moja „pracownia” jest niestety skromnie wyposażona w maszyny do obróbki więc nie jestem w stanie wszystko wykonać precyzyjnie. Tyczy się to niestety również imadła dociskowego. Prowadnica niema kasowania luzu. Śruba napędowa to szpilka M20 osadzona na dwóch łożyskach oporowych. Maksymalnie w imadło włożę klocka na 21x26 cm, co mi z naddatkiem wystarcza. Imadło jest na stałe mocowane po lewej stronie stołu bo nigdy nie chciałoby mi się przestawiać go na prawą stronę.

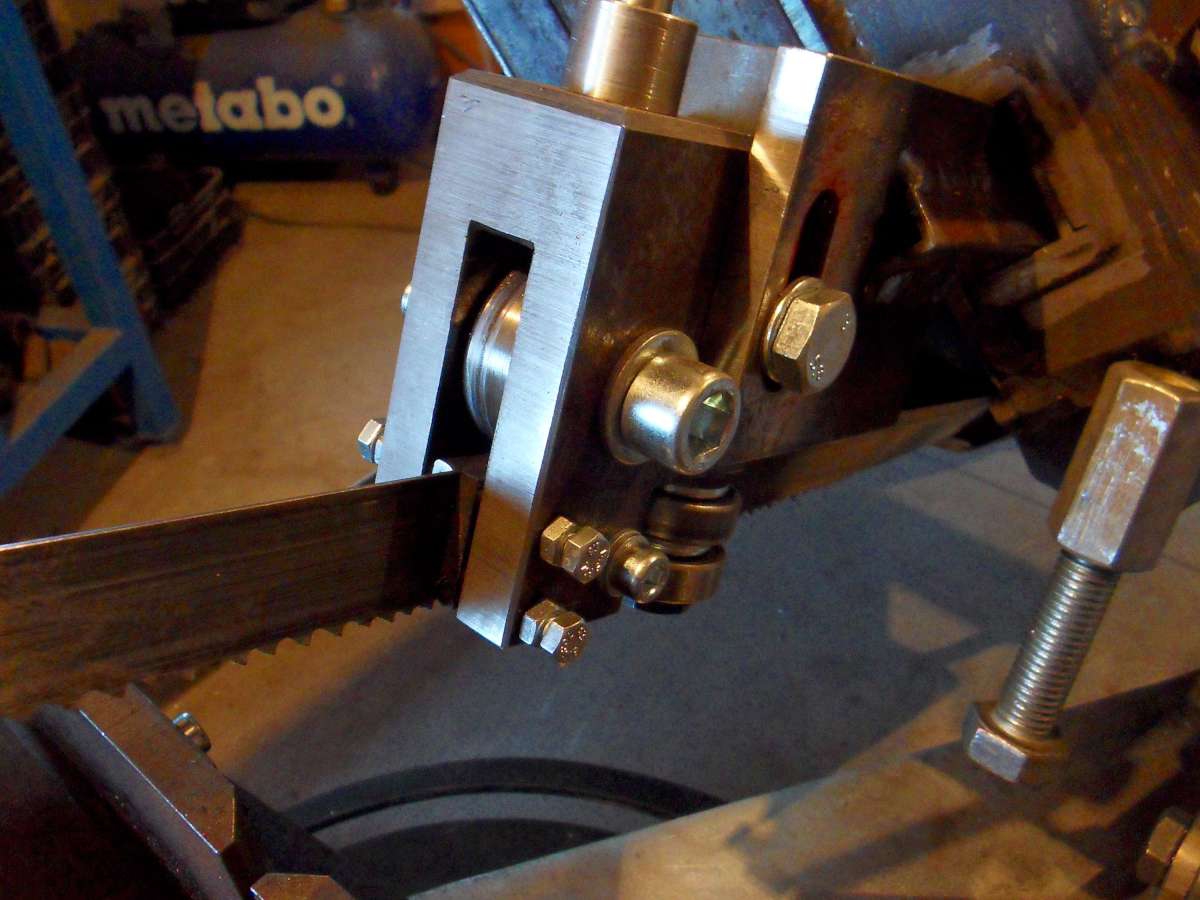

Prowadnice piły zostały zrobione od nowa i zastąpiły prowizorkę która służyła do tej pory. Doszedłem do wniosku że taśmę najpierw należy skręcić a dopiero potem podeprzeć na wzór rozwiązania z markowych pił. Ostatecznie taśma jest prowadzona pomiędzy dwoma regulowanymi blaszkami. Przy chłodzeniu nie powinno się to szybko wytrzeć a jeśli nawet to koszt wymiany jest znikomy. Teraz taśma idzie super i ciecie cienkich, równych plasterków nie stanowi problemu. Oczywiście na nowej ostrej pile.

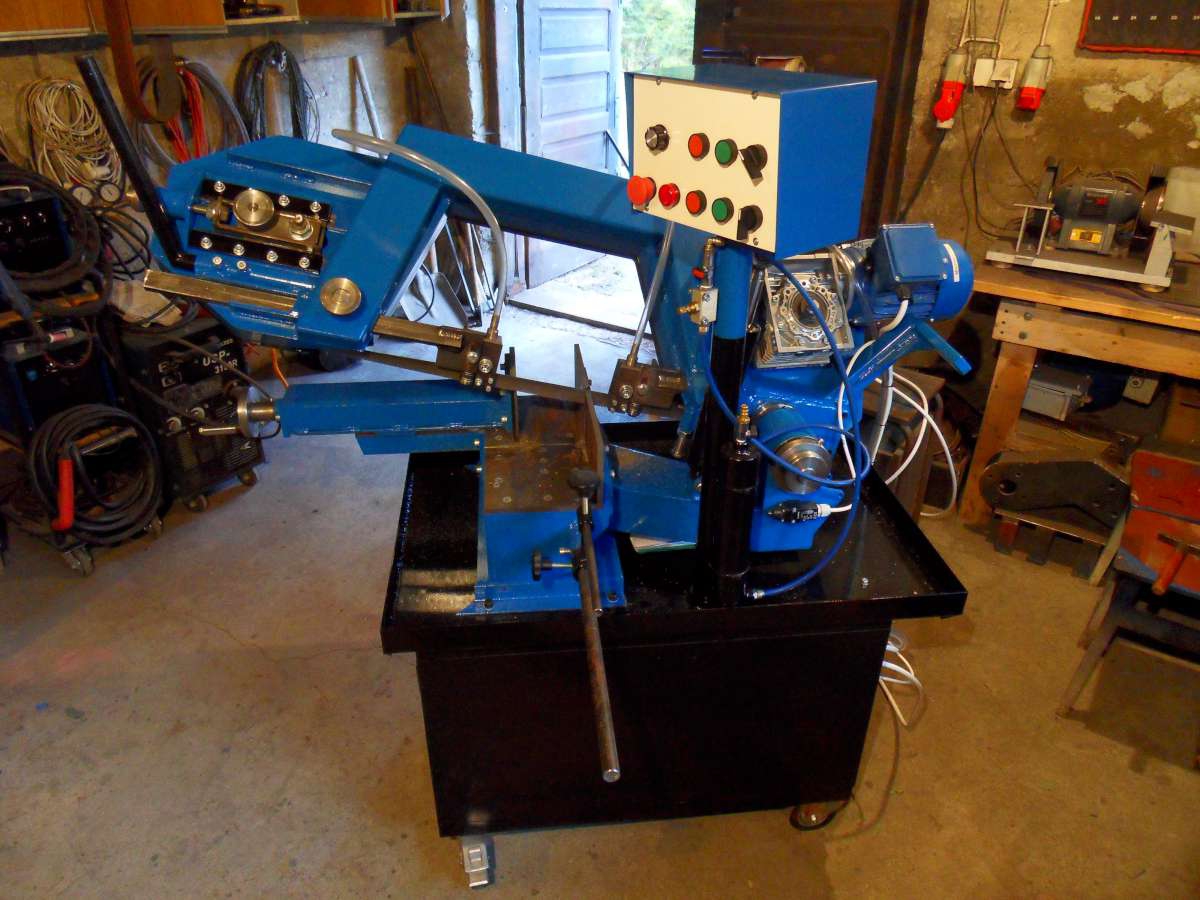

Zmieniona została też hydraulika ramienia. Szybkozłączki pneumatyczne zostały zastąpione złączkami skręcanymi. Zapewniło to szczelność połączeń i teraz olej mi już nie wycieka. Siłownik nie jest już przelewowy aby można było wykorzystać cały dostępny skok siłownika. Teraz olej jest odprowadzany z siłownika do osobnego zbiorniczka. Pojawił się problem bo siłownik nie był w stanie zassać oleju. Dlatego zbiornik na olej pełni funkcję amortyzatora olejowo powietrznego. W zbiorniku znajduje się powietrze pod ciśnieniem 2,5 atm. Ciśnienie zostało dobrane eksperymentalnie. Takie rozwiązanie pozwala na rezygnację z sprężyny odciągowej bo wraz z opadaniem ramienia rośnie ciśnienie w zbiorniku.

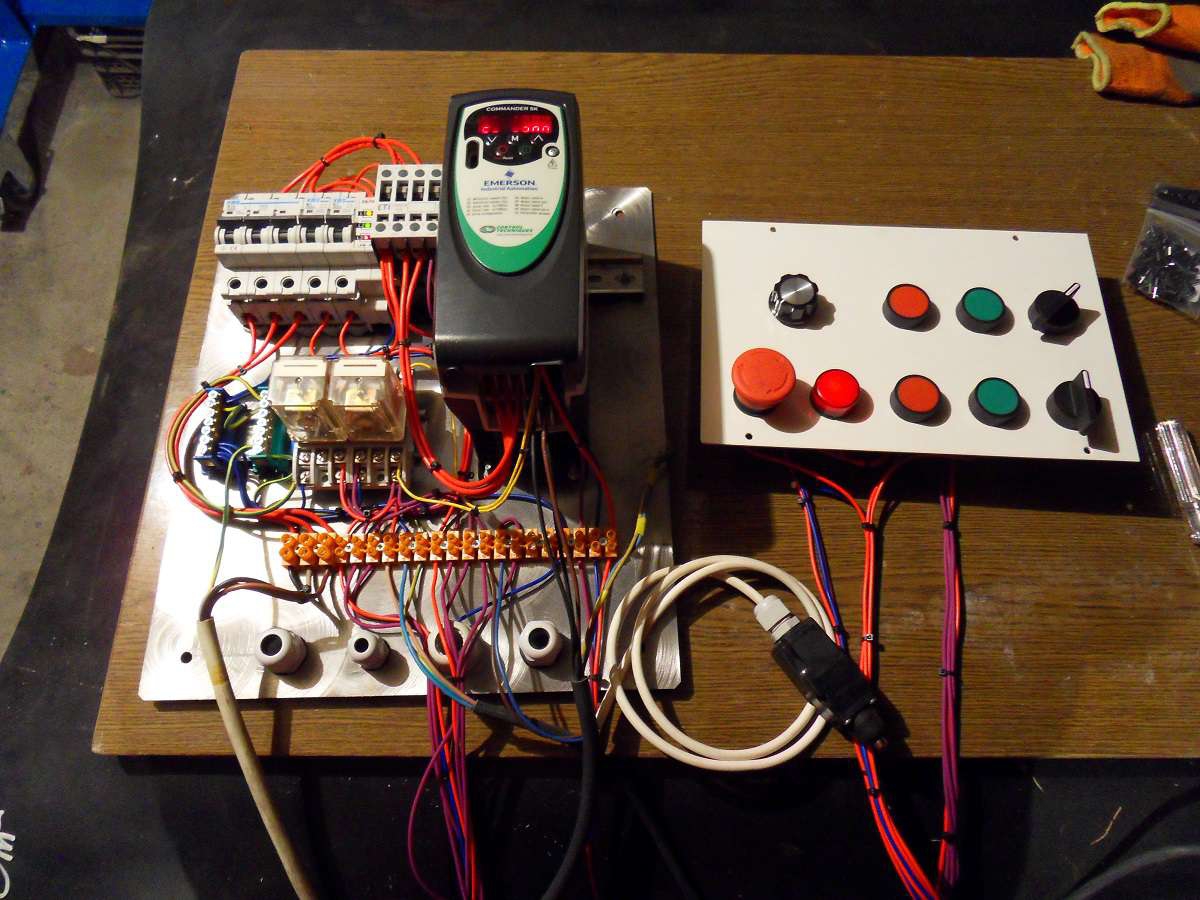

Najważniejsze że piła zyskała regulację prędkości. Robi to nowiutki falownik kupiony na allegro za 240 zł. Prędkość jest ustawiana płynnie w zakresie 24-84 m/min. Część gratów do elektryki walały się po szafkach, część trzeba było dokupić.

Pompka chłodzenia była kupiona kiedyś tam za 35 zł i w testach sprawdzał się znakomicie, więc zostanie na pewno zamontowana. To pompka akwariowa o wydajności 10l/min i wysokości podnoszenia 1,5m.

Podstawa to ten stary pająk z profili obudowany blachą 1.5 mm. Niestety blacha podczas cięcia zwłaszcza z niskimi prędkościami wpada w rezonans. Mam zamiar temu zaradzić spryskując ją po malowaniu barankiem i przyklejając na to podkład pod panele. Podstawa posłuży również za obudowę elektryki i w niej schowany jest układ chłodzenia.

Na sobotę zaplanowane jest malowanie. Czy się uda nie wiem ale chciałbym do końca miesiąca piłę poskładać. Na pewno zaprezentuję tu efekt końcowy.