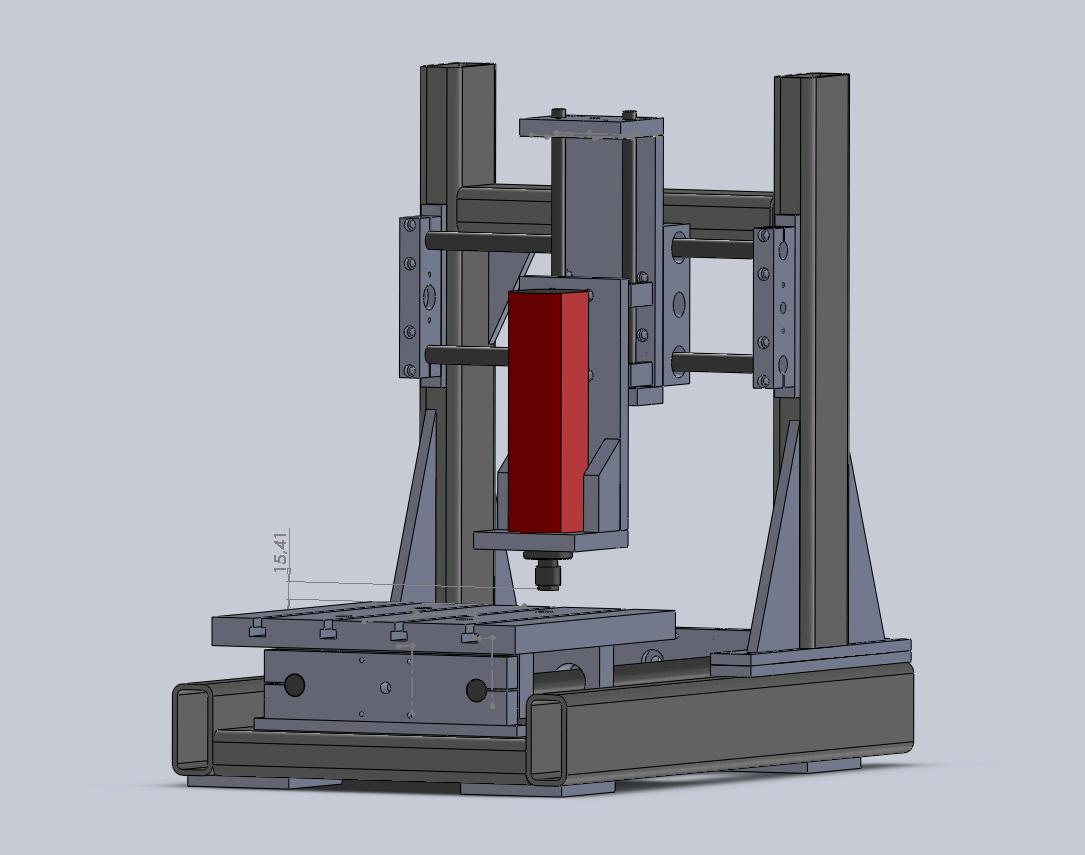

Tak jak już pisałem na tym forum jestem w trakcje wykonywania frezarki. Frezarka będzie miała ruchomy stół ze stałą bramą. Przesuwy w osi X: 320mm - 340mm, w osi Y: 200mm - 220mm, w osi Z: 100mm - 150mm. Prowadnice będą wykonane z wałków fi 20 nie podpartych (mocowanych na końcach). Podobna do tej poniżej

Silniki jakimi dysponuje to (6 przewodowy):

Mam pytania do osób które mają doświadczenie w tego rodzaju konstrukcjach.

1. W danych silnika jest informacja o 2.2A. Przy jakim podłączeniu silnik będzie pobierał 2.2A. Przy podłączeniu A-C czy A-B (B-C)?

Przy której konfiguracji silnik osiągnie większy moment, a przy przy której większa prędkość?

Co oznacza 1.8 DEG. Czy można z danych z tabliczki otrzymać informacje ile silnik posiada kroków na obrót i jaką max. prędkość?

Wymiary silnika to 56x56x76 i waży około 1kg. Czy z tych informacji można określić w przybliżeniu moment trzymający?

2. Mam możliwość zastosować dwie możliwości napędzania śruby trapezowej

a) Sprzęgło

Jeżeli chodzi o bezpieczeństwo to oczywiście konstrukcja będzie wyposażona w krańcówki bezpieczeństwa

b) pasek + zębatka. Średnica większej zębatki Φ46mm, średnica mniejszej zębatki Φ11 mm. Jakie będzie przełożenie tego zestawu (jak to liczyć) przy założeniu że mniejsza zębatka będzie na wale silnika.

3. Czy warto na osi Z stosować sprężyny "dociskowe" ?

Które rozwiązanie przy zastosowaniu wyżej przedstawionego silnika będzie lepszym rozwiązaniem, przy uwzględnieniu dokładności, bezpieczeństwa, stabilności, gubienia kroków itp. Proszę również o informacje w jakiej konfiguracji podłączyć silnik.

Sterownik wykonałem na układzie TA8435 według projektu: https://www.cnc.info.pl/topics12/sterow ... 35&start=0

Płyta główna sterownika to SSK-MB1.

Za pomoc bardzo dziękuje.