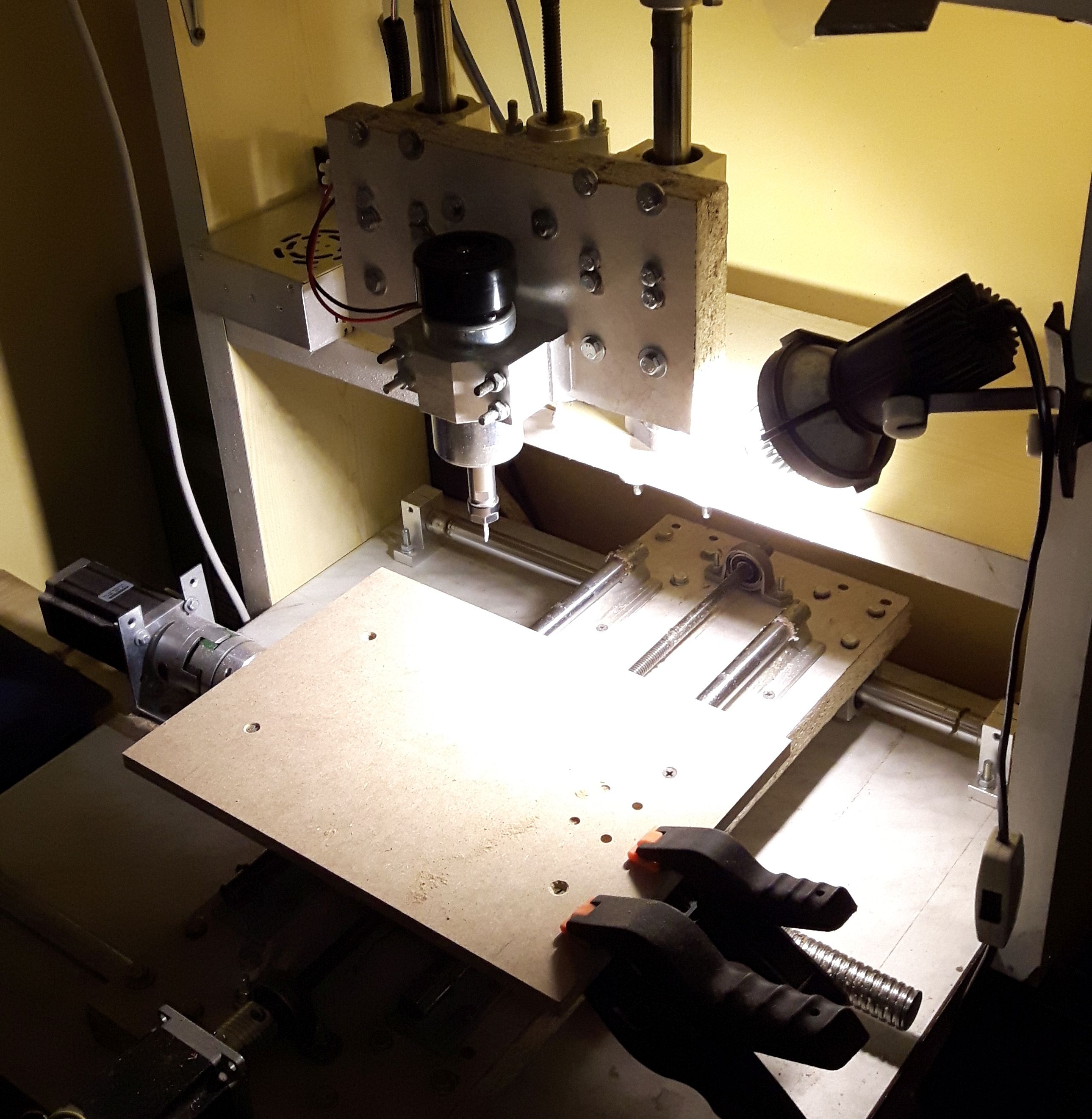

Poniżej przedstawiam swój projekt frezarki cnc domowej roboty. Frezarka została zbudowana z używanych elementów (np stare blaty meblowe, które zostały po remoncie kuchni) oraz tanich komponentów chińskich. Konstrukcja frezarki ewoluowała podczas budowy. Po wykonaniu pierwszych testów obróbczych wykonane zostały niewielkie poprawki. Projekt maszyny nigdy nie został również zamodelowany ani narysowany. Cała koncepcja rozwijała się podczas budowy. W przypadku tak prostego projektu skróciło to czas budowy maszyny. Nie jest to projekt komercyjny. W chwili obecnej pracuję już nad kolejną wersją maszyny, która będzie bardziej kompaktowa i sterowana z Arduino Uno. Celem projektu było wykonanie maszyny, która może być pomocna przy prostych pracach konstrukcyjnych. Okazało się jednak, że praca na maszynie daje wiele radości i szczerze polecam każdemu składanie własnej maszyny cnc. Ze względu na to, że w Internecie jest bardzo dużo projektów maszyn cnc, skupię się głównie na najważniejszych problemach jakie mogą wystąpić podczas składania własnej maszyny oraz demonstracji możliwości obróbczych mojej maszyny.

1. Koncepcja

Celem projektu była budowa frezarki cnc, która będzie wstanie efektywnie obrabiać materiały miękkie ( sformułowanie efektywnie odnosi się tu jedynie do konstrukcji amatorskich). Budując taką maszynę trzeba być świadomym, że nie może się ona równać maszynom komercyjnym, których wartość zaczyna się od 100000$. W moim przypadku zdecydowałem się na sterowanie MACH3. Zaletą tego sterowania jest niska cena przy bardzo dużych możliwościach. Jedynym ograniczeniem jest tu jednak komputer, który musi być wyposażony w przestarzały system operacyjny (Windows XP). W moim przypadku użyłem starego laptopa, który posiadał złącze równoległe LPT. Sercem maszyny są: tani sterownik 3 osiowy oparty na układzie TB6560 oraz 3 silniki krokowe bezfirmowe ( Oś X - 3A 3Nm, Oś Y - 2,8A 2Nm, Oś Z - 2,8A 2Nm). Do zasilania układu został użyty zasilacz impulsowy 24V 12A. Wrzeciono 12 000 obr/min 48V 300W początkowo miało być zasilane z zasilacza 24V. Docelowo jednak zasilacz ten połączyłem szeregowo z zasilaczem od laptopa 19V 4A. W ten sposób do zasilania wrzeciona uzyskałem napięcie 43V. W ten sposób uzyskałem prędkość obrotową ok 10000 obr/min.

Frezarka CNC domowej roboty - prezentacja Frezarka CNC domowej roboty - prezentacja Frezarka CNC domowej roboty - prezentacja

Konstrukcja mechaniczna oparta jest o koncepcję stołu krzyżowego (XY). Oś Z zamontowana jest na stelażu z płyt meblowych. Dosyć istotne okazało się aby użyć stosunkowo grubych prowadnic. W osi X zostały użyte prowadnice wałkowe fi 20 ( stół podparty jest na 4 wózkach). W osi Y w pierwszej wersji użyłem prowadnic wałkowych fi 10. Jak później się okazało wymieniłem je na prowadnice wałkowe podparte fi 16. Sztywność konstrukcji ma tutaj bardzo duży wpływ na funkcjonalność maszyny i jej możliwości obróbcze. W osi Z w pierwszej wersji użyłem prowadnic fi 20 lecz kolumna wrzeciona poruszała się tylko na 2 wózkach. Bardzo szybko okazało się jednak, że konieczne było dołożenie 2 kolejnych wózków aby zapewnić większą sztywność maszyny. Do posuwu w osi X została użyta śruba kulowo-toczna Rexroth fi 32. W osi Y i Z użyłem śrub trapezowych fi 10. Użycie profesjonalnej śruby w osi X wynikało z tego, że posiadałem ją na stanie. Z pewnością nie montowałbym tej śruby gdybym musiał ją kupić w sklepie.

2. Montaż

Montaż mechaniczny rozpocząłem od osi X. Wałki prowadnic podparte są na standardowych wspornikach. Upraszcza to konstrukcję maszyny a koszt wsporników aluminiowych też jest niewielki. Należy jednak zwrócić uwagę żeby cały stół poruszał się płynnie w cały zakresie. Po montażu prowadnic możemy przystąpić do montażu śruby. Należy zwrócić tu uwagę by śrubę ustawić możliwie równolegle do prowadnic w danej osi. Po zmontowaniu osi X możemy przystąpić do montażu stołu osi Y. Zasada jest podobna. W pierwszej kolejności istotne jest ustawienie prostopadłości prowadnic osi Y do X. Oś Z montowana jest niezależnie. W tym przypadku konieczne jest jednak ustawienie prostopadłości XZ i YZ. Następnie możemy zamontować silniki osi oraz wrzeciono.

Montaż elektryczny jest w przypadku sterownika TB6560 banalny. Warto dokładnie przeczytać instrukcję od sterownika oraz korzystać z doświadczeń ludzi, którzy uruchomili maszynę na tym lub innym sterowniku. Dosyć istotne jest tutaj aby nie przywiązywać się do jednego rozwiązania tylko wybrać dla siebie najbardziej korzystne.

Wszystkie ustawienia geometrii maszyny przy tego typu konstrukcji mogą być później korygowane. Warto jest jednak zrobić to najlepiej jak się potrafi.

3. Uruchomienie

Uruchomienie maszyny polega na konfiguracji środowiska MACH3. Trzeba pamiętać aby określić w sterowaniu skok śruby i odpowiednio zestroić silniki. Uruchomienie najlepiej podzielić na etapy. W moim przypadku rozpocząłem od osi X. Należy znaleźć maksymalną prędkość przy której silniki nie gubią kroków. Istotna jest tutaj również aby podczas przejazdu nie występowały wibracje. W mojej maszynie nie zastosowałem wyłączników krańcowych. Jest to stosunkowo niebezpieczne. Konstruując takie urządzenie należy pamiętać że silniki krokowe mimo małych rozmiarów mają stosunkowo duże momenty obrotowe. W przypadku gdy przejedziemy poza zakres może nastąpić poważne uszkodzenie maszyny nie wspominając już o możliwości zmiażdżenia palca czy ręki itp. Uważam jednak, że każdy kto składa taką maszynę musi posiadać trochę wyobraźni

Poniżej link do mojego kanału na youtube.

https://www.youtube.com/channel/UCtcFdQ ... -web6plFeQ