W ramach moich pierwszych kroków z SW postanowiłem stworzyć projekt mojej pierwszej maszyny CNC

Przybliżone gabaryty konstrukcji: Sz=970,Dł(stołu)=900,Wys=530

Posuw: 590x590x90

Rama: sklejka 18, boki maszyny sklejone 2x18, na stole "waste board" MDF 16 z nakrętkami do drewna (nie ma ich na rysunku)

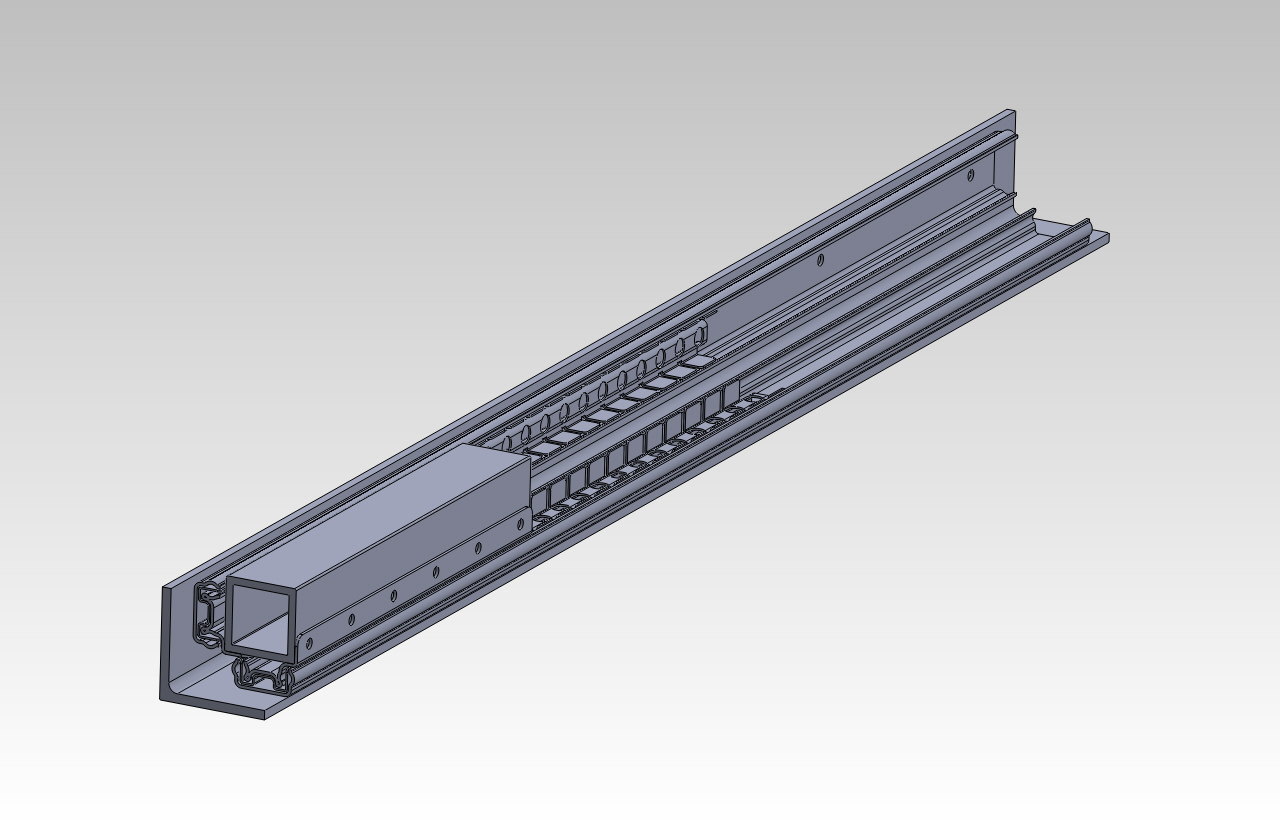

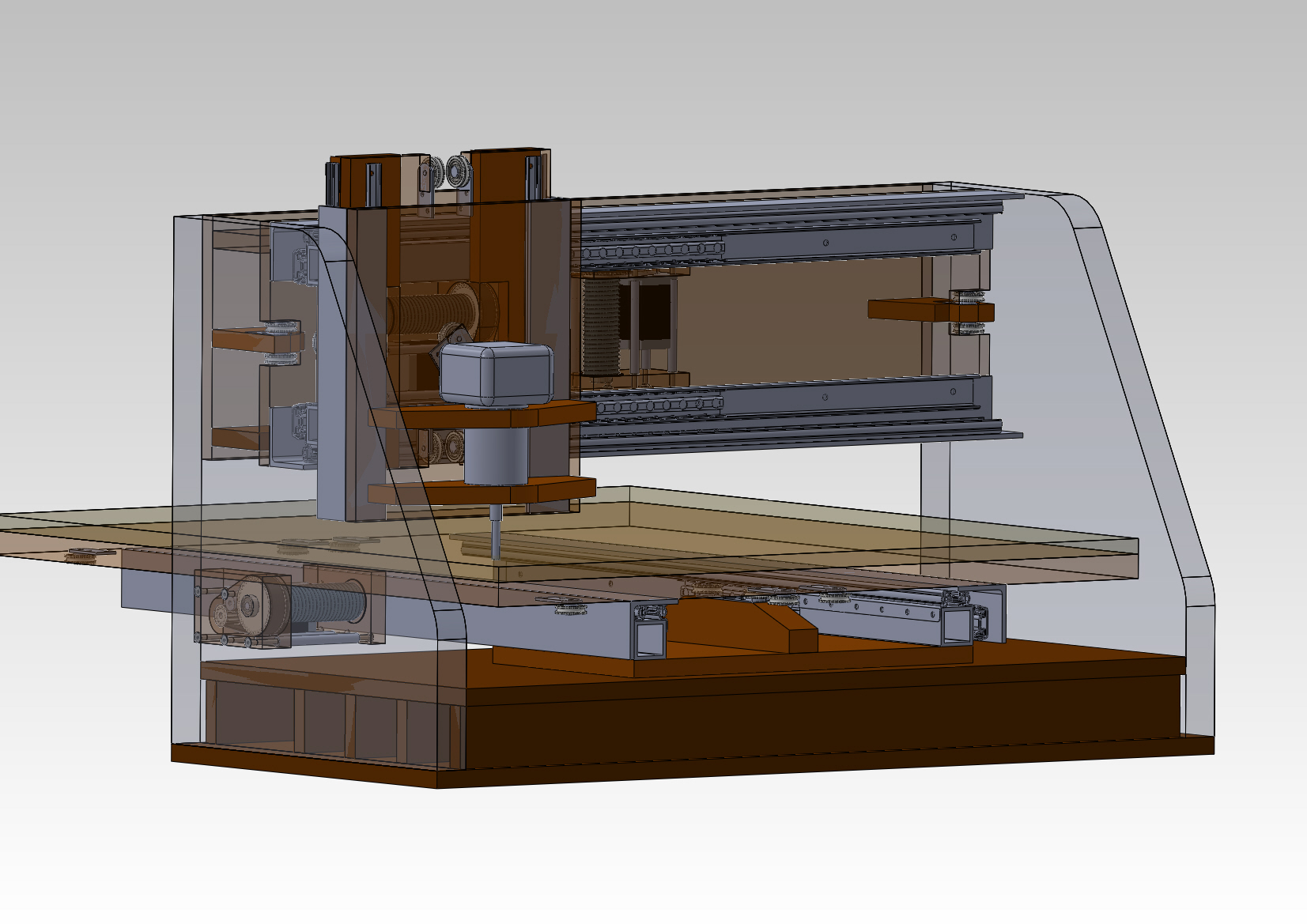

Prowadnice: X i Y prowadnice stołowe o długości 850mm-posuw 590mm, a Z to zmodyfikowane prowadnice szufladowe 320mm z dodatkowymi koszykami kulkowymi o posuwie 90 mm.

Napęd: Silniki krokowe 1.89 - 3Nm

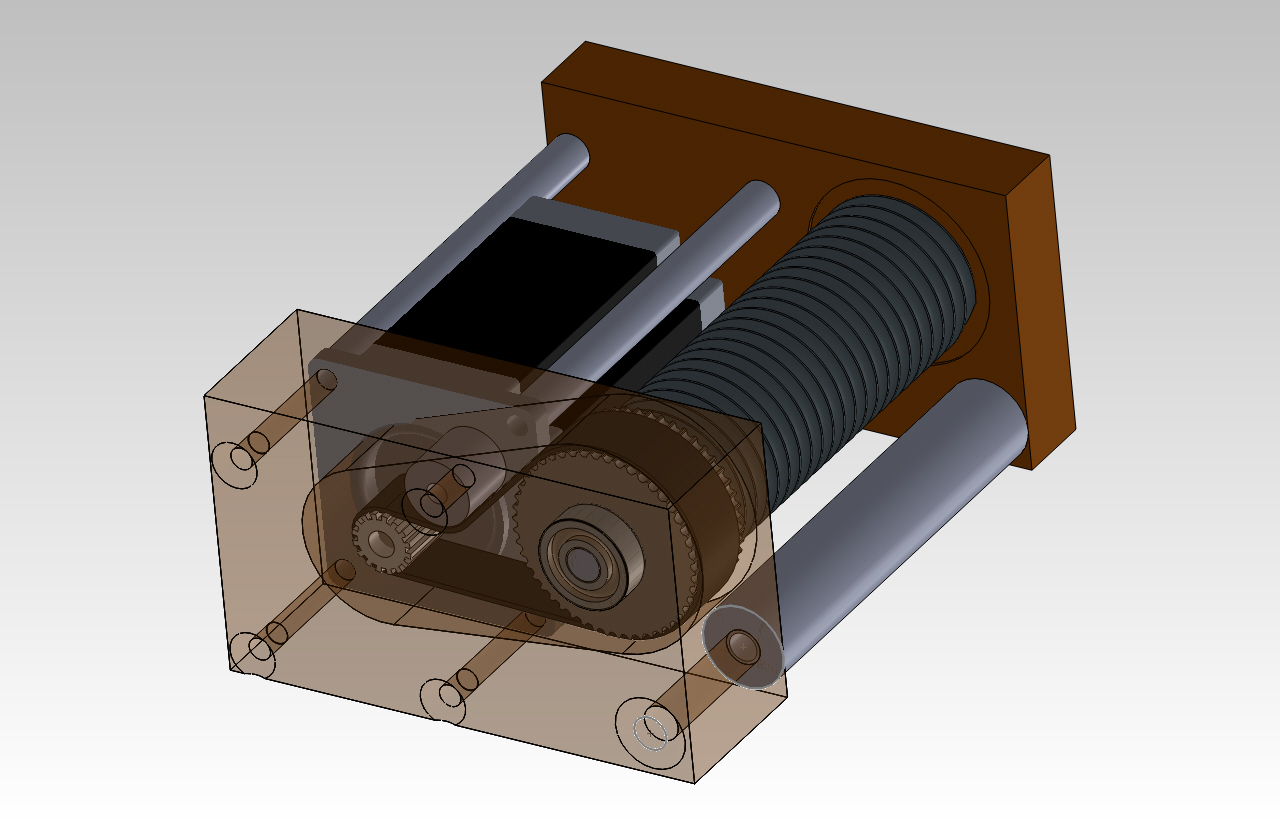

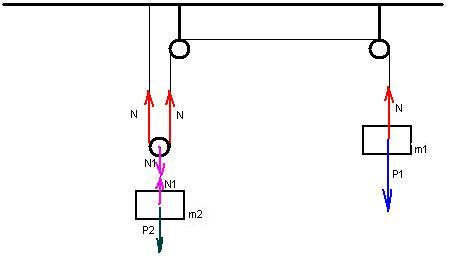

Przeniesienie napędu: System bloczków 1:2 (linka kevlar) i wciągarka CNC z przekładnią paskową HTD 5M 1:3.

Zębatki 12:36 zębów szerokość 15mm

Wrzeciono(na start): Makita RT 0700CX2

Elektronika to pewnie będzie 3 osiowy "Chińczyk" z alledrogo. Ze sterowaniem nie mam doświadczenia więc tego trzeba będzie się dopiero nauczyć.

Prowadnice połączone w tandemy na aluminiowym kątowniku 60x60x5 (osie X i Y)

Wciągarka CNC z gwintowanym pod linkę bębnem. Linka z jednej strony się nawija a z drugiej rozwija.

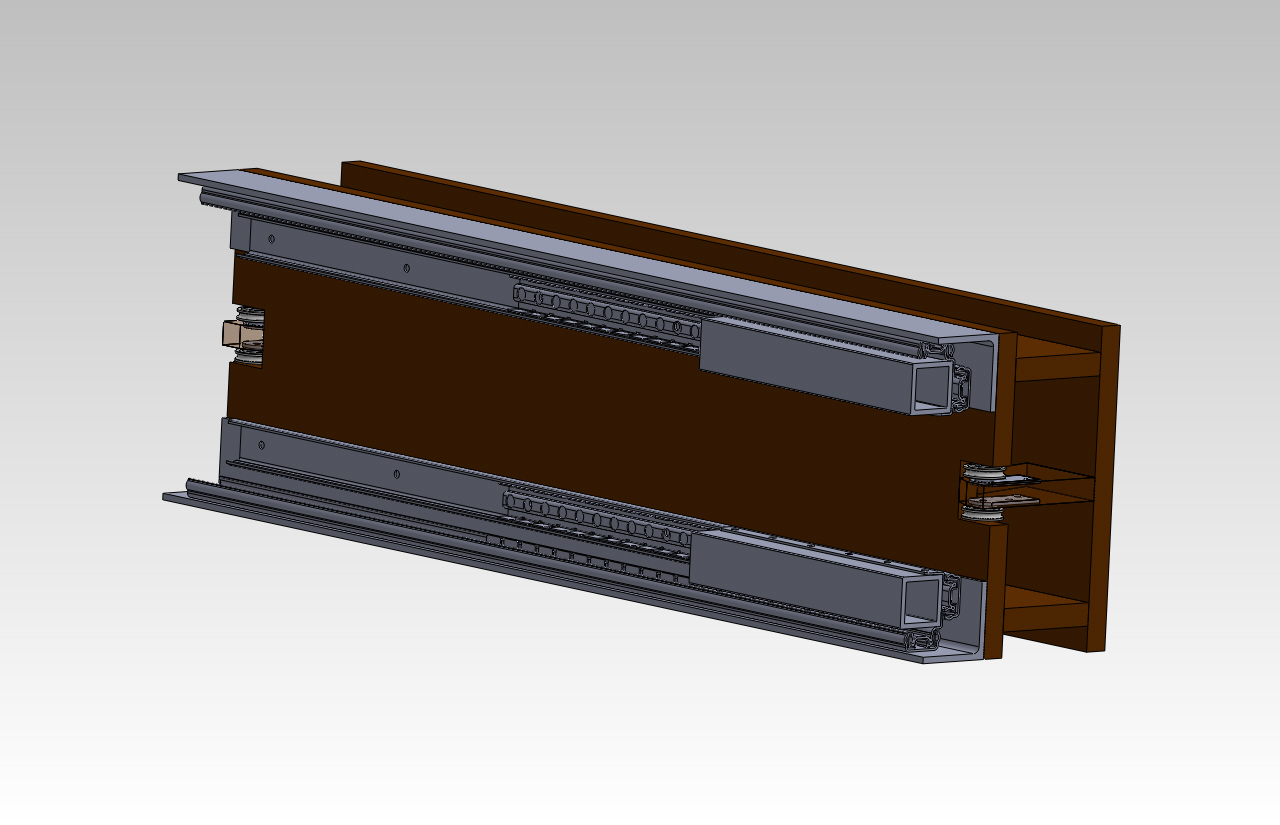

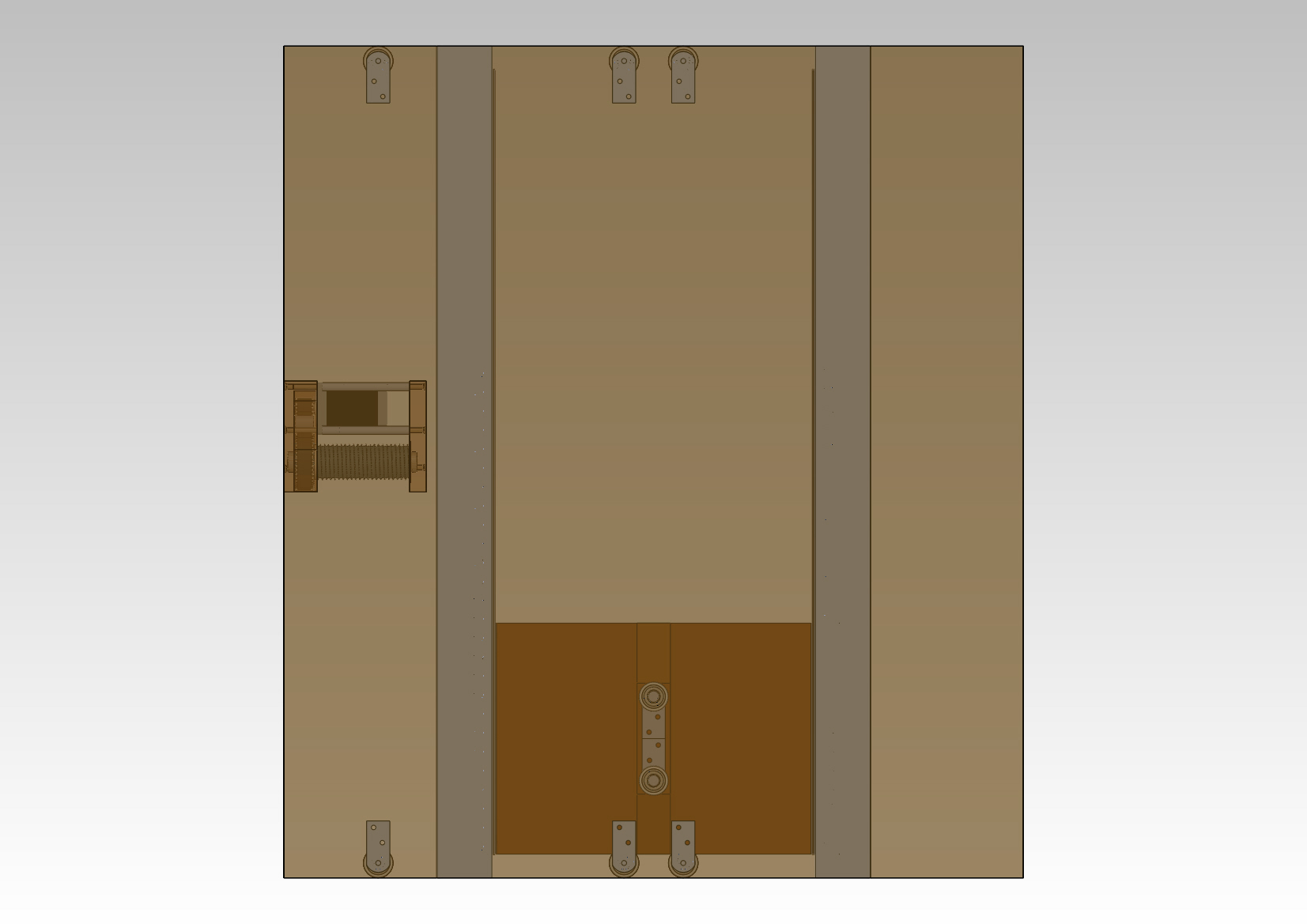

Złożenie osi Y z prowadnicami i rolkami prowadzącymi linkę

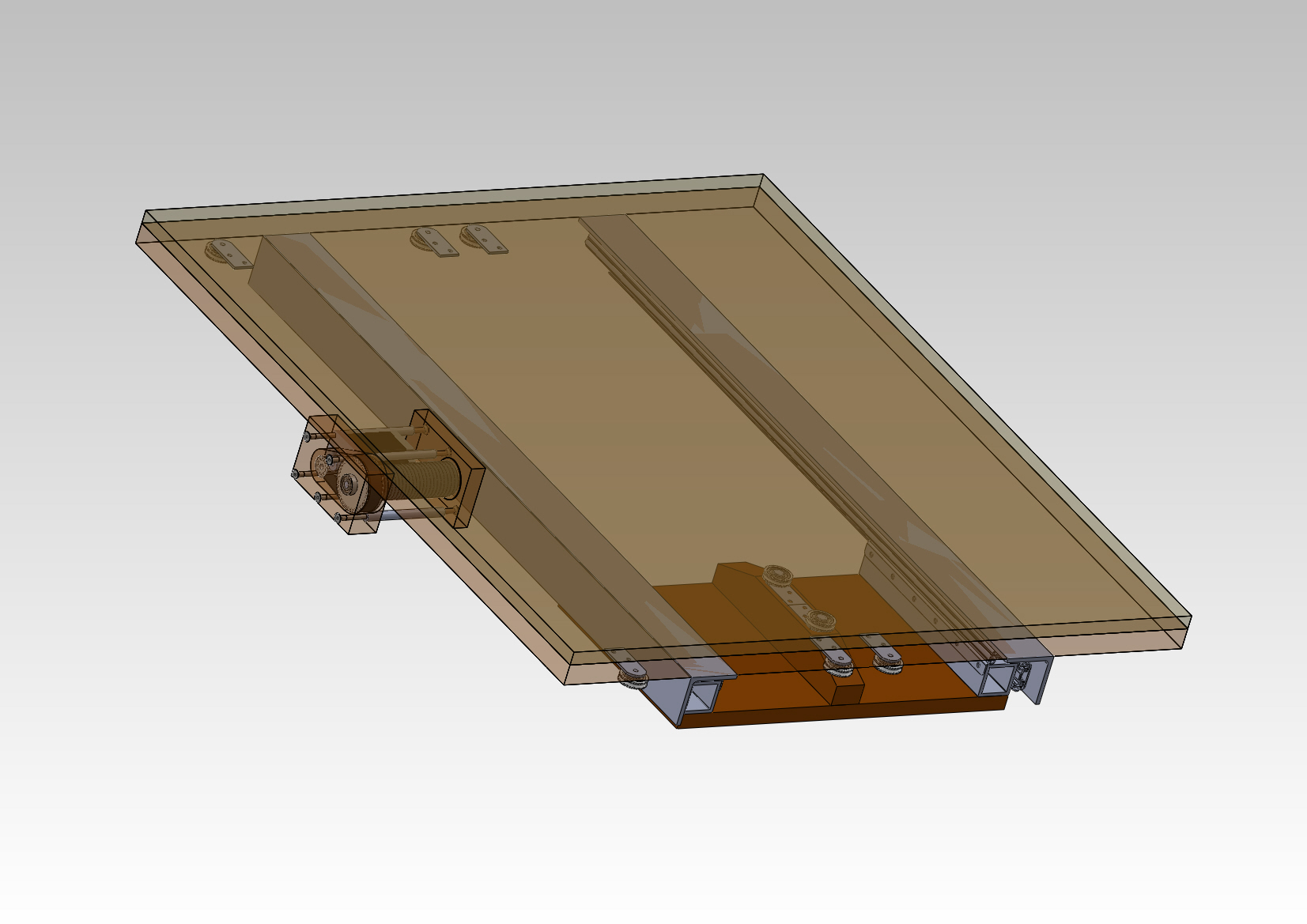

Konstrukcja stołu perspektywa (bez linki której jeszcze nie umiem narysować)

Konstrukcja stołu z góry (bez linki której jeszcze nie umiem narysować)

Linka będzie przechodziła przez bęben wciągarki i przez rolki będzie przymocowana do stołu za pomocą śrub rzymskich służących do naciągnięcia linki.

Widok całej maszyny. prowadnice osi Z zamontowane na kątowniku 50x50x5

Dla jasności dołączam pliki 3D:

PDF 3D

3DXML

Odtwarzacz do 3DXML

Zasada działania napędu została zainspirowana przez dźwig żuraw z redukcją bloczkową, który mijam od kilku miesięcy w drodze do pracy.

Napęd każdej osi będzie miał dwa takie zastawy bloczków "przeciągające" się wzajemnie. Na rysunku brak linki, której nie umiem jeszcze narysować i napinaczy ze śrub rzymskich.

Mam nadzieje, że zamysł jest jasny?

Proszę o uwagi co do konstrukcji zanim przejdę do "czynów" ;) Co byście doradzili biorąc pod uwagę, że ma być to konstrukcja przeznaczona do edukacji i pierwszych kroków z CNC?