#4

Post

napisał: ursus_arctos » 27 gru 2011, 23:52

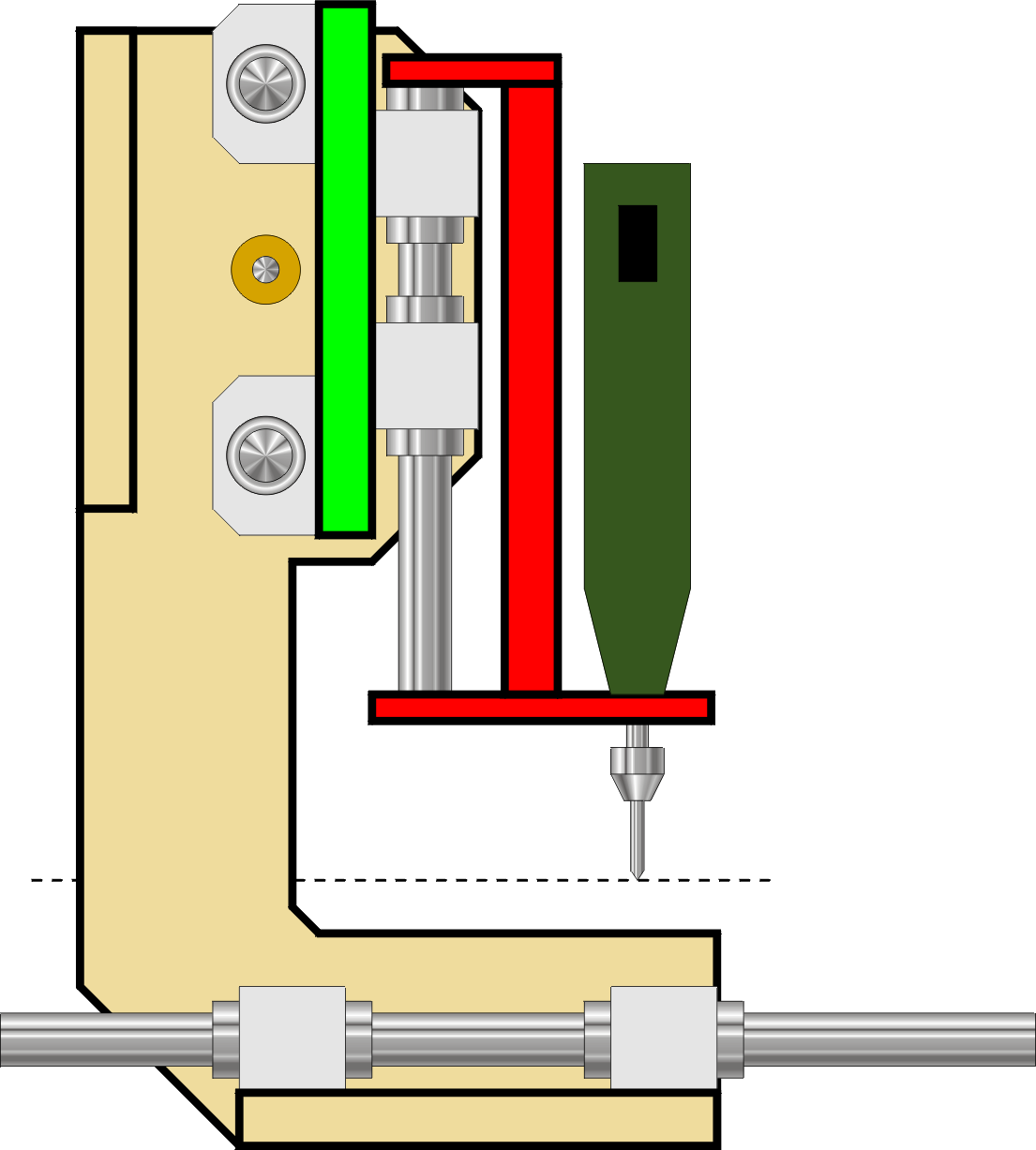

@Zienek: łożyska są tak, aby oś wrzeciona znajdowała się nad prostokątem wyznaczonym przez łożyska. Dźwignia w końcu zaczyna się tam, gdzie działa siła - a siła działa na napęd i na frez. Wszystkie ciężkie elementy (wałki osi X i Z, krokówki, wrzeciono) są nad łożyskami.

Co do "wysuwanej" zetki - jest to interesująca koncepcja, chociaż nie wiem, na ile tego typu potrzeby będą u mnie sporadyczne. Już pierwsze, co robiłem na maszynie (nogi do mebla) wymagało modyfikacji projektu, gdyż noga była ułożona w osi ruchu bramy (oznaczenie robocze Y), gdzie jest mniejszy zakres ruchu. W osi X zakres byłby dobry, ale element nie mieścił się. Kolejnym przykładem są elementy modelarskie - balsa jest sprzedawana w pasach 100x10cm - ułożenie w poprzek daje większe pole obróbki, ale trzeba materiał wstępnie przyciąć (zostawiając miejsce na przytwierdzenie do stołu) co zwiększa ilość odpadów - a nierzadko obrabia się półfabrykaty, które są po prostu większe i nie można ich przyciąć. Przesuwanie materiału i ponowny montaż to masa roboty + utrata dokładności. Również elementy do kolejnych maszyn (realistycznie patrząc widzę, że na tej maszynie się nie skończy i pewnie w końcu jakaś metalowa lub betonowa się przytrafi) też będzie lepiej obrabiać z dostępnym większym zakresem ruchu