Niedokładność w wycięciu elementów

-

nomoney

Autor tematu - Nowy użytkownik, używaj wyszukiwarki

- Posty w temacie: 3

- Posty: 3

- Rejestracja: 22 cze 2009, 19:00

- Lokalizacja: BP

Niedokładność w wycięciu elementów

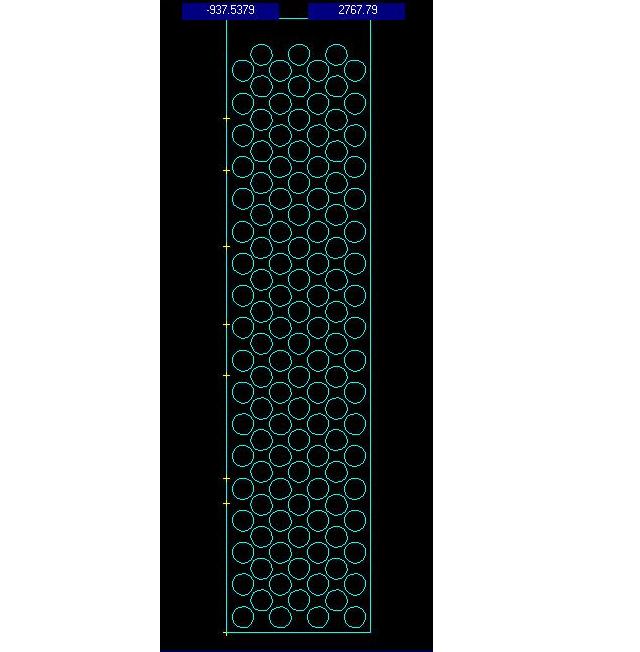

Witam. Ostatnio wycinałem elementy pisane programem ( Fast Cam o ile dobrze pamiętam) maszyną Jantar 2. Dla dokładności dodam że były to 4 elementy (identyczne z jednego programu) o wymiarach 2,70 x 60 z około 100 otworami o średnicy około 8 cm . Wszystko byłoby dobrze ,gdyby nie fakt że, po wycięciu tych części rozstawy otworów w dwóch elementach nie zgadzały się z dwoma pozostałymi. O dziwo nieduże przesunięcia zaczęły się od połowy elementu -lecz przy końcu różnica doszła do aż 2 cm. Jeśli ktoś wie co mogło być tego przyczyną bardzo proszę o informacje.

Tagi:

-

cnccad

- Lider FORUM (min. 2000)

- Posty w temacie: 3

- Posty: 3572

- Rejestracja: 24 gru 2006, 11:54

- Lokalizacja: już tylko Mysłowice

- Kontakt:

tak jak pisze kolega mat336 ale nie śruba i nie wrzeciono bo to plazma a nie obrabiarka.

Ale założenie słuszne. Prawdo podobieństwo luzu mechanicznego po za obszarem pomiarowym , czyli że enkoder teoretycznie osiąga pozycję ale mechanika wędruje gdzieś dalej.

Dziwne jest to że aż 2cm się rozbiega ale w eckercie to jest wszystko możliwe.

wiec , dołączam się do opinii kolego mat336 , tyle ze proponuję przegląd mechaniczny.

Dobrze by było wypalić koło i zobaczyć gdzie jest przesunięcie , na której osi i za tą się zabrać.

jeżeli to plazma to blacha max 3mm i szybkość cięcia max. na tę grubość ... to od razu sie problem pojawi , bo zadziałają w pełnej okazałości bezwłady narzędzia jakim jest palnik.

Potem można się zastanawiać co zrobić.

Co do korekcji , kompensacji …. Hm …. Musiała by się zmieniać w trakcie cięcia , a czyta linie jak by nie było z programu , po czym dolicza kompensację jak korzysta z maszynowej a jak z programu , to musiał by program zaszaleć żeby linie ochrona przeliczać na dwa różne warianty.

Tyle też to by było dziwne że wówczas mu się robi przerwa linii , a kolega nie wspomina o przerwaniu cięcia , tylko o dziwnym cięciu. Więc biorę założenie że luz mechaniczny.

Po za tym …

Maszyny Eckerta maja wadę w oprogramowaniu. Było to już poruszane na forum.

chyba że termika dała się w znaki ...

Ale założenie słuszne. Prawdo podobieństwo luzu mechanicznego po za obszarem pomiarowym , czyli że enkoder teoretycznie osiąga pozycję ale mechanika wędruje gdzieś dalej.

Dziwne jest to że aż 2cm się rozbiega ale w eckercie to jest wszystko możliwe.

wiec , dołączam się do opinii kolego mat336 , tyle ze proponuję przegląd mechaniczny.

Dobrze by było wypalić koło i zobaczyć gdzie jest przesunięcie , na której osi i za tą się zabrać.

jeżeli to plazma to blacha max 3mm i szybkość cięcia max. na tę grubość ... to od razu sie problem pojawi , bo zadziałają w pełnej okazałości bezwłady narzędzia jakim jest palnik.

Potem można się zastanawiać co zrobić.

Co do korekcji , kompensacji …. Hm …. Musiała by się zmieniać w trakcie cięcia , a czyta linie jak by nie było z programu , po czym dolicza kompensację jak korzysta z maszynowej a jak z programu , to musiał by program zaszaleć żeby linie ochrona przeliczać na dwa różne warianty.

Tyle też to by było dziwne że wówczas mu się robi przerwa linii , a kolega nie wspomina o przerwaniu cięcia , tylko o dziwnym cięciu. Więc biorę założenie że luz mechaniczny.

Po za tym …

Maszyny Eckerta maja wadę w oprogramowaniu. Było to już poruszane na forum.

chyba że termika dała się w znaki ...

Ostatnio zmieniony 22 cze 2009, 22:22 przez cnccad, łącznie zmieniany 1 raz.

Pozdrawiam robaczki kolorowe :)

-

Marcin_FST

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 1

- Posty: 144

- Rejestracja: 20 lut 2009, 19:18

- Lokalizacja: Bydgoszcz

Raz mi się zdarzyło coś podobnego, z tym, że cały detal był do kitu. w programie do nestingu była ustawiona za mała odległość między elementami, a powiekszona kompensacja spowodowała, że krawędź cięcia była praktycznie "wspólna" i wygięło mi detal podczas cięcia (bo oporu nie było) i cały do kitu wyszedł. może problem tkwi w zbyd dużej bliskości detali między sobą i nieodpowiedniej kolejności cięcia (rozumiem, że najpierw otwory, a potem obrys zewnętrzny) ?

-

RomanB

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 1

- Posty: 158

- Rejestracja: 15 maja 2007, 19:30

- Lokalizacja: WziąćStoMilionów

To podstawa. Dalej kierunki cięcia otworów przeciwne do wskazówek zegara a obrys zgodny.Marcin_FST pisze:rozumiem, że najpierw otwory, a potem obrys zewnętrzny

Może spróbuj wypalać otwory w kolejności jak najdalszej od siebie. wtedy bedzie małe miejscowe nagrzewanie materiału, co może powodować odkształcenia blachy. Faktem jest to że maszyna bedzie duzo robiła przejzdów.

Jak gruba blacha?

-

cnccad

- Lider FORUM (min. 2000)

- Posty w temacie: 3

- Posty: 3572

- Rejestracja: 24 gru 2006, 11:54

- Lokalizacja: już tylko Mysłowice

- Kontakt:

oooooooooooooo ale dziór tu jest

Więc żeby to wyglądało jakoś normalnie to albo tak jak pisze kolega RomanB

Albo zachować kolejność "Z" cięcia czyli sukcesywnie w poziomie z przejazdem w górę.

Ale czy sprawdzałeś mechanikę w maszynie ??

na włączonej maszynie serwa powinny ciągle pozycjonować i spróbuj mocno "poszarpać" rękoma portal osi "X" i "Y" przyglądając się wskazaniom pozycji osi. Hehe ... tylko nie urwij czegoś

Teraz tak .... nie piszesz czym paliłeś i jeżeli paliłeś gazówka to sprawa jasna. Nie problem w mechanice a tylko w termice. Po prostu Ci sie rozjechały wymiary od ciepła.

jeżeli pojedyńczo plazmą ( po jednej sztuce ) to jak kładłeś następne blachy to nie powinieneś kłaść ich w tym samym miejscu a tylko 2...3cm dalej w obu kierunkach.

To miejsce po poprzednich paleniach juz będzie klinem dla blachy może powodować przesunięcia nie otworów a całej blachy. kontur Ci wyjdzie poprawnie ale dziury nie.

Bo kontur chyba Ci wyszedł poprawnie. Był jako ostatni palony.

Więc żeby to wyglądało jakoś normalnie to albo tak jak pisze kolega RomanB

Albo zachować kolejność "Z" cięcia czyli sukcesywnie w poziomie z przejazdem w górę.

Ale czy sprawdzałeś mechanikę w maszynie ??

na włączonej maszynie serwa powinny ciągle pozycjonować i spróbuj mocno "poszarpać" rękoma portal osi "X" i "Y" przyglądając się wskazaniom pozycji osi. Hehe ... tylko nie urwij czegoś

Teraz tak .... nie piszesz czym paliłeś i jeżeli paliłeś gazówka to sprawa jasna. Nie problem w mechanice a tylko w termice. Po prostu Ci sie rozjechały wymiary od ciepła.

jeżeli pojedyńczo plazmą ( po jednej sztuce ) to jak kładłeś następne blachy to nie powinieneś kłaść ich w tym samym miejscu a tylko 2...3cm dalej w obu kierunkach.

To miejsce po poprzednich paleniach juz będzie klinem dla blachy może powodować przesunięcia nie otworów a całej blachy. kontur Ci wyjdzie poprawnie ale dziury nie.

Bo kontur chyba Ci wyszedł poprawnie. Był jako ostatni palony.

Pozdrawiam robaczki kolorowe :)

-

chrisz1796

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 1

- Posty: 204

- Rejestracja: 15 lis 2007, 21:38

- Lokalizacja: Bromberg

jedno pytanie? dzieliłeś okręgi na 2 łuki po 180 stopni?

dlaczego? zaraz padnie pytanie pewnie. Bo tak trzeba, w każdym razie oprogramowanie w maszynach Eckerta (na pewno 2 lata wstecz i starsze), miało taką wadę. Wystarczy, że łuk nie będzie większy niż 180 stopni i wszystko OK.

W rozważaniach pomijam nagrzewanie się blachy, technologię i niedoskonałości mechaniczne

pozdro4all

dlaczego? zaraz padnie pytanie pewnie. Bo tak trzeba, w każdym razie oprogramowanie w maszynach Eckerta (na pewno 2 lata wstecz i starsze), miało taką wadę. Wystarczy, że łuk nie będzie większy niż 180 stopni i wszystko OK.

W rozważaniach pomijam nagrzewanie się blachy, technologię i niedoskonałości mechaniczne

pozdro4all