Komputer ma 0 z sieci - neutral podpiety do uziomu wbitego w ziemię bo instalacje mammy starego typu na dwa przewody.

No ale gdyby os odjechała w chwili odpalenia (bo pewnie o to Ci chodzi) to nie trafiłaby w punkt zaczecia cięcia. W Osi Y jest ZAWSZE dobrze. Problem jest TYLKO z X. Dziś podmieniam silniki X z Z. Zobaczymy co da

Niedokładne wymiary elementów.

-

snajperman-s1

Autor tematu - Specjalista poziom 2 (min. 300)

- Posty w temacie: 12

- Posty: 340

- Rejestracja: 22 kwie 2010, 10:34

- Lokalizacja: Nowy Sącz

-

snajperman-s1

Autor tematu - Specjalista poziom 2 (min. 300)

- Posty w temacie: 12

- Posty: 340

- Rejestracja: 22 kwie 2010, 10:34

- Lokalizacja: Nowy Sącz

Odświeżam temat.

Problem leży prawdopodobnie po strony mechaniki i równoległości prowadnic osi X gdyż pryz mierzeniu całej osi jadąc po 10mm przy prowadzeniach wymiar jest +-0.5mm na każdy etap "krokowania" natomiast gdy zmierzę ten sam wymiar po opuszczeniu osi do poziomu blachy to już przy mierzeniu kroków co 10mm wychodzi rozbieżność w środkowej części osi X plotera na poziomie +-2mm i właśnie TUTAJ jest mój problem wymiarów. Sprawdziłem prostoliniowość prowadnic i jest w miarę OK z tym że u mnie oś Z rozsuwa się na 450mm więc jeśli wałki byłyby ok 0.1mm u góry krzywo to na dole zrobi te 2mm...

Ewentualnie zastanawiam się jak zmierzyć czy maszyna stoi idealnie poziomo tzn między dwoma prowadnicami osi Y czy nie jest skrzyżowana i tutaj też może być problem. Macie pomysł jak ustawić idealnie dwa poziomy osi Y względem siebie?

Co jeszcze mogłoby być problemem w/w stanu?

Błąd ZAWSZE leży w tym samym miejscu tzn ok 50cm od początku osi X wymiary są dłuższe od innych o ok 2mm.... jesli jeździ przy końcu osi X w okolicy 1500 wszystkie elementu są idealne.

Problem leży prawdopodobnie po strony mechaniki i równoległości prowadnic osi X gdyż pryz mierzeniu całej osi jadąc po 10mm przy prowadzeniach wymiar jest +-0.5mm na każdy etap "krokowania" natomiast gdy zmierzę ten sam wymiar po opuszczeniu osi do poziomu blachy to już przy mierzeniu kroków co 10mm wychodzi rozbieżność w środkowej części osi X plotera na poziomie +-2mm i właśnie TUTAJ jest mój problem wymiarów. Sprawdziłem prostoliniowość prowadnic i jest w miarę OK z tym że u mnie oś Z rozsuwa się na 450mm więc jeśli wałki byłyby ok 0.1mm u góry krzywo to na dole zrobi te 2mm...

Ewentualnie zastanawiam się jak zmierzyć czy maszyna stoi idealnie poziomo tzn między dwoma prowadnicami osi Y czy nie jest skrzyżowana i tutaj też może być problem. Macie pomysł jak ustawić idealnie dwa poziomy osi Y względem siebie?

Co jeszcze mogłoby być problemem w/w stanu?

Błąd ZAWSZE leży w tym samym miejscu tzn ok 50cm od początku osi X wymiary są dłuższe od innych o ok 2mm.... jesli jeździ przy końcu osi X w okolicy 1500 wszystkie elementu są idealne.

-

karpik74

- Specjalista poziom 2 (min. 300)

- Posty w temacie: 6

- Posty: 394

- Rejestracja: 27 cze 2015, 16:36

- Lokalizacja: kłodzko

Niwelatorem laserowym (popytaj kumpli z branży budowlanej) lub szlaufwagą.snajperman-s1 pisze:Macie pomysł jak ustawić idealnie dwa poziomy osi Y względem siebie?

Ta różnica w wymiarach może wynika z krzywej prowadnicy (belki), milimetrowe ugięcie ...tak kombinuję

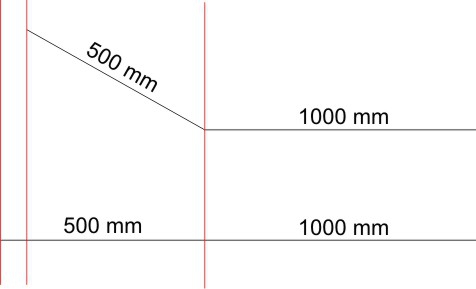

Jeżeli z jednej strony prowadnica (belka) będzie lekko schodzić w dół to wózek z palnikiem jest lekko pochylony i tu traci wymiar, następnie jest poziomo i jest OK. Palnik pokonuje tą samą odległość ale fizycznie krótsze cięcie.

Patrz przykład na rys.

-

peter1967

- Nowy użytkownik, używaj wyszukiwarki

- Posty w temacie: 1

- Posty: 1

- Rejestracja: 27 lis 2015, 18:19

- Lokalizacja: polska

Mam podobne objawy i takie spostrzeżenia:

wymiar X jest "gubiony" tylko przy paleniu otworów. To znaczy, po wypaleniu otworu (dowolnej średnicy) z osi X ucieka ~0.5mm.

Przykład: 2 równoległe rzędy po 10 otworów fi18 leżące wzdłuż osi Y. Nominalnie oba rzędy odległe o 140 mm.

Paląc najpierw jeden rząd w jednym kierunku Y, a potem zawracając i drugi rząd paląc w kierunku odwrotnym dostajemy oba rzędy odległe od siebie o ok. 141mm w miejscu nawracania i o 151 mm między pierwszym a ostatnim otworem.

Przy cięciach prostych, zarówno wzdłuż osi X jak i Y problemu nie zauważyłem.

Moim zdaniem problem leży w sposobie wypalania otworów.

Czy ktoś miał podobny problem ?

wymiar X jest "gubiony" tylko przy paleniu otworów. To znaczy, po wypaleniu otworu (dowolnej średnicy) z osi X ucieka ~0.5mm.

Przykład: 2 równoległe rzędy po 10 otworów fi18 leżące wzdłuż osi Y. Nominalnie oba rzędy odległe o 140 mm.

Paląc najpierw jeden rząd w jednym kierunku Y, a potem zawracając i drugi rząd paląc w kierunku odwrotnym dostajemy oba rzędy odległe od siebie o ok. 141mm w miejscu nawracania i o 151 mm między pierwszym a ostatnim otworem.

Przy cięciach prostych, zarówno wzdłuż osi X jak i Y problemu nie zauważyłem.

Moim zdaniem problem leży w sposobie wypalania otworów.

Czy ktoś miał podobny problem ?