Prosze o pomoc

-

cypio

Autor tematu - Nowy użytkownik, używaj wyszukiwarki

- Posty w temacie: 5

- Posty: 5

- Rejestracja: 17 paź 2012, 14:58

- Lokalizacja: Polska

Prosze o pomoc

Witam

Na ostatnich zajęciach w szkole oglądaliśmy, poznawaliśmy i rozmawialiśmy o tokarce numerycznej. Jej język programowanie to Pronum.

Dostaliśmy polecenie, aby napisać własny, prosty program na jutro. Ma być w nim zawarte dojechanie do wałka, splanowanie czoła i odjazd od materiału. Moja średnica wałka to 22 mm.

Czy ktoś mógłby mi pomóc i napisać tutaj taki program?

Na ostatnich zajęciach w szkole oglądaliśmy, poznawaliśmy i rozmawialiśmy o tokarce numerycznej. Jej język programowanie to Pronum.

Dostaliśmy polecenie, aby napisać własny, prosty program na jutro. Ma być w nim zawarte dojechanie do wałka, splanowanie czoła i odjazd od materiału. Moja średnica wałka to 22 mm.

Czy ktoś mógłby mi pomóc i napisać tutaj taki program?

Tagi:

-

MlKl

- Lider FORUM (min. 2000)

- Posty w temacie: 5

- Posty: 3705

- Rejestracja: 15 sie 2010, 13:44

- Lokalizacja: Błonie

- Kontakt:

Nie znam języka używanego przez Pronum.

Ale w g-code to będzie mniej więcej tak:

Oczywiście dojdzie włączenie wrzeciona, chłodziwa, a po pracy wyłączenie.

Ale w g-code to będzie mniej więcej tak:

Kod: Zaznacz cały

g0 z0 x22

g1 z-1 f120

g1 x0 f 60

g0 z0

g28

-

MlKl

- Lider FORUM (min. 2000)

- Posty w temacie: 5

- Posty: 3705

- Rejestracja: 15 sie 2010, 13:44

- Lokalizacja: Błonie

- Kontakt:

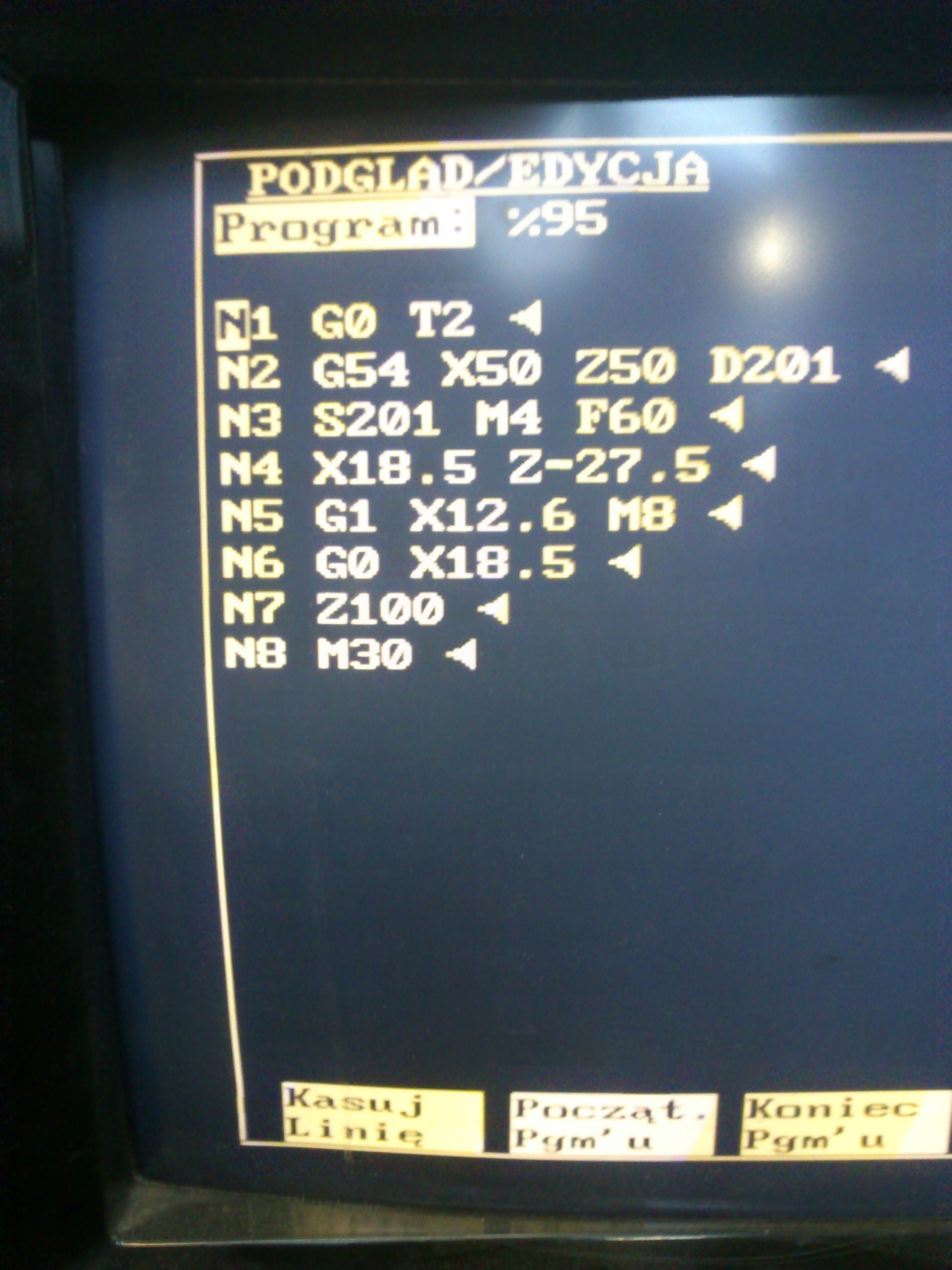

Nx to numery linii.

G0 - tryb dojazdu

T2 prawdopodobnie wybór narzędzia

G54 - układ odniesienia

X50 - dojazd narzędziem na pozycję X50

S201 - obroty wrzeciona

M4 - włączenie wrzeciona

X18.5 Z-27.5 - dojazd do pozycji w trybie G0, obowiązuje aż do wydania innego polecenia np G1

G1 X12.6 - posuw roboczy w osi x od miejsca na które dojechał poprzednio nóż do x12.6

G0 x18.5 - odjazd od materiału

Z100 - odjazd od materiału na 10 cm od jego krawędzi w osi z

M30 - wyłączenie maszyny

W trybie G1 brakuje mi określenia prędkości posuwu, ale być może ta jest deklarowana w ustawieniach programu, podobnie jak prędkość dojazdu.

G0 - tryb dojazdu

T2 prawdopodobnie wybór narzędzia

G54 - układ odniesienia

X50 - dojazd narzędziem na pozycję X50

S201 - obroty wrzeciona

M4 - włączenie wrzeciona

X18.5 Z-27.5 - dojazd do pozycji w trybie G0, obowiązuje aż do wydania innego polecenia np G1

G1 X12.6 - posuw roboczy w osi x od miejsca na które dojechał poprzednio nóż do x12.6

G0 x18.5 - odjazd od materiału

Z100 - odjazd od materiału na 10 cm od jego krawędzi w osi z

M30 - wyłączenie maszyny

W trybie G1 brakuje mi określenia prędkości posuwu, ale być może ta jest deklarowana w ustawieniach programu, podobnie jak prędkość dojazdu.

-

MlKl

- Lider FORUM (min. 2000)

- Posty w temacie: 5

- Posty: 3705

- Rejestracja: 15 sie 2010, 13:44

- Lokalizacja: Błonie

- Kontakt:

Kolego sympatyczny - masz mój kod, prawidłowy. Masz swój przykład, skłądnię ci wyjaśniłem

Pora trochę inwencji własnej wykazać, i naskrobać te parę linijek.

Pomożemy poprawić - inaczej się nie nauczysz.

http://pronum.8m.com/spis_tresci.html

Pora trochę inwencji własnej wykazać, i naskrobać te parę linijek.

Pomożemy poprawić - inaczej się nie nauczysz.

http://pronum.8m.com/spis_tresci.html

-

MlKl

- Lider FORUM (min. 2000)

- Posty w temacie: 5

- Posty: 3705

- Rejestracja: 15 sie 2010, 13:44

- Lokalizacja: Błonie

- Kontakt:

W pierwszej linii dojechałeś do krawędzi materiału - ok, ale wcześniej powinieneś ustawić parametry toczenia, włączyć wrzeciono chłodziwo etc. Wybrać narzędzie, którego użyjesz. Skąd wiesz, że maszyna wcześniej nie pracowała w innym układzie odniesienia, niż G54 i wydając to polecenie nie spowodujesz kolizji?cypio pisze:Coś w tym stylu? Sorrki, że tak wyłudzam, ale mam jeszcze twardy sprawdzian z matmy jutro :p

N1 G0 Z0 X22

N2 G54 X50

N3 S201 M4 F120

N4 X20 Z0

N5 G1 <--- Nie wiem jaką przypisać wartość posuwu roboczego za bardzo..

N6 G0 X20

N7 Z100

N8 M30

W drugiej linii ustawiasz ukłąd odniesienia. Po co odjeżdżasz nożem od materiału w osi X na 50? Toć już go miałeś tam, gdzie trzeba.

W trzeciej linii ustawiłeś obrot, włączyłeś wrzeciono, i ustawiłeś szybkość posuwu roboczego - OK, ale to powinna być linia pierwsza.

W czwartej linii ustawiłeś czubek noża przy czole materiału, o dwa milimetry od jego krawędzi - po co?

W piątej linii masz nakazać ruch roboczy. Planowanie czoła to wjazd w osi Z na głębokość planowania, można to zrobić zarówno przez G0, jak i przez G1. Ja wolę G1, bo matriał nie zawsze jest równy, i lepiej wjechać powoli, zwłaszcza, że to mały dystans. A jak już jesteś nad matriałem i na głębokości planowania, to musisz puścić nóż w osi X do zera. Masz to w moim kodzie, ino bez literek nx na początku linijek.

W szóstej linijce odjeżdżasz nożem w osi X, drąc po materiale. Zostaje ci fajna spiralka na czole chwilę wczęsniej ładnie splanowanym.

Siódma i ósma są OK

-

GrzegorzQ

- Sympatyk forum poziom 1 (min. 40)

- Posty w temacie: 2

- Posty: 41

- Rejestracja: 04 lut 2010, 10:57

- Lokalizacja: małopolska

Kolego cypio

Na początku każdego programu powinno być wybranie ukladu ukladu odniesienia.

W PRONUM odbywa się to przez podanie kodu G54 i parametru D200 do D211 (jednego z 12 układów które możesz ustawić w tabeli układów).

np: G54 D200

Następnie musisz zrobić bezpieczny odjazd na pozycję wymiany narzędzia (aby nie doszło do kolizji podczas obrotu głowicy) . Odjazd ten musisz określić uwzględniając długości narzędzi zamocowanych i wymiary materiału.

Następnym krokiem jest wybranie odpowiedniego narzędzia poprzez podanie kodu T z odpowiednim numerem i parametru D tez z odpowiednim numerem (z tabeli narzędzi).

np: T2 D2

Oczywiście układ odniesienia i geometria narzędzia muszą być wcześniej ustawione (na maszynie).

Reszta programu czyli dojazd, załączenie obrotów i przejazdy robocze napisz zgodnie z tym co podpowiedzial ci MIKI.

Powodzenia.

Na początku każdego programu powinno być wybranie ukladu ukladu odniesienia.

W PRONUM odbywa się to przez podanie kodu G54 i parametru D200 do D211 (jednego z 12 układów które możesz ustawić w tabeli układów).

np: G54 D200

Następnie musisz zrobić bezpieczny odjazd na pozycję wymiany narzędzia (aby nie doszło do kolizji podczas obrotu głowicy) . Odjazd ten musisz określić uwzględniając długości narzędzi zamocowanych i wymiary materiału.

Następnym krokiem jest wybranie odpowiedniego narzędzia poprzez podanie kodu T z odpowiednim numerem i parametru D tez z odpowiednim numerem (z tabeli narzędzi).

np: T2 D2

Oczywiście układ odniesienia i geometria narzędzia muszą być wcześniej ustawione (na maszynie).

Reszta programu czyli dojazd, załączenie obrotów i przejazdy robocze napisz zgodnie z tym co podpowiedzial ci MIKI.

Powodzenia.