Mój pierwszy projekt biurkowego drewniaka

-

waluś

Autor tematu - Specjalista poziom 2 (min. 300)

- Posty w temacie: 14

- Posty: 319

- Rejestracja: 27 wrz 2015, 15:33

- Lokalizacja: Polska

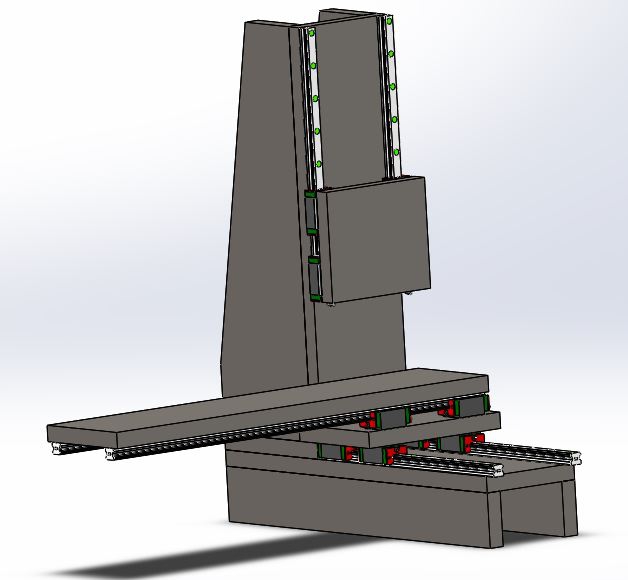

Mój pierwszy projekt biurkowego drewniaka

Witam

Chciałbym przedstawić taką oto koncepcję na mojego pierwszego drewniaka, którego zamierzam zbudować. Ma on służyć do celów hobbystyczno-edukacyjnych. Frezowanie głównie w drewnie, ew. tworzywa sztuczne. Na frezowanie aluminium nie porywam się.

Pod poniższym linkiem można obejrzeć poglądowy projekt w różnych rzutach. Drugi plik daje się bardziej powiększać.

https://drive.google.com/folderview?id= ... sp=sharing

Specyfikacja:

- skręcana konstrukcja ze sklejki 30 mm - wszystkie elementy dam do wycięcia i podfrezowania na CNC (elementy mieszczą się na płycie 125 x 250 cm)

- kolumna nośna wrzeciona usztywniona kilkoma ściankami (częściowo zazębiającymi się)

- dwa ruchome blaty (osie X, Y)

- w tej chwili jest w projekcie poglądowy obrys wrzeciona KRESS 1050 (jakie będzie docelowe wrzeciono - decyzję zostawiam na sam koniec)

- wrzeciono umieszczone centralnie na nieruchomej kolumnie, porusza się tylko w osi Z

- pole robocze 51 x 26 cm z przykręcaną do blatu (wymienną) płyta 18 mm - cała powierzchnia da się splanować

- wszystkie osie na śrubach kulowych śr. 16 mm, skok 5

- na końcach każdej śruby bloki łożyskujące BK12 i BF12

- nakrętki na śrubach SFU-1605

- aluminiowe obudowy nakrętek kulowych

- zabezpieczające wyłączniki krańcowe (6 szt.) - nie uwidocznione jeszcze na rysunku

- sprzęgła kłowe

- silniki krokowe 1,89 Nm 2,8A

- wałki 16 mm z podporą (SA16)

- łożyska liniowe w obudowach (SME16OP)

- sterownik (jeszcze nie mam wytypowanego) zapewne po LPT

Na początku zakładałem sobie budżet na to przedsięwzięcie do ok. 3k, ale z pobieżnych moich ostatnich wyliczeń wychodzi, że rozrośnie się on pewnie do ok. 5k. Cóż będę musiał jakoś zakupy oraz budowę podzielić na etapy i rozwlec to w czasie.

Jeśli komuś chciałoby się rzeknąć pare słówek co myśli o tym projekcie byłoby super. Jestem nowicjuszem w temacie CNC i wszelkich uwag, porad oraz komentarzy chętnie wysłucham.

Szczególnie jestem ciekaw co sądzicie o:

- koncepcji blatów, które mają możliwość skrajnymi łożyskami "wyjeżdżać" poza wałki (dlatego na każdym z takich blatów zastosowałem aż 6 łożysk liniowych (przynajmniej 4 zawsze były by na wałkach). Zależy mi na takim a nie innym polu roboczym przy jednoczesnym ograniczeniu rozmiarów maszyny oraz na "otwartości" osi X i Y w celu możliwości obróbki "na raty" nieco większych elementów niż pole robocze.

- zastosowanych śrubach kulowych 16/5

- zastosowanych silnikach krokowych 1,89 Nm 2,8A

- zastosowanej konstrukcji ze sklejki 30 mm - elementy wycięte na CNC oraz podfrezowane na głębokość 1 mm miejsca gdzie będą zamocowane wszystkie wałki, obudowy nakrętek oraz bloki łożyskujące.

**************************EDIT*****************************

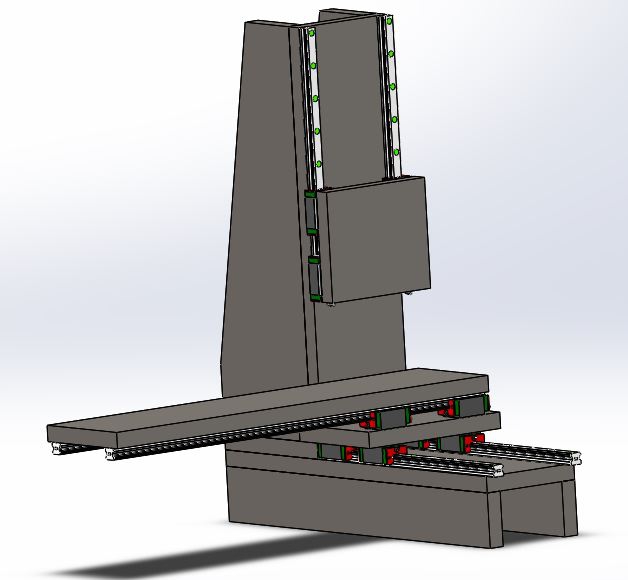

Przeprojektowałem drewniaka do wersji V2:

- dodałem w newralgicznych miejscach elementy z aluminium (gr 10mm przy osi Z oraz 12mm na krzyżaku osi X-Y).

- odwróciłem prowadnice na górnym blacie oraz elementy napędowe. Zrezygnowałem zatem za Waszą namową z błędnej koncepcji wyjeżdżających łożysk

- zwiększyłem rozstaw dolnych prowadnic

- zmieniłem konstrukcję kolumny cofając do tyłu zespół napędowy osi Z

- zainstalowałem "mokrego chińczyka" 1,5kW

- pole robocze pozostało bez zmian, wydłużył się za to górny blat

- wydłużeniu o kilka cm uległa podstawa dzięki temu łożyska znajdują się na wałkach w całym zakresie ruchu

Nowe foty drewniaka V2:

https://drive.google.com/folderview?id= ... sp=sharing

**************************EDIT*****************************

Zaktualizowałem projekt do V3 (z aluminiowymi wzmocnieniami po bokach, gr. 5 mm).

Chciałbym przedstawić taką oto koncepcję na mojego pierwszego drewniaka, którego zamierzam zbudować. Ma on służyć do celów hobbystyczno-edukacyjnych. Frezowanie głównie w drewnie, ew. tworzywa sztuczne. Na frezowanie aluminium nie porywam się.

Pod poniższym linkiem można obejrzeć poglądowy projekt w różnych rzutach. Drugi plik daje się bardziej powiększać.

https://drive.google.com/folderview?id= ... sp=sharing

Specyfikacja:

- skręcana konstrukcja ze sklejki 30 mm - wszystkie elementy dam do wycięcia i podfrezowania na CNC (elementy mieszczą się na płycie 125 x 250 cm)

- kolumna nośna wrzeciona usztywniona kilkoma ściankami (częściowo zazębiającymi się)

- dwa ruchome blaty (osie X, Y)

- w tej chwili jest w projekcie poglądowy obrys wrzeciona KRESS 1050 (jakie będzie docelowe wrzeciono - decyzję zostawiam na sam koniec)

- wrzeciono umieszczone centralnie na nieruchomej kolumnie, porusza się tylko w osi Z

- pole robocze 51 x 26 cm z przykręcaną do blatu (wymienną) płyta 18 mm - cała powierzchnia da się splanować

- wszystkie osie na śrubach kulowych śr. 16 mm, skok 5

- na końcach każdej śruby bloki łożyskujące BK12 i BF12

- nakrętki na śrubach SFU-1605

- aluminiowe obudowy nakrętek kulowych

- zabezpieczające wyłączniki krańcowe (6 szt.) - nie uwidocznione jeszcze na rysunku

- sprzęgła kłowe

- silniki krokowe 1,89 Nm 2,8A

- wałki 16 mm z podporą (SA16)

- łożyska liniowe w obudowach (SME16OP)

- sterownik (jeszcze nie mam wytypowanego) zapewne po LPT

Na początku zakładałem sobie budżet na to przedsięwzięcie do ok. 3k, ale z pobieżnych moich ostatnich wyliczeń wychodzi, że rozrośnie się on pewnie do ok. 5k. Cóż będę musiał jakoś zakupy oraz budowę podzielić na etapy i rozwlec to w czasie.

Jeśli komuś chciałoby się rzeknąć pare słówek co myśli o tym projekcie byłoby super. Jestem nowicjuszem w temacie CNC i wszelkich uwag, porad oraz komentarzy chętnie wysłucham.

Szczególnie jestem ciekaw co sądzicie o:

- koncepcji blatów, które mają możliwość skrajnymi łożyskami "wyjeżdżać" poza wałki (dlatego na każdym z takich blatów zastosowałem aż 6 łożysk liniowych (przynajmniej 4 zawsze były by na wałkach). Zależy mi na takim a nie innym polu roboczym przy jednoczesnym ograniczeniu rozmiarów maszyny oraz na "otwartości" osi X i Y w celu możliwości obróbki "na raty" nieco większych elementów niż pole robocze.

- zastosowanych śrubach kulowych 16/5

- zastosowanych silnikach krokowych 1,89 Nm 2,8A

- zastosowanej konstrukcji ze sklejki 30 mm - elementy wycięte na CNC oraz podfrezowane na głębokość 1 mm miejsca gdzie będą zamocowane wszystkie wałki, obudowy nakrętek oraz bloki łożyskujące.

**************************EDIT*****************************

Przeprojektowałem drewniaka do wersji V2:

- dodałem w newralgicznych miejscach elementy z aluminium (gr 10mm przy osi Z oraz 12mm na krzyżaku osi X-Y).

- odwróciłem prowadnice na górnym blacie oraz elementy napędowe. Zrezygnowałem zatem za Waszą namową z błędnej koncepcji wyjeżdżających łożysk

- zwiększyłem rozstaw dolnych prowadnic

- zmieniłem konstrukcję kolumny cofając do tyłu zespół napędowy osi Z

- zainstalowałem "mokrego chińczyka" 1,5kW

- pole robocze pozostało bez zmian, wydłużył się za to górny blat

- wydłużeniu o kilka cm uległa podstawa dzięki temu łożyska znajdują się na wałkach w całym zakresie ruchu

Nowe foty drewniaka V2:

https://drive.google.com/folderview?id= ... sp=sharing

**************************EDIT*****************************

Zaktualizowałem projekt do V3 (z aluminiowymi wzmocnieniami po bokach, gr. 5 mm).

Ostatnio zmieniony 16 lis 2015, 00:27 przez waluś, łącznie zmieniany 2 razy.

Tagi:

-

ezbig

- Lider FORUM (min. 2000)

- Posty w temacie: 5

- Posty: 2103

- Rejestracja: 07 lip 2006, 00:31

- Lokalizacja: mazowieckie

Zły pomysł. Coś postawisz na tym stole i przy wyjeździe siądzie np. 0.1 mm, a przy powrocie z hukiem wskoczy na wałek (lub nie). Zniszczysz szybko te łożyska.waluś pisze:Szczególnie jestem ciekaw co sądzicie o:

- koncepcji blatów, które mają możliwość skrajnymi łożyskami "wyjeżdżać" poza wałki (dlatego na każdym z takich blatów zastosowałem aż 6 łożysk liniowych (przynajmniej 4 zawsze były by na wałkach). Zależy mi na takim a nie innym polu roboczym przy jednoczesnym ograniczeniu rozmiarów maszyny oraz na "otwartości" osi X i Y w celu możliwości obróbki "na raty" nieco większych elementów niż pole robocze.

-

waluś

Autor tematu - Specjalista poziom 2 (min. 300)

- Posty w temacie: 14

- Posty: 319

- Rejestracja: 27 wrz 2015, 15:33

- Lokalizacja: Polska

Dzięki za sugestię. Niestety walczę też z ograniczeniem wymiarowym maszyny, mam ograniczoną ilość miejsca na biurku więc tak to rozwiązałem. Czyli mówisz, że nawet ta dodatkowa kratownica wewnątrz kolumny i "zazębiające się" ściany nie wystarczą? Jeśli tak to jak to inaczej rozwiązać nie powiększając maszyny, może jakieś element z aluminium?johny0688 pisze: Na czerwono zaznaczyłem moim zdaniem słaby punkt, ja bym pomyślał o kształcie płyty powiększonym o żółty trapez.

Inspiracją była dla mnie ta frezarka https://www.google.pl/search?q=HY-3040& ... gsCh2x8Acn

-

ezbig

- Lider FORUM (min. 2000)

- Posty w temacie: 5

- Posty: 2103

- Rejestracja: 07 lip 2006, 00:31

- Lokalizacja: mazowieckie

Pomogą, ale nie tędy droga. Odwróć stół roboczy. Tzn. na dolnych wałkach stawiasz wózek z łożyskami, na nim mocujesz łożyska stołu i na to dajesz prowadnice przykręcone do stołu. Zyskujesz większe pole pracy i nacisk freza zawsze w obrębie łożysk.waluś pisze:Żadne inne rozwiązanie nie pozwoli na taki wyjazd poza wałek? Mała prędkość posuwu + zaoblenie krańców wałka nic tu nie pomogą?ezbig pisze: Zły pomysł. Coś postawisz na tym stole i przy wyjeździe siądzie np. 0.1 mm, a przy powrocie z hukiem wskoczy na wałek (lub nie). Zniszczysz szybko te łożyska.

Ostatnio zmieniony 13 lis 2015, 21:20 przez ezbig, łącznie zmieniany 1 raz.

-

ezbig

- Lider FORUM (min. 2000)

- Posty w temacie: 5

- Posty: 2103

- Rejestracja: 07 lip 2006, 00:31

- Lokalizacja: mazowieckie

Na szybko znaleziony w sieci przykład, o którym pisałem wyżej.

Tylko w tym układzie, element spinający łożyska (potocznie zwany krzyżakiem) polecam wykonać z formatki aluminiowej. Sklejka jest dobra, ale elementy muszą być duże. Przy małych jest problem z wytrzymałością. Będzie to pracować i co jakiś czas się luzować. W mojej maszynie krzyżak jest najsłabszym ogniwem i po roku przymierzam się to zmiany na aluminiowy, bo nie uśmiecha mi się 3 raz rozkręcanie wszystkiego, ustawianie i dokręcanie.

Tylko w tym układzie, element spinający łożyska (potocznie zwany krzyżakiem) polecam wykonać z formatki aluminiowej. Sklejka jest dobra, ale elementy muszą być duże. Przy małych jest problem z wytrzymałością. Będzie to pracować i co jakiś czas się luzować. W mojej maszynie krzyżak jest najsłabszym ogniwem i po roku przymierzam się to zmiany na aluminiowy, bo nie uśmiecha mi się 3 raz rozkręcanie wszystkiego, ustawianie i dokręcanie.

-

waluś

Autor tematu - Specjalista poziom 2 (min. 300)

- Posty w temacie: 14

- Posty: 319

- Rejestracja: 27 wrz 2015, 15:33

- Lokalizacja: Polska

O widzisz proste rozwiązanie, a nie pomyślałem o tym. Tylko co w przypadku gdy prowadnica wyjedzie z łożyska? Znów przywali. Chyba, żeby rozwiązać to tak żeby nie wyjeżdżała.ezbig pisze:Pomogą, ale nie tędy droga. Odwróć stół roboczy. Tzn. na dolnych wałkach stawiasz wózek z łożyskami, na nim mocujesz łożyska stołu i na to dajesz prowadnice przykręcone do stołu. Zyskujesz większe pole pracy i nacisk freza zawsze w obrębie łożysk.waluś pisze: Żadne inne rozwiązanie nie pozwoli na taki wyjazd poza wałek? Mała prędkość posuwu + zaoblenie krańców wałka nic tu nie pomogą?

O właśnie jak w tym przykładzie, który podałeś prowadnice są zawsze na łożyskach.ezbig pisze:Na szybko znaleziony w sieci przykład, o którym pisałem wyżej.

Tylko w tym układzie, element spinający łożyska (potocznie zwany krzyżakiem) polecam wykonać z formatki aluminiowej. Sklejka jest dobra, ale elementy muszą być duże. Przy małych jest problem z wytrzymałością. Będzie to pracować i co jakiś czas się luzować. W mojej maszynie krzyżak jest najsłabszym ogniwem i po roku przymierzam się to zmiany na aluminiowy, bo nie uśmiecha mi się 3 raz rozkręcanie wszystkiego, ustawianie i dokręcanie.

Co do formatek aluminiowych to rozważam teraz czy nie zastosować ich też na te 2 największe boki (te 'L-ki") 57x57 cm zamiast 30mm sklejki. Myślałem o alu Pa6 powiedzmy 10mm. Nadało by się? Czy lepiej pozostać przy sklejce 30mm?

Projekt robiony w CorelDRAW, zwizualizowany w 3D za pomocą Rhino. A czy jest to skomplikowane to już zależy co chce się zrobić. Takie proste elementy jak tutaj nie jest trudno zbudować importując z Corela narysowane wcześniej płaskie elementy i nadać im grubość w programie 3D (choćby np. takim jak Blender).1złoty pisze:Witam waluś!

Jestem ciekaw w jakim programie stworzyłeś swój projekt, od jakiegoś czasu szukam dobrego i nieskomplikowanego programu cad/cam.

Możesz mi coś polecić?

-

ezbig

- Lider FORUM (min. 2000)

- Posty w temacie: 5

- Posty: 2103

- Rejestracja: 07 lip 2006, 00:31

- Lokalizacja: mazowieckie

W jaki sposób ma wyjechać? Tu jest zawsze na łożyskach. Z jednej strony masz silnik, a z drugiej blok podtrzymujący śrubę (chyba, że dasz śrubę dłuższą niż zakres pracy). Rysunek pokazuje tylko zasadę działania.waluś pisze:O widzisz proste rozwiązanie, a nie pomyślałem o tym. Tylko co w przypadku gdy prowadnica wyjedzie z łożyska? Znów przywali. Chyba, żeby rozwiązać to tak żeby nie wyjeżdżała.