projektuję pewne urządzenie, którego główna konstrukcja będzie składała się z wielu elementów wyciętych z blachy stalowej o grubości 8mm na waterjet lub laserze.

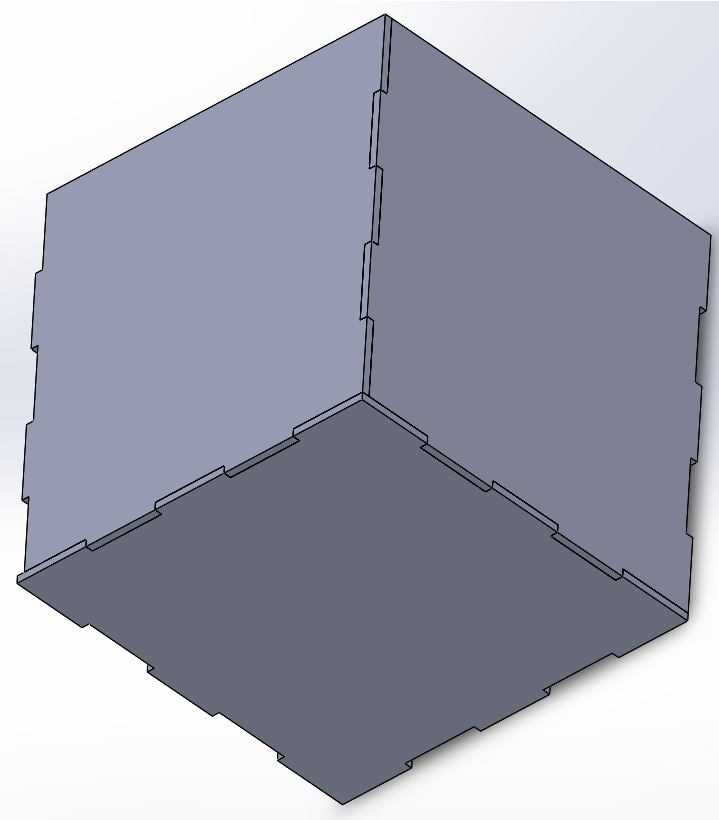

Elementy konstrukcyjne będą łączone ze sobą za pomocą tzw. box joints, podobnie jak na poniższym rysunku:

Elementy te później będą ze sobą spawane lub skręcane.

Moje pytanie dotyczy tego czy już na etapie projektowania w SolidWorks'ie powinienem przewidzieć dodanie pewnego offsetu (luzu) w wymiarach aby precyzyjnie przycięte blachy można było ze sobą złożyć bez użycia młotka

Innymi słowy: chciałbym aby wycinane elementy posiadały zmniejszone wymiary o pewną niewielką wartość (np. +/- 0.05mm) po to, aby nie było problemów z późniejszym złożeniem tych elementów w całość. Czy istnieje możliwość dodania tego luzu dla wszystkich elementów już na etapie przygotowania elementów do wycięcia na konkretnej maszynie? Czy też powinienem zapewnić to jeszcze na etapie projektu?

Dzięki za informacje