Od kilku lat nosiłem się z zamiarem zbudowania własnej frezarki cnc jednak praca i proza życia zmieniała moje plany na inne zajęcia. Jednak ostatnio postanowiłem podjąć wyzwanie i zbudować maszynę od podstaw. Taka decyzja to skutek właśnie przeglądania tego forum i śledzenia mniej lub bardziej ambitnych projektów. Pewnie nie jestem pierwszy który to piszę

Więc zaczynamy.

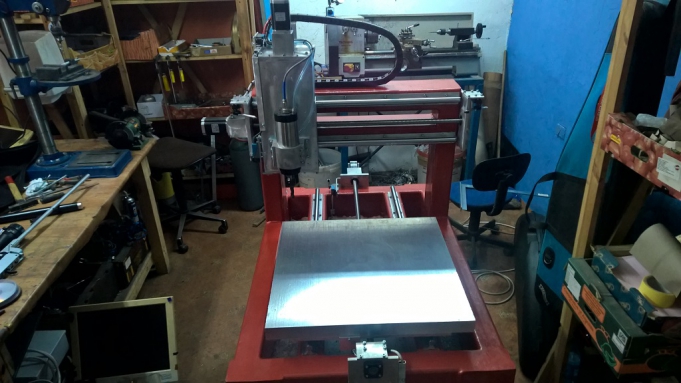

Początek moich działań to zeszły rok. Założenia jakie wtedy sobie postawiłem to pole pracy 600x600x200 mm do pracy w drewnie i aluminium. Podstawowym kryterium były koszty które szacowałem na max 10k. Aby się w tym zmieścić postanowiłem że wszystko będę robił własnymi siłami.

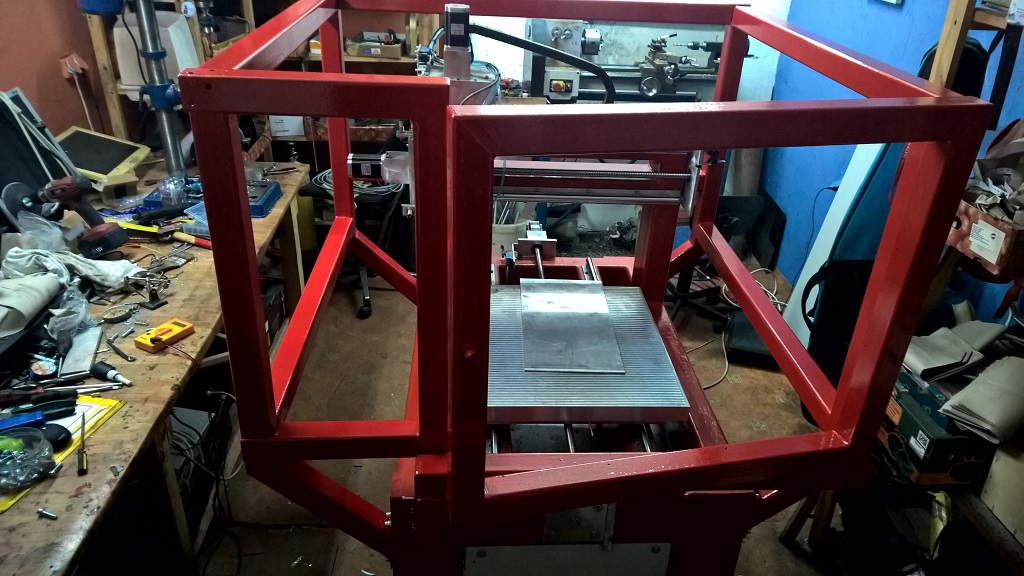

I tak w okolicach sylwestra przywiozłem profile stalowe 160x80x8 mm i zacząłem powoli pracę. Mogłem to robić jedynie w weekendy i nocami bo reszta tygodnia to praca zawodowa.

Mój warsztacik to małe pomieszczenie jednak praca szła do przodu.

Kilka archiwalnych zdjęć:

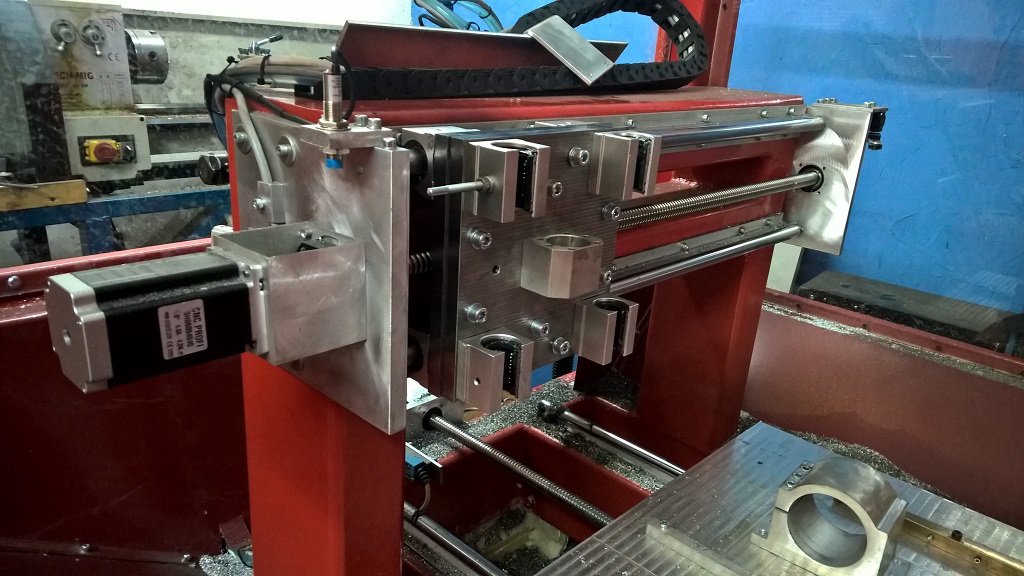

Miałem problem ze znalezieniem firmy która by odprężyła mi konstrukcje ale udało się odprężyć termicznie 20km od mojego miejsca zamieszkania. Jednak z prze frezowaniem powierzchni pod prowadnice już był większy problem bo nikt w okolicy nie miał maszyny która miała by pole pracy 1200 mm. Znalazłem jedną firmę dysponującą maszynką z odpowiednim polem ale uszkodzoną a naprawa miała potrwać około miesiąca. Jako że raczej nie lubię czekać, zdecydowałem się na wałki podparte 20mm które wy-pozycjonowałem za pomocą liniału i płytek szczelinomierza. Nie był to najszczęśliwszy pomysł bo profile okazały się być sporo nierówne które po odprężeniu i wyczyszczeniu uwydatniły swoje krzywizny. Jednak jak mi się wtedy wydawało udało się to zrobić dokładnie.

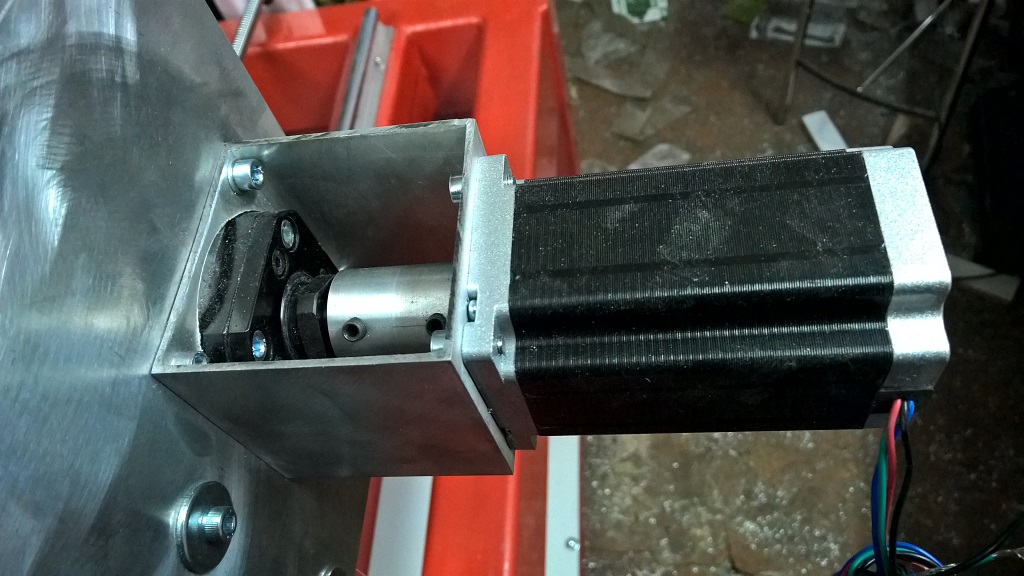

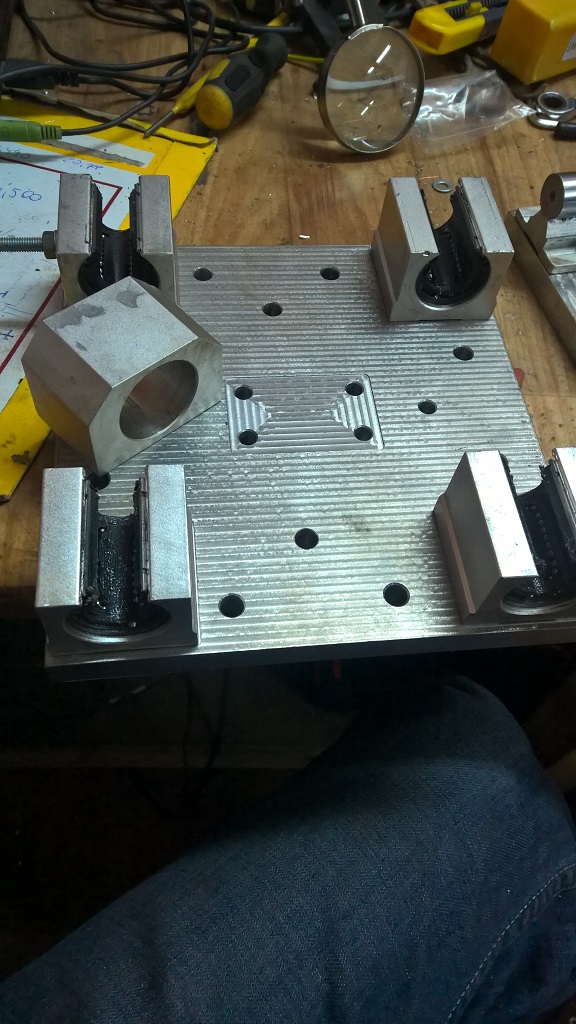

W między czasie przyszły śruby kulowe z nakrętkami średnicy 20mm i skokiem 5mm na obrót. Oraz zamówione formatki aluminiowe . Uznałem że 15mm są wystarczające na zetkę i napędy osi. Zacząłem się rozglądać za kimś kto by przefrezował mi te formatki według mojego projektu, owszem kilka osób chętnie by mi to zrobiło ale jak doszło do wyceny to "buty spadają"

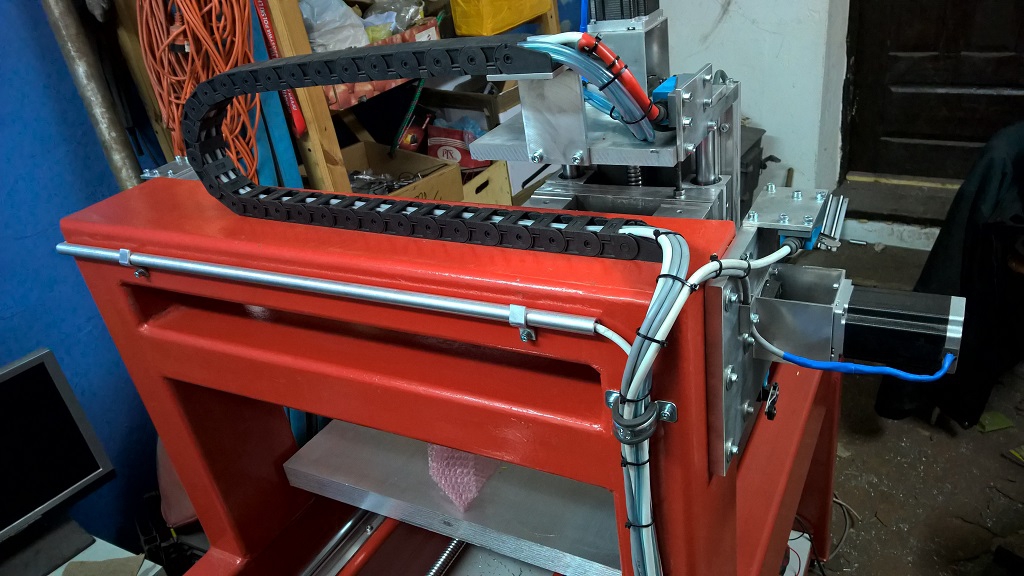

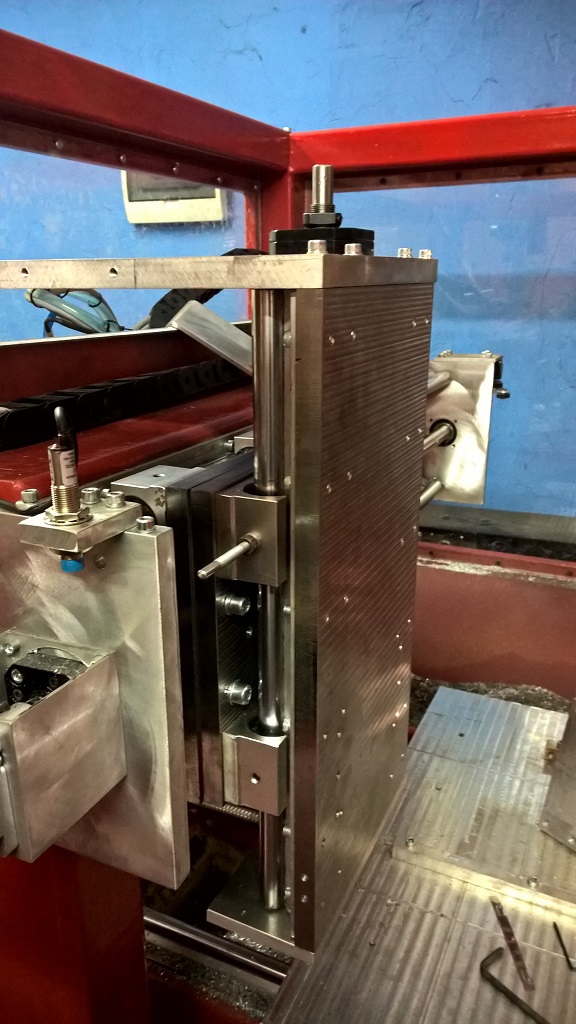

I tak z tygodnia na tydzień ploterek o roboczej nazwie mikrus zaczął przypominać frezarkę.

Na osi X wózki przykręciłem do formatki o grubości 10mm do której planowałem przykręcić docelowy stolik który też z czasem dotarł cięty z bryły, rozmiar zamówionego bloczku to 605x600X50

Nie bez przygód dotarło też wrzeciono wraz z falownikiem. Mokry Chińczyk chłodzony wodą na ER20.

Po skręceniu wszystkiego przyszedł czas na test. Od razu dały o sobie znać nietrafione pomysły z początku projektu. Przejazdy nierówne a zetka wpadała w wibracje. Mimo wszystko i tak banan z twarzy nie schodził .

https://onedrive.live.com/redir?resid=1 ... ideo%2cmp4

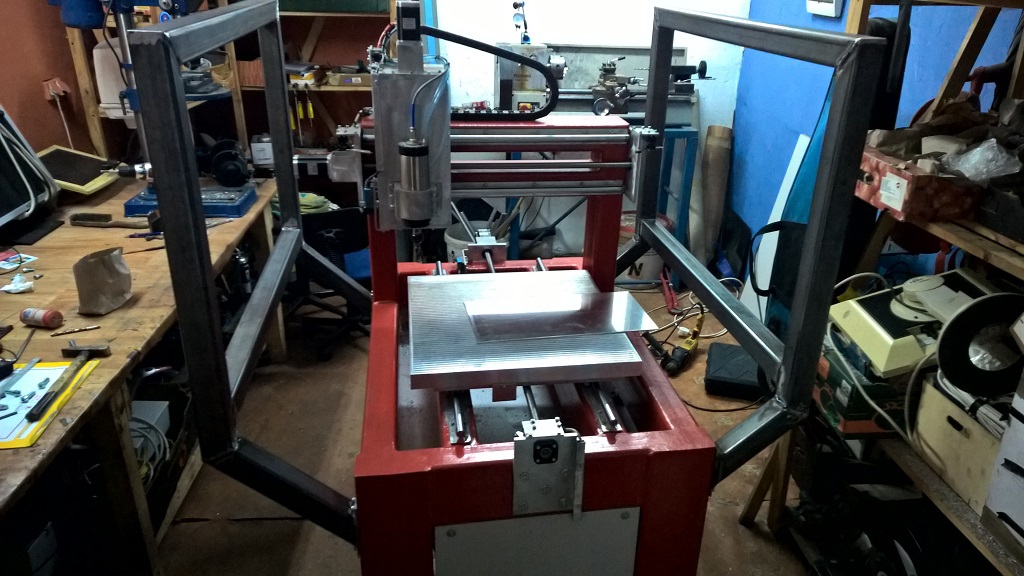

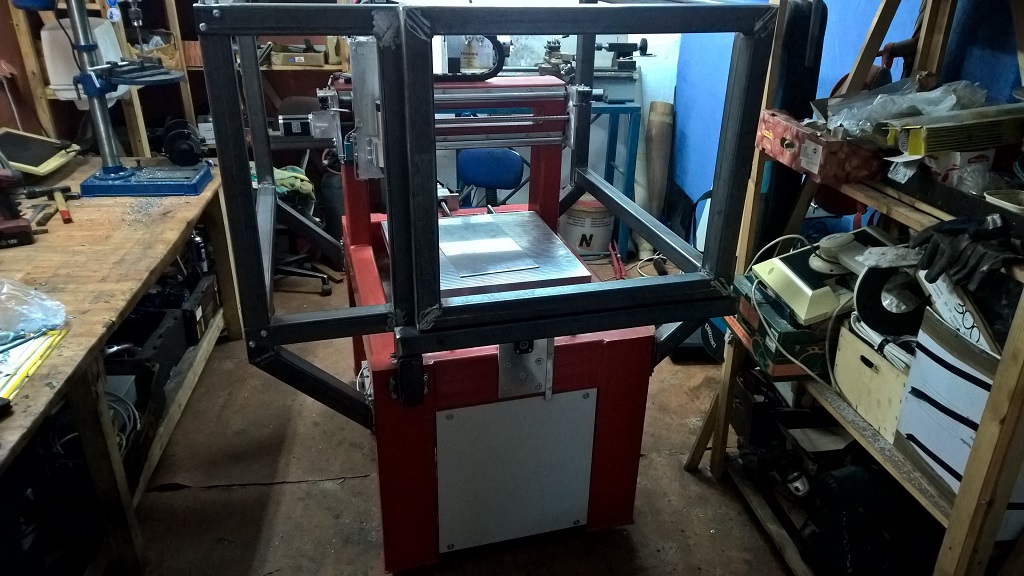

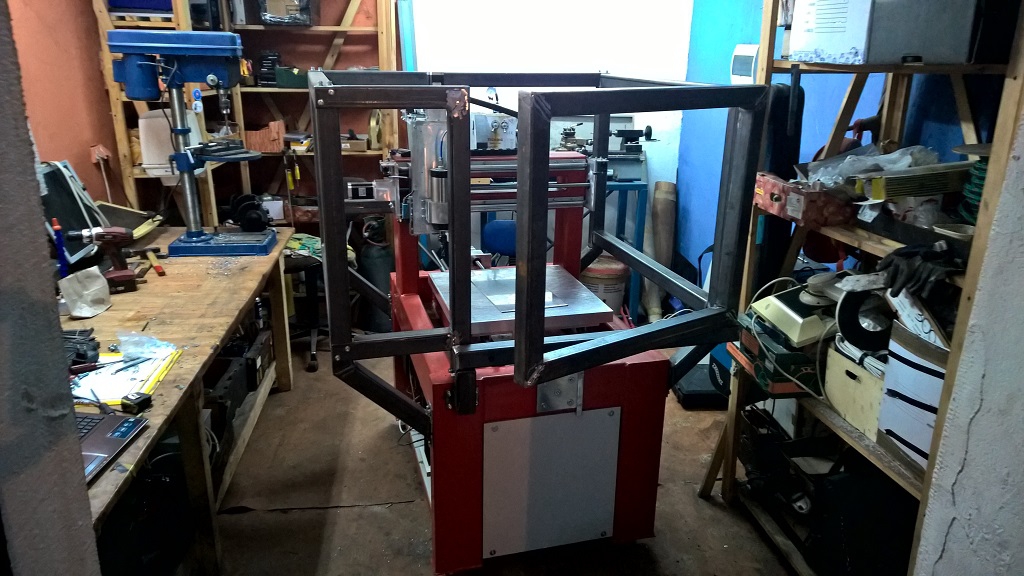

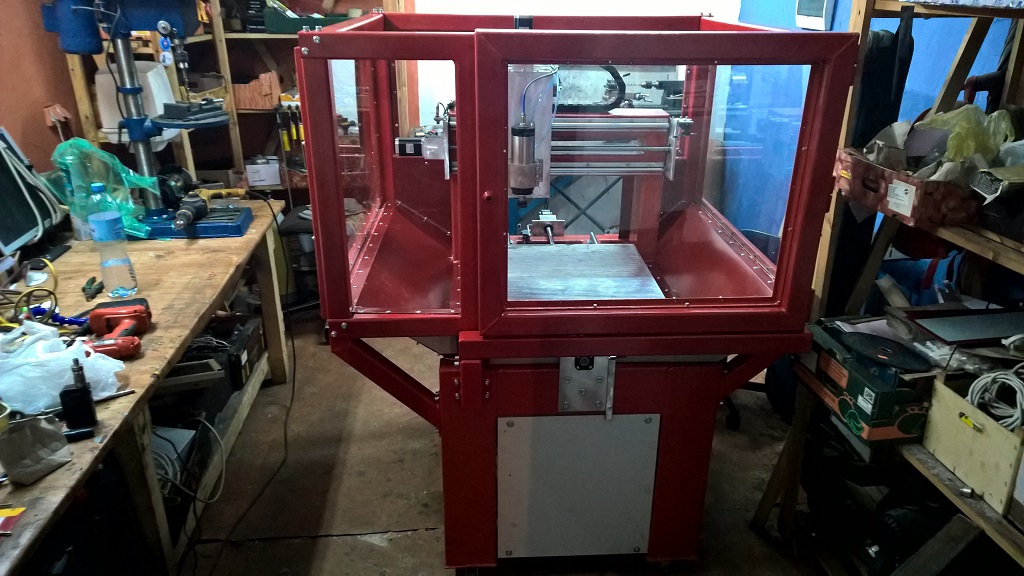

Po pierwszych frezowaniach stolika doszedłem do wniosku że bez obudowy raczej nie da się korzystać w tam małym pomieszczeniu. I znów kilka tygodni siedziałem przy takim oto wynalazku.

Profil 60X60X3

plexi 8mm na profilach 40x15x1,5 ( chyba bo nie pamiętam dokładnie )

w między czasie wymieniłem krańcówki na indukcyjne bo te mechaniczne to ..... bez komentarza

no i mikrus wyciął sobie panel

https://onedrive.live.com/redir?resid=1 ... ideo%2cmp4

Całość wygląda moim zdaniem znośnie

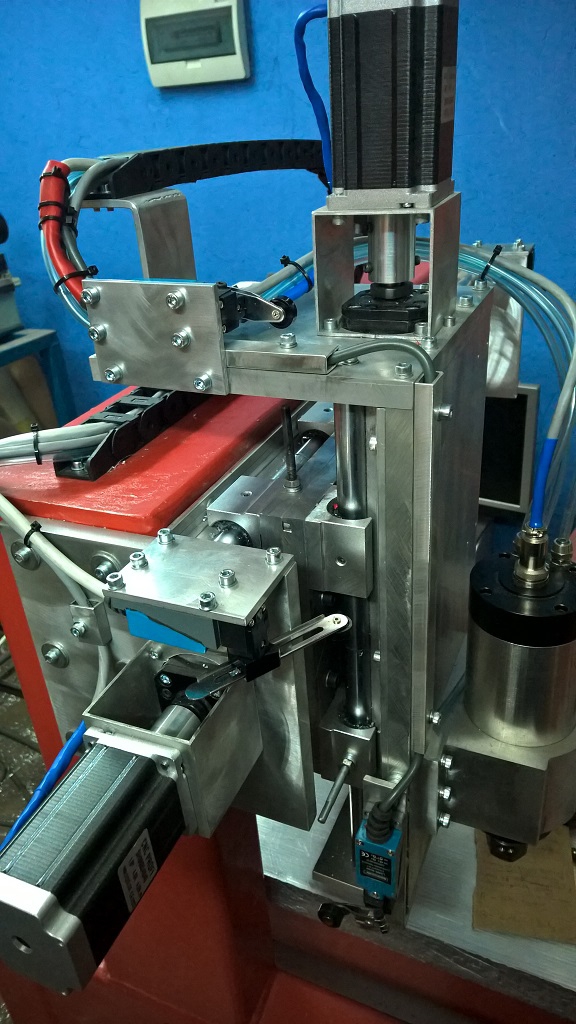

No i ostatnio przyszedł moment na usunięcie niedoróbek. Ponowna kontrola wraz z korektą podpór wałków zlikwidowała nierówne przejazdy ale zetke można było tylko naprawić w jeden sposób.

Nabyłem formatki ze stali węglowej grubości takiej samej jak alu. A mikrus zrobił resztę. Stal frezować na tym wrzecionie to mordęga, zwłaszcza bez chłodziwa. Kilka godzin i można było wymienić płyty na stalowe:

https://onedrive.live.com/redir?resid=1 ... ideo%2cmp4

https://onedrive.live.com/redir?resid=1 ... ideo%2cmp4

No i dziś w ładnie niedzielne przedpołudnie finalnie splanowałem sobie stolik. Wyszedł całkiem fajnie, wreszcie gładki i jednolity.

https://onedrive.live.com/redir?resid=1 ... ideo%2cmp4

Oj coś się rozpisałem zbyt mocno chyba.

Tak na koniec:

Dziękuje wszystkim fachowcom udzielającym się na tym forum którzy nie żałują czasu i bezinteresownie dzielą się zdobytą wiedzą. Za Wasze zdrowie dziś się napiję

Pierwszy etap zakończony, oczywiście projekt jeszcze nie zamknięty. Teraz uszczelnienie zsypu na wióry i chłodziwo, zrobienie mgły olejowej, i pojemnika na wióry z nierdzewki.

Kurtyna na tył zacznie się robić w przyszłym tygodniu.

Ciekaw jestem waszej opinii

Cześć

[ Dodano: 2016-06-05, 22:08 ]

Linki do filmów trzeba skopiować w całości. Samo kliknięcie nie działa