Sinumeric 810t ( ORD 1 PLC STOP)

-

igaswaski

Autor tematu - Czytelnik forum poziom 2 (min. 20)

- Posty w temacie: 8

- Posty: 28

- Rejestracja: 05 gru 2013, 22:08

- Lokalizacja: Gdańsk, Kościerzyna

Sinumeric 810t ( ORD 1 PLC STOP)

Witam

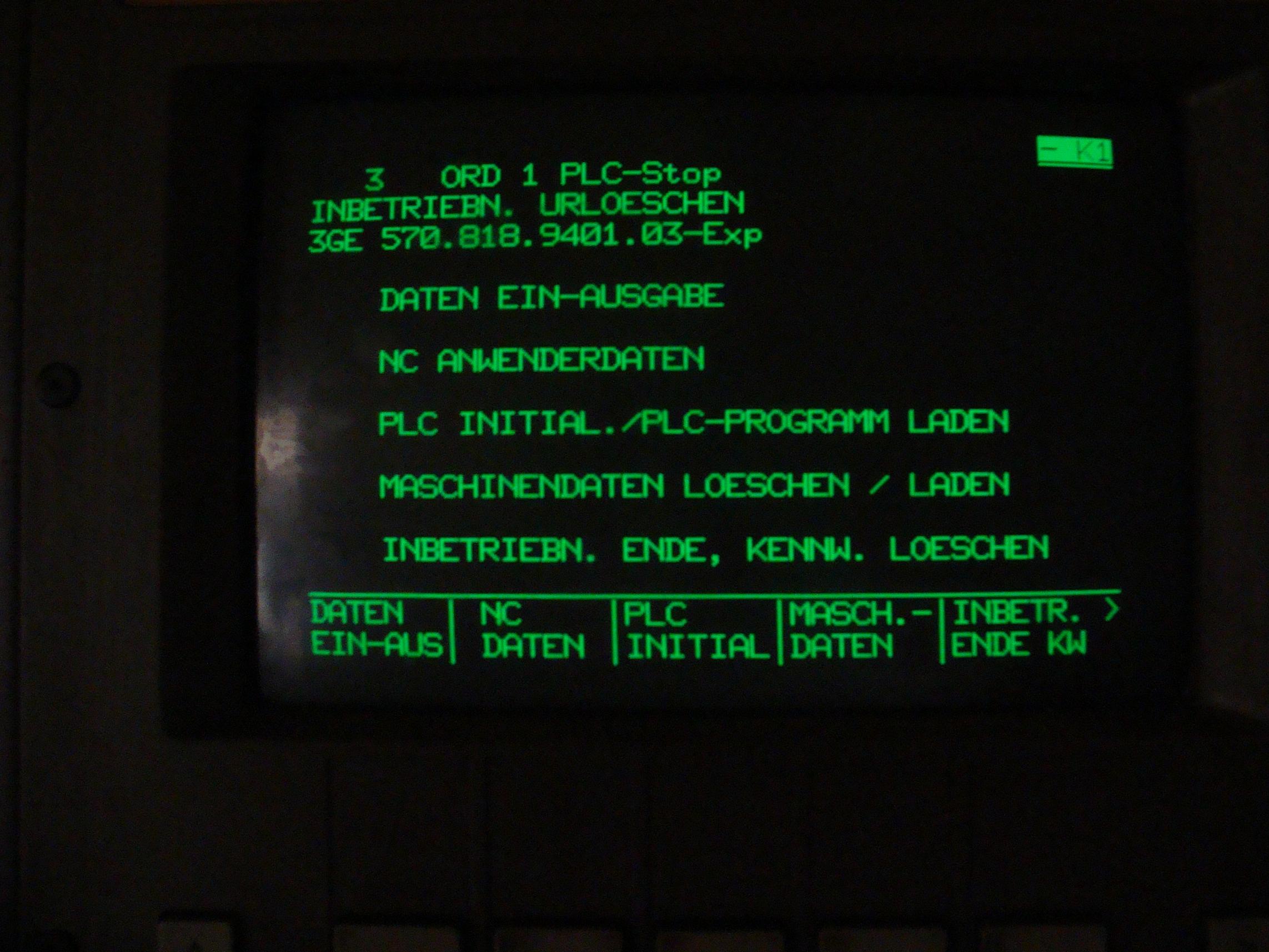

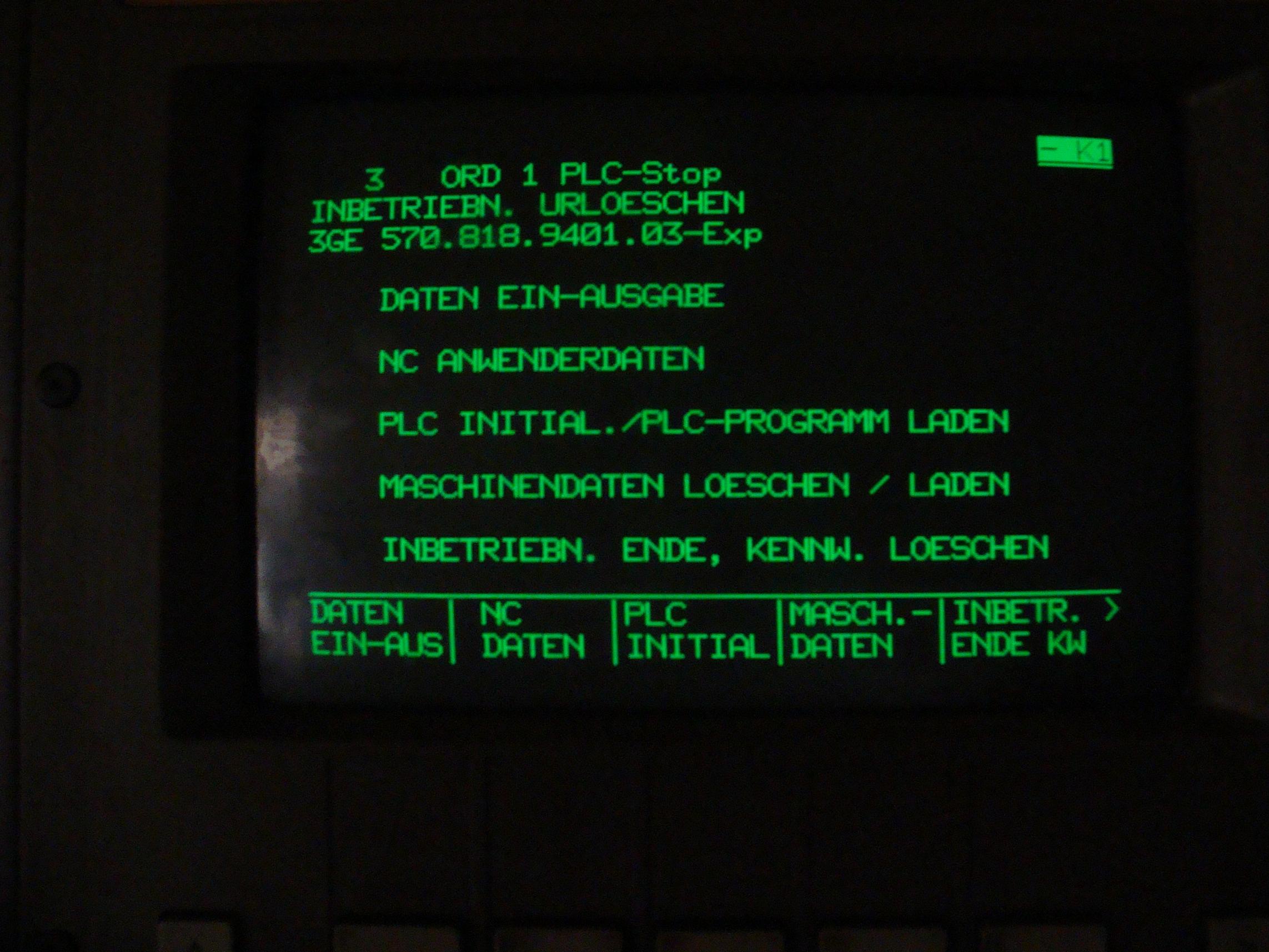

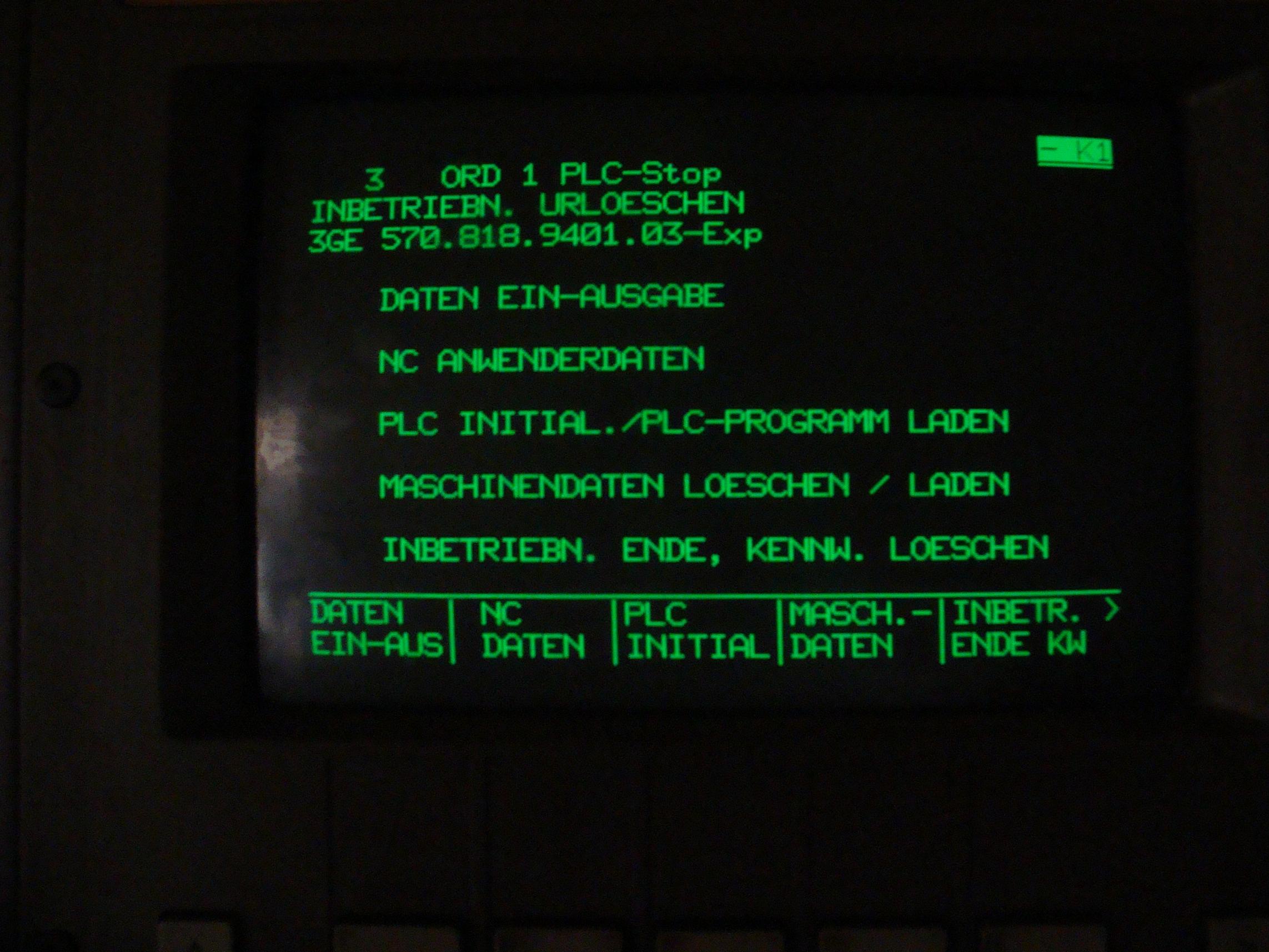

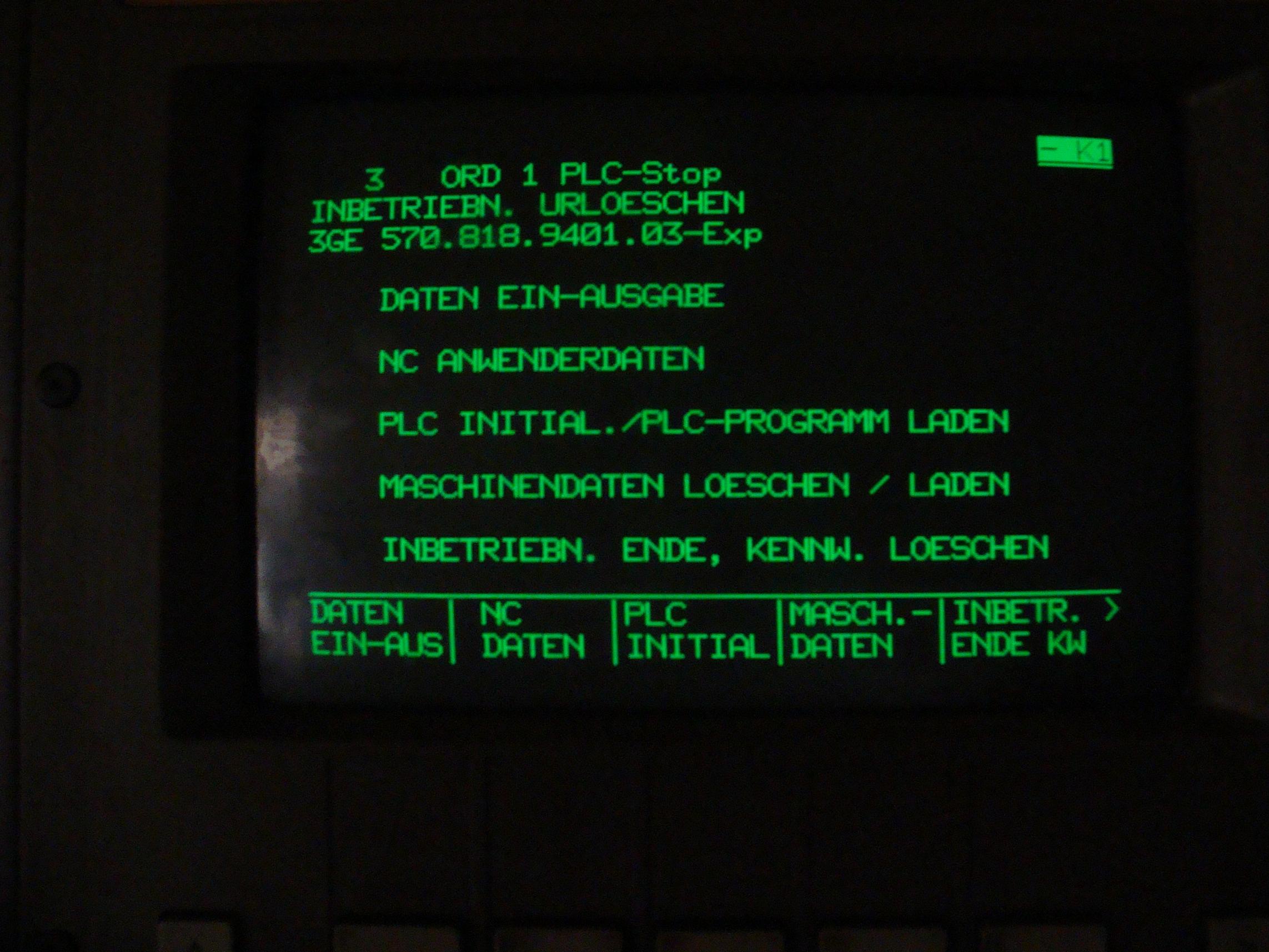

Mam poważny problem

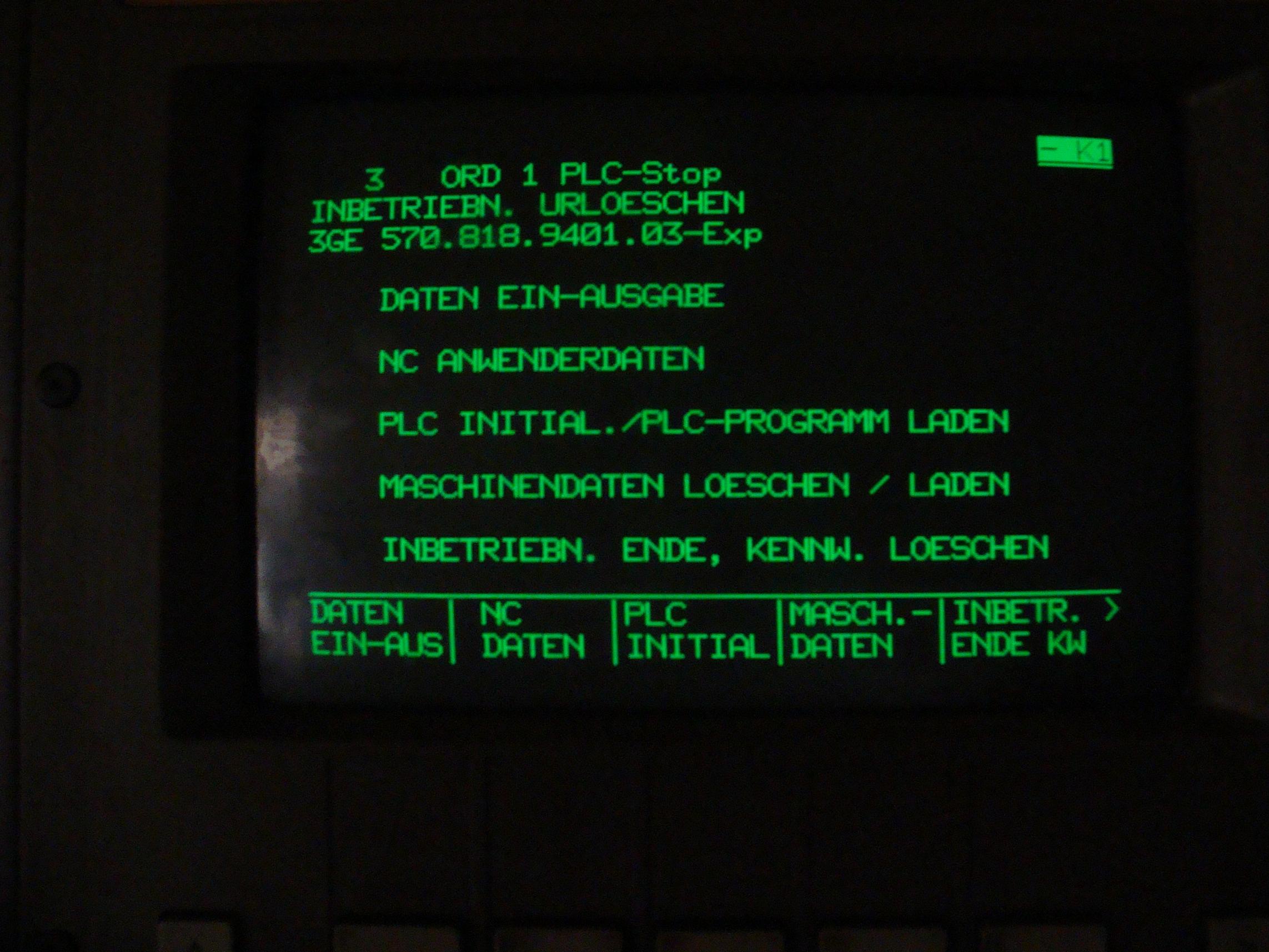

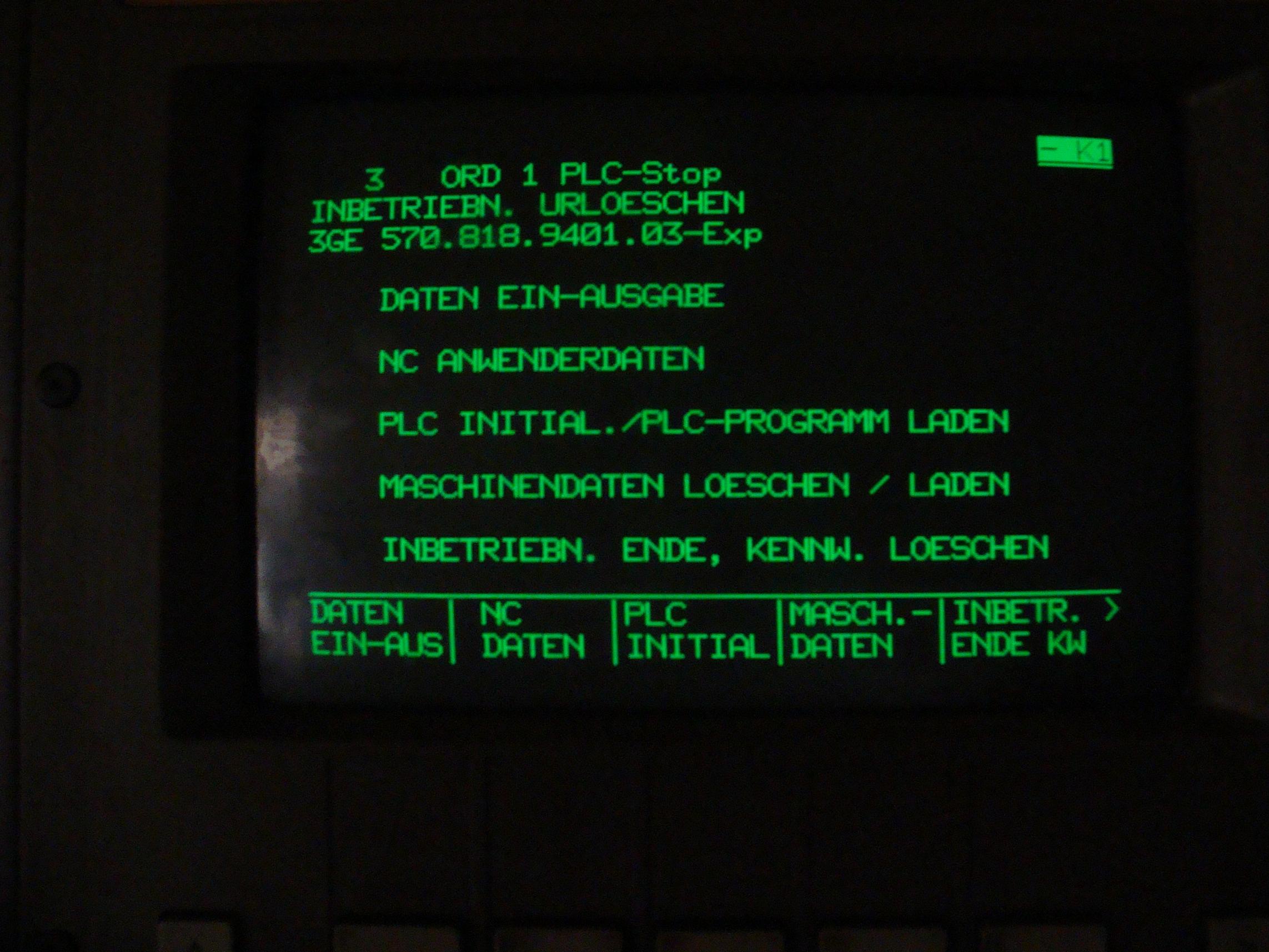

Bawiłem się w trybie serwisowym na sinumericu 810t ( Chciałem pozmieniać bity odpowiedzialne za transmisję.)Jednak pochodziłem po menu i wcisnołem przycisk Load PLC, pojawił się ptaszek. Zresetowałem maszynę i teraz pojawia się błąd (ORD 1 PLC Stop ). Rozumiem że straciłem pamięć sterownika PLC. Myślałem że po wejściu w tryb serwisowy trzeba od nowa załadować ustawienia. Pytanie moje to co mogę teraz zrobić ? Nie posiadam kopi zapasowych ( PCP, PCA itp ).

Maszyna to tokarka TUR 50 CNC-N). ( chodzi o podmianę plików ) Może ma ktoś te pliki i chętnie by się podzielił, będę bardzo wdzięczny. Dzięki

Pozdrawiam

Mam poważny problem

Bawiłem się w trybie serwisowym na sinumericu 810t ( Chciałem pozmieniać bity odpowiedzialne za transmisję.)Jednak pochodziłem po menu i wcisnołem przycisk Load PLC, pojawił się ptaszek. Zresetowałem maszynę i teraz pojawia się błąd (ORD 1 PLC Stop ). Rozumiem że straciłem pamięć sterownika PLC. Myślałem że po wejściu w tryb serwisowy trzeba od nowa załadować ustawienia. Pytanie moje to co mogę teraz zrobić ? Nie posiadam kopi zapasowych ( PCP, PCA itp ).

Maszyna to tokarka TUR 50 CNC-N). ( chodzi o podmianę plików ) Może ma ktoś te pliki i chętnie by się podzielił, będę bardzo wdzięczny. Dzięki

Pozdrawiam

Tagi:

-

igaswaski

Autor tematu - Czytelnik forum poziom 2 (min. 20)

- Posty w temacie: 8

- Posty: 28

- Rejestracja: 05 gru 2013, 22:08

- Lokalizacja: Gdańsk, Kościerzyna

Witam

Maszyna posiada sterowanie Sinumeric 810TE GA1 ( Nie wiem czy to to samo co 810t)

Wczoraj udało mi się skomunikować z maszyną i przesłać na laptopa pliki TEA1, TEA2, PCP, ASM.

Próbowałem wgrać ponownie dane zgodnie z jednym z poradników tj.czyszczenie wszystkiego- restart- bity transmisji-wgrywanie Tea1,Tea2 ( na monitorze w datatype pojawia sie napis) Następnie znowu Clear PLC, Clear Flags, restart ( o dziwo teraz w jog nie ma zapalonej ikonki blędu. tj " ? " ). Wgrywanie PCP- restart. Na monitorze komunikat " 2000 Ord 1 Emergency stop ).

Czy zrobiłem coś nie tak, czy czegoś może jeszcze nie zrobiłem ( Czy trzeba ustawiać zakres osi, enkodery, wrzeciono aby zniknął alarm)

1.Czy aby zaprogramować PLC to bateria powinna być sprawna ( tj wskazywać minimalne napięcie ). Jakie napięcie powinno wynosić ?

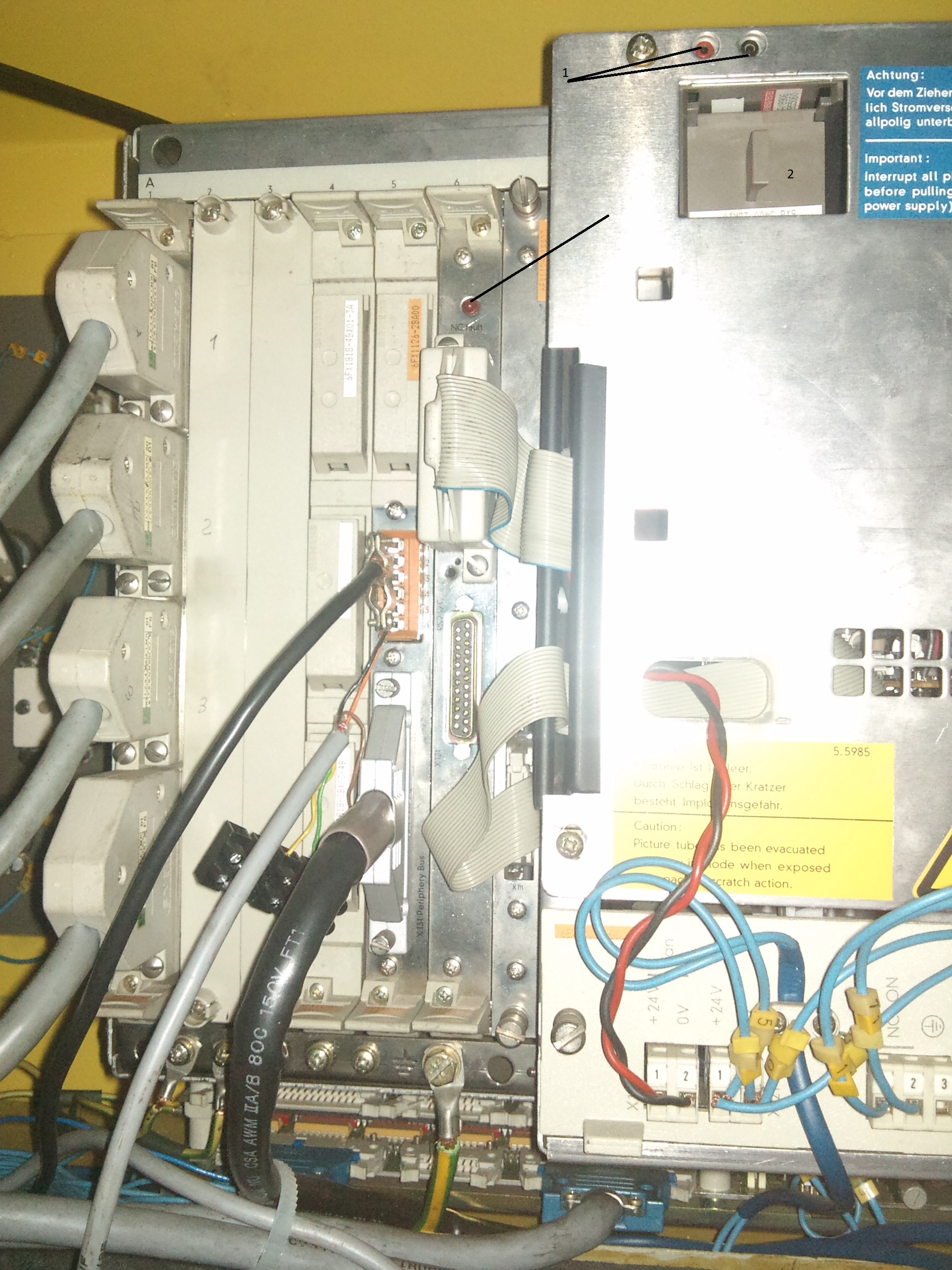

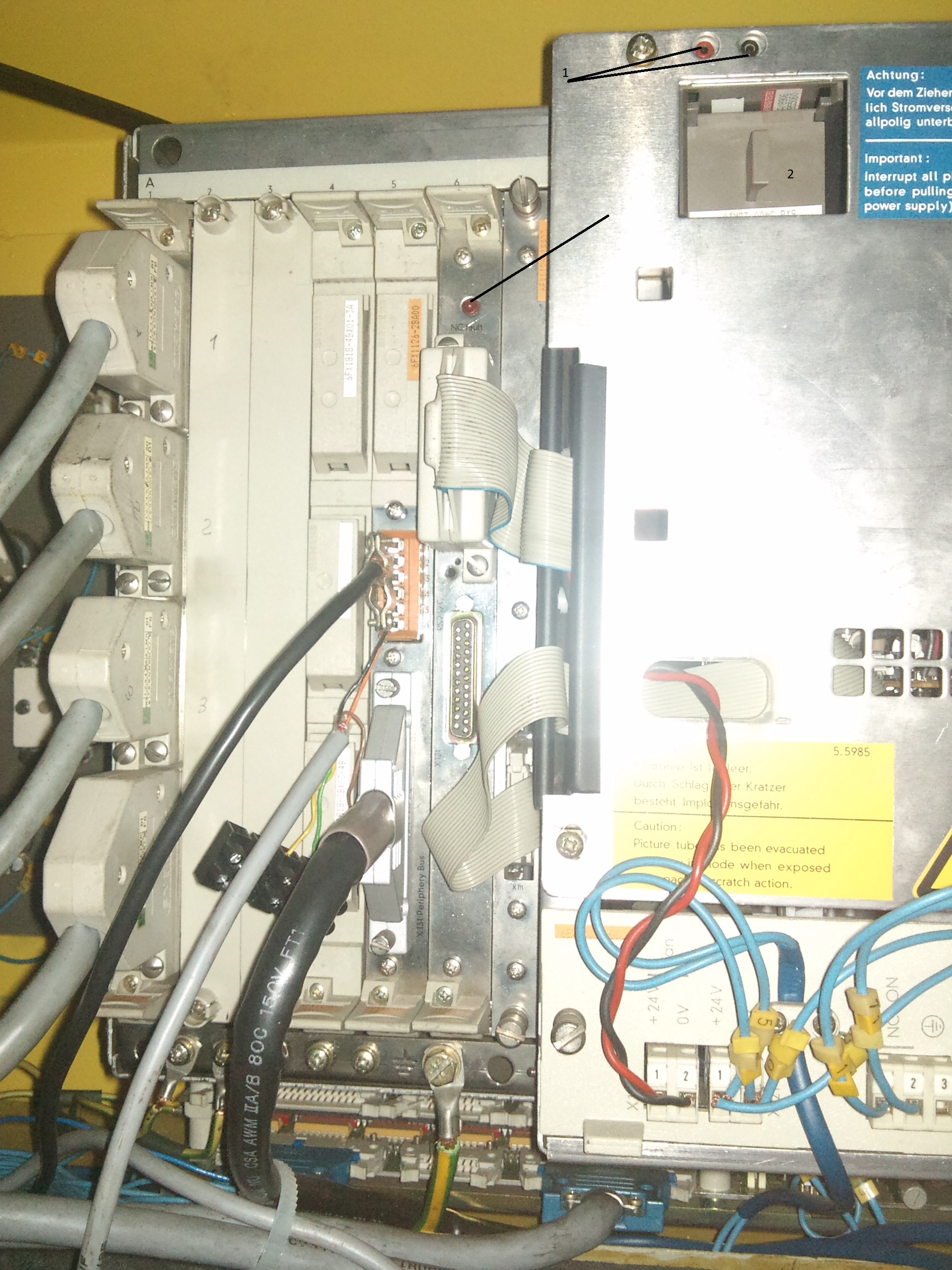

2.Czy napięcie baterii sprawdza się z tyłu panelu operatorskiego na dwóch otworach ( czarny i czerwony, nr 1 na poniższym zdjęciu. ) Mierzyłem wartość napiecia na tych otworach i wynosi poniżej 0,1V dla wyłączonej i powyżej ( około 0,14V) dla włączonej maszyny.

3.Czy nr 2 na poniższym zdjęciu to jest własnie bateria, którą należy wymienić ? Jeśli nie to mniej więcje w którym miejscu ta bateria się znajduję.

4. Baterię wymieniać przy załączonym zasilaniu czy odłączonym ?

5. Co z plikiem ASM ? Trzeba również go wgrywać na maszynę ( ponad 200kB).

Dodam, że podczas uruchamiania maszyny dioda NC faults zamiga 2 razy i potem już się nie pali. ( Nr 3 na zdjęciu)

Czekam na wszelką pomoc w związku z moimi pytaniami. Jeśli zna ktoś miejsce gdzie można kupić nową baterię bo tej maszyny to również bardzo bym prosił o udzielenie informacji.

Pozdrawiam

Maszyna posiada sterowanie Sinumeric 810TE GA1 ( Nie wiem czy to to samo co 810t)

Wczoraj udało mi się skomunikować z maszyną i przesłać na laptopa pliki TEA1, TEA2, PCP, ASM.

Próbowałem wgrać ponownie dane zgodnie z jednym z poradników tj.czyszczenie wszystkiego- restart- bity transmisji-wgrywanie Tea1,Tea2 ( na monitorze w datatype pojawia sie napis) Następnie znowu Clear PLC, Clear Flags, restart ( o dziwo teraz w jog nie ma zapalonej ikonki blędu. tj " ? " ). Wgrywanie PCP- restart. Na monitorze komunikat " 2000 Ord 1 Emergency stop ).

Czy zrobiłem coś nie tak, czy czegoś może jeszcze nie zrobiłem ( Czy trzeba ustawiać zakres osi, enkodery, wrzeciono aby zniknął alarm)

1.Czy aby zaprogramować PLC to bateria powinna być sprawna ( tj wskazywać minimalne napięcie ). Jakie napięcie powinno wynosić ?

2.Czy napięcie baterii sprawdza się z tyłu panelu operatorskiego na dwóch otworach ( czarny i czerwony, nr 1 na poniższym zdjęciu. ) Mierzyłem wartość napiecia na tych otworach i wynosi poniżej 0,1V dla wyłączonej i powyżej ( około 0,14V) dla włączonej maszyny.

3.Czy nr 2 na poniższym zdjęciu to jest własnie bateria, którą należy wymienić ? Jeśli nie to mniej więcje w którym miejscu ta bateria się znajduję.

4. Baterię wymieniać przy załączonym zasilaniu czy odłączonym ?

5. Co z plikiem ASM ? Trzeba również go wgrywać na maszynę ( ponad 200kB).

Dodam, że podczas uruchamiania maszyny dioda NC faults zamiga 2 razy i potem już się nie pali. ( Nr 3 na zdjęciu)

Czekam na wszelką pomoc w związku z moimi pytaniami. Jeśli zna ktoś miejsce gdzie można kupić nową baterię bo tej maszyny to również bardzo bym prosił o udzielenie informacji.

Pozdrawiam

-

igaswaski

Autor tematu - Czytelnik forum poziom 2 (min. 20)

- Posty w temacie: 8

- Posty: 28

- Rejestracja: 05 gru 2013, 22:08

- Lokalizacja: Gdańsk, Kościerzyna

Witam

.Podobno do zaprogramowania sterownika potrzebny jest specjalny programator producenta. Politechnika ( dawny właściciel) wymontowywała sterownik z maszyny i wysyłała do Wrocławia gdzie jeden z serwisantów programował sterownik a następnie odsyłał. Czy mógłby ktoś to zdementować >? Czy coś zmieniło się w tej sprawie ? ( Trochę lat upłyneło ) Rozumiem , że aby zaprogramować sterowni po Rs232 to trzeba mieć plik %PCP a jak nie mamy tego pliku to poprzez programator tak ? Proszę mnie poprawić jeśli się mylę.

( Jeśli powiedziałem coś głupiego to wybaczcie, to tylko moje luźne

przemyślenia )

)

Dzięki, Andrzej

.Podobno do zaprogramowania sterownika potrzebny jest specjalny programator producenta. Politechnika ( dawny właściciel) wymontowywała sterownik z maszyny i wysyłała do Wrocławia gdzie jeden z serwisantów programował sterownik a następnie odsyłał. Czy mógłby ktoś to zdementować >? Czy coś zmieniło się w tej sprawie ? ( Trochę lat upłyneło ) Rozumiem , że aby zaprogramować sterowni po Rs232 to trzeba mieć plik %PCP a jak nie mamy tego pliku to poprzez programator tak ? Proszę mnie poprawić jeśli się mylę.

( Jeśli powiedziałem coś głupiego to wybaczcie, to tylko moje luźne

przemyślenia

Dzięki, Andrzej

Ostatnio zmieniony 30 lip 2014, 15:44 przez igaswaski, łącznie zmieniany 1 raz.

-

zbiggr

- Sympatyk forum poziom 2 (min. 50)

- Posty w temacie: 1

- Posty: 51

- Rejestracja: 08 lip 2009, 22:06

- Lokalizacja: Piotrków Tryb.

Witam.

We wcześniejszym poście kolega napisał, że producentem maszyny jest FAT we Wrocławiu.

Ta firma istnieje do dziś i proponowałbym tam poszukać pomocy. Być może mają jeszcze dokumentację od tego modelu maszyny ( a może nawet od tego konkretnego egzemplarza )włącznie z programem PLC. Innym wyjściem jest znalezienie identycznej maszyny i zgranie PLC.

Jeśli chodzi o zdjęcia: z numerem 2 to bateria, albo raczej akumulatorek ( chyba żadna bateria nie wytrzymałaby kilka lat pracy ), musi być sprawna, trzeba wyciągnąć i zmierzyć na włączonej maszynie powinno być 3,6 V. Wyjęcie na wyłączonej maszynie lub wyczerpanie baterii skutkuje najczęściej ponowną instalacją PLC. W przypadku problemów z zakupem można zastąpić płaską baterią 4,5 V. Sposób sprawdzony na sinumeric 810M, markowa bateria wytrzymuje nawet do roku.

We wcześniejszym poście kolega napisał, że producentem maszyny jest FAT we Wrocławiu.

Ta firma istnieje do dziś i proponowałbym tam poszukać pomocy. Być może mają jeszcze dokumentację od tego modelu maszyny ( a może nawet od tego konkretnego egzemplarza )włącznie z programem PLC. Innym wyjściem jest znalezienie identycznej maszyny i zgranie PLC.

Jeśli chodzi o zdjęcia: z numerem 2 to bateria, albo raczej akumulatorek ( chyba żadna bateria nie wytrzymałaby kilka lat pracy ), musi być sprawna, trzeba wyciągnąć i zmierzyć na włączonej maszynie powinno być 3,6 V. Wyjęcie na wyłączonej maszynie lub wyczerpanie baterii skutkuje najczęściej ponowną instalacją PLC. W przypadku problemów z zakupem można zastąpić płaską baterią 4,5 V. Sposób sprawdzony na sinumeric 810M, markowa bateria wytrzymuje nawet do roku.

-

igaswaski

Autor tematu - Czytelnik forum poziom 2 (min. 20)

- Posty w temacie: 8

- Posty: 28

- Rejestracja: 05 gru 2013, 22:08

- Lokalizacja: Gdańsk, Kościerzyna

Obecnie FAT ma 3 tygodniowy urlop więc nie pomogą obecnie Moja tokarka to TUR 50 CNC-N, jednak kiedyś była to TUR 50 CNC ( uległa pewnej modyfikacjii. ) Mam dostęp do tokarek TUR 50 CNC ale nie wiem jakie sterowanie ( Jutro będę miał DTR ). Czy sterowanie również powinno być takie same czy wystarczy że modele są te same.

Modyfikacja polegała na dodaniu nagniataka ( 4 elektrozawory i jedno przełącznik trybu pracy). Studiując DTR wnioskuję że jeżeli korzystam z toczenia ( nagniatak to niewypał ) to Program PLC z Tur 50 cnc będzie działał. ( 4 elektrozawory są podłączone pod wejścia/wyjścia PLC ale nie są uwzględniane w programie PLC ). Porównam schematy podłączenia PLC.

Kolejna modyfikacja to dodanie głowicy pomiarowej LP2 do pomiarów. ( Nie dostaliśmy do niej sondy i tak naprawdę nie korzystamy z tego). Zobaczymy czy mój Tur pokłóci się z oprogramowaniem z innego TURA.

Dzięki. Andrzej

Modyfikacja polegała na dodaniu nagniataka ( 4 elektrozawory i jedno przełącznik trybu pracy). Studiując DTR wnioskuję że jeżeli korzystam z toczenia ( nagniatak to niewypał ) to Program PLC z Tur 50 cnc będzie działał. ( 4 elektrozawory są podłączone pod wejścia/wyjścia PLC ale nie są uwzględniane w programie PLC ). Porównam schematy podłączenia PLC.

Kolejna modyfikacja to dodanie głowicy pomiarowej LP2 do pomiarów. ( Nie dostaliśmy do niej sondy i tak naprawdę nie korzystamy z tego). Zobaczymy czy mój Tur pokłóci się z oprogramowaniem z innego TURA.

Dzięki. Andrzej

-

CNC-Bogi

- Specjalista poziom 2 (min. 300)

- Posty w temacie: 4

- Posty: 474

- Rejestracja: 29 sie 2010, 15:20

- Lokalizacja: Dolny Śląsk

Ta tokarka została zbudowana w konfiguracji na specjalne zamówienie, które decydowało o zakupie. A który PLC będzie teraz najbardziej do niej pasował, zależy od konfiguracji jej hardware'u.

1. Czy ma ona dwa 4-poz. imaki narzędziowe (hydraul.), czy głowicę 12-poz. (bulg. PΓ-100, może Duplomatic)?

2. Jakie ma servonapędy X,Z (Simodrive, APENA)?

3. Jaki regulator silnika głównego DC (Stromacon, KEMPOC, SIMOREG, może DMO-090 )? Ile tu wariantów konfiguracji na początek?

)? Ile tu wariantów konfiguracji na początek?

Od tego należało zacząć (# Elektroplaene:), przed poszukiwaniem PLC do tego TURa CNC..

Wystarczy różnica jednego sygnału, jednego bitu, zaprzeczenia sygnału, by dopasowywany PLC nie funkcjonował (a skąd będziesz wiedział dlaczego "nie chodzi"?).

Taki problem z "ukompatybilnieniem", konfiguracyjnie najbardziej zbliżonego PLC, najszybciej rozwiązuje się bezpośrednio na tokarce.

- - - - - -

P.S. Otwory "czerwony i czarny" nad baterią 5Ah służą do podłączenia do podłączenia zewnętrznego zasilania +5V na czas wymiany baterii (nigdy z nich nie korzystałem, gdyż baterię wymienia się przy CNC załączonym do sieci, po czem przyciskiem "Quittung" kasuje się błąd "Batterie Fehler" na ekranie monitora. Zapraszam na szkolenie...

1. Czy ma ona dwa 4-poz. imaki narzędziowe (hydraul.), czy głowicę 12-poz. (bulg. PΓ-100, może Duplomatic)?

2. Jakie ma servonapędy X,Z (Simodrive, APENA)?

3. Jaki regulator silnika głównego DC (Stromacon, KEMPOC, SIMOREG, może DMO-090

Od tego należało zacząć (# Elektroplaene:), przed poszukiwaniem PLC do tego TURa CNC..

Wystarczy różnica jednego sygnału, jednego bitu, zaprzeczenia sygnału, by dopasowywany PLC nie funkcjonował (a skąd będziesz wiedział dlaczego "nie chodzi"?).

Taki problem z "ukompatybilnieniem", konfiguracyjnie najbardziej zbliżonego PLC, najszybciej rozwiązuje się bezpośrednio na tokarce.

- - - - - -

P.S. Otwory "czerwony i czarny" nad baterią 5Ah służą do podłączenia do podłączenia zewnętrznego zasilania +5V na czas wymiany baterii (nigdy z nich nie korzystałem, gdyż baterię wymienia się przy CNC załączonym do sieci, po czem przyciskiem "Quittung" kasuje się błąd "Batterie Fehler" na ekranie monitora. Zapraszam na szkolenie...

-

igaswaski

Autor tematu - Czytelnik forum poziom 2 (min. 20)

- Posty w temacie: 8

- Posty: 28

- Rejestracja: 05 gru 2013, 22:08

- Lokalizacja: Gdańsk, Kościerzyna

Witam

A więc dostałem dtr elektryczną od tokarki TUR 50 CNC z tym samym sterowaniem ( Sinumerik 810TE GA1) oraz Back-up PLC ( %TEA1, %TEA2, %PCP , %TOA , %ZOA)

I tak porównałem obie DTR od mojej maszyny i 50 CNC ( w mojej dtrce i tak wiekszość kartek jest od Tura 50 cnc). Różnica jest w miejscu, gdzie jest długopisem dopisane do modułu M01 4 sygnał jeden sygnał od przełącznika trybu pracy.Reszta taka sama. Odpowiadam na pytania.

1. U mnie jest PF 100x, taki sam jest w TUR 50 CNC od którego mam dane.

2.U mnie jest DPM-56-ZF-4,K-7716 , w drugiej tokarce identyczny.Regulator tyrystorowy APENA

3.Silniki wrzeciona identyczne jednak regulatory już nie. U mnie jest napisane tak:

RA2625 6DV57 65A; 24kW producent Siemens RFN a w drugiej CHA 080.3CE producent STROMAG Austria. Niefajnie

W tym tygodniu zrobię podmiankę ( Nie ma mnie obecnie przy maszynie ) i zobaczę czy zadziała. Jeszcze jest sprawa związana z tym że u mnie jest zamontowana głowica pomiarowa i nie wiadomo czy przez to PLC zadziała. Z nagniatarki nie będę korzystał ale nie wiem czy będę musiał odłączyć fizycznie przewody od sterownika.

CNC-Bogi, czy wiesz może czy ta maszyna jest jedyną w swoim rodzaju, czy możliwe że jest jeszcze jakiś egzemplarz ?

Dzięki, Andrzej

A więc dostałem dtr elektryczną od tokarki TUR 50 CNC z tym samym sterowaniem ( Sinumerik 810TE GA1) oraz Back-up PLC ( %TEA1, %TEA2, %PCP , %TOA , %ZOA)

I tak porównałem obie DTR od mojej maszyny i 50 CNC ( w mojej dtrce i tak wiekszość kartek jest od Tura 50 cnc). Różnica jest w miejscu, gdzie jest długopisem dopisane do modułu M01 4 sygnał jeden sygnał od przełącznika trybu pracy.Reszta taka sama. Odpowiadam na pytania.

1. U mnie jest PF 100x, taki sam jest w TUR 50 CNC od którego mam dane.

2.U mnie jest DPM-56-ZF-4,K-7716 , w drugiej tokarce identyczny.Regulator tyrystorowy APENA

3.Silniki wrzeciona identyczne jednak regulatory już nie. U mnie jest napisane tak:

RA2625 6DV57 65A; 24kW producent Siemens RFN a w drugiej CHA 080.3CE producent STROMAG Austria. Niefajnie

W tym tygodniu zrobię podmiankę ( Nie ma mnie obecnie przy maszynie ) i zobaczę czy zadziała. Jeszcze jest sprawa związana z tym że u mnie jest zamontowana głowica pomiarowa i nie wiadomo czy przez to PLC zadziała. Z nagniatarki nie będę korzystał ale nie wiem czy będę musiał odłączyć fizycznie przewody od sterownika.

CNC-Bogi, czy wiesz może czy ta maszyna jest jedyną w swoim rodzaju, czy możliwe że jest jeszcze jakiś egzemplarz ?

Dzięki, Andrzej

Ostatnio zmieniony 03 sie 2014, 19:55 przez igaswaski, łącznie zmieniany 1 raz.

-

knoch

- Nowy użytkownik, używaj wyszukiwarki

- Posty w temacie: 1

- Posty: 3

- Rejestracja: 02 sie 2014, 10:22

- Lokalizacja: Ełk

Re: Sinumeric 810t ( ORD 1 PLC STOP)

Witam serdecznie!

Ja również mam taki sam błąd w tokarce. Dopiero ją kupiłem i oczywiście wykasowałem PLC1. Oprogramowanie Sinummerik 810 T-E. Mam do niej oprogramowanie. Jeżeli Przyda się tobie mogę je udostępnić. Proszę tylko o pomoc, instrukcję wgrania oprogramowania do mojej tokarki.

Ja również mam taki sam błąd w tokarce. Dopiero ją kupiłem i oczywiście wykasowałem PLC1. Oprogramowanie Sinummerik 810 T-E. Mam do niej oprogramowanie. Jeżeli Przyda się tobie mogę je udostępnić. Proszę tylko o pomoc, instrukcję wgrania oprogramowania do mojej tokarki.

j23

-

igaswaski

Autor tematu - Czytelnik forum poziom 2 (min. 20)

- Posty w temacie: 8

- Posty: 28

- Rejestracja: 05 gru 2013, 22:08

- Lokalizacja: Gdańsk, Kościerzyna

Witam

Nie chcę się wymądrzać ale spróbuję Tobie pomóc ale najpierw kilka pytań.

Dlaczego wykasowałeś PLC ? Przypadkowo tak jak Ja czy może od razu jak uruchomiłeś maszynę to był ten komunikat ? Jeśli tak skontaktuj się ze sprzedawcą. Do maszyny postałeś jakiś nośnik informacji z plikami skoro mówisz, że masz oprogramowanie. ( Zakładam że skoro nie umiesz wgrać oprogramowania to również go nie zgrałeś z maszyny )

czy może od razu jak uruchomiłeś maszynę to był ten komunikat ? Jeśli tak skontaktuj się ze sprzedawcą. Do maszyny postałeś jakiś nośnik informacji z plikami skoro mówisz, że masz oprogramowanie. ( Zakładam że skoro nie umiesz wgrać oprogramowania to również go nie zgrałeś z maszyny )

Przyznam się, że Ja osobiście nie zrobiłem jeszcze poprawnego Back-upu ( Tzn skopiowałem dane z maszyny ale już po wystąpieniu błędu więc miałem pliki domyślne które próbowałem wgrać z marnym skutkiem )

Co do poradników jeśli chodzi o poprawne wykonanie Back-upu to jęst tego trochę w tym dziale. ( Sinumerik ) Spróbuj poszukać a jak Ci się nie uda to podeślę Ci linki.

P.S. Jeśli rzeczywiście posiadasz kopie oprogramowania to masz wygraną sprawę i naprawisz maszynę sam.

Nie chcę się wymądrzać ale spróbuję Tobie pomóc ale najpierw kilka pytań.

Dlaczego wykasowałeś PLC ? Przypadkowo tak jak Ja

Przyznam się, że Ja osobiście nie zrobiłem jeszcze poprawnego Back-upu ( Tzn skopiowałem dane z maszyny ale już po wystąpieniu błędu więc miałem pliki domyślne które próbowałem wgrać z marnym skutkiem )

Co do poradników jeśli chodzi o poprawne wykonanie Back-upu to jęst tego trochę w tym dziale. ( Sinumerik ) Spróbuj poszukać a jak Ci się nie uda to podeślę Ci linki.

P.S. Jeśli rzeczywiście posiadasz kopie oprogramowania to masz wygraną sprawę i naprawisz maszynę sam.

-

CNC-Bogi

- Specjalista poziom 2 (min. 300)

- Posty w temacie: 4

- Posty: 474

- Rejestracja: 29 sie 2010, 15:20

- Lokalizacja: Dolny Śląsk

Tak, ten model TUR-50CNC-N był tylko jeden, pomyślany dla Polit. Gdańskiej.

CNC Sinumerik 810T (TE był modelem "East" zbudowanym wg ograniczeń exportowych COCOM, przeznaczony dla

"wschodnich" krajów "demokratycznych" b.RWPG), zawiera w sobie (jako 'slave') sterownik SIMATIC S5-101U.

Wpis, wypis, zmiany w PLC odbywają się wg reguł dla SIMATIC-ów ver.>100.

25-letnia maszyna używana wymaga przeglądu podzespołów oraz korekty danych maszynowych (dryfty, kompensacja osiowych luzów zwrotnych, dynamika osi posuwowych, itd.), wielu regulacji i sprawdzeń, celem zapewnienia jej dalszej niezawodnej exploatacji.

Kryterium: maszyna już chodzi to za mało. Przecież PLC i dane maszynowe były ustalane dla maszyny fabrycznie nowej.

Jako ex-serviceman producenta FAT W-w (1977-1994), staram się polepszać jej parametry ile można.

CNC Sinumerik 810T (TE był modelem "East" zbudowanym wg ograniczeń exportowych COCOM, przeznaczony dla

"wschodnich" krajów "demokratycznych" b.RWPG), zawiera w sobie (jako 'slave') sterownik SIMATIC S5-101U.

Wpis, wypis, zmiany w PLC odbywają się wg reguł dla SIMATIC-ów ver.>100.

25-letnia maszyna używana wymaga przeglądu podzespołów oraz korekty danych maszynowych (dryfty, kompensacja osiowych luzów zwrotnych, dynamika osi posuwowych, itd.), wielu regulacji i sprawdzeń, celem zapewnienia jej dalszej niezawodnej exploatacji.

Kryterium: maszyna już chodzi to za mało. Przecież PLC i dane maszynowe były ustalane dla maszyny fabrycznie nowej.

Jako ex-serviceman producenta FAT W-w (1977-1994), staram się polepszać jej parametry ile można.