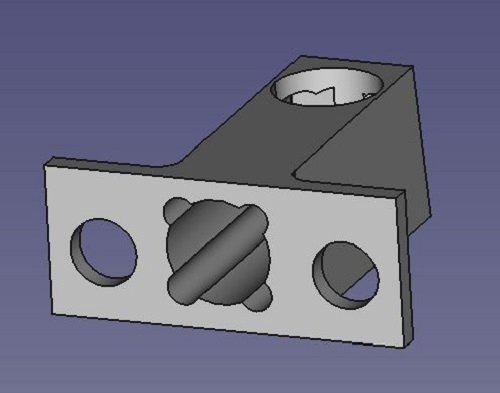

Ten otwór musi umożliwić temu walcowi na przesunięcie się pod otwór na końcu głowicy.

Walec ma 4,55mm w podstawie i 4,6mm wysokości. Powinien móc się poruszać wewnątrz głowicy płynnie bez zbędnych oporów.

Jedyny krytyczny wymiar tego elementu to 5.1mm szerokości głowicy przy wyjściu na końcu i 6mm w podstawie.

To nie musi być idealny kwadrat ale walec musi przecisnąć się gładko bez oporów.

To całe zadanie, podawanie przez tłok tych walców do głowicy i do otworu 4,7mm wyjściowego.

Głowica jest przykręcona do zasobnika z walcami skąd już tłok go wypycha do głowicy.

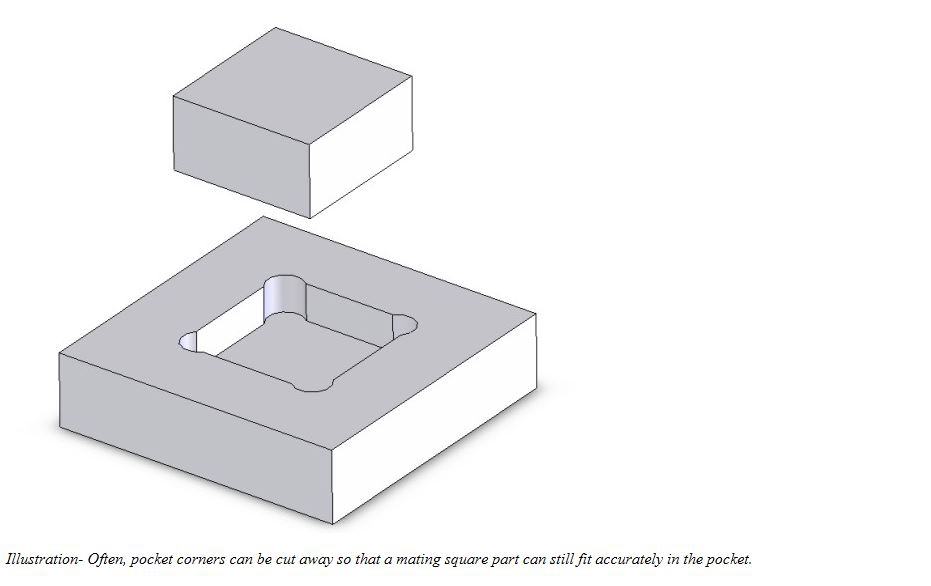

A może w narożnikach najpierw wywiercić mini otworki 0,5mm ?

Dodatkowe pytanie,

Jaki minimalny promień trzeba zakładać dla frezowania w narożnikach?

A co by zmieniło, gdyby zrobić bez podłogi, głowica mogła by stać na podłodze od zasobnika. /przedłużyło by się podłogę zasobnika zastępując tę część podłogi w głowicy/.

Przy zastosowaniu podejścia typu: najpierw 4 otwory w narożnikach wiertłem 1,5mm.

Potem centralny otwór 4,7mm.

Zostaje materiał jak na rysunku tutaj:

Te pozostałości można by już frezarką wyrównać?

[ Dodano: 2017-01-02, 10:48 ]

Szanowni Państwo, a może tak przerobioną głowicę da się już bez problemu wykonać na CNC?

Uprzejma prośba o rzucenie okiem na załączone rysunki i wymiarowanie.

Główna zmiana to pozbycie się podłogi która będzie pochodziła z przedłużenia zasobnika.