Znaleziono 16 wyników

Wróć do „Mechanika Pick&Place”

- 11 gru 2018, 11:47

- Forum: NASZE AMATORSKIE MASZYNY CNC

- Temat: Mechanika Pick&Place

- Odpowiedzi: 30

- Odsłony: 5389

Re: Mechanika Pick&Place

Poproszę o zdjęcie silników tak żeby było widać typ i propozycje ceny na priv.

- 11 gru 2018, 10:47

- Forum: NASZE AMATORSKIE MASZYNY CNC

- Temat: Mechanika Pick&Place

- Odpowiedzi: 30

- Odsłony: 5389

Re: Mechanika Pick&Place

Postanowiłem ciut odświeżyć temat i wrzucić garść informacji.

Po pierwsze myślę, że na dniach pochwalę się już maszynką w pełni funkcjonalną. W tej chwili kończę montaż kamer celownika laserowego (nieźle brzmi) i innych elementów.

Po drugie informacja z walki z elektroniką. Myślę, że się przyda innym. Jak pisałem wcześniej do sterowania całym ustrojstwem używam klona Smoothieboard czli chińskiego MKSBASE w wersji 1.3 Do elektroniki nie mam żadnych zastrzeżeń. Działa jak trzeba, ale przez niektóre rzeczy trzeba się było przegryźć. Otóż MKSBASE ma wbudowane sterowniki krokowców wystarczające do większości zastosowań. Ich wadą jest jednak to, że wszystkie mają z jumpera ustawione na sztywno mikrokroki 1/16 lub 1/32 dla wszystkich jednocześnie. Mechanika wymiany dysz wymagała ciut większej siły niż mi się na początku wydawało, w związku z tym musiałem jednak zrezygnować z napędu paskiem na małym silniczku NEMA11 i zastosować większy kupiony okazyjnie ze śrubą już zamiast osi. Oczywiście zastosowanie śruby o skoku 2mm przy 200 krokach silnika i jeszcze dodatkowo mikrokroki 1/16 czy 1/32 jest bez sensu. Takie rozwiązanie działa zdecydowanie za wolno do potrzeb maszyny P&P, a i ewentualna aż taka precyzja w ustawianiu jest zbędna. Spowodowało to konieczność zastosowania zewnętrznego sterownika krokowca, co wydawało się proste gdyż MKSBASE ma wyprowadzone sygnały sterujące. A że w Chinach razem ze kontrolerem kupiłem kilka sztuk TB6600 więc spiąłem wszystko razem i .... zonk. Czytam sprawdzam, ma działać. Ktoś gdzieś na forum radzi żeby nie sterować plusem tylko masą. Inni, że trzeba zaprzeczyć niektóre sygnały, w sumie to nie problem bo wystarczy tylko wstawić ! w konfigu przy numerze portu procka. Dalej nic... Gdzieś znowu wyczytałem, że za małe napięcie podaje sterownik i że trzeba sterować masą a wspólne plusy w sterowniku krokowca podłączyć pod +5V kontrolera. I dalej nic choć nastąpił pewien przełom. Ewidentnie sterownik coś ruszył i w jedna stronę działał przyzwoicie ale obroty w drugą powodowały tylko buczenie silnika. Pomyślałem sobie spaliłem sterownik... a że na półce jeszcze 4 sztuki więc zamieniłem. Drugi to samo ale trzeci już ciut inaczej, słychać że Enable robi swoje ale silnik ani drgnie.

Sprawdzam sygnały sterujące, wszystko jak trzeba, podpięte pod 5V więc co jest do licha?

Okazuje się, że winne jest napięcie sterujące z kontrolera. Nawet przy podpięciu pod 5V i sterowaniu masą na sterownikach krokowców napięcie z kontrolera jest właśnie na granicy zadziałania transoptorów. Stąd też efekt, że na jednym sterowniku dało się już wysterować jeden transoptor a inne nie a na drugim w innej kombinacji. Rada: pomiędzy MKSBAE a sterownikami krokowców TB6600 MUSI być konwerter napięcia z logiki 3V3 na 5V. Po jego zastosowaniu wszystko poszło jak z płatka.

Oczywiście od razu pojawiło się pytanie a jak z innymi sterownikami? Pod ręką miałem jeszcze popularne tanie stepstiki DRV8825. Podłączyłem więc i tu poszło bez problemu od razu, gdyż DRV8825 obsługuje i logikę 3V3 i 5V bez potrzeby konwersji. I życie stało się piękniejsze...

Po pierwsze myślę, że na dniach pochwalę się już maszynką w pełni funkcjonalną. W tej chwili kończę montaż kamer celownika laserowego (nieźle brzmi) i innych elementów.

Po drugie informacja z walki z elektroniką. Myślę, że się przyda innym. Jak pisałem wcześniej do sterowania całym ustrojstwem używam klona Smoothieboard czli chińskiego MKSBASE w wersji 1.3 Do elektroniki nie mam żadnych zastrzeżeń. Działa jak trzeba, ale przez niektóre rzeczy trzeba się było przegryźć. Otóż MKSBASE ma wbudowane sterowniki krokowców wystarczające do większości zastosowań. Ich wadą jest jednak to, że wszystkie mają z jumpera ustawione na sztywno mikrokroki 1/16 lub 1/32 dla wszystkich jednocześnie. Mechanika wymiany dysz wymagała ciut większej siły niż mi się na początku wydawało, w związku z tym musiałem jednak zrezygnować z napędu paskiem na małym silniczku NEMA11 i zastosować większy kupiony okazyjnie ze śrubą już zamiast osi. Oczywiście zastosowanie śruby o skoku 2mm przy 200 krokach silnika i jeszcze dodatkowo mikrokroki 1/16 czy 1/32 jest bez sensu. Takie rozwiązanie działa zdecydowanie za wolno do potrzeb maszyny P&P, a i ewentualna aż taka precyzja w ustawianiu jest zbędna. Spowodowało to konieczność zastosowania zewnętrznego sterownika krokowca, co wydawało się proste gdyż MKSBASE ma wyprowadzone sygnały sterujące. A że w Chinach razem ze kontrolerem kupiłem kilka sztuk TB6600 więc spiąłem wszystko razem i .... zonk. Czytam sprawdzam, ma działać. Ktoś gdzieś na forum radzi żeby nie sterować plusem tylko masą. Inni, że trzeba zaprzeczyć niektóre sygnały, w sumie to nie problem bo wystarczy tylko wstawić ! w konfigu przy numerze portu procka. Dalej nic... Gdzieś znowu wyczytałem, że za małe napięcie podaje sterownik i że trzeba sterować masą a wspólne plusy w sterowniku krokowca podłączyć pod +5V kontrolera. I dalej nic choć nastąpił pewien przełom. Ewidentnie sterownik coś ruszył i w jedna stronę działał przyzwoicie ale obroty w drugą powodowały tylko buczenie silnika. Pomyślałem sobie spaliłem sterownik... a że na półce jeszcze 4 sztuki więc zamieniłem. Drugi to samo ale trzeci już ciut inaczej, słychać że Enable robi swoje ale silnik ani drgnie.

Sprawdzam sygnały sterujące, wszystko jak trzeba, podpięte pod 5V więc co jest do licha?

Okazuje się, że winne jest napięcie sterujące z kontrolera. Nawet przy podpięciu pod 5V i sterowaniu masą na sterownikach krokowców napięcie z kontrolera jest właśnie na granicy zadziałania transoptorów. Stąd też efekt, że na jednym sterowniku dało się już wysterować jeden transoptor a inne nie a na drugim w innej kombinacji. Rada: pomiędzy MKSBAE a sterownikami krokowców TB6600 MUSI być konwerter napięcia z logiki 3V3 na 5V. Po jego zastosowaniu wszystko poszło jak z płatka.

Oczywiście od razu pojawiło się pytanie a jak z innymi sterownikami? Pod ręką miałem jeszcze popularne tanie stepstiki DRV8825. Podłączyłem więc i tu poszło bez problemu od razu, gdyż DRV8825 obsługuje i logikę 3V3 i 5V bez potrzeby konwersji. I życie stało się piękniejsze...

- 15 paź 2018, 11:30

- Forum: NASZE AMATORSKIE MASZYNY CNC

- Temat: Mechanika Pick&Place

- Odpowiedzi: 30

- Odsłony: 5389

Re: Mechanika Pick&Place

Pawel2420p pisze:Nie wiem czy temat jest jeszcze aktualny. Postanowiłem jednak napisać abyś nie popełnił moim zdaniem poważnego błędu. Ja w swoim fabrycznym automacie musiałem zamontować elektromagnes do rozmagnesowywania ssawek. Permanentnie się one magnesują. Najpierw zaczynają się przyklejać się do nich dławiki zawierające ferryt. Potem małe kwarce, tranzystory i inne elementy zawierające nikiel.

Aktualne, bardzo dziękuję za informacje. Zatem powraca pomysł mocowania dysz w uchwytach sprężynowych. Z drugiej strony w wielu konstrukcjach DIY widzę zastosowanie magnesu. I to nie tylko w bardzo wczesnych prototypach ale również w już działających. A na dysze Samsunga zdecydowałem się właśnie ze względu na prostszą konstrukcję zmieniacza....

Dodane 25 minuty 27 sekundy:

Sporo już kombinowałem z różnymi silniczkami itd. Na chwilę obecną jest kilka spostrzeżeń. Po pierwsze ciężko znaleźć sensowne silniczki krokowe do zastosowania w podajnikach. Owszem są NEMA11 pancake ale są po prostu drogie. A moje założenie ma być, że tanio. Inne z rozsądnymi cenami są za duże, albo za słabe. Znalazłem fajne wymiarami i wystarczające płaskie silniczki ale to BLDC... i oczywiście problem ze sterowaniem ich. Eksperymentowałem także z elektromagnetycznym liniowym posuwem, tu z kolei problem jest inny, spore prądy do zasilania elektromagnesów i dość spore siły działające na niewielkie elementy, które z założenia w moim projekcie mają być robione na drukarce 3D. Znaczy prototyp zrobiłem działający mechanizmu ale nie wróżę mu zbyt dużej trwałości.msawiko pisze:Myślę że wszelkie pomysły z silniczkami i przekładniami będą i bardziej złożone i trudniejsze w sterowaniu.

Ostatecznie do ręki dorwałem silniczki N20 10x12mm z przekładnią, jest ich dość sporo w ofercie i w sklepach dla majsterkowiczów i na ali i na allegro. Ja wybrałem taki z największym przełożeniem, gdzie wał robi obrót w około sekundę. Moment obrotowy jak na takie maleństwo potężny i kółka zębate są metalowe więc wygląda dość solidnie. I uprościłem na maxa sprawę przekładni bo oczywiście silnik kręci nie w tej płaszczyźnie co ma się napęd SMD obracać. Znalazłem na sieci małe zamknięte paski zębate szer. 3mm i obwodu ok 70mm. Ot drukuję dwa odpowiednie kółka zębate i ustawiam je względem siebie o 90 stopni. Pasek także jest skręcony 0 90 stopni ale wszystko działa sprawnie. Oczywiście sterowanie wymaga czujnika opto ale to grosze.

Podajniki jakie są dostępne w postaci kaset mają dla mnie 2 wady chociaż masę zalet. Mianowicie są dość drogie (ok 110$ + przesyłka, VAT i cło jak chcesz na legalu) to po pierwsze. A po drugie zajmują one zawsze tyle samo miejsca i wymagają dedykowanych slotów na nie. Ja nie wiem czy będzie mi potrzebnych w danym projekcie PCB 40 podajników 8mm a 12 o szerokości 16mm . Postanowiłem zatem tak zaprojektować podajniki abym mógł je załozyć w dowolnej ilosci i dowolnej konfiguracji byleby tylko się zmieściły w maszynie. I ne chcę żadnych wtyczek. Zatrzaski na szynach mocujących maja być jednocześnie kontaktami elektrycznymi. I tu pojawia się problem magistrali sterującej działającej w sumie na 3 max 4 przewodach (zasilanie + I/O) Ale jak kombinować to na całego.

- 20 maja 2018, 19:04

- Forum: NASZE AMATORSKIE MASZYNY CNC

- Temat: Mechanika Pick&Place

- Odpowiedzi: 30

- Odsłony: 5389

Re: Mechanika Pick&Place

Też za mało wypiłem....

- 20 maja 2018, 18:05

- Forum: NASZE AMATORSKIE MASZYNY CNC

- Temat: Mechanika Pick&Place

- Odpowiedzi: 30

- Odsłony: 5389

Re: Mechanika Pick&Place

Uwaga jak najbardziej słuszna. Z tego co widziałem fabryczne, to one są napędzane elektromagnesami do przesuwu a tam przyspieszenia ciężko kontrolować. Jest strzał prądem elektromagnes przesuwa o te 4mm ze sporym przyspieszeniem i element potrafi podskoczyć. Co innego z napędem krokowcami. Tu przyspieszenie mogę łatwo kontrolować. To po pierwsze. Po drugie nie aspiruję do prędkości >=60k elementów na godzinę. Mi wystarczy kilka-kilkanaście na minutę. Ale uwaga słuszna do uwzględnienia w konstrukcji.

- 20 maja 2018, 17:19

- Forum: NASZE AMATORSKIE MASZYNY CNC

- Temat: Mechanika Pick&Place

- Odpowiedzi: 30

- Odsłony: 5389

Re: Mechanika Pick&Place

Więcej ale nie aż tak. Sporo mam już przemyślane i zaplanowane. Część także wydrukowane na 3D. Po biurku wala się parę setek kółek zębatych od Chińczyków więc jest co knuć. Elektronika wybrana, silniczki już także. Będzie pan zadowolony ... ;D

- 20 maja 2018, 15:38

- Forum: NASZE AMATORSKIE MASZYNY CNC

- Temat: Mechanika Pick&Place

- Odpowiedzi: 30

- Odsłony: 5389

Re: Mechanika Pick&Place

Przyszedł czas na ciąg dalszy budowy. Zamówione na Aliexpress dysze w końcu doczłapały się ponoć pocztą lotniczą.

Zdecydowałem się na zakup nie bodaj najpopularniejszych dysz Juki ale Samsung. Powód był jeden. Dysze Juki mają zatrzaski na kulkach. Większość sprzedawanych na Ali uchwytów nie ma opcji zatrzasków tylko mocowanie jest za pomocą śrub dociskowych (tzw. robaczków). Wymiana dyszy jest więc upierdliwa, a o automatycznej zmianie dysz można zapomnieć. Te uchwyty, które z kolei mają możliwość zatrzaskiwania, są bardzo długie i zupełnie nie wiem dlaczego. Wybór padł więc na dysze Samsung z uchwytem.

Poniżej zdjęcie uchwytu z założoną dyszą.

Ok teraz trzeba to jakoś przechowywać w maszynie dając możliwość automatycznej zmiany.

W ruch poszła suwmiarka FreeCAD i drukarka 3D Prusa i3 MK2.

W efekcie po kilku próbach powstał uchwyt z zatrzaskami na dysze. Okazało się, że takie zatrzaski wymagają pieruńskiej precyzji i dobrania wymiarów z dokładnością do setnych milimetra, tak aby działało, żeby samo nie wylatywało, ale żeby nie trzeba było kulturysty do wyjmowania i wkładania i żeby nie przekrzywiało się z powodu luzów.

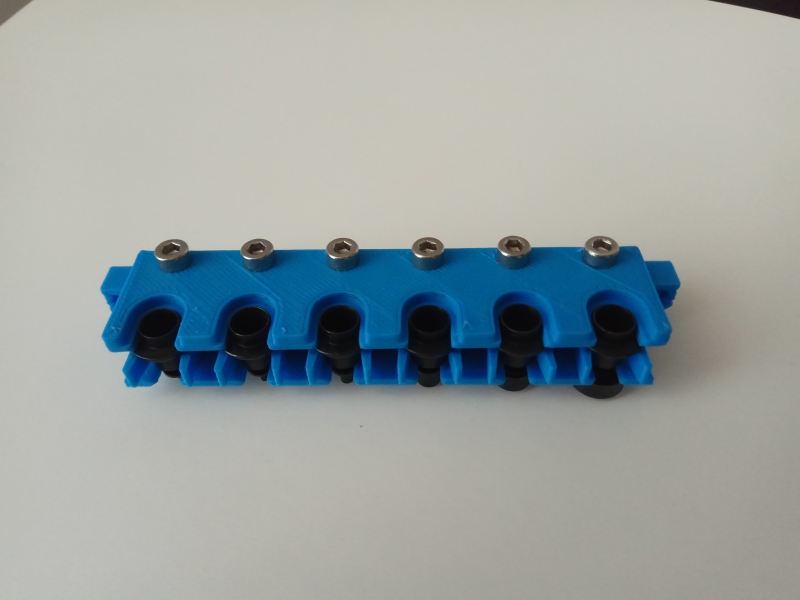

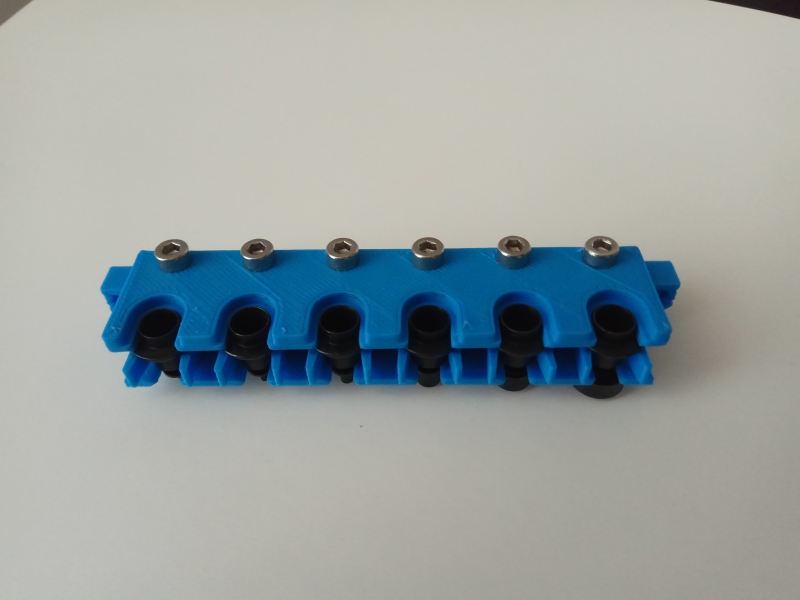

Zatrzaski:

Zatrzaski z dyszami:

Cały zespół zatrzasków:

Wyszło na prawdę ładnie. Rozwiązanie takie ma jednak kilka wad. Po pierwsze musi być drukowane w 3 częściach. Skomplikowany kształt i konieczność druku zatrzasków w płaszczyźnie XY uniemożliwiają druk w postaci jednej części. Po drugie jak 3 części to i potrzeba kilku śrubek dodatkowych. Niby z takimi śliczniutkimi srebrnymi nierdzewkami wygląda profesjonalnie ale niestety są one konieczne co komplikuje projekt. Po trzecie wkładanie i wyjmowanie dysz z zatrzasków wymaga jakiejś tam siły. Maszyny PnP śmigają szybko, między innymi dlatego, że poruszają małymi masami w pracy za wyjątkiem poruszania nie wymagają żadnych sił na głowicy roboczej, przez co z założenia używa się najmniejszych z możliwych silników krokowych. Powstała zatem słuszna obawa o możliwość gubienia kroków podczas pracy.

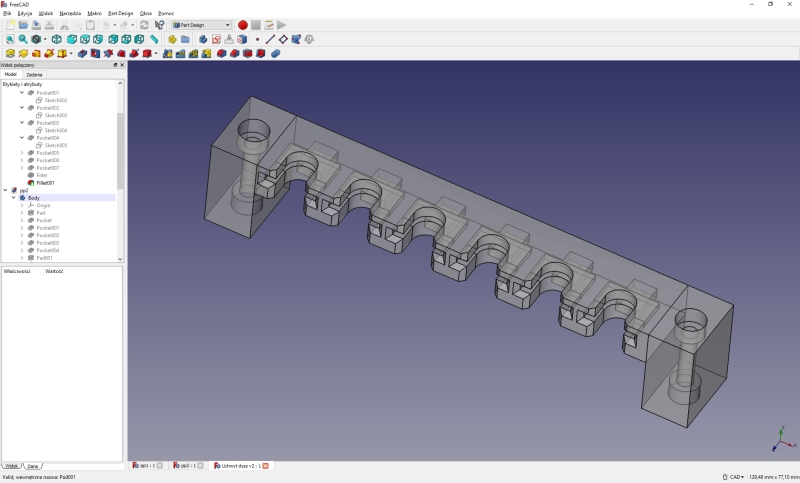

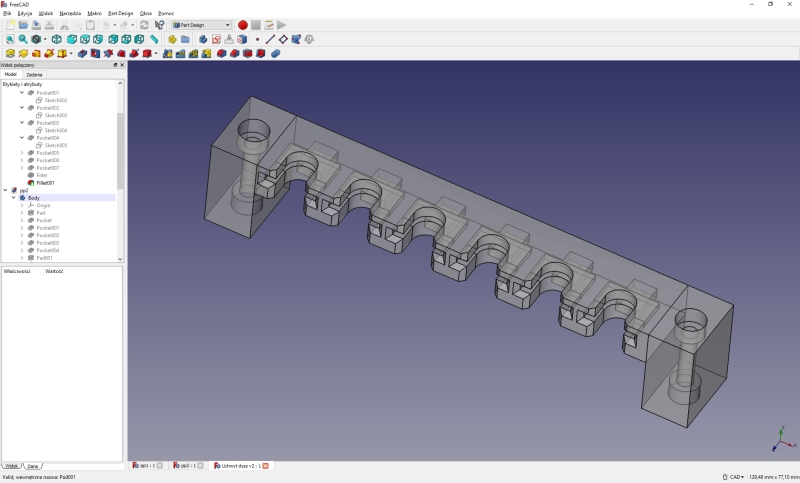

Znowu FreeCAD poszedł w ruch i po jakimś czasie i kilku próbnych wydrukach powstał taki oto model.

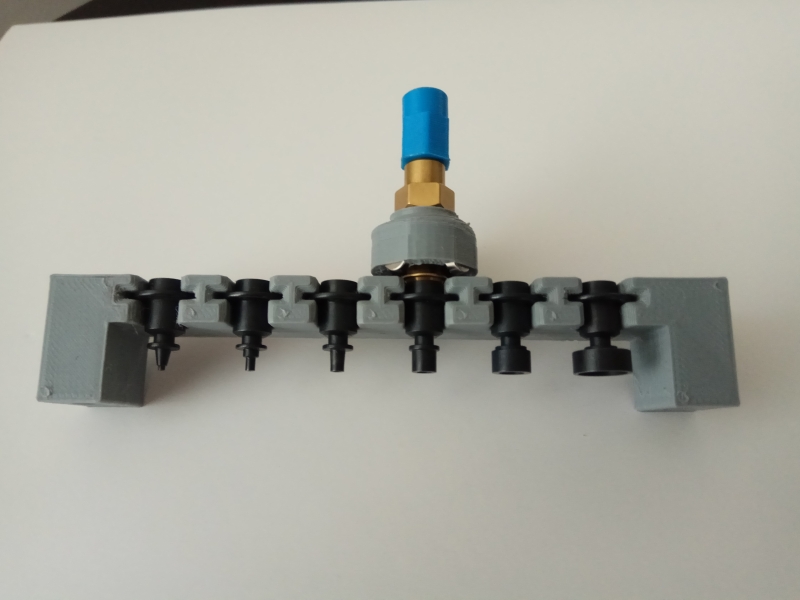

Co po wydrukowaniu i osadzeniu dysz wyglądało na prawdę OK.

Okazało się także szczęśliwie, że dysze są wykonane z ferromegnetycznej stali i świetnie się lubią z magnesami. Zatem konstrukcja została uzupełniona o kieszenie na 6 neodymowych pastylek 5x2mm i całość wygląda już bardzo ok. Udało mi się zrobić zespół nie wymagający żadnej siły do pracy! Precyzję utrzymywania dysz załatwia wydruk z dokładnością do 0,05mm (możliwy tylko w płaszczyźnie XY) i magnesiki utrzymujące dysze. Całość działa idealnie a cichutki klik przyciągających dyszę magnesów to miód na serce.

Niestety to nie był jednak koniec problemów. Tak jak napisałem wcześniej w takich maszynach używa się jak najmniejszych silników. U mnie w osi Z jest NEMA11. Tymczasem założenie i zdjęcie dyszy na uchwyt wymagało całkiem sporej siły, zdecydowanie poza zasięgiem NEMA11, zwłaszcza jak chce się uzyskać prędkości rzędu 10cm/s w osi Z. A wszystkiemu winne jest mocne spasowanie krućca na który nakłada się dysze. Są na nim dwa gniazda z oringami. Delikatne malutkie... ale swoje robią i wymagają siły przy pracy. A dodatkowo pozostawienie dyszy ka krućcu zawsze powodowało "sklejanie" i później konieczność użycia jeszcze większej siły. Niewiele dało delikatne podszlifowanie papierem 2000 gniazd oringów. Problem pozostawał.

Sprawczynie problemów

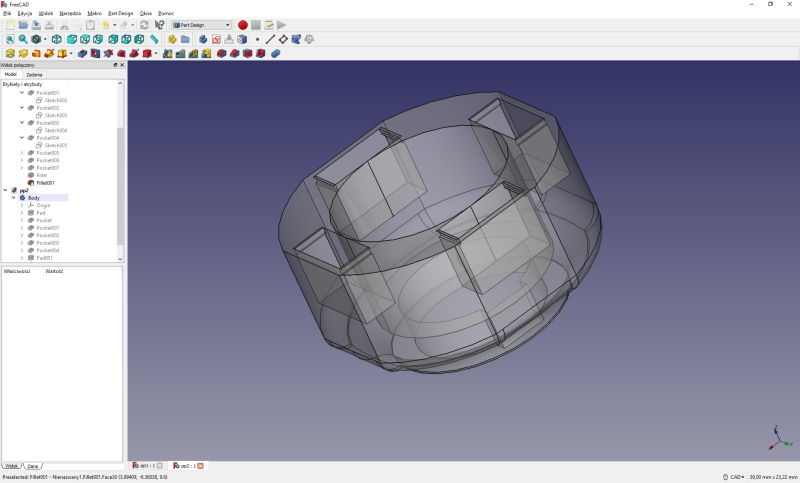

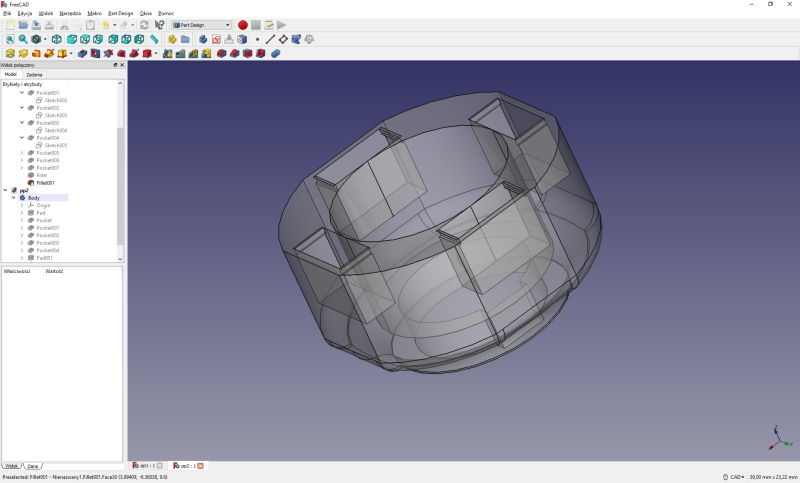

Po zdjęciu uszczelek okazało się że mimo iż dysza oczywiście spada z krućca, to jednak delikatnie przytrzymana zapewnia wystarczającą szczelność układu! A że dysze jak już wcześniej się okazało lubią magnesy więc.... FreeCAD i do roboty! Powstał kolejny drobiazg i po fefnastu próbach dopasowujacych setne części mm powstał taki oto obiekt ciut nie UFO....

A po wydruku i osadzeniu magnesików 5x2mm całkiem jak UFO....

Po nałożeniu na kruciec wraz z dyszą wygląda już całkiem OK.

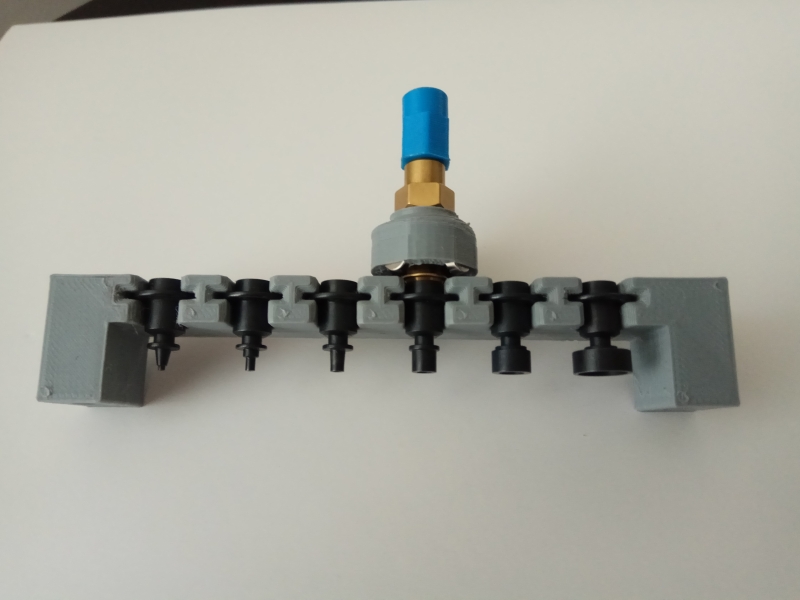

Z drugiej strony uchwytu dyszy widać niebieski element. W porównaniu do reszty to drobiazg nie warty uwagi, redukcja z gwintu na krućcu na otwór 5mm gdyż taki wałek z otworem w środku ma NEMA8 użyta do obrotu głowicy.

Przy okazji okazało się, że fizyka z podstawówki jest bardzo fajna Podstawowe wiadomości o biegunach magnesów i liniach pola magnetycznego były niezbędne. Okazało się, że taki malutki magnes też potrafi w oko nieźle strzelić, zwłaszcza wtedy jak musisz zamocować 4 takie pchełki w takim układzie gdzie wszystkie odpychają się wzajemnie. Parę razy przeszukiwałem pokój z latarką w poszukiwaniu magnesu co to nie chciał zostać tam gdzie ja chciałem żeby został.

Podstawowe wiadomości o biegunach magnesów i liniach pola magnetycznego były niezbędne. Okazało się, że taki malutki magnes też potrafi w oko nieźle strzelić, zwłaszcza wtedy jak musisz zamocować 4 takie pchełki w takim układzie gdzie wszystkie odpychają się wzajemnie. Parę razy przeszukiwałem pokój z latarką w poszukiwaniu magnesu co to nie chciał zostać tam gdzie ja chciałem żeby został.

Ostatecznie cały komplecik wygląda zajefajnie.

Najfajniejsze jest jednak to, że podobny zestaw jest możliwy do kupienia za 200Euro + przesyłka. Mnie kosztowało tyle co: dysze jakieś 34$, 10 magnesików po 20 groszy sztuka, parę deko filamentu i jakieś 2zł za prąd przy druku 3D co łącznie na 100% da mniej niż 40$ . Oczywiście praca także była. Ale satysfakcja że zrobiłem samemu jeszcze większa!

co łącznie na 100% da mniej niż 40$ . Oczywiście praca także była. Ale satysfakcja że zrobiłem samemu jeszcze większa!

W międzyczasie znalazłem na aukcjach w Polsce śliczniutkie małe płaskie krokowce. 25mm średnicy i 8mm wysokości już z kółkiem zębatym. Zatem za jakiś czas pewnie będzie podobna relacja z budowy podajnika automatycznego do elementów SMT w taśmie.

Zdecydowałem się na zakup nie bodaj najpopularniejszych dysz Juki ale Samsung. Powód był jeden. Dysze Juki mają zatrzaski na kulkach. Większość sprzedawanych na Ali uchwytów nie ma opcji zatrzasków tylko mocowanie jest za pomocą śrub dociskowych (tzw. robaczków). Wymiana dyszy jest więc upierdliwa, a o automatycznej zmianie dysz można zapomnieć. Te uchwyty, które z kolei mają możliwość zatrzaskiwania, są bardzo długie i zupełnie nie wiem dlaczego. Wybór padł więc na dysze Samsung z uchwytem.

Poniżej zdjęcie uchwytu z założoną dyszą.

Ok teraz trzeba to jakoś przechowywać w maszynie dając możliwość automatycznej zmiany.

W ruch poszła suwmiarka FreeCAD i drukarka 3D Prusa i3 MK2.

W efekcie po kilku próbach powstał uchwyt z zatrzaskami na dysze. Okazało się, że takie zatrzaski wymagają pieruńskiej precyzji i dobrania wymiarów z dokładnością do setnych milimetra, tak aby działało, żeby samo nie wylatywało, ale żeby nie trzeba było kulturysty do wyjmowania i wkładania i żeby nie przekrzywiało się z powodu luzów.

Zatrzaski:

Zatrzaski z dyszami:

Cały zespół zatrzasków:

Wyszło na prawdę ładnie. Rozwiązanie takie ma jednak kilka wad. Po pierwsze musi być drukowane w 3 częściach. Skomplikowany kształt i konieczność druku zatrzasków w płaszczyźnie XY uniemożliwiają druk w postaci jednej części. Po drugie jak 3 części to i potrzeba kilku śrubek dodatkowych. Niby z takimi śliczniutkimi srebrnymi nierdzewkami wygląda profesjonalnie ale niestety są one konieczne co komplikuje projekt. Po trzecie wkładanie i wyjmowanie dysz z zatrzasków wymaga jakiejś tam siły. Maszyny PnP śmigają szybko, między innymi dlatego, że poruszają małymi masami w pracy za wyjątkiem poruszania nie wymagają żadnych sił na głowicy roboczej, przez co z założenia używa się najmniejszych z możliwych silników krokowych. Powstała zatem słuszna obawa o możliwość gubienia kroków podczas pracy.

Znowu FreeCAD poszedł w ruch i po jakimś czasie i kilku próbnych wydrukach powstał taki oto model.

Co po wydrukowaniu i osadzeniu dysz wyglądało na prawdę OK.

Okazało się także szczęśliwie, że dysze są wykonane z ferromegnetycznej stali i świetnie się lubią z magnesami. Zatem konstrukcja została uzupełniona o kieszenie na 6 neodymowych pastylek 5x2mm i całość wygląda już bardzo ok. Udało mi się zrobić zespół nie wymagający żadnej siły do pracy! Precyzję utrzymywania dysz załatwia wydruk z dokładnością do 0,05mm (możliwy tylko w płaszczyźnie XY) i magnesiki utrzymujące dysze. Całość działa idealnie a cichutki klik przyciągających dyszę magnesów to miód na serce.

Niestety to nie był jednak koniec problemów. Tak jak napisałem wcześniej w takich maszynach używa się jak najmniejszych silników. U mnie w osi Z jest NEMA11. Tymczasem założenie i zdjęcie dyszy na uchwyt wymagało całkiem sporej siły, zdecydowanie poza zasięgiem NEMA11, zwłaszcza jak chce się uzyskać prędkości rzędu 10cm/s w osi Z. A wszystkiemu winne jest mocne spasowanie krućca na który nakłada się dysze. Są na nim dwa gniazda z oringami. Delikatne malutkie... ale swoje robią i wymagają siły przy pracy. A dodatkowo pozostawienie dyszy ka krućcu zawsze powodowało "sklejanie" i później konieczność użycia jeszcze większej siły. Niewiele dało delikatne podszlifowanie papierem 2000 gniazd oringów. Problem pozostawał.

Sprawczynie problemów

Po zdjęciu uszczelek okazało się że mimo iż dysza oczywiście spada z krućca, to jednak delikatnie przytrzymana zapewnia wystarczającą szczelność układu! A że dysze jak już wcześniej się okazało lubią magnesy więc.... FreeCAD i do roboty! Powstał kolejny drobiazg i po fefnastu próbach dopasowujacych setne części mm powstał taki oto obiekt ciut nie UFO....

A po wydruku i osadzeniu magnesików 5x2mm całkiem jak UFO....

Po nałożeniu na kruciec wraz z dyszą wygląda już całkiem OK.

Z drugiej strony uchwytu dyszy widać niebieski element. W porównaniu do reszty to drobiazg nie warty uwagi, redukcja z gwintu na krućcu na otwór 5mm gdyż taki wałek z otworem w środku ma NEMA8 użyta do obrotu głowicy.

Przy okazji okazało się, że fizyka z podstawówki jest bardzo fajna

Ostatecznie cały komplecik wygląda zajefajnie.

Najfajniejsze jest jednak to, że podobny zestaw jest możliwy do kupienia za 200Euro + przesyłka. Mnie kosztowało tyle co: dysze jakieś 34$, 10 magnesików po 20 groszy sztuka, parę deko filamentu i jakieś 2zł za prąd przy druku 3D

W międzyczasie znalazłem na aukcjach w Polsce śliczniutkie małe płaskie krokowce. 25mm średnicy i 8mm wysokości już z kółkiem zębatym. Zatem za jakiś czas pewnie będzie podobna relacja z budowy podajnika automatycznego do elementów SMT w taśmie.

- 10 kwie 2018, 12:22

- Forum: NASZE AMATORSKIE MASZYNY CNC

- Temat: Mechanika Pick&Place

- Odpowiedzi: 30

- Odsłony: 5389

Re: Mechanika Pick&Place

To teraz troszkę z innej beczki ale w temacie maszyny.

Czy ktoś z Forumowiczów mógłby może podsunąć pomysł jak sterować, chodzi mi o elektronikę protokoły itd...., podajników elementów SMD w taśmach.

Nie interesują mnie podajniki typu mechanika na gumce recepturce i głowica popychająca mechanizm czy też bolec wysuwany z głowicy i przesuwający taśmę.

Założenia są dość ambitne:

1. Podajników ma być sporo powiedzmy, że nawet około setki.

2. Podajniki nie mają (to jest dość istotne) ściśle określonych pozycji w których będzie się je montować w maszynie. Zatem odpadają pomysły montowania jakichkolwiek gniazd elektronicznych w które przy okazji montażu mechanicznego byłaby wtykana jakaś wtyczka.

3. Każdy podajnik ma jakieś unikalne ID które go identyfikuje przy komunikacji

Idealnie by było gdyby szyny mocujące powiedzmy 2 profile 20x20 lub dwa wałki precyzyjne takie jak do prowadnic liniowych, byłyby jednocześnie liniami zasilania 12-24V i liniami komunikacyjnymi jak w magistrali 1Wire. Jednak za duże moce, oczywiście w porównaniu do 1Wire, eliminują właśnie zastosowanie 1Wire. Dopuszczalna jest 3 szyna (oprócz zasilania) do komunikacji.

Z punktu widzenia pracy wygląda to tak:

Mam spory zestaw podajników z elementami. Do danej pracy używam tylko tych co mi są akurat potrzebne. Zakładam je więc na maszynę. Po właczeniu maszyna odpytuje wszystkie (albo one same się zgłaszają) i jest identyfikacja co jest założone i jakie są tego parametry. Oczywiście skoro nie ma okreslonych slotów do montażu to trzeba wyznaczyć fizyczne miejsce w przestrzeni gdzie co jest. Zatem każdy podajnik ma naklejony mały QRcode z jego ID. Głowica po starcie maszyny przelatuje po podajnikach i odczytuje gdzie co jest czyli ID podajnika z jego XYZ polożeniem. Ponieważ w głowicy i tak jest kamerka do pozycjonowania więc nie ma żadnego dodatkowego montowania rupieci. Po identyfikacji wiemy czy są użyte podajniki już zdefiniwane czy nowe, jak nowe to program konfiguruje je.

W trakcie normalnej pracy maszyna wysyła do podajników polecenia kilka bajtów max. Polecenia są wysyłane góre kilka razy na sekundę i góra kilka razy an sekundę podajniki wysyłają odpowiedź.

Z powyższego wynika, że stosowanie magistrali w której trzeba określać adres hosta jest niewskazane, nikomu nie będzie się chciało przed zamontowanie sprawdzać jakie adresy są aktualnie uzywane i co trzeba zmienić.

Wszelkie sugestie mile widziane.

Z własnych przemyśleń skłaniam się do zastosowania (niestety rezygnując z magistrali na szynach) do zastosowania minimodułów z jakimkolwiek prockiem typu ARM czy AVR i Ethernetem. Zasilanie puszęczę po POE, mocy aż nadto, implementacja komunikacji załatwiona, moduły z systemem dostępne po ok 8$ i nie muszę męczyć się nad protokołem komunikacyjnym. Podpinam luźnym kabelkiem RJ45 pod maszynę, adres dostaje z DHCP. Dla moich zastosowań tysiąc razy za szybkie

Czy ktoś z Forumowiczów mógłby może podsunąć pomysł jak sterować, chodzi mi o elektronikę protokoły itd...., podajników elementów SMD w taśmach.

Nie interesują mnie podajniki typu mechanika na gumce recepturce i głowica popychająca mechanizm czy też bolec wysuwany z głowicy i przesuwający taśmę.

Założenia są dość ambitne:

1. Podajników ma być sporo powiedzmy, że nawet około setki.

2. Podajniki nie mają (to jest dość istotne) ściśle określonych pozycji w których będzie się je montować w maszynie. Zatem odpadają pomysły montowania jakichkolwiek gniazd elektronicznych w które przy okazji montażu mechanicznego byłaby wtykana jakaś wtyczka.

3. Każdy podajnik ma jakieś unikalne ID które go identyfikuje przy komunikacji

Idealnie by było gdyby szyny mocujące powiedzmy 2 profile 20x20 lub dwa wałki precyzyjne takie jak do prowadnic liniowych, byłyby jednocześnie liniami zasilania 12-24V i liniami komunikacyjnymi jak w magistrali 1Wire. Jednak za duże moce, oczywiście w porównaniu do 1Wire, eliminują właśnie zastosowanie 1Wire. Dopuszczalna jest 3 szyna (oprócz zasilania) do komunikacji.

Z punktu widzenia pracy wygląda to tak:

Mam spory zestaw podajników z elementami. Do danej pracy używam tylko tych co mi są akurat potrzebne. Zakładam je więc na maszynę. Po właczeniu maszyna odpytuje wszystkie (albo one same się zgłaszają) i jest identyfikacja co jest założone i jakie są tego parametry. Oczywiście skoro nie ma okreslonych slotów do montażu to trzeba wyznaczyć fizyczne miejsce w przestrzeni gdzie co jest. Zatem każdy podajnik ma naklejony mały QRcode z jego ID. Głowica po starcie maszyny przelatuje po podajnikach i odczytuje gdzie co jest czyli ID podajnika z jego XYZ polożeniem. Ponieważ w głowicy i tak jest kamerka do pozycjonowania więc nie ma żadnego dodatkowego montowania rupieci. Po identyfikacji wiemy czy są użyte podajniki już zdefiniwane czy nowe, jak nowe to program konfiguruje je.

W trakcie normalnej pracy maszyna wysyła do podajników polecenia kilka bajtów max. Polecenia są wysyłane góre kilka razy na sekundę i góra kilka razy an sekundę podajniki wysyłają odpowiedź.

Z powyższego wynika, że stosowanie magistrali w której trzeba określać adres hosta jest niewskazane, nikomu nie będzie się chciało przed zamontowanie sprawdzać jakie adresy są aktualnie uzywane i co trzeba zmienić.

Wszelkie sugestie mile widziane.

Z własnych przemyśleń skłaniam się do zastosowania (niestety rezygnując z magistrali na szynach) do zastosowania minimodułów z jakimkolwiek prockiem typu ARM czy AVR i Ethernetem. Zasilanie puszęczę po POE, mocy aż nadto, implementacja komunikacji załatwiona, moduły z systemem dostępne po ok 8$ i nie muszę męczyć się nad protokołem komunikacyjnym. Podpinam luźnym kabelkiem RJ45 pod maszynę, adres dostaje z DHCP. Dla moich zastosowań tysiąc razy za szybkie

- 22 mar 2018, 19:36

- Forum: NASZE AMATORSKIE MASZYNY CNC

- Temat: Mechanika Pick&Place

- Odpowiedzi: 30

- Odsłony: 5389

Re: Mechanika Pick&Place

To jest wersja osi Z z silnikiem obracającym elementy umieszczonym pod karetką X dla oszczędności miejsca. Szyna to 100mm MGN9 z wózkiem MGN9H. Oczywiście na rysunku nie ma paska zębatego i zębatki są uproszczone jako kółka. Otworki na obejmach kółek pasują pod krańcówki. Nema8 do obrotu elementów jest celowo mocowana od "niewłaściwej" strony, dzięki temu po pierwsze mam większą długość osi do dyspozycji, a po drugie nie muszę używać pneumatycznych wtykowych złączek obrotowych. W testach rzeczywistych okazało się, że chodzą za ciężko dla Nema8 . Silniczek więc jest przykręcony od zadka strony, posmarowany korpus klejem uszczelniającym (sam silnik jest wystarczająco szczelny do takiego zabiegu bo ma uszczelniacze na łożyskach) a w wydrukowaną 3D karetkę Z po prostu wkręcam (otwór pod tę złączkę widoczny na pierwszym rysunku) zwykłą złączkę wtykową z gwintem M5 i howk sprawa załatwiona.

Oddzielnie drukowane 3D są elementy:

1. Płytka osi Z

2. Karetka Z (mocowanie Nema8)

3. Kółka zębate 2 szt.

4. Zacisk paska (przy wózku MGNR9H)

Oddzielnie drukowane 3D są elementy:

1. Płytka osi Z

2. Karetka Z (mocowanie Nema8)

3. Kółka zębate 2 szt.

4. Zacisk paska (przy wózku MGNR9H)

- 22 mar 2018, 11:10

- Forum: NASZE AMATORSKIE MASZYNY CNC

- Temat: Mechanika Pick&Place

- Odpowiedzi: 30

- Odsłony: 5389

Re: Mechanika Pick&Place

Wieczorem rzucę bryłę Z ki z domu. Ja listwy i koła zębate sam drukuję  pod GT2. Opracowałem już sam profil i bez łaski... Zresztą w tym projekcie są nietypowe kółka GT2 podówjne na 2 paski 10mm z łożyskowaniem. Takich bym nie kupił nawet w Chinach. Listwa zębata też była wypróbowywana, przy wydrukach 3D ciężko jest je ustwić i albo ciasno chodzą czyli po cichu i powoli albo szybko luźno i GŁOOOOŚNO. A nie chciałem inwestować w specjalny filament z obniżonym tarciem od IGUSa. Raz że drogi a dwa, że toksyczny przy druku i trzeba na prawdę uważać co się wdycha.

pod GT2. Opracowałem już sam profil i bez łaski... Zresztą w tym projekcie są nietypowe kółka GT2 podówjne na 2 paski 10mm z łożyskowaniem. Takich bym nie kupił nawet w Chinach. Listwa zębata też była wypróbowywana, przy wydrukach 3D ciężko jest je ustwić i albo ciasno chodzą czyli po cichu i powoli albo szybko luźno i GŁOOOOŚNO. A nie chciałem inwestować w specjalny filament z obniżonym tarciem od IGUSa. Raz że drogi a dwa, że toksyczny przy druku i trzeba na prawdę uważać co się wdycha.

Polecam pasek albo zamknięty 280mm do prowadnic o długości 100mm idealnie pasuje albo otwarty na dowolną długość. Da się pięknie wydrukować uchwyty do paska na wcisk. Sam tak mam porobione.

Polecam pasek albo zamknięty 280mm do prowadnic o długości 100mm idealnie pasuje albo otwarty na dowolną długość. Da się pięknie wydrukować uchwyty do paska na wcisk. Sam tak mam porobione.