Przyczyny mogą być różne zazwyczaj jak robi się wpust np w tolerancji p9 to wykonuje się go :

1. obróbka zgrubna (mniejszym frezem niż wykonywany rowek)

2. obróbka wykończeniowa (mniejszym frezem niż wykonywany rowek)

*Pierwszą przyczyną rozbicia rowka może być źle zamocowany detal

*2 przyczyna źle zamontowane imadło lub przyrząd w którym mocujesz obrabiany element

*3 przyczyna luzy na stole w osi Y (kliny lub wytarte prowadnice)

*4 przyczyna luzy na osi Z (kliny lub wytarte prowadnice)

*5 przyczyna zła geometria maszyny

Znalazłbym jeszcze trochę ale te wydają mi się najbardziej prawdopodobne

Jeśli wszystkie powyższe przyczyny odpadają:

Wykonując rowek wpustowy o szerokości takiej samej jak średnica narzędzia prawdopodobieństwo rozbicia jest bardzo duże.

Jadąc frezem np. fi 8 - 3 lub 4 piórowym masz bardzo duże ryzyko rozbicia

Dobierz sobie freza 2 - piórowego koniecznie węglikowego

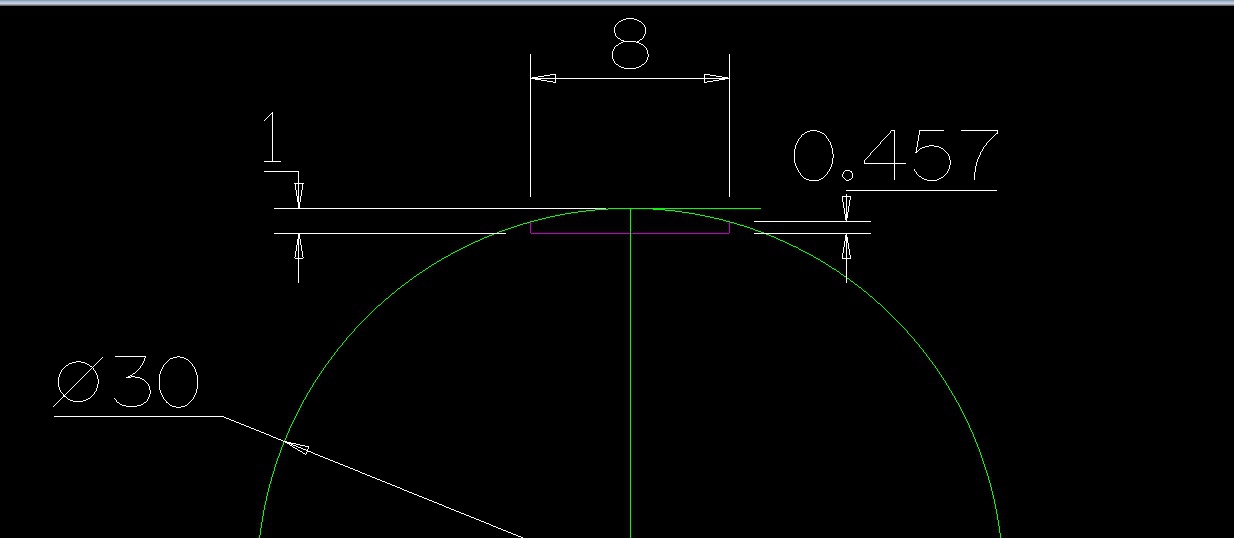

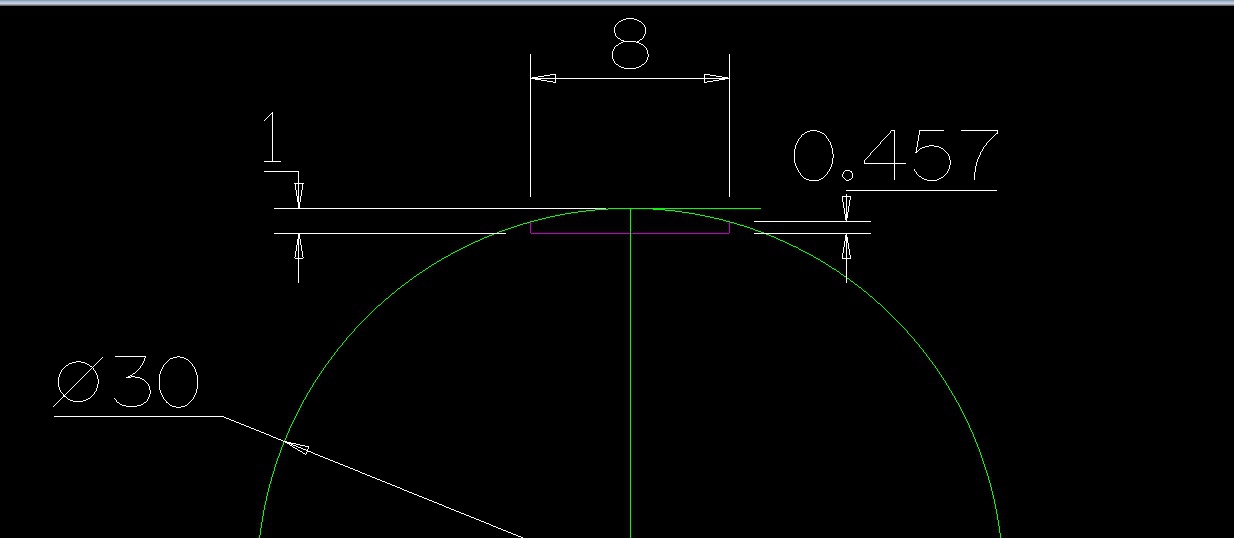

Pozwoliłem sobie wrysować rowek o którym mówiłeś na wałku o średnicy 30mm

Zakładając że frez jakim to robisz ma promień naroża 0,2 - 0,4mm lub nawet 0,0

To małe prawdopodobieństwo by pomiar z takiego milimetrowego rowka był rzetelny.

Zostaje ci ścianka o wysokości od 0,4 w przypadku freza bez promienia naroża od 0,2mm do nawet 0,05 pomiaru.

Gdy pogłębiasz rowek o kolejny 1mm to miara robi ci się inna ponieważ masz lepszą możliwość pomiaru. Szukaj problemu we wrzecionie lub oprawce nie bądź za nie pewny tymbardziej że maszyna o której wspomniałeś jest stara. (Tak wiem że stare są sztywniejsze i lepsze ale z doświadczenia wiem że to nie oznacza że taka maszyna po prostu się zużyła)

Jeśli rowek rozbija ci na 0,2mm to prawdopodobnie masz bicie na narzędziu/wrzecionie bo max rozbicie przy rowku 8mm to 0,05-0,1mm

Pozdrawiam