Warto.

Palniki wysoko napięciowe mają to do siebie że łatwiej coś znaleść , nawet w ciemno.

Oczywiście to nie jest warunkiem.

Znaleziono 8 wyników

Wróć do „Wypalanie otworów plazma ratunku...:)”

- 27 lut 2011, 21:21

- Forum: Przecinarka Plazmowa CNC, Gazowa

- Temat: Wypalanie otworów plazma ratunku...:)

- Odpowiedzi: 27

- Odsłony: 17324

- 27 lut 2011, 21:06

- Forum: Przecinarka Plazmowa CNC, Gazowa

- Temat: Wypalanie otworów plazma ratunku...:)

- Odpowiedzi: 27

- Odsłony: 17324

jest kilka czynników dla ustalenia właściwej wysokości palnika. Nie tylko napięcie , ale gęstość otworów w dyfuzorze gazu , średnica otworu , część buforowa gazu w palniku .... po prostu dużo ich jest.

przyjęło się w teorii tak ...1V to 0,5mm ale to tak do końca się nie sprawdza i ja na tym nie bazuję a to dlatego że jest jeszcze ilość przepływanego powietrza ...

za dużo jest warunków i zmiennych żeby tak precyzyjnie okreslić warunki pracy danego palnika.

przyjęło się w teorii tak ...1V to 0,5mm ale to tak do końca się nie sprawdza i ja na tym nie bazuję a to dlatego że jest jeszcze ilość przepływanego powietrza ...

za dużo jest warunków i zmiennych żeby tak precyzyjnie okreslić warunki pracy danego palnika.

- 27 lut 2011, 20:49

- Forum: Przecinarka Plazmowa CNC, Gazowa

- Temat: Wypalanie otworów plazma ratunku...:)

- Odpowiedzi: 27

- Odsłony: 17324

jest to napięcie wyjściowe.

czyli ...

dysza jest w stosunkowo dużej odległości od elektrody a elektroda podczas cięcia daleko od materiału.

Więc ciśnienie robocze nie może być mniejsze jak 3bary a dyfuzor tak na wstępie wyliczam że otwory ma o średnicy ok. 0,6mm

To oczywiście orientacyjne parametry.

Ale ...

to też świadczy o tym że odległość do zerwania łuku po między elektrodą a ciętym materiałem bez ruchu wynosi 25mm. Po tej odległości łuk może się zerwać.

272V to dobry wynik. Można dużo po kilku modyfikacjach wyciągać ze źródła.

czyli ...

dysza jest w stosunkowo dużej odległości od elektrody a elektroda podczas cięcia daleko od materiału.

Więc ciśnienie robocze nie może być mniejsze jak 3bary a dyfuzor tak na wstępie wyliczam że otwory ma o średnicy ok. 0,6mm

To oczywiście orientacyjne parametry.

Ale ...

to też świadczy o tym że odległość do zerwania łuku po między elektrodą a ciętym materiałem bez ruchu wynosi 25mm. Po tej odległości łuk może się zerwać.

272V to dobry wynik. Można dużo po kilku modyfikacjach wyciągać ze źródła.

- 04 lut 2011, 11:11

- Forum: Przecinarka Plazmowa CNC, Gazowa

- Temat: Wypalanie otworów plazma ratunku...:)

- Odpowiedzi: 27

- Odsłony: 17324

- 04 lut 2011, 07:29

- Forum: Przecinarka Plazmowa CNC, Gazowa

- Temat: Wypalanie otworów plazma ratunku...:)

- Odpowiedzi: 27

- Odsłony: 17324

@ ramzes111xPoczytałem Twoje trzy posty w sumie w których chodzi o jedno i to samo pytanie.

Wiele osób Ci udzielało trafnych odpowiedzi , gdzie były one po prostu ignorowane przez Ciebie. Nie wiem dlaczego tak robiłeś ale uparcie dążysz to udowodnienia ludziom na forum że się nie znają.

A to nie wróży raczej nic dobrego dla Ciebie , bo nie długo ludzie przestaną Ci po prostu pomagać.

Kolega numerek wysunął bardzo ciekawą teorie z łukiem plazmowym w kształcie gwiazdki.

Spodobała mi się wyjątkowo.

Hm ... po co maszyny CNC skoro można to w ten sposób zastapić elektrodą

Również poczytałem z ciekawości o elektrodzie. Nie znalazłem informacji by był tam stosowany wolfram.

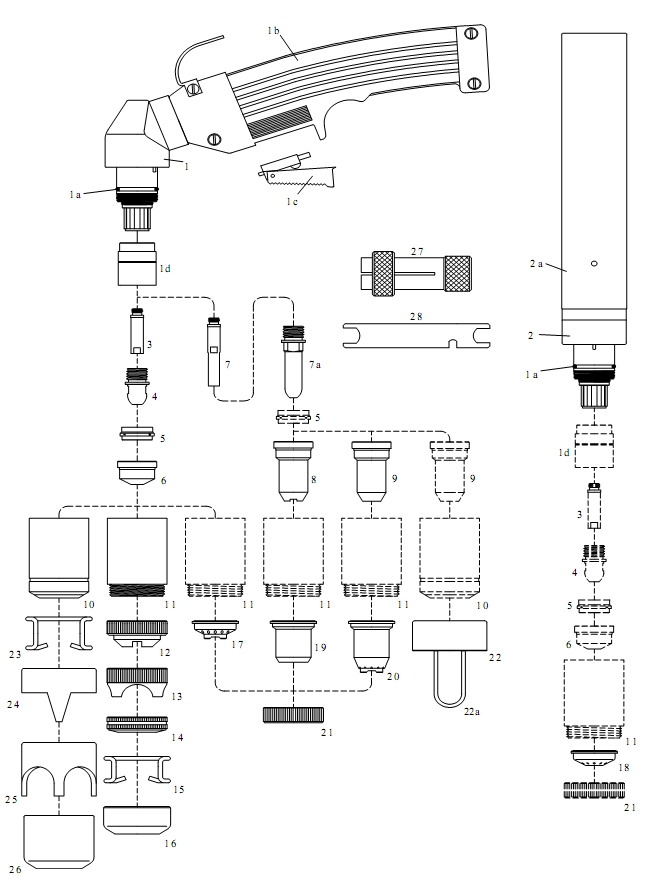

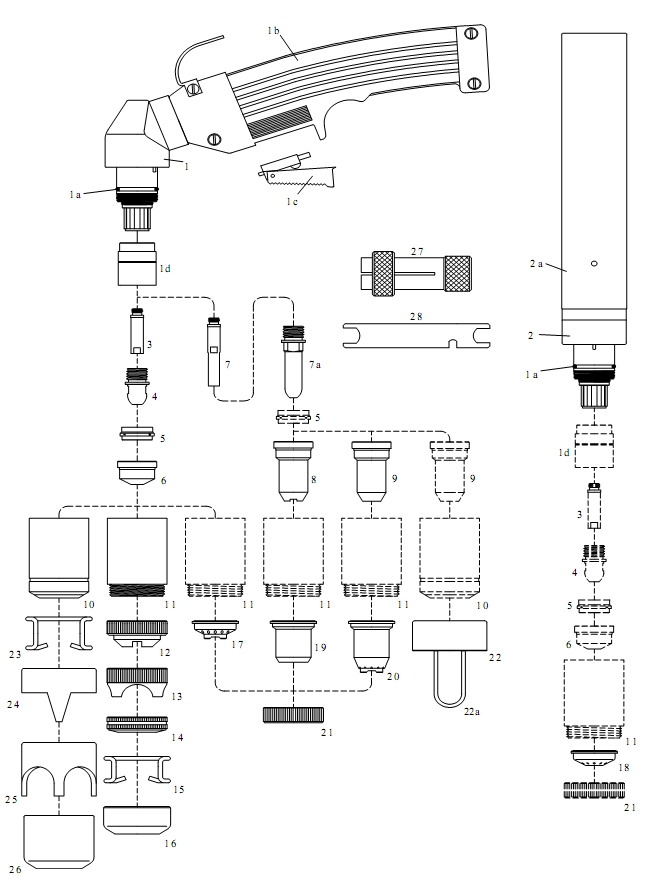

Jest Hf … i w A-140 palniku ręcznym i w P-140. A to zupełnie inny pierwiastek i jak bardzo jajowaty by on musiał być żeby tak mocno uszkodzić dyszę

Skoro stosujesz palnik reczny a nie maszynowy to w jakie elementy go uzbrajasz

Pytam nie bez potrzeby ... wiec zastanów sie dobrze nad odpowiedzią

@ kamarJeżeli palnik ma 60V , to łuk plazmowy przy ciśnieniu 5bar może max. Osiągnąć ok. 6,5mm. Czyli jest to palnik nisko napięciowy.

Więc tu możesz podczas przebijania podnieść palnik na max3mm na dłuższy okres pracy a na 6mm na krótki ( ok. 2s max ).

Jeżeli tu byś ciął tlenem , to gęstość wzrasta łuku plazmowego i nawet dało by rady wyciągnąć na 10mm. Jak zapodasz mu mieszanki H2/Ar to przy 6barach 15mm. Ale dysza będzie bardzo cierpieć i żywotność spadnie do kilku w paleń. No i czy palnik może obsługiwać te gazy:!:

@Robal43

Tak … bo kupili szybka maszynę więc trzeba na niej szybko ciąć. A to że źle … to już inna inszość.

Ja będąc z wizytą też w Niemczach byłem u dystrybutora ALW.

On sprzedając dyszę szybkotnącą traktował to że ta dysza po prostu szybko tnie i tak to wpajał klientom , że dysza jest dużo bardziej szybsza. Zadałem pytanie… o ile szybsza jest od zwykłej

Odpowiedź … Dużo szybsza.

A tak naprawdę była szybsza o 5…10% ale pozostawiała o wiele czystszą krawędź po cięciu. Jak odbywały się próby tych dysz to każdy mierzył czas i odcinek … ale nikt nie zwracał uwagi na coś zupełnie innego. Na jakość.

Wiele osób Ci udzielało trafnych odpowiedzi , gdzie były one po prostu ignorowane przez Ciebie. Nie wiem dlaczego tak robiłeś ale uparcie dążysz to udowodnienia ludziom na forum że się nie znają.

A to nie wróży raczej nic dobrego dla Ciebie , bo nie długo ludzie przestaną Ci po prostu pomagać.

Kolega numerek wysunął bardzo ciekawą teorie z łukiem plazmowym w kształcie gwiazdki.

Spodobała mi się wyjątkowo.

Hm ... po co maszyny CNC skoro można to w ten sposób zastapić elektrodą

Również poczytałem z ciekawości o elektrodzie. Nie znalazłem informacji by był tam stosowany wolfram.

Jest Hf … i w A-140 palniku ręcznym i w P-140. A to zupełnie inny pierwiastek i jak bardzo jajowaty by on musiał być żeby tak mocno uszkodzić dyszę

Skoro stosujesz palnik reczny a nie maszynowy to w jakie elementy go uzbrajasz

Pytam nie bez potrzeby ... wiec zastanów sie dobrze nad odpowiedzią

@ kamarJeżeli palnik ma 60V , to łuk plazmowy przy ciśnieniu 5bar może max. Osiągnąć ok. 6,5mm. Czyli jest to palnik nisko napięciowy.

Więc tu możesz podczas przebijania podnieść palnik na max3mm na dłuższy okres pracy a na 6mm na krótki ( ok. 2s max ).

Jeżeli tu byś ciął tlenem , to gęstość wzrasta łuku plazmowego i nawet dało by rady wyciągnąć na 10mm. Jak zapodasz mu mieszanki H2/Ar to przy 6barach 15mm. Ale dysza będzie bardzo cierpieć i żywotność spadnie do kilku w paleń. No i czy palnik może obsługiwać te gazy:!:

@Robal43

Tak … bo kupili szybka maszynę więc trzeba na niej szybko ciąć. A to że źle … to już inna inszość.

Ja będąc z wizytą też w Niemczach byłem u dystrybutora ALW.

On sprzedając dyszę szybkotnącą traktował to że ta dysza po prostu szybko tnie i tak to wpajał klientom , że dysza jest dużo bardziej szybsza. Zadałem pytanie… o ile szybsza jest od zwykłej

Odpowiedź … Dużo szybsza.

A tak naprawdę była szybsza o 5…10% ale pozostawiała o wiele czystszą krawędź po cięciu. Jak odbywały się próby tych dysz to każdy mierzył czas i odcinek … ale nikt nie zwracał uwagi na coś zupełnie innego. Na jakość.

- 03 lut 2011, 22:51

- Forum: Przecinarka Plazmowa CNC, Gazowa

- Temat: Wypalanie otworów plazma ratunku...:)

- Odpowiedzi: 27

- Odsłony: 17324

jeszcze raz Ci piszę .... a jak nie wiesz to poczytaj literaturę na temat pracy palników plazmowych.

Kształt elektrody z rdzeniem nie ma najmniejszego znaczenia gdyż to rdzeń pracuje a łuk ma ciągle z nim kontakt.

Dysza jednolita nie separowana … podczas cięcia plazma dotknij dyszą ciętego materiału. Zobaczysz co się stanie. Może to wówczas dotrze do Ciebie.

Dysza , jest od mechanicznego zawężenia łuku plazmowego

Jeżeli jest to cała elektroda z wolframu to musiała by być bardzo jajowata żeby zniszczyć dyszę , nie wypalić ale zniszczyć dyszę a to dlatego że łuk elektryczny za nim zmieni się w plazmę najpierw zapala się po miedzy dyszą a elektrodą małym prądem ( nie odwrotnie ) a następnie jest wydmuchiwany na zewnątrz do transferu.

Pisząc takie pierdoły wprowadzasz zamęt. Czyli co ... strumień plazmy jest tak wąski że przechodzi przez otwór w dyszy nie dotykając jej ??

Chłopie … gratuluje wiedzy

TIG ... nie myl pojęć

Co ma TIG do plazmy

Co ma TIG do plazmy

TIG , jak byś juz tak bardzo chciał porównać do plazmy , to przede wszystkim nie zawirowywuje gazu w dolnej części ulotowej , bo gaz ma swobodny wypływ a szerokość łuku z TIG-a jest dużo mniejsza niż z plazmy a to nie z powodu głównie zaostrzonej elektrody a to dlatego że jest wprowadzony gaz o zupełnie innej gęstości cząstek. Po za tym technologia spawania TIG wymaga takiego wyostrzenia elektrody. Tak samo spawanie plazmowe tego wymaga zaostrzenia dyszy.

Skoro Twoja mądrość jest tak wielka to po co pytasz o pierdoły

Jaka jest różnica po między spawaniem TIG ( standardowym ) stali nierdzewnej a spawanie plazmą stali nierdzewnej Chodzi mi głównie w koncentracje gazu i łuku

Chodzi mi głównie w koncentracje gazu i łuku

@kamar ...

Nie musi podnosić się do 5mm. Teoria mówi że o 1/2 grubości blachy.

Ja od kilkunastu lat zacząłem szkolić operatorów żeby podnosili palnik 1/4 grubości blachy ale już z dużą szybkością ( ok.70% zadanej ) jazdy posuwów.

Wychodzi to dość ładnie.

W palnikach ze strumieniem ochronnym sprawdza się to idealnie. Od 6 lat SAF to też wprowadził do swojej grupy sterowań

Za wysoko podniesiesz palnik to zerwie łuk.

Jakie napięcie pracy ma Twoje źródło pradu

Kształt elektrody z rdzeniem nie ma najmniejszego znaczenia gdyż to rdzeń pracuje a łuk ma ciągle z nim kontakt.

Dysza jednolita nie separowana … podczas cięcia plazma dotknij dyszą ciętego materiału. Zobaczysz co się stanie. Może to wówczas dotrze do Ciebie.

Dysza , jest od mechanicznego zawężenia łuku plazmowego

Jeżeli jest to cała elektroda z wolframu to musiała by być bardzo jajowata żeby zniszczyć dyszę , nie wypalić ale zniszczyć dyszę a to dlatego że łuk elektryczny za nim zmieni się w plazmę najpierw zapala się po miedzy dyszą a elektrodą małym prądem ( nie odwrotnie ) a następnie jest wydmuchiwany na zewnątrz do transferu.

Pisząc takie pierdoły wprowadzasz zamęt. Czyli co ... strumień plazmy jest tak wąski że przechodzi przez otwór w dyszy nie dotykając jej ??

Chłopie … gratuluje wiedzy

TIG ... nie myl pojęć

TIG , jak byś juz tak bardzo chciał porównać do plazmy , to przede wszystkim nie zawirowywuje gazu w dolnej części ulotowej , bo gaz ma swobodny wypływ a szerokość łuku z TIG-a jest dużo mniejsza niż z plazmy a to nie z powodu głównie zaostrzonej elektrody a to dlatego że jest wprowadzony gaz o zupełnie innej gęstości cząstek. Po za tym technologia spawania TIG wymaga takiego wyostrzenia elektrody. Tak samo spawanie plazmowe tego wymaga zaostrzenia dyszy.

Skoro Twoja mądrość jest tak wielka to po co pytasz o pierdoły

Jaka jest różnica po między spawaniem TIG ( standardowym ) stali nierdzewnej a spawanie plazmą stali nierdzewnej

@kamar ...

Nie musi podnosić się do 5mm. Teoria mówi że o 1/2 grubości blachy.

Ja od kilkunastu lat zacząłem szkolić operatorów żeby podnosili palnik 1/4 grubości blachy ale już z dużą szybkością ( ok.70% zadanej ) jazdy posuwów.

Wychodzi to dość ładnie.

W palnikach ze strumieniem ochronnym sprawdza się to idealnie. Od 6 lat SAF to też wprowadził do swojej grupy sterowań

Za wysoko podniesiesz palnik to zerwie łuk.

Jakie napięcie pracy ma Twoje źródło pradu

- 03 lut 2011, 22:04

- Forum: Przecinarka Plazmowa CNC, Gazowa

- Temat: Wypalanie otworów plazma ratunku...:)

- Odpowiedzi: 27

- Odsłony: 17324

kolego ramzes111x ...

Od dłuższego czasu narzekasz na jakoś cięcia ... udziela Ci się wskazówki , ignorujesz je po czym sam dochodzisz do nich.

Pisałem Ci o centrowaniu elektrody ??

Pisałem ... a nic nie odpisałeś. W ten sposób nie dojdzie się z Tobą ładu.

Co do podnoszenia palnika ... ważne jest to i to bardzo ale dużo zależy od kształtu dyszy.

Elektroda , to że jest jajowata ... rdzeń elektrody jest zawsze okrągły i nie uszkodzi dyszy ...

Dysza mechanicznie zawęża łuk plazmowy i nie pisz głupot że wypala się z powodu jajowatej elektrody.

Jak już dyszę uszkadza coś to za wolne rozłączanie dyszy , czyli za długi transfer łuku do materiału. Tu jest widoczny na krótko … ale widoczny zielony łuk plazmowy.

Dyfuzor gazu ... szczelność .... wspominałem Ci o dyfuzorze

Tak ... też to ignorowałeś bo jak wspomniałeś wymieniłem go i już jest OK.

Wiec skoro sam wiesz lepiej to po co pytasz na forum o coś co nikt Ci nie może pomóż a sam musisz do wszystkiego dochodzić .

Kolega robal43 ma inny palnik o innej konstrukcji w swoich maszynach.

Ma duże doświadczenie które zdobywał "na własnych kościach" i też Ci napisał kilka wskazówek i to konkretnych nie popierdułek a konkretnych.

Proponuję , czytać ze zrozumieniem jak Ci się próbuje pomóż.

Założyłeś trzy wątki w sumie na ten sam problem.

Ja mogę nie pomagać , robię to gratisowo , dla kaprysu . Często czytam co inni piszą i jak coś odbiega od prawdy lub jak nikt nic nie pisze to wówczas piszę.

@kamar …

Cykle pracy są różne dla różnych palników i źródeł.

Jest ich , z tego co ja znam ok. 30 paru różnych cykli.

Za zwyczaj się stosuje 3 cykle , to są takie najbardziej popularne.

Palnik powinien się za każdym razem podnosić przy przebijaniu. Te modele co tego nie robią cierpią na zwiększone zużycie dysz. Da się przebijać ale jest ryzyko uszkodzenia zdecydowanie większe. Łuk podczas transferu i przełączania dysza materiał uszkadza dyszę a to dlatego że między innymi przez krople stopionego materiału przenosi się łuk elektryczny.\

więc w skrócie ...

następuje transfer / ruch palnika w górę / ruch napędów jady / zejście palnika do zadanej wysokości / pomiar napięcia łuku ....

Dla plazmy każdy za długi postój szybciej uszkodzi dyszę niż przy palniku gazowym.

W palniku gazowym za szybkość zużywania się dysz odpowiada w zdecydowanym stopniu kont natarcia gazu na wylocie z dyszy. Za duży kont , dysza się przegrzewa ... ustaliłem to że jest to specjalnie ostatnio robione przez wielu producentów dysz a to dlatego że dysza z niskim natarciem pracowała nawet i rok a z dużym max4 miesiące.

mosiądz kruszeje i po dyszy.

Od dłuższego czasu narzekasz na jakoś cięcia ... udziela Ci się wskazówki , ignorujesz je po czym sam dochodzisz do nich.

Pisałem Ci o centrowaniu elektrody ??

Pisałem ... a nic nie odpisałeś. W ten sposób nie dojdzie się z Tobą ładu.

Co do podnoszenia palnika ... ważne jest to i to bardzo ale dużo zależy od kształtu dyszy.

Elektroda , to że jest jajowata ... rdzeń elektrody jest zawsze okrągły i nie uszkodzi dyszy ...

Dysza mechanicznie zawęża łuk plazmowy i nie pisz głupot że wypala się z powodu jajowatej elektrody.

Jak już dyszę uszkadza coś to za wolne rozłączanie dyszy , czyli za długi transfer łuku do materiału. Tu jest widoczny na krótko … ale widoczny zielony łuk plazmowy.

Dyfuzor gazu ... szczelność .... wspominałem Ci o dyfuzorze

Tak ... też to ignorowałeś bo jak wspomniałeś wymieniłem go i już jest OK.

Wiec skoro sam wiesz lepiej to po co pytasz na forum o coś co nikt Ci nie może pomóż a sam musisz do wszystkiego dochodzić .

Kolega robal43 ma inny palnik o innej konstrukcji w swoich maszynach.

Ma duże doświadczenie które zdobywał "na własnych kościach" i też Ci napisał kilka wskazówek i to konkretnych nie popierdułek a konkretnych.

Proponuję , czytać ze zrozumieniem jak Ci się próbuje pomóż.

Założyłeś trzy wątki w sumie na ten sam problem.

Ja mogę nie pomagać , robię to gratisowo , dla kaprysu . Często czytam co inni piszą i jak coś odbiega od prawdy lub jak nikt nic nie pisze to wówczas piszę.

@kamar …

Cykle pracy są różne dla różnych palników i źródeł.

Jest ich , z tego co ja znam ok. 30 paru różnych cykli.

Za zwyczaj się stosuje 3 cykle , to są takie najbardziej popularne.

Palnik powinien się za każdym razem podnosić przy przebijaniu. Te modele co tego nie robią cierpią na zwiększone zużycie dysz. Da się przebijać ale jest ryzyko uszkodzenia zdecydowanie większe. Łuk podczas transferu i przełączania dysza materiał uszkadza dyszę a to dlatego że między innymi przez krople stopionego materiału przenosi się łuk elektryczny.\

więc w skrócie ...

następuje transfer / ruch palnika w górę / ruch napędów jady / zejście palnika do zadanej wysokości / pomiar napięcia łuku ....

Dla plazmy każdy za długi postój szybciej uszkodzi dyszę niż przy palniku gazowym.

W palniku gazowym za szybkość zużywania się dysz odpowiada w zdecydowanym stopniu kont natarcia gazu na wylocie z dyszy. Za duży kont , dysza się przegrzewa ... ustaliłem to że jest to specjalnie ostatnio robione przez wielu producentów dysz a to dlatego że dysza z niskim natarciem pracowała nawet i rok a z dużym max4 miesiące.

mosiądz kruszeje i po dyszy.

- 03 lut 2011, 19:36

- Forum: Przecinarka Plazmowa CNC, Gazowa

- Temat: Wypalanie otworów plazma ratunku...:)

- Odpowiedzi: 27

- Odsłony: 17324

plazma .... łuk plazmowy z powietrzem ma temperaturę ok 15000C.

Blacha cienka , otwór mały więc w takim obszarze panuje wyjątkowa temperatura.

Palnik jest chłodzony powietrzem , wiec dysza jest "kleista" gdzie odprysk pio prostu ją uszkadza.

To jajko co piszesz o nim , prawdopodobnie się robi dlatego że maszyna jak się zaczyna przebijać jeszcze stoi. A po transferze łuku powinna od razu ruszyć. Każda dziesiąta sekundy postoju to większe ryzyko uszkodzenia dyszy.

Po transferze palnik przez ok 0,5 s powinien sie podnosić i czy robi to

Pewnie nie ... bo po co.

Palnik sam w sobie nie jest dobrej konstrukcji. Do cięcia ręcznego to się nadaje ale do automatyzacji to już gorzej.

Nawet przy takim palniku energia kinetyczna ma większy obszar niż przy innych maszynowych dla których przewidziano bardzo wysokie skupienie tej że energii.

Średnica otworu ....

Standartowo zakłada się grubość razy 1,5. czyli , blacha ma grubość 1mm to otwór powinien mieć 1,5mm. I taka może być średnica palonego otworu.

Oczywiście , nie tym palnikiem ... bo to jest tak naprawdę nie palnik a przecinak.

Jeżeli palnik jest przewidziany do cięcia jakościowego w tym zakresie grubości blachy to wówczas masz problem ... jak źle tnie.

Blacha cienka , otwór mały więc w takim obszarze panuje wyjątkowa temperatura.

Palnik jest chłodzony powietrzem , wiec dysza jest "kleista" gdzie odprysk pio prostu ją uszkadza.

To jajko co piszesz o nim , prawdopodobnie się robi dlatego że maszyna jak się zaczyna przebijać jeszcze stoi. A po transferze łuku powinna od razu ruszyć. Każda dziesiąta sekundy postoju to większe ryzyko uszkodzenia dyszy.

Po transferze palnik przez ok 0,5 s powinien sie podnosić i czy robi to

Pewnie nie ... bo po co.

Palnik sam w sobie nie jest dobrej konstrukcji. Do cięcia ręcznego to się nadaje ale do automatyzacji to już gorzej.

Nawet przy takim palniku energia kinetyczna ma większy obszar niż przy innych maszynowych dla których przewidziano bardzo wysokie skupienie tej że energii.

Średnica otworu ....

Standartowo zakłada się grubość razy 1,5. czyli , blacha ma grubość 1mm to otwór powinien mieć 1,5mm. I taka może być średnica palonego otworu.

Oczywiście , nie tym palnikiem ... bo to jest tak naprawdę nie palnik a przecinak.

Jeżeli palnik jest przewidziany do cięcia jakościowego w tym zakresie grubości blachy to wówczas masz problem ... jak źle tnie.