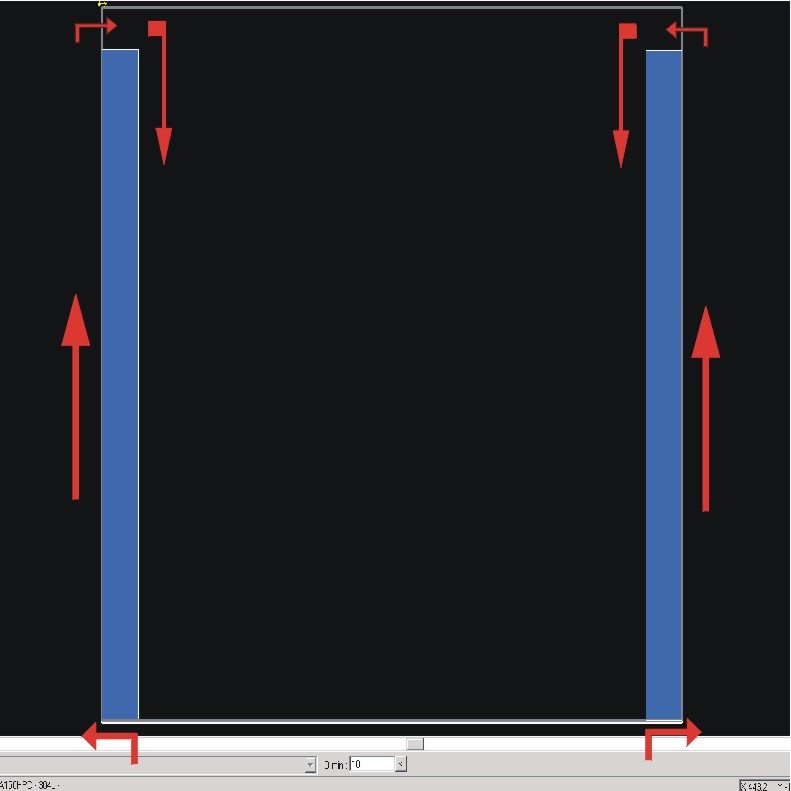

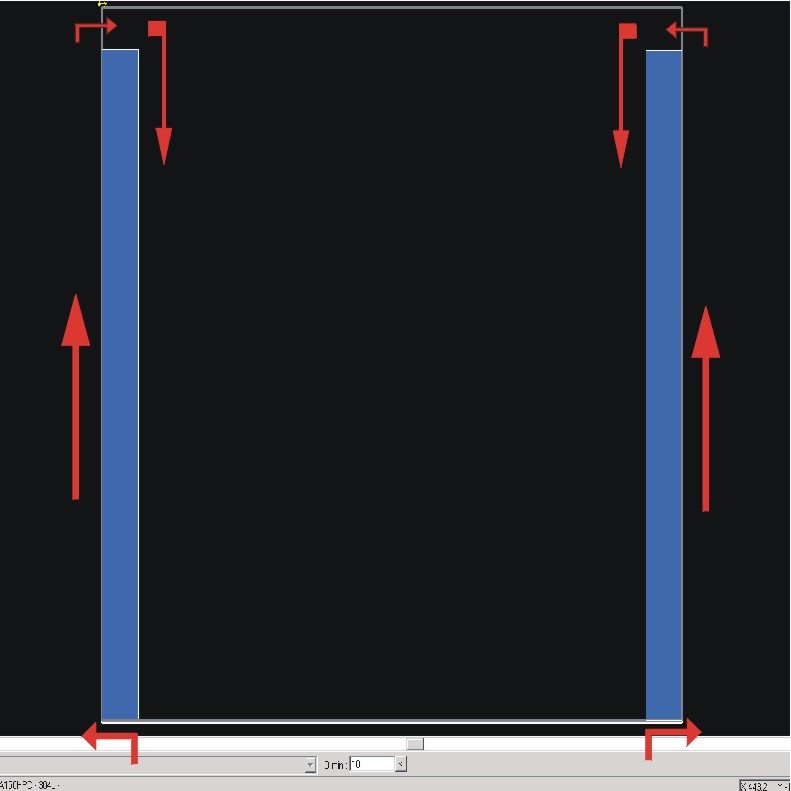

Poniżej jak ja to robiłem jak ciąłem długie pasy ( 12m ) na dwa palniki.

Oczywiście jak stal przychodziła prosto z huty a nie była odprężona lub była słabo odprężona to przy wewnętrznych krawędziach robiłem mostki co np. 1m ….

Tu oczywiście było palenie z CNC.

Jak szło palenie prostoliniowe to paliłem na 4 palniki po prostu wzdłuż i to też zależało czy stal była odprężona czy nie … jak nie to się wpalałem i robiłem mostki co 2m … 3m . Jak tak to ciąłem od brzegu.

Kręcenie tlenem … co daje ??

Daje to że robisz płomień bardziej agresywny lub ustawiasz go spokojniejszy. ( ma to wpływ na trwałość dysz )

A co do szczeliny to ma to taki wpływ że może ale nie musi się ona powiększać.

Dlaczego tak ??

Zależy to od konstrukcji dyszy. Tlen z dyszy jest wydmuchiwany i zwiększając jego ilość to po prostu on musi gdzieś uciec i ucieka dyszą nie tylko w postaci płomienia ale także w postaci gazu pod ciśnieniem wypychający nie dużo ale zawsze coś materiał cięty.

I wówczas zwiększa się szczelina cięcia. Nie są to duże ilości … rzędu dziesiątych milimetra ale również to się ma też do grubości stali. Im grubsza tym mniejsza szczelina po zwiększeniu ciśnienia.

Ale to jest ciężkie do ocenienia jaka dysza jak się Zachowie. Wszystko zależy od kąta wylotowego gazu ( nie mówimy o tlenie tnącym ).

Odpowiedni kąt wylotowy jest jednym z kilku elementów do uzyskania dużych szybkości cięcia i dobrej jakości krawędzi.

Stąd się wziął przedrostek w nazwach dysz u niektórych producentów jak:

„

mach xxx ” ... "

mach3s" ... "

nozzle mach xxx" ... "

turbo mach xxx " ... itd