Ogólna zasada jest taka, że im mniejsza średnica materiału, a co za tym idzie i mniejsza głębokość skrawania - tym mniejszy promień wierzchołka ostrza re.

Wiąże się to z oporami wynikającymi z kąta przystawienia Kr krawędzi skrawającej do materiału, (duży promień składa się jakby z prostych odcinków krawedzi)

http://www.sandvik.coromant.com/pl-pl/k ... fault.aspx

jak widać przy dużym promieniu re siła (czerw. strzałka) poprzeczna ("odpychająca") do osi pręta jest większa niż przy małym promieniu re

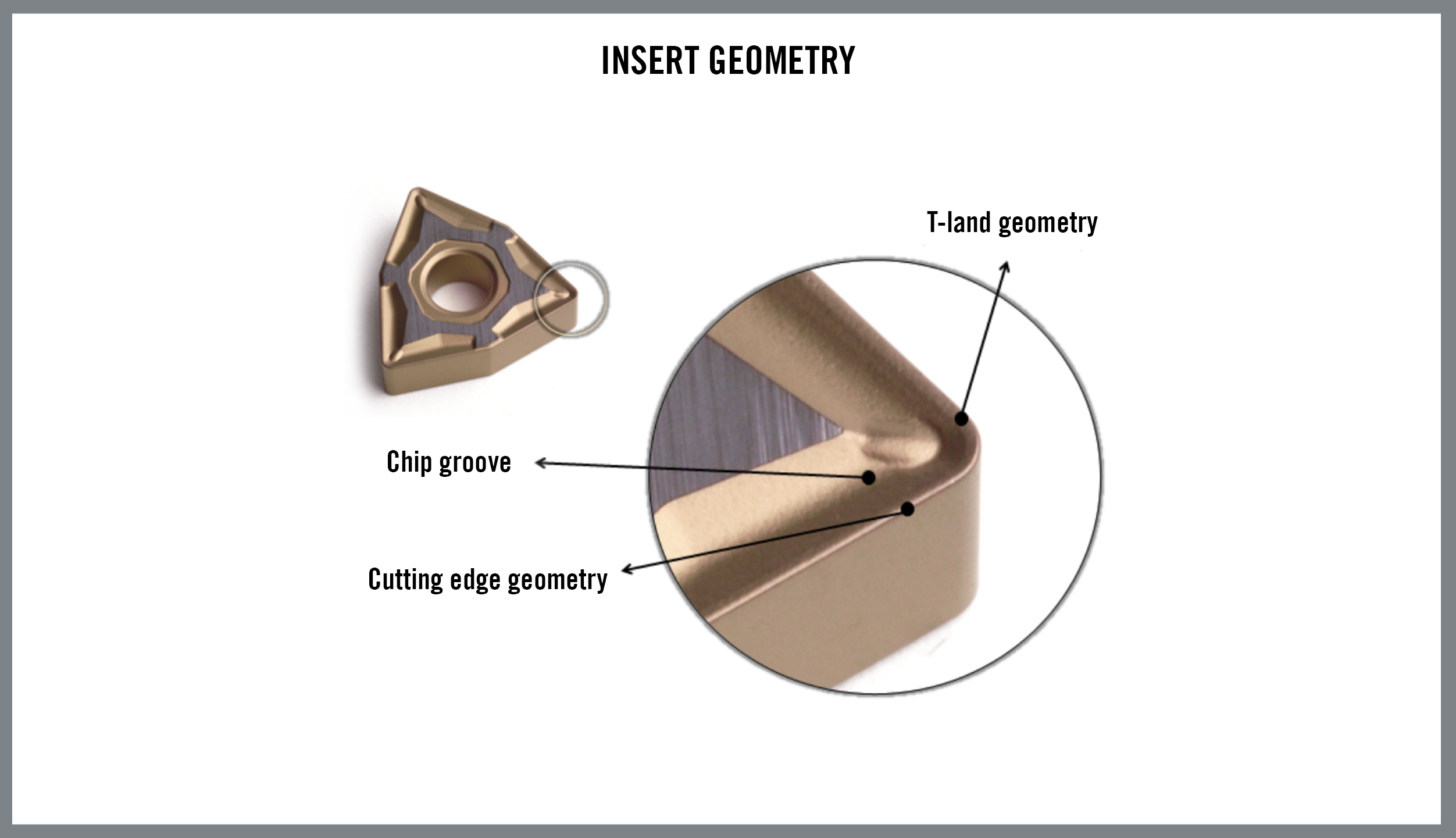

A także w przypadku płytek wymiennych z ujemnym katem natarcia chroniącej przed szczerbieniem mikrofazki(cutting edge geometry) na krawędzi skrawającej, co zwiększa opory skrawania przy małej głębokości toczenia psując powierzchnię.

Dlatego zbierając ap=0,1mm masz "rybią łuskę" na dość wiotkim z racji średnicy D pręcie (wybocza się pod naciskiem drgając, mimo podparcia kłem)

Zastosuj płytkę z re =0,2mm (mniejszych nie ma), lub jeszcze lepiej nóż z płytką lutowaną, z zaszlifowanym "na ostro" wierzchołkiem (bez promienia, tylko lekkie załamanie osełką wierzchołka noża) i płytkim kanałkiem wiórowym dla nadania dodatniego kąta natarcia.

Jeśli materiał niezbyt twardy to nawet nóż ze stalki HSS podobnie zaszlifowany wystarczy..

(tu o tym)

https://www.cnc.info.pl/topics89/bass-p ... 384,10.htm

https://www.cnc.info.pl/topics56/drgani ... t67671.htm