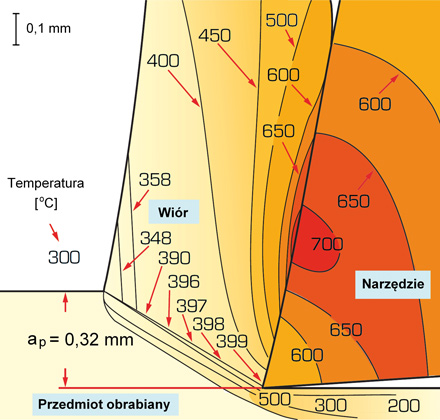

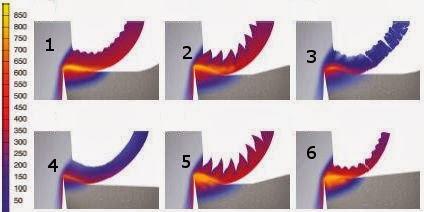

poniżej rozkład temperatur na części roboczej noża i materiału, oraz obrazowe porównanie temperatur przy skrawaniu kilku głównych grup materiałów

- 1 Stal. Obrabialność, zazwyczaj należyta, zależy w dużej mierze od twardości, zawartości węgla i dodatków stopowych

- 2 Stale nierdzewne. Cechą wspólną wszystkich tych typów jest narażenie krawędzi skrawających na spore ilości ciepła, dlatego że stale wykazują kilkukrotnie niższą przewodność cieplną niż zwykłe stale. Oraz tendencje do sczepiania się z narzędziem zwłaszcza przy krawędzi skrawającej, co sprawia mimo iż są stosunkowo miękkie, to dość trudno się skrawaniem obrabiają.

- 3 Żeliwo. Wszystkie żeliwa zawierają SiC, który ściera krawędź skrawającą.

- 4 Metale nieżelazne. Aluminium, miedź, mosiądz są bardzo miękkie i proste w obróbce. Jedynie aluminium ma tendencję do przyklejania się do powierzchni natarcia, dlatego wymaga smarowania.

- 5 Superstopy żaroodporne. Przywierają one do narzędzia, tworzą narosty na ostrzach, utwardzają się w toku obrabiania - umocnienie przez gniot i sprawiają powstawanie wysokich temperatur w strefie skrawania. Bardzo trudne do obróbki.

- 6 Stale hartowane. Podczas skrawania aktywują wysokie temperatury i są bardzo ścierne dla krawędzi skrawających.

Czyli podsumowując 1, 3, 4 grupa jest skrawalna, również dla HSS(oraz SW, SK, itd), 2 w ograniczonych rozmiarach, z przewagą na nie dla HSS, a za 5 i 6 to lepiej się nie zabierać.

I choć taki przecinak raczej nie będzie "głównym koniem roboczym" nawet w amatorskim zastosowaniu, to z pewnością możliwość jego dowolnego i łatwego kształtowania odnośnie szerokości, zarysu, itd, sprawia, że jest potrzebny i przydatny w tokarskiej robocie. Ta którą kolega przedstawił wymaga doszlifowania geometrii.