nie za dużą, zależy od wielu rzeczy, np grubości linii, przyrządów jakimi się posługujemy, przyrządów optycznych (soczewki powiększające, lupy)...

Starannie pewnie 0,3-0,5mm. generalnie taką dokładność, jak blisko siebie jesteśmy w stanie natrasować dwie oddzielne, równoległe linie.

Znaleziono 6 wyników

Wróć do „Trasowanie - podstawy”

- 27 lip 2013, 19:54

- Forum: Obróbka metali

- Temat: Trasowanie - podstawy

- Odpowiedzi: 15

- Odsłony: 8081

- 27 lip 2013, 11:37

- Forum: Obróbka metali

- Temat: Trasowanie - podstawy

- Odpowiedzi: 15

- Odsłony: 8081

- 27 lip 2013, 10:17

- Forum: Obróbka metali

- Temat: Trasowanie - podstawy

- Odpowiedzi: 15

- Odsłony: 8081

Chyba nie ma rady, trzeba rozebrać na czynniki pierwsze, i "organoleptycznie" ocenić co jest na rzeczy, czy niedoróbka, czy uszkodzenie..

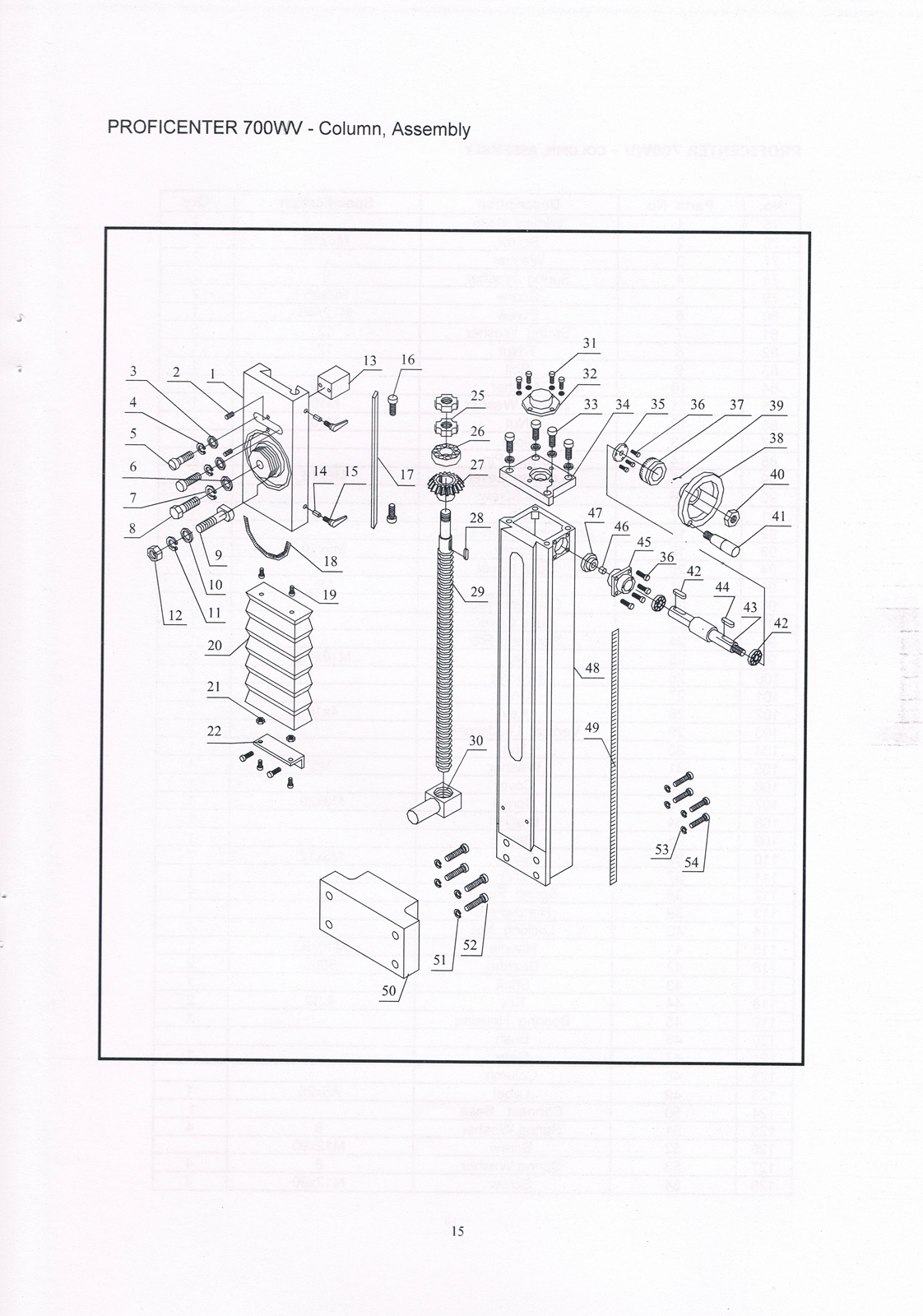

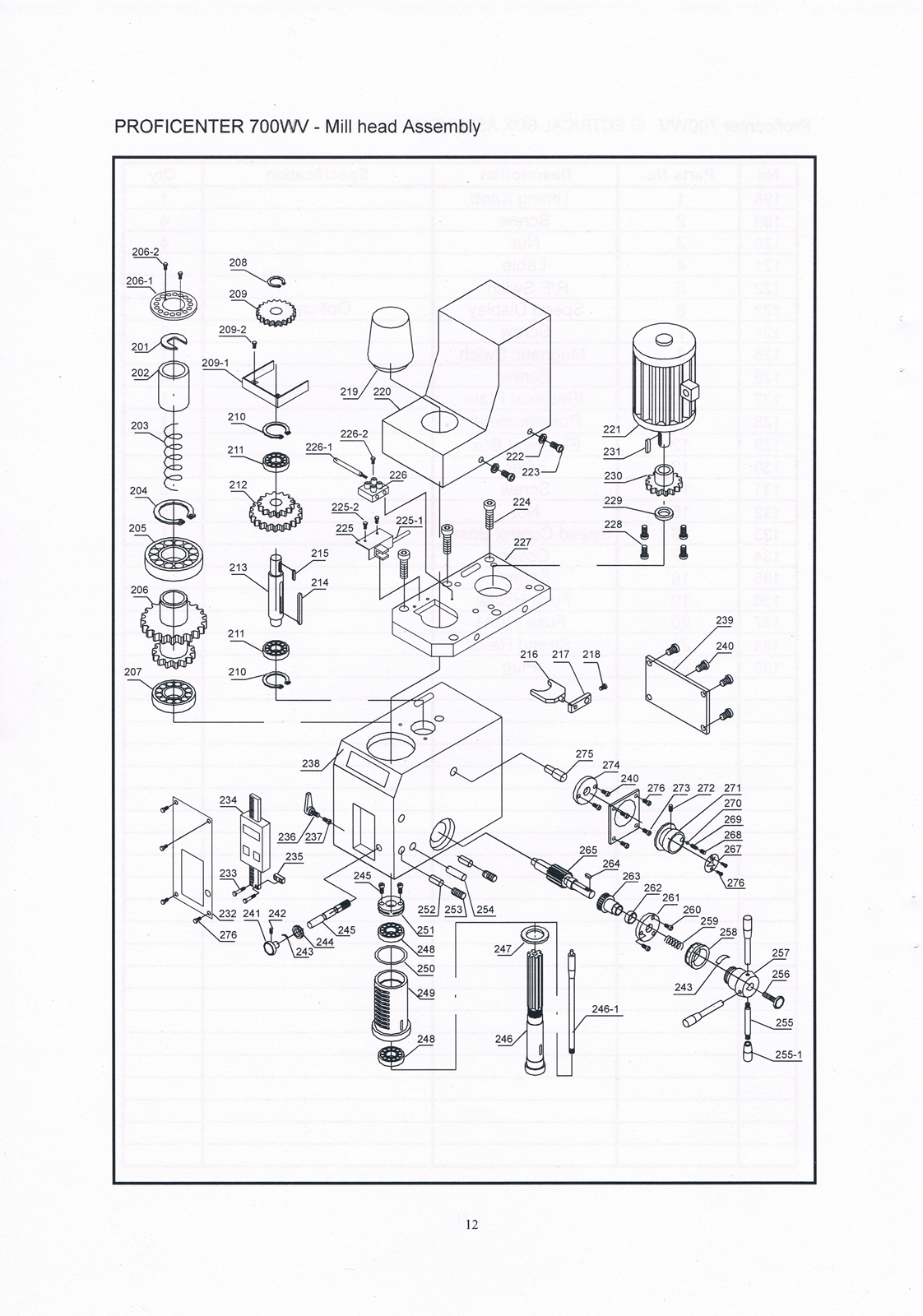

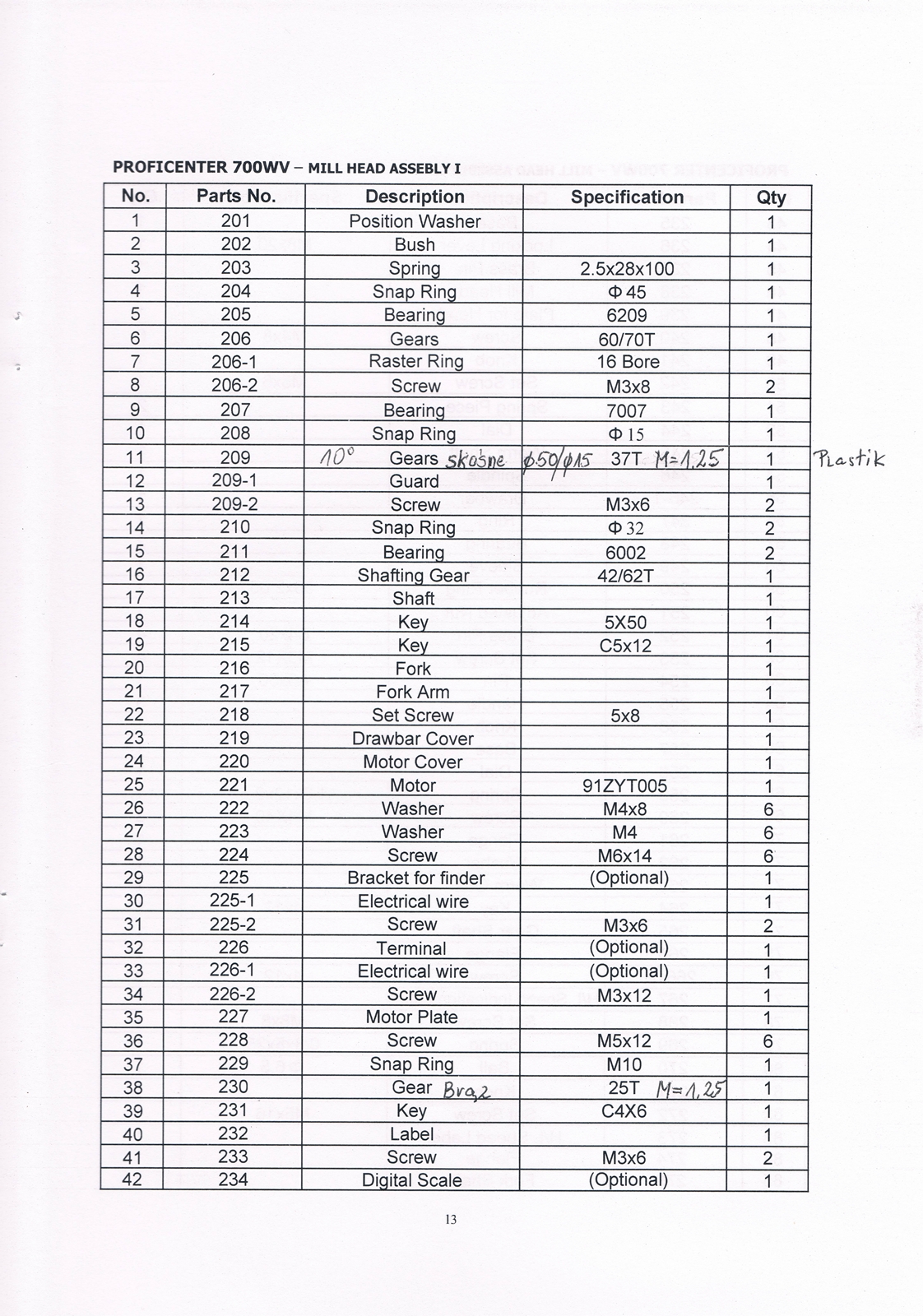

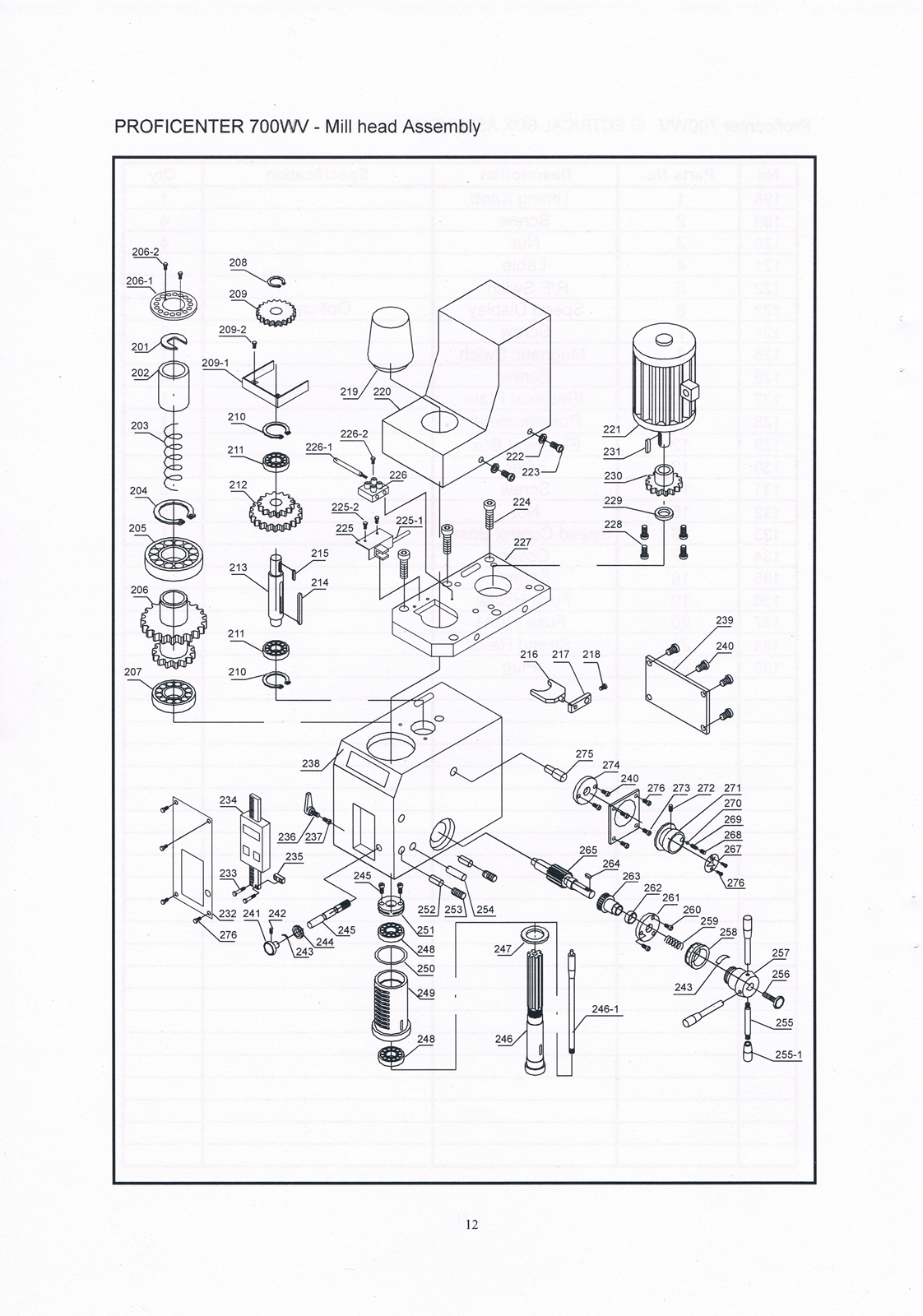

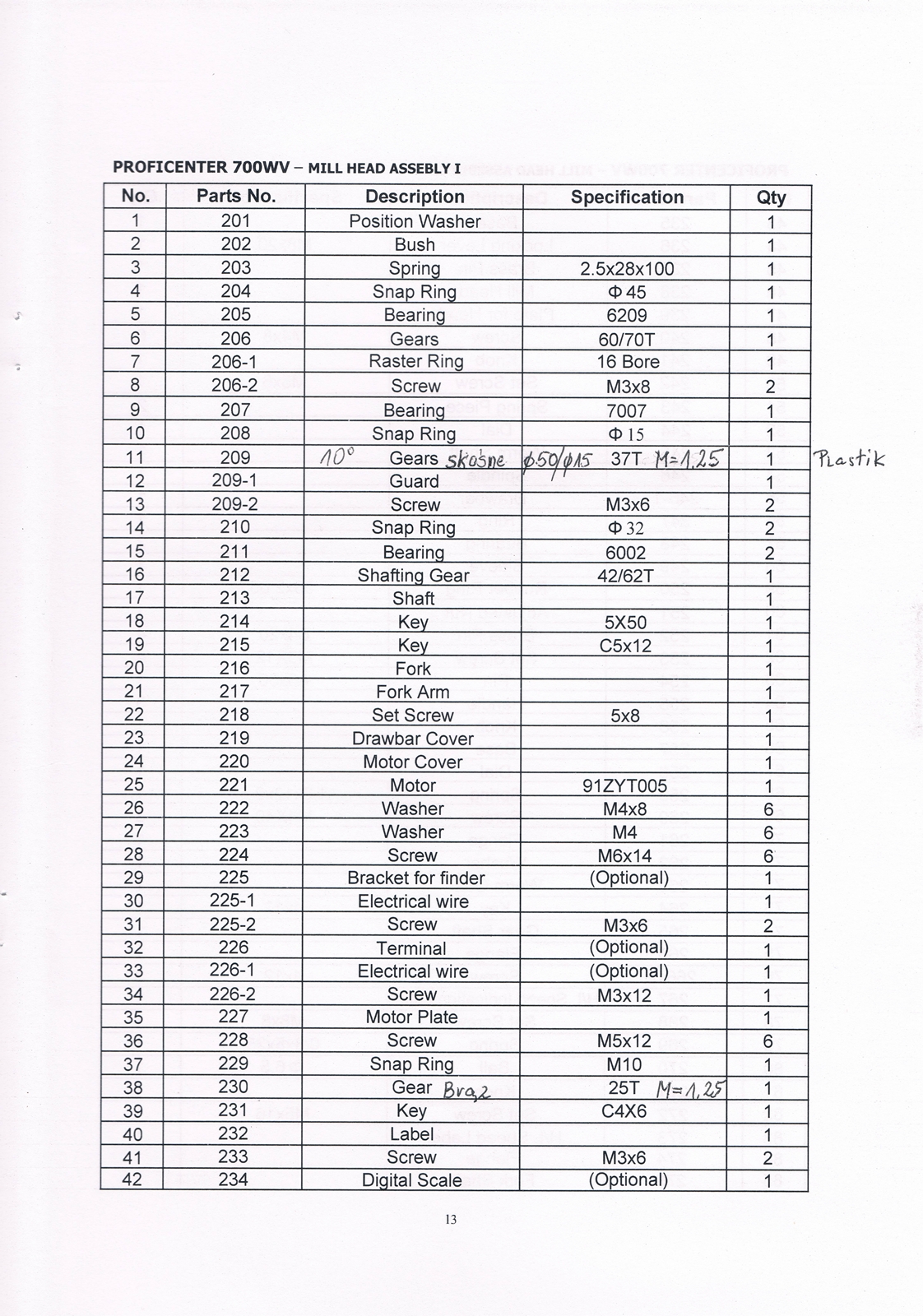

Ale nie bardzo rozumiem dlaczego za skoki narzędzia miałby odpowiadać klin 17 na jaskółce masztu, kiedy podczas frezowania wrzeciennik na maszcie za pomocą zacisków 14, 15 (dociskających właśnie klin) specjalnie się blokuje by nie wpadał w drgania (jednocześnie dokładnie ustawiał się w pionie), a wysuw narzędzia realizuje się tylko przesuwem wrzeciona (tym właśnie dokładnym mechanizmem)? Blokujesz do frezowania, również samo wrzeciono dźwignią 236,237 na wrzecienniku po ustawieniu wysuwu?

Ale nie bardzo rozumiem dlaczego za skoki narzędzia miałby odpowiadać klin 17 na jaskółce masztu, kiedy podczas frezowania wrzeciennik na maszcie za pomocą zacisków 14, 15 (dociskających właśnie klin) specjalnie się blokuje by nie wpadał w drgania (jednocześnie dokładnie ustawiał się w pionie), a wysuw narzędzia realizuje się tylko przesuwem wrzeciona (tym właśnie dokładnym mechanizmem)? Blokujesz do frezowania, również samo wrzeciono dźwignią 236,237 na wrzecienniku po ustawieniu wysuwu?

- 27 lip 2013, 08:56

- Forum: Obróbka metali

- Temat: Trasowanie - podstawy

- Odpowiedzi: 15

- Odsłony: 8081

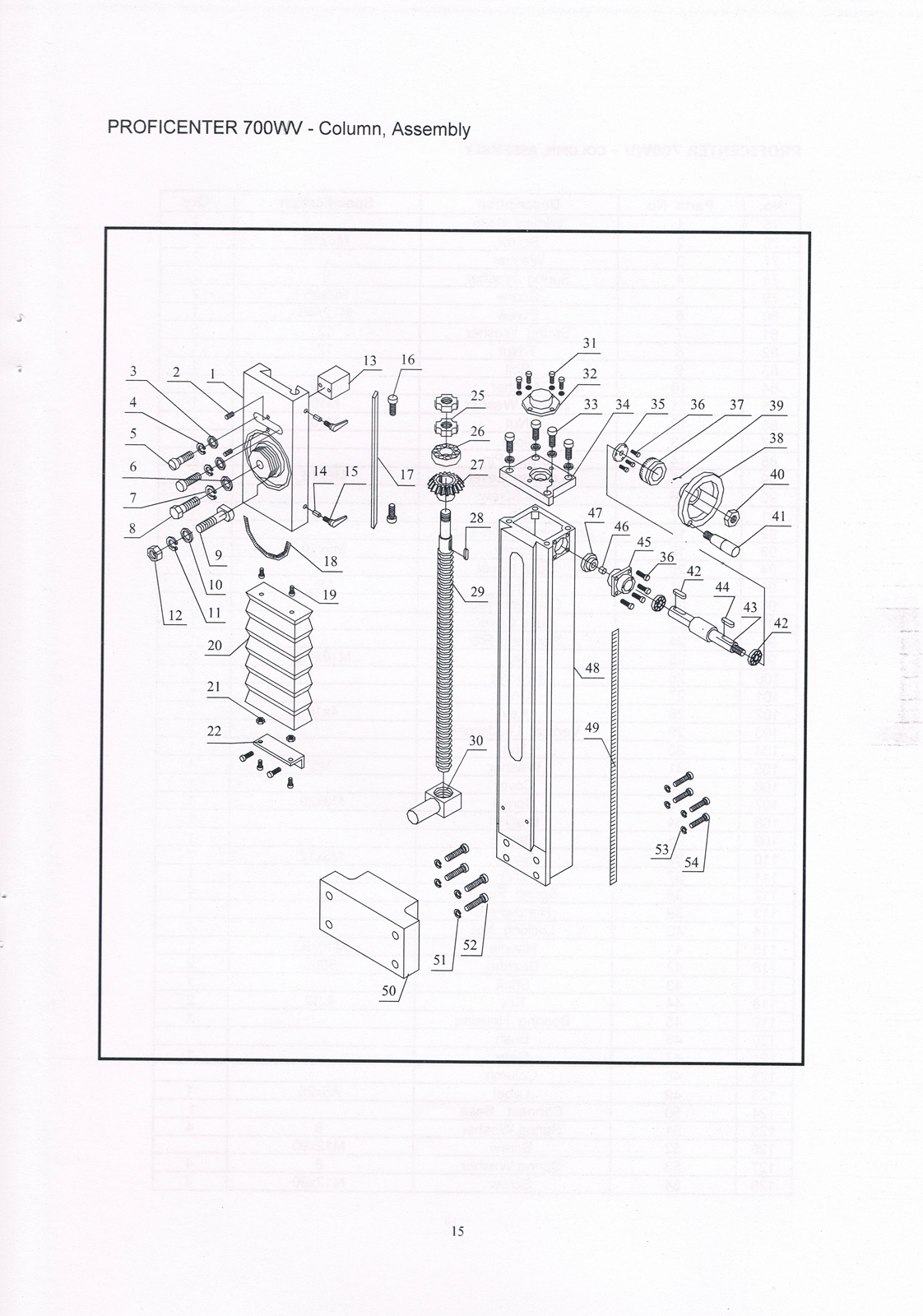

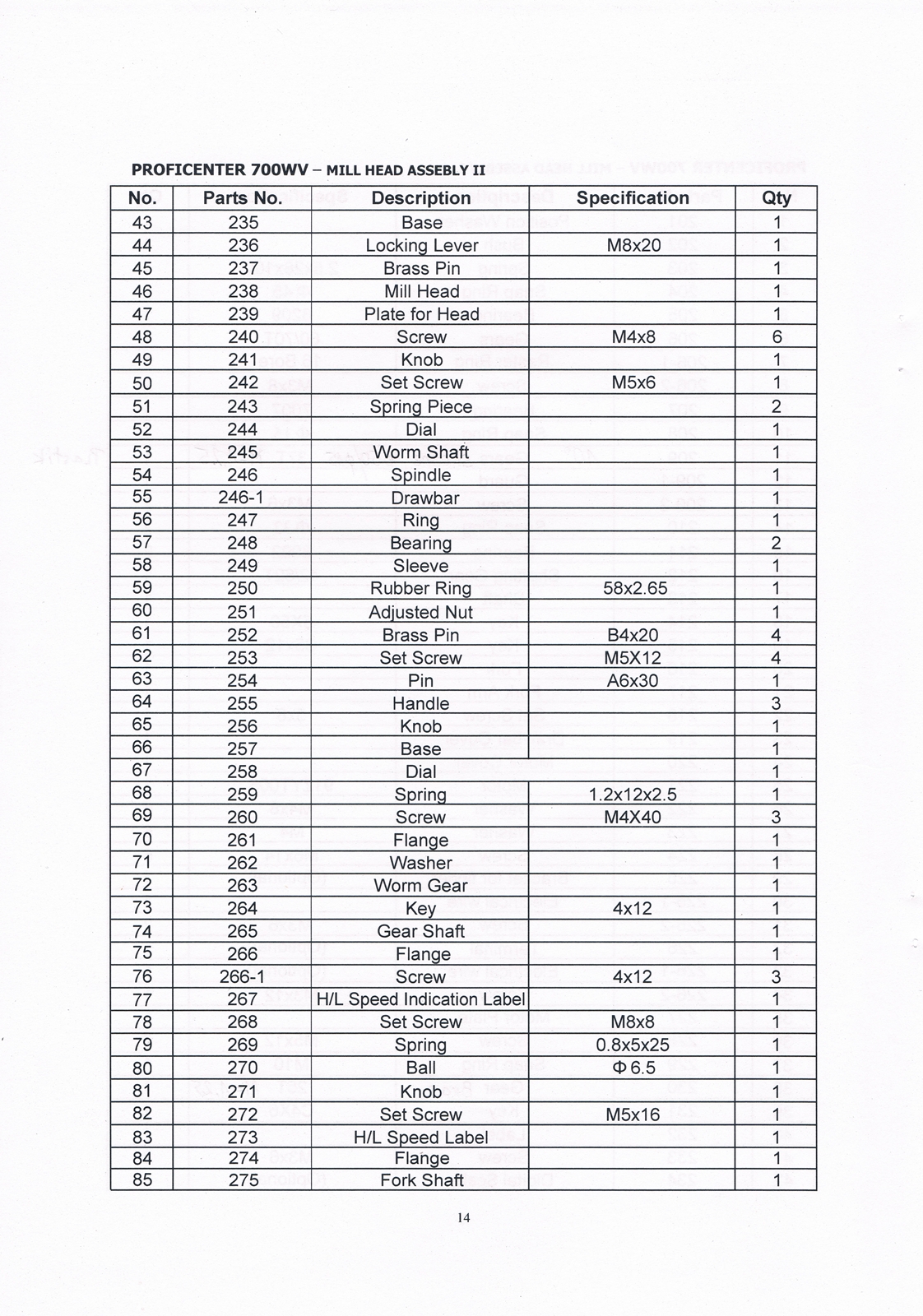

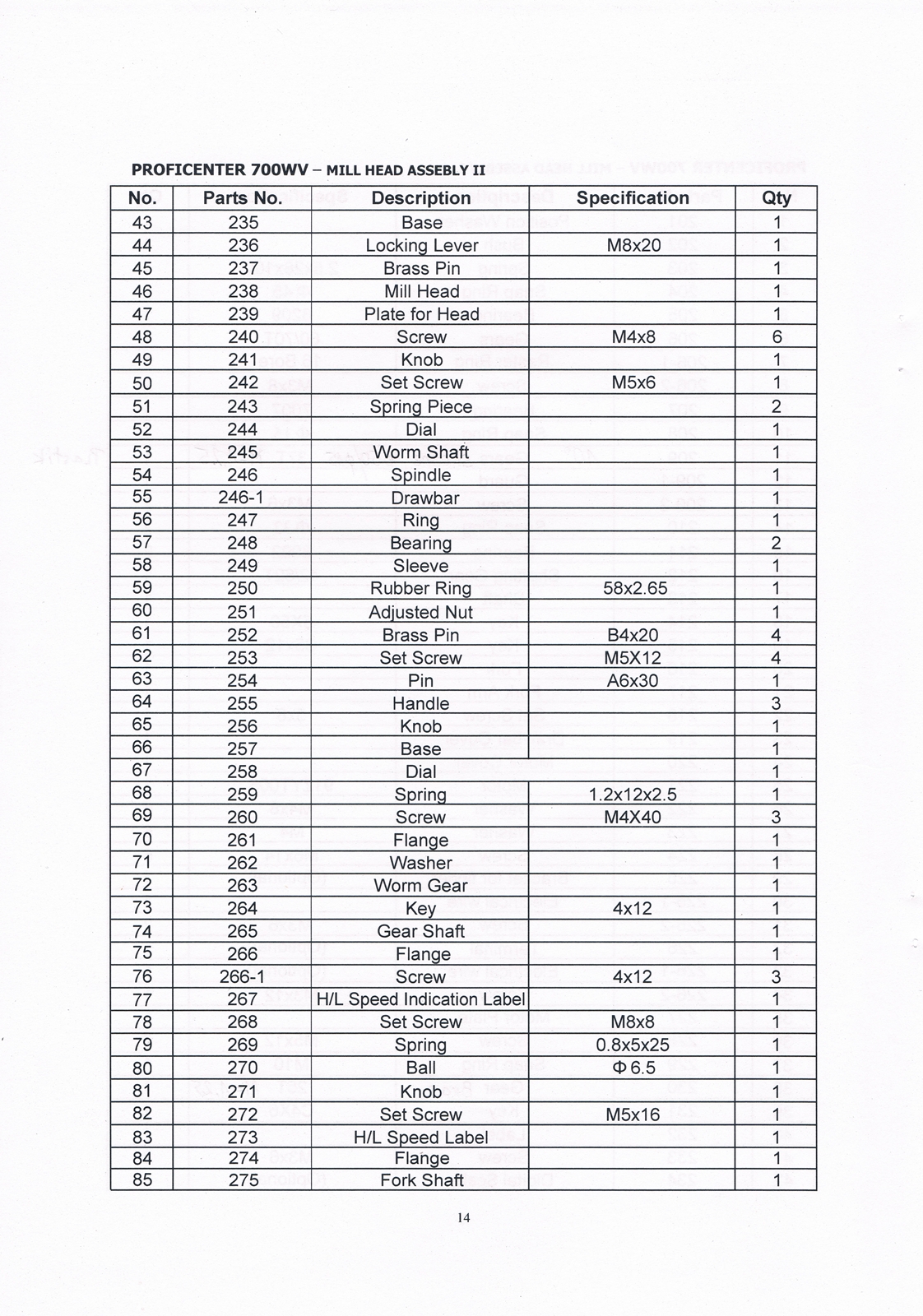

Jeśli ten mechanizm po załączeniu (dociśnięciu) działa jak to opisałeś, to musi być jakieś mechaniczne uszkodzenie, ścięty klin 264, kołek, wyrobiony pierscień oporowy 262, czy coś w tym stylu, bo nic innego tam nie ma, a te mechanizmy przy różnych maszynach są bardzo podobne

W mojej wygląda to tak jak na tym schemacie

W mojej wygląda to tak jak na tym schemacie

- 25 lip 2013, 23:53

- Forum: Obróbka metali

- Temat: Trasowanie - podstawy

- Odpowiedzi: 15

- Odsłony: 8081

Można diatestem na nodze, jeśli jest już otwór lub czop, powoli obracając (np recznie i obserwując skalę

[youtube][/youtube]

podobnie mogę też czujnikiem 3D, tu wystarczy (bez obrotów) ustawić czujnik w najwyższym punkcie otworu na styk, wyzerować skalę stołu, i po przekątnej przesunąć stół do przeciwległego dotknięcia, licząc przesuw na skali. Potem wystarczy podzielić wynik przesuwu na pół i o tyle przesunąć stół, i mamy środek. Trochę to skomplikowane, ale można.

ale chyba najporęczniej jest za pomocą centrownika, którego zegar jest przy pomiarze nieruchomy, a obraca się tylko dźwigienka. kręcąc osią x i y stołu ustawiamy na nieruchomą wskazówkę i mamy środek.

Można jeszcze metodą na współrzędne od krawędzi materiału (ustawianej "na baletnicę"), zwłaszcza jeśli nie mamy otworu czy czopu, ale łatwo tu o pomyłkę przy liczeniu przesuwu (no i dokładności śruby).

poza tym mając napunktowany lub wytrasowany środek przyszłego otworu, można posłużyć się wahliwą igłą mocowana we wrzecionie której końcówkę po wycentrowaniu (nie zatacza kółek) naprowadzamy na napunktowane czy wytrasowane miejsce

[youtube][/youtube]

można igłą też ustawiać bazę na krawędzi materiału (minus pół średnicy kulki jeśli jej używamy, oczywiście)

[youtube][/youtube]

no i ostatni sposób:

wiercimy otwór mniej więcej w docelowym punkcie, a następnie wytaczamy go na równą ale mniejszą od docelowej średnicę, i nie przestawiają współrzędnych stołu mierzymy suwmiarką odległości otworu od krawędzi materiału. Uwzględniając zmierzone odległości i średnicę roztoczonego otworu, ustalamy współrzędne osi otworu i ewentualnie wg nich korygujemy ustawienie stołu. Następnie wytaczamy otwór finalny, w międzyczasie mierząc jeszcze raz koordynaty.

Po jego dokręceniu zazębia się pokrętło dokładnego przesuwu wrzeciona (ślimak) na froncie wrzeciennika.

Aby znowu mieć szybki posuw wrzeciona do wiercenia, trzeba pokrętło z powrotem poluzować, rozłączając pokrętło dokładnego posuwu.

[youtube][/youtube]

podobnie mogę też czujnikiem 3D, tu wystarczy (bez obrotów) ustawić czujnik w najwyższym punkcie otworu na styk, wyzerować skalę stołu, i po przekątnej przesunąć stół do przeciwległego dotknięcia, licząc przesuw na skali. Potem wystarczy podzielić wynik przesuwu na pół i o tyle przesunąć stół, i mamy środek. Trochę to skomplikowane, ale można.

ale chyba najporęczniej jest za pomocą centrownika, którego zegar jest przy pomiarze nieruchomy, a obraca się tylko dźwigienka. kręcąc osią x i y stołu ustawiamy na nieruchomą wskazówkę i mamy środek.

Można jeszcze metodą na współrzędne od krawędzi materiału (ustawianej "na baletnicę"), zwłaszcza jeśli nie mamy otworu czy czopu, ale łatwo tu o pomyłkę przy liczeniu przesuwu (no i dokładności śruby).

poza tym mając napunktowany lub wytrasowany środek przyszłego otworu, można posłużyć się wahliwą igłą mocowana we wrzecionie której końcówkę po wycentrowaniu (nie zatacza kółek) naprowadzamy na napunktowane czy wytrasowane miejsce

[youtube][/youtube]

można igłą też ustawiać bazę na krawędzi materiału (minus pół średnicy kulki jeśli jej używamy, oczywiście)

[youtube][/youtube]

no i ostatni sposób:

wiercimy otwór mniej więcej w docelowym punkcie, a następnie wytaczamy go na równą ale mniejszą od docelowej średnicę, i nie przestawiają współrzędnych stołu mierzymy suwmiarką odległości otworu od krawędzi materiału. Uwzględniając zmierzone odległości i średnicę roztoczonego otworu, ustalamy współrzędne osi otworu i ewentualnie wg nich korygujemy ustawienie stołu. Następnie wytaczamy otwór finalny, w międzyczasie mierząc jeszcze raz koordynaty.

A dokręciłeś pokrętło dociskające ślimacznicę przy tym bocznym trzydźwigniowym pokrętle do wiercenia? (na zdjęciu obok lampki)pokrętło do dokładnego posuwu ma taki luz, że nie ma opcji żeby zjechać w dół nawet z dokładnością do 1mm

Po jego dokręceniu zazębia się pokrętło dokładnego przesuwu wrzeciona (ślimak) na froncie wrzeciennika.

Aby znowu mieć szybki posuw wrzeciona do wiercenia, trzeba pokrętło z powrotem poluzować, rozłączając pokrętło dokładnego posuwu.

- 24 lip 2013, 15:31

- Forum: Obróbka metali

- Temat: Trasowanie - podstawy

- Odpowiedzi: 15

- Odsłony: 8081

Nie, do skrobania (pasowania) jest niewysychający tak szybko.ahabich pisze:Czy tusz używany do skrobania to ten sam tusz którego używa się do trasowania?

Do trasowania szybko schnie tworząc powłoczkę po której można trasować, nie może pod działaniem rysika się łuszczyć, bo linie będą nieczytelne.

Ja używam tego http://allegro.pl/listing/listing.php?s ... lla-search

nanoszę pędzelkiem.

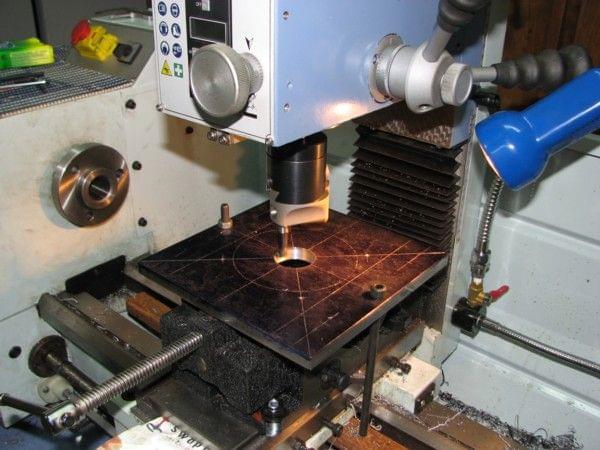

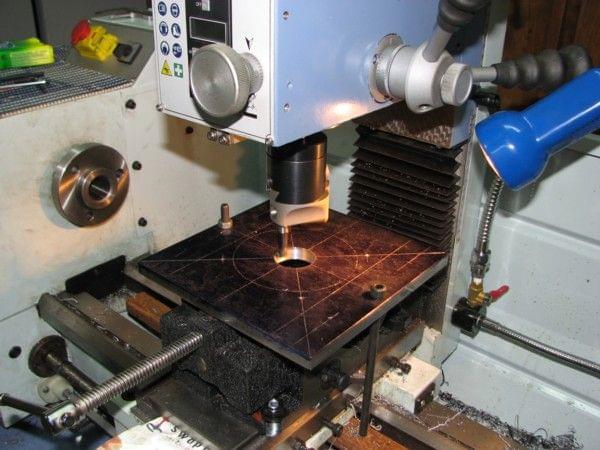

Ta płyta była pokryta tuszem i trasowana, jak widać dobrze kontrastuje

a co do technologii trasowania, to zwłaszcza jeśli nanoszone punkty rysunku są symetryczne, należałoby zacząć od zaznaczenia osi (lub punktu) symetrii jako bazy, i od nich rozwijać dalsze nanoszenie (jak widać na tej płycie).

Oczywiście by się nie pogubić w bardziej skomplikowanym detalu, to trzeba mieć przedtem przygotowany choćby odręczny rysunek (plan) z naniesionymi wymiarami.

To nie takie trudne, podobnie jak w geometrii czy rysunku technicznym.

co nieco o podstawach podstaw znajdziesz tu http://www.czek.eu/zajecia%20praktyczne/dzial%20I.htm