Bartuss1 mylisz się kolego co do znaku chropowatości i opisu sposobu obróbki.Ten znak z opisem i parametrem Ra jest jak najbardziej prawidłowy.

Co do Rysunków schodzących na obróbkę a zwłaszcza jakieś zlecenia zew. to mam wrażenie że odkąd zamieniono deski kreślarskie na programy CAD to różne cuda przychodzą.

Jakiś rok temu było zapytanie co do wykonania sporych gabarytów pierścieni fi coś około 2500mm o dość skomplikowanych kształtach i wymiarach. Teraz uwaga: wymiary były do trzeciego miejsca po przecinku

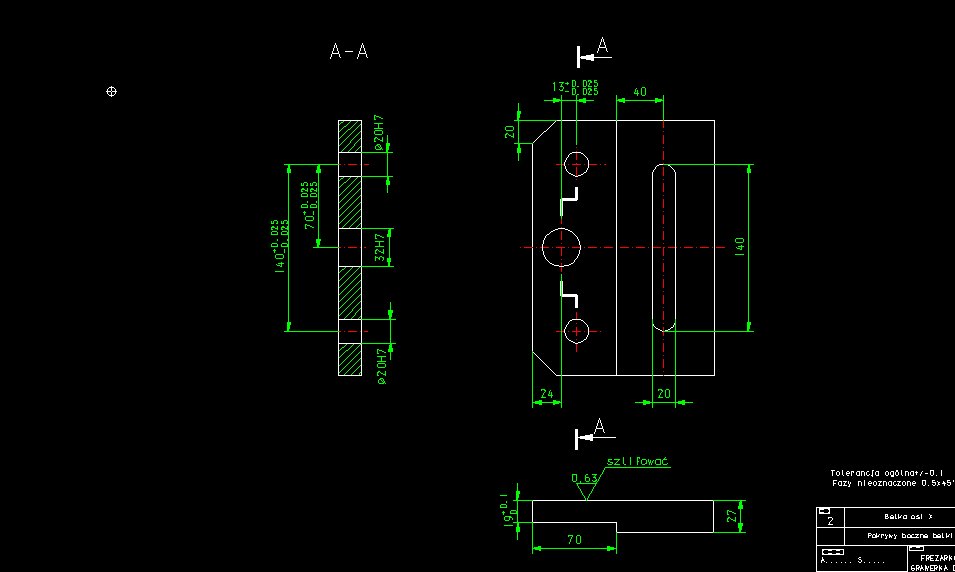

Wymiarów wszystkich niema ponieważ element był wypalony i był to rysunek tylko dla wytaczarki. Naddatki na późniejszą obróbkę nie wymagały tego. Wymiary są podane tylko te , które były dla mnie ważne i od odpowiednich baz. No jeszcze brakuje znaczka fi przy jednym z otworów

Dziabi3 No fakt nie napisałem tego za ładnie. Zamieściłbym złożeniówkę łożyskowania, ale strach

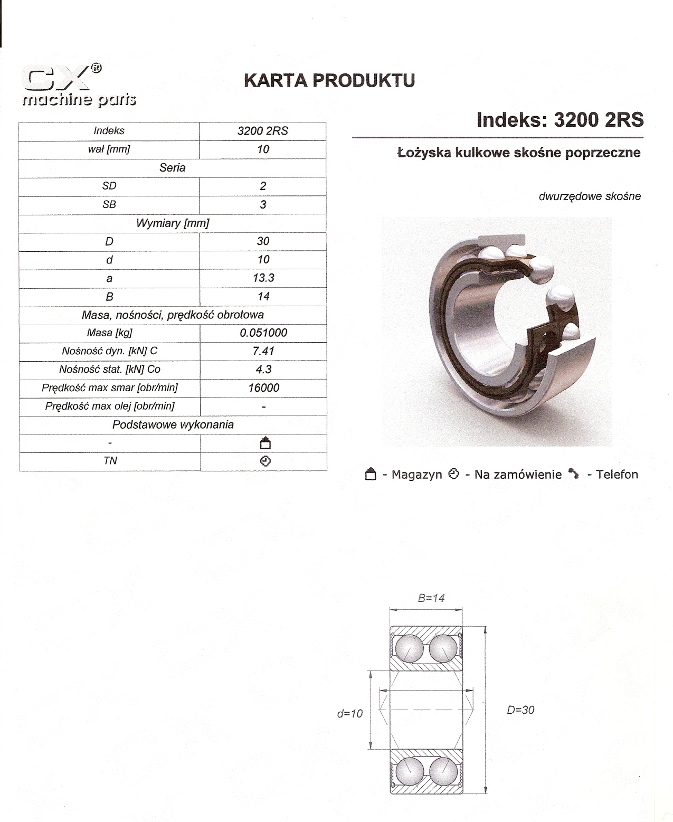

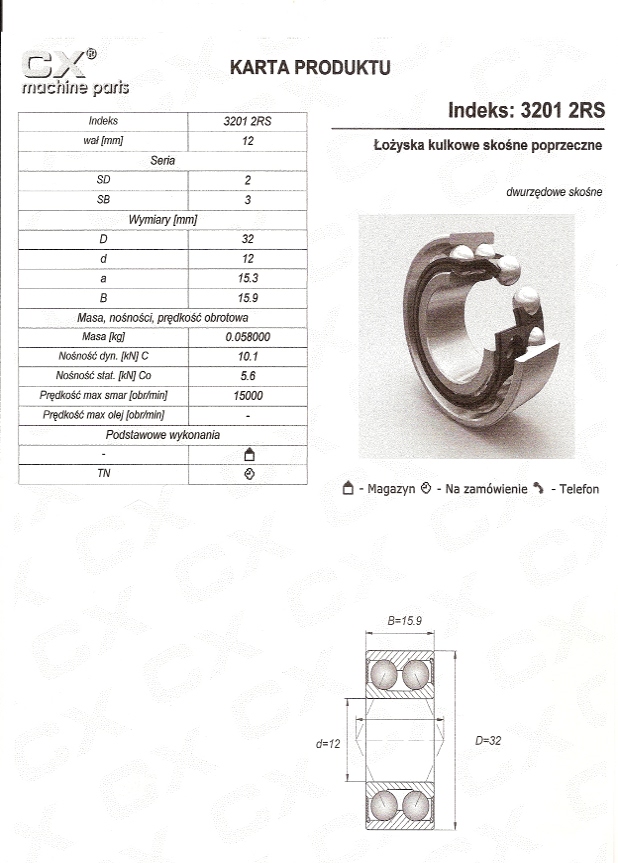

Moja śruba to Tr18x4 więc spokojnie można było stoczyć na fi 12mm stąd łożysko 3201RS. Z pewnych powodów łożysko nie opiera sie o gwint tylko jest tulejka pośrednia (jest dodatkowy uszczelniacz który tego wymagał) na niej opiera się łożysko a raczej jego wew. szalka . Po nim kolejna tulejka po nie podkładka (tutaj mogę sie mylić co do oznaczeń) podkładka MB2 i nakrętka KM02 nakręcona na gwint wykonany na śrubie, chyba M12x1. Tak więc unieruchomiona jest szalka wew.

Teraz szalka zew łożyska. Szerokość mojego łożyska to 15,9mm więc robiąc obudowę do niego toczymy otwór w obudowie na szerokości np. 17,9mm tolerujemy go powiedzmy do +0,05 .Teraz pierścień dociskowy , lub od razu podstawa silnika z wytoczonym zamkiem o wysokości większej niż różnica wymiarów z uwzględnieniem tolerancji +około 0,3 do 0,5mm dla pewnego docisku. Wszystko skręcamy i po sprawie. Karty katalogowe jakie zamieściłem są z firmy CX co do łożysk tej marki mam swoje zdanie, ale katalogi to niech się SKF uczy bo co się ich oprosiłem to mi przysłali książeczkę o obsłudze łożysk

Resland niema sprawy jeśli tylko rzeczywiście pomogłem

Jeśli już masz wałki to oczywiście rób po swojemu, ale otwory w bokach belki X rób na końcu. Dojedziesz na jej koniec na ile pozwolą prowadnice i wtedy zaznaczysz otwory wg osi śruby.

Życzę cierpliwości i jeszcze raz cierpliwości

Pozdrawiam