My nic do niczego nie zaliczamy.

Klasyfikacja jest deklarowane przez producenta źródła.

A że w tym źródle są tak na prawdę różne lasery to cały laser jako tako ma kilka klas.

Są tam: lasery pompujące, laser pilota i rezonator mocy.

Zasada jest taka, że ochrona musi być skuteczna dla każdej z tych klas.

W Europie lasery do obróbki materiałów muszą być całkowicie zabudowane dla ochrony przed promieniowaniem laserowym.

Znaleziono 23 wyniki

Wróć do „Zobacz laser fiber firmy Kimla”

- 29 sty 2013, 09:00

- Forum: Wycinarka Laserowa / Grawerka Laserowa / Lasery

- Temat: Zobacz laser fiber firmy Kimla

- Odpowiedzi: 56

- Odsłony: 21620

- 29 sty 2013, 01:08

- Forum: Wycinarka Laserowa / Grawerka Laserowa / Lasery

- Temat: Zobacz laser fiber firmy Kimla

- Odpowiedzi: 56

- Odsłony: 21620

- 18 sty 2013, 14:37

- Forum: Wycinarka Laserowa / Grawerka Laserowa / Lasery

- Temat: Zobacz laser fiber firmy Kimla

- Odpowiedzi: 56

- Odsłony: 21620

Lasery IPG są produkowane od wielu lat i nigdy nie było takich problemów.

Układ chłodzenia tych laserów jest niezwykle solidny, jak to pierwszy raz zobaczyłem to aż byłem zaskoczony. Przekroje rur obiegu chłodzenia są takie same jak w Trumpfie 4kW który ma do wytracenia 80kW mocy zamiast 10kW w IPG.

Układ chłodzenia tych laserów jest niezwykle solidny, jak to pierwszy raz zobaczyłem to aż byłem zaskoczony. Przekroje rur obiegu chłodzenia są takie same jak w Trumpfie 4kW który ma do wytracenia 80kW mocy zamiast 10kW w IPG.

- 17 sty 2013, 23:08

- Forum: Wycinarka Laserowa / Grawerka Laserowa / Lasery

- Temat: Zobacz laser fiber firmy Kimla

- Odpowiedzi: 56

- Odsłony: 21620

Oczywiście wielkość detali można dokładnie skalibrować i nie ma problemu aby te detale zrobić w dokładności 0.1mm bez większego problemu.

My mamy ustawione tabele do takich blach w małym minusie celowo ponieważ projekty elementów spawanych z blach robione są zerową tolerancją, więc tak wyciętych detali byśmy nie złożyli, zawsze musi być trochę luzu.

Oczywiście jeśli w projekcie na rysunku napiszemy tolerancję +0 -0.5 to to człowiek to zrozumie ale maszyna będzie starała się wyciąć po konturze z rysunku i wyjdzie nam np +0.1 -0.1 co będzie wartością niepoprawną.

Wartość korekty szczeliny cięcia można zapisywać w szablonach parametrów obróbek tak aby nikt nie musiał pamiętać ile wpisać korekcji tylko po prostu wybrać rodzaj i grubość blachy. Jest również możliwość wpisywania chwilowych wartości korekcyjnych dla danego projektu nie psując tablic.

Przegrzewanie się laserów fiber jest mitem opowiadanym przez producentów laserów CO2.

Lasery fiber o mocach do 20kW pracują na liniach technologicznych z włączoną wiązką bez przerwy przez wiele miesięcy z pełna mocą.

Czy ktoś uważa, że fizycy, którzy zaprojektowali tak potężne lasery dopuścili by do tego aby się im te lasery przegrzewały?

Dlaczego niby miały by się przegrzewać, czy ktokolwiek podał jakiś argument?

Jeśli tak gdzieś było to może była za mała chłodziarka, może za mały przepływ wody?

W przypadku laserów IPG to raczej niemożliwe ponieważ są one naszpikowane czujnikami.

W źródłach IPG są następujące zabezpieczenia:

Za niska temperatura modułów

Za wysoka temperatura modułów

Za wysoka temperatura łącznika wiązek

Za wysoka wilgotność

Woda w obudowie

Za mały przepływ chłodzenia modułów

Za mały przepływ chłodzenia złącza QBH

Za niskie napięcie zasilania

Za wysokie napięcia zasilania

Jest jeszcze wiele innych zabezpieczeń ale nie będę przynudzał

Poprawnie zainstalowany laser światłowodowy IPG nigdy nam się nie przegrzał.

Niezależnie od długości pracy.

Śmiem twierdzić, że lasery CO2 dużo łatwiej przegrzać ponieważ jest tam nieporównywalnie więcej obwodów chłodzenia których zapchanie może doprowadzić do uszkodzenia.

Chciałbym podkreślić, że pojęcie "przegrzewania się lasera" jest bardzo często nadinterpretowane lub wręcz mylnie interpretowane.

Nie dotyczy to w ogóle maszyn i ich podzespołów tylko ciętego materiału.

Generalna jest tak, że im materiał jest cieplejszy tym się gorzej tnie.

Dotyczy to przede wszystkim cięcia w tlenie oraz procesu przebijania materiału.

Właśnie dlatego często przy wycinaniu grubych blach nie wycina się detali po kolei jeden obok drugiego tylko pozornie bezsensownie maszyna wycina detale w przypadkowych miejscach arkusza. Jest to celowe sortowanie minimalizujące efekt lokalnego nagrzewania się blachy.

Problemu praktycznie nie ma przy blachach do 6mm, przy 10mm zaczyna być widoczny, a przy 15-20mm jest istotny. Dotyczy to oczywiście wyłącznie drobnych detali o ściankach porównywalnych do grubości ciętego materiału.

Problem jest tym większy im jest mniejsza moc lasera ponieważ przy większej mocy możemy ciąć z większa prędkością i paradoksalnie wprowadzać mniej ciepła do ciętego materiału.

My mamy ustawione tabele do takich blach w małym minusie celowo ponieważ projekty elementów spawanych z blach robione są zerową tolerancją, więc tak wyciętych detali byśmy nie złożyli, zawsze musi być trochę luzu.

Oczywiście jeśli w projekcie na rysunku napiszemy tolerancję +0 -0.5 to to człowiek to zrozumie ale maszyna będzie starała się wyciąć po konturze z rysunku i wyjdzie nam np +0.1 -0.1 co będzie wartością niepoprawną.

Wartość korekty szczeliny cięcia można zapisywać w szablonach parametrów obróbek tak aby nikt nie musiał pamiętać ile wpisać korekcji tylko po prostu wybrać rodzaj i grubość blachy. Jest również możliwość wpisywania chwilowych wartości korekcyjnych dla danego projektu nie psując tablic.

Przegrzewanie się laserów fiber jest mitem opowiadanym przez producentów laserów CO2.

Lasery fiber o mocach do 20kW pracują na liniach technologicznych z włączoną wiązką bez przerwy przez wiele miesięcy z pełna mocą.

Czy ktoś uważa, że fizycy, którzy zaprojektowali tak potężne lasery dopuścili by do tego aby się im te lasery przegrzewały?

Dlaczego niby miały by się przegrzewać, czy ktokolwiek podał jakiś argument?

Jeśli tak gdzieś było to może była za mała chłodziarka, może za mały przepływ wody?

W przypadku laserów IPG to raczej niemożliwe ponieważ są one naszpikowane czujnikami.

W źródłach IPG są następujące zabezpieczenia:

Za niska temperatura modułów

Za wysoka temperatura modułów

Za wysoka temperatura łącznika wiązek

Za wysoka wilgotność

Woda w obudowie

Za mały przepływ chłodzenia modułów

Za mały przepływ chłodzenia złącza QBH

Za niskie napięcie zasilania

Za wysokie napięcia zasilania

Jest jeszcze wiele innych zabezpieczeń ale nie będę przynudzał

Poprawnie zainstalowany laser światłowodowy IPG nigdy nam się nie przegrzał.

Niezależnie od długości pracy.

Śmiem twierdzić, że lasery CO2 dużo łatwiej przegrzać ponieważ jest tam nieporównywalnie więcej obwodów chłodzenia których zapchanie może doprowadzić do uszkodzenia.

Chciałbym podkreślić, że pojęcie "przegrzewania się lasera" jest bardzo często nadinterpretowane lub wręcz mylnie interpretowane.

Nie dotyczy to w ogóle maszyn i ich podzespołów tylko ciętego materiału.

Generalna jest tak, że im materiał jest cieplejszy tym się gorzej tnie.

Dotyczy to przede wszystkim cięcia w tlenie oraz procesu przebijania materiału.

Właśnie dlatego często przy wycinaniu grubych blach nie wycina się detali po kolei jeden obok drugiego tylko pozornie bezsensownie maszyna wycina detale w przypadkowych miejscach arkusza. Jest to celowe sortowanie minimalizujące efekt lokalnego nagrzewania się blachy.

Problemu praktycznie nie ma przy blachach do 6mm, przy 10mm zaczyna być widoczny, a przy 15-20mm jest istotny. Dotyczy to oczywiście wyłącznie drobnych detali o ściankach porównywalnych do grubości ciętego materiału.

Problem jest tym większy im jest mniejsza moc lasera ponieważ przy większej mocy możemy ciąć z większa prędkością i paradoksalnie wprowadzać mniej ciepła do ciętego materiału.

- 16 sty 2013, 23:54

- Forum: Wycinarka Laserowa / Grawerka Laserowa / Lasery

- Temat: Zobacz laser fiber firmy Kimla

- Odpowiedzi: 56

- Odsłony: 21620

Generalnie ten problem dotyczy wszystkich laserów, nie tylko laserów fiber.

Każdy klient pyta jaką maksymalnie grubość przetnie dany laser, więc producenci odpowiadają ile przetnie. Jednak rzadko przy okazji takiego pytania klient zapyta również o to z jaka jakością przetnie tą daną maksymlalną grubość.

Zarówno lasery CO2 jak i fiber zachowują się podobnie jeśli chodzi o stosunek mocy do grubości cięcia powyżej 6mm.

Maksymalne grubości cięcia laserów fiber i CO2 to:

500W 3mm

1kW 6mm

2kW 15mm

3kW 20mm

4kW 25mm

Należy jednak podkreślić że kiepska jakość stali wpływa na obniżenie tych wartości o ok 20-25%.

Oczywiście w warunkach laboratoryjnych i dość krytycznie dobranych parametrach uzyskuje się nieco wyższe wartości

500W 4mm

1kW 8mm

2kW 18mm

3kW 25mm

4kW 30mm

Proszę zwrócić uwagę, że o ile wraz ze wzrostem mocy prędkość cięcia danego materiału rośnie niemal liniowo, to już z grubością nie jest tak różowo.

Do ok 15mm grubość rośnie w miarę liniowo ale powyżej trzeba już znacząco zwiększać moc aby zyskać kolejne milimetry.

Należy jeszcze wziąć pod uwagę problemy z przegrzewaniem się drobnych konturów przy cięciu grubych detali.

Właśnie z tego powodu front walki pomiędzy laserem i waterjetem ukształtował się w okolicach 12-15mm grubości stali czarnej i 8mm stali nierdzewnej.

Dochodzi do tego jeszcze aspekt ekonomiczny. Za różnicę w cenie pomiędzy laserem 2kW i 4kW można kupić waterjeta który nie tylko bezproblemowo wytnie detale o grubościach o których w przypadku lasera można tylko pomarzyć (do 200mm), ale pozwoli ciąć materiały których laser w ogóle nie potnie niezależnie o grubości.

Reasumując moim zdaniem lepiej kupić laser 2kW i waterjeta niż za sumę cen tych maszyn kupować laser 4kW.

Każdy klient pyta jaką maksymalnie grubość przetnie dany laser, więc producenci odpowiadają ile przetnie. Jednak rzadko przy okazji takiego pytania klient zapyta również o to z jaka jakością przetnie tą daną maksymlalną grubość.

Zarówno lasery CO2 jak i fiber zachowują się podobnie jeśli chodzi o stosunek mocy do grubości cięcia powyżej 6mm.

Maksymalne grubości cięcia laserów fiber i CO2 to:

500W 3mm

1kW 6mm

2kW 15mm

3kW 20mm

4kW 25mm

Należy jednak podkreślić że kiepska jakość stali wpływa na obniżenie tych wartości o ok 20-25%.

Oczywiście w warunkach laboratoryjnych i dość krytycznie dobranych parametrach uzyskuje się nieco wyższe wartości

500W 4mm

1kW 8mm

2kW 18mm

3kW 25mm

4kW 30mm

Proszę zwrócić uwagę, że o ile wraz ze wzrostem mocy prędkość cięcia danego materiału rośnie niemal liniowo, to już z grubością nie jest tak różowo.

Do ok 15mm grubość rośnie w miarę liniowo ale powyżej trzeba już znacząco zwiększać moc aby zyskać kolejne milimetry.

Należy jeszcze wziąć pod uwagę problemy z przegrzewaniem się drobnych konturów przy cięciu grubych detali.

Właśnie z tego powodu front walki pomiędzy laserem i waterjetem ukształtował się w okolicach 12-15mm grubości stali czarnej i 8mm stali nierdzewnej.

Dochodzi do tego jeszcze aspekt ekonomiczny. Za różnicę w cenie pomiędzy laserem 2kW i 4kW można kupić waterjeta który nie tylko bezproblemowo wytnie detale o grubościach o których w przypadku lasera można tylko pomarzyć (do 200mm), ale pozwoli ciąć materiały których laser w ogóle nie potnie niezależnie o grubości.

Reasumując moim zdaniem lepiej kupić laser 2kW i waterjeta niż za sumę cen tych maszyn kupować laser 4kW.

- 25 lis 2012, 22:48

- Forum: Wycinarka Laserowa / Grawerka Laserowa / Lasery

- Temat: Zobacz laser fiber firmy Kimla

- Odpowiedzi: 56

- Odsłony: 21620

Rzeczywiście firma Kimla ma już w swojej ofercie lasery 4kW ale niestety nie istnieje jakaś jedna uniwersalna tabela którą można by porównywać z innymi tabelami ponieważ moc lasera to nie jedyny parametr jaki ma wpływ na prędkość cięcia konkretnego materiału.

Bardzo ważna jest geometria wiązki i to jak dobrze będzie ona dobrana do danego materiału i grubości. A ta geometria zależy od długości ogniskowej soczewki skupiającej, długości ogniskowej kolimatora oraz od średnicy światłowodu oraz tego czy jest on jedmomodowy czy wielomodowy. Długość ogniskowej soczewki skupiającej może być 100, 125, 150, 200, 250mm a kolimatora 30, 60, 75, 100mm, światłowód może mieć 20, 50, 100, 200 um.

Jak widać liczba kombinacji jest ogromna, a uzyskane średnice skupionego promienia mogą wahać się od 20 do 300um. Tylko dwukrotnie zmniejszenie średnicy skupionego promienia powoduje czterokrotny przyrost gęstości mocy i przynajmniej teoretyczne przyspieszenie cięcia.

Niestety nie można zmniejszać tej wiązki w nieskończoność ponieważ za mała jej średnica to też źle. Jeśli będzie za mała średnica wiązki to szczelina w ciętym materiale będzie tak wąska, że gaz nie będzie mógł wydmuchać stopionego metalu. Im materiał grubszy tym problem narasta i należy tą szczelinę powiększać poprzez powiększenie średnicy skupionego promienia.

Wynika z tego, że ze wzrostem grubości materiału prędkość spada niemalże w kwadracie grubości ponieważ ilość materiału do stopienia wzrasta nie tylko z powodu zwiększenia grubości materiału, ale również z powodu konieczności zwiększenia szerokości szczeliny.

Warto więc dobrać konfigurację optyki do takiego materiału którego będziemy ciąć najwięcej. Firma Kimla dzięki przeprowadzeniu drobiazgowych badań i testów w dziedzinie laserów fiber we współpracy z największymi producentami tego typu źródeł na świecie ma możliwość optymalnego dobrania parametrów optyki do potrzeb klienta.

Właśnie z tego powodu wielu klientów z zaskoczeniem ogląda nasze prezentacje, często twierdząc, że prędkości cięcia niektórych materiałów są nawet 2x wyższe niż na innych maszynach, które oglądali. Dzieje się tak dlatego, ponieważ większość producentów laserów fiber nie przywiązuje do tego uwagi twierdząc, że stosują uniwersalną konfigurację kolimator 100mm, fokus 200mm i fiber 100um. Niestety jak to mówi przysłowie "jak coś jest do wszystkiego, to jest do niczego".

Bardzo ważna jest geometria wiązki i to jak dobrze będzie ona dobrana do danego materiału i grubości. A ta geometria zależy od długości ogniskowej soczewki skupiającej, długości ogniskowej kolimatora oraz od średnicy światłowodu oraz tego czy jest on jedmomodowy czy wielomodowy. Długość ogniskowej soczewki skupiającej może być 100, 125, 150, 200, 250mm a kolimatora 30, 60, 75, 100mm, światłowód może mieć 20, 50, 100, 200 um.

Jak widać liczba kombinacji jest ogromna, a uzyskane średnice skupionego promienia mogą wahać się od 20 do 300um. Tylko dwukrotnie zmniejszenie średnicy skupionego promienia powoduje czterokrotny przyrost gęstości mocy i przynajmniej teoretyczne przyspieszenie cięcia.

Niestety nie można zmniejszać tej wiązki w nieskończoność ponieważ za mała jej średnica to też źle. Jeśli będzie za mała średnica wiązki to szczelina w ciętym materiale będzie tak wąska, że gaz nie będzie mógł wydmuchać stopionego metalu. Im materiał grubszy tym problem narasta i należy tą szczelinę powiększać poprzez powiększenie średnicy skupionego promienia.

Wynika z tego, że ze wzrostem grubości materiału prędkość spada niemalże w kwadracie grubości ponieważ ilość materiału do stopienia wzrasta nie tylko z powodu zwiększenia grubości materiału, ale również z powodu konieczności zwiększenia szerokości szczeliny.

Warto więc dobrać konfigurację optyki do takiego materiału którego będziemy ciąć najwięcej. Firma Kimla dzięki przeprowadzeniu drobiazgowych badań i testów w dziedzinie laserów fiber we współpracy z największymi producentami tego typu źródeł na świecie ma możliwość optymalnego dobrania parametrów optyki do potrzeb klienta.

Właśnie z tego powodu wielu klientów z zaskoczeniem ogląda nasze prezentacje, często twierdząc, że prędkości cięcia niektórych materiałów są nawet 2x wyższe niż na innych maszynach, które oglądali. Dzieje się tak dlatego, ponieważ większość producentów laserów fiber nie przywiązuje do tego uwagi twierdząc, że stosują uniwersalną konfigurację kolimator 100mm, fokus 200mm i fiber 100um. Niestety jak to mówi przysłowie "jak coś jest do wszystkiego, to jest do niczego".

- 25 lis 2012, 19:26

- Forum: Wycinarka Laserowa / Grawerka Laserowa / Lasery

- Temat: Zobacz laser fiber firmy Kimla

- Odpowiedzi: 56

- Odsłony: 21620

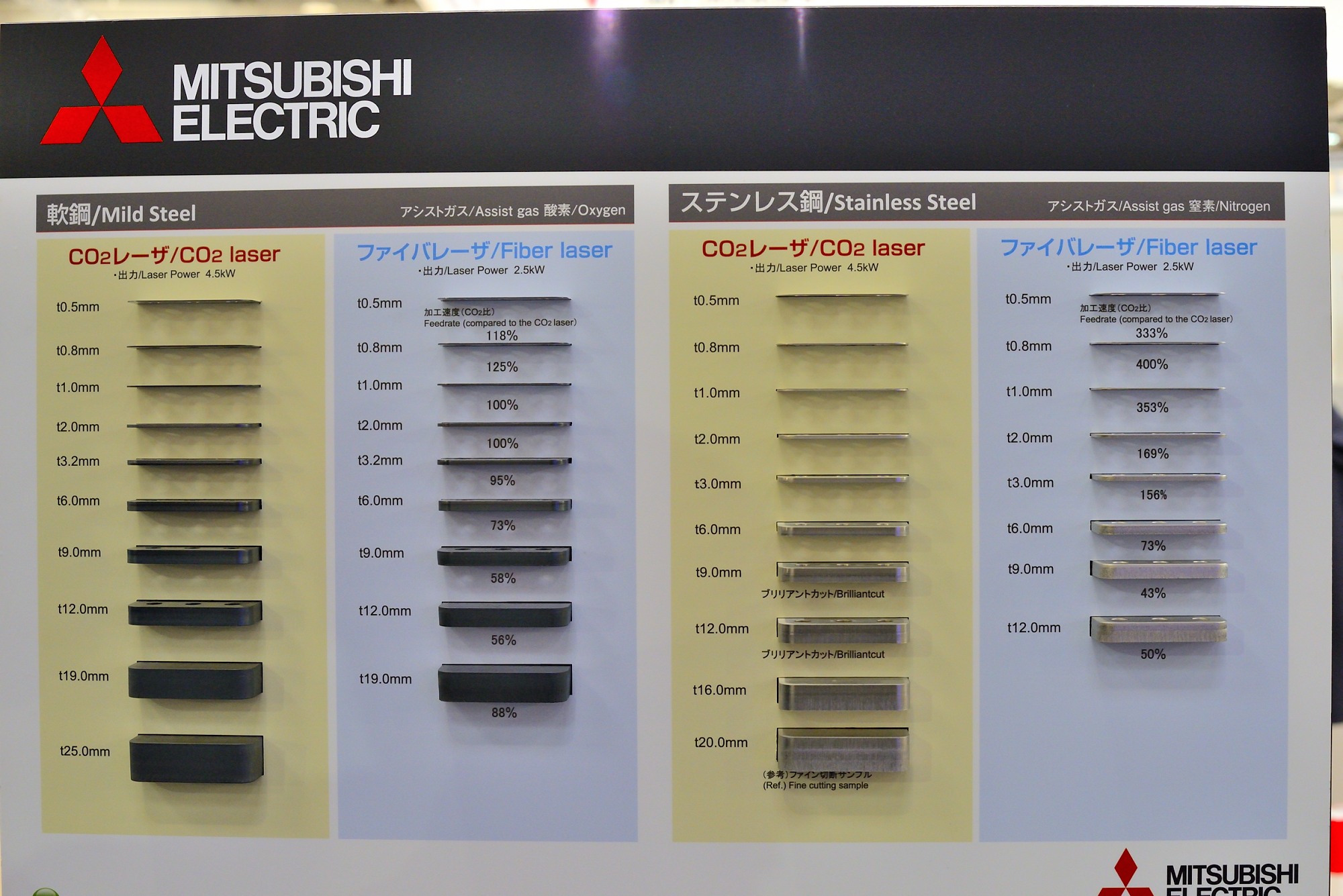

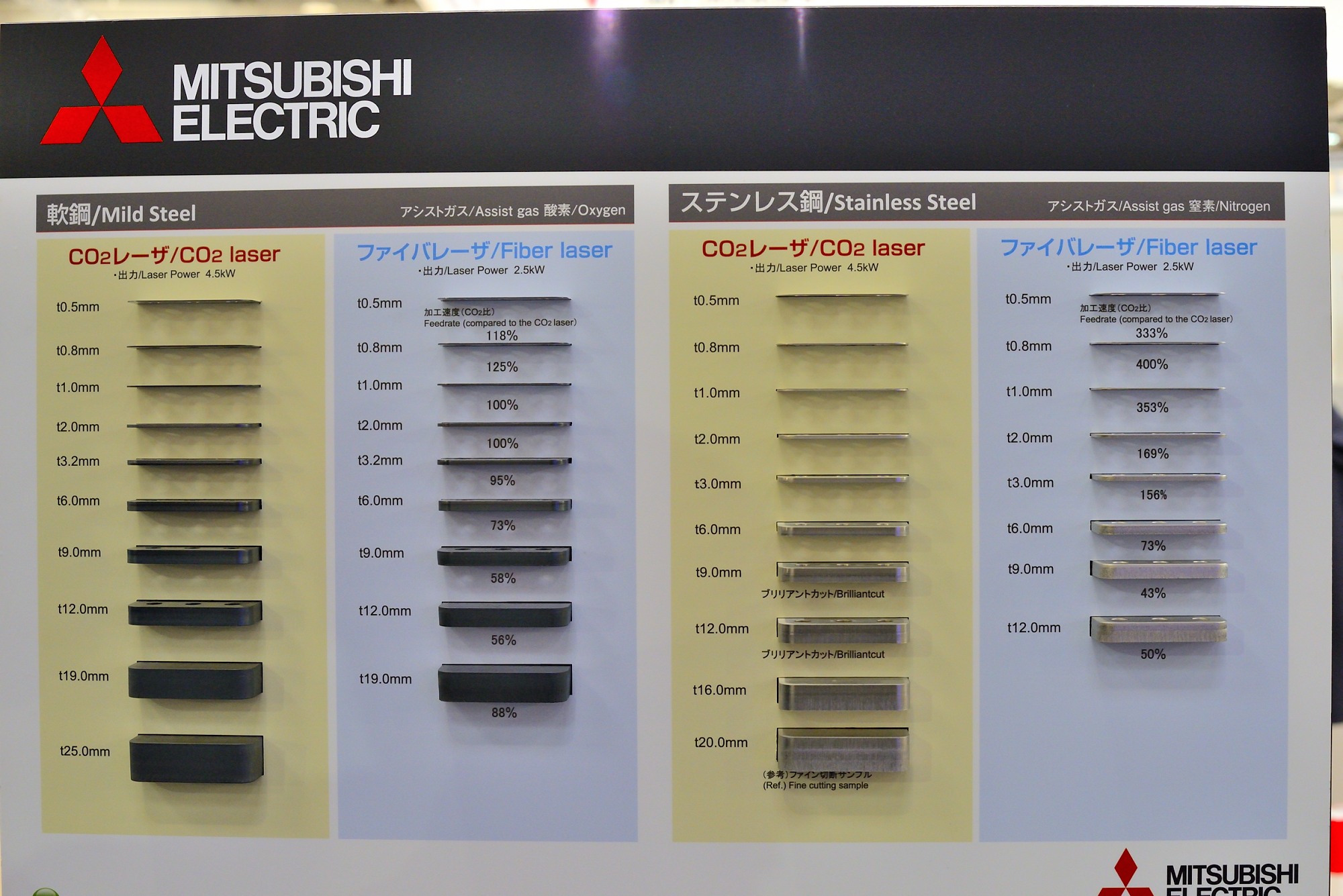

A kto powiedział, że laser fiber nie uzyskuje jakości lasera CO2?

Często różnice wynikają bardziej ze staranności przygotowania próbek niż z samej technologii.

Byłem na tych targach i oczopląsu można było dostać od tych laserów.

Jedni pokazywali próbki ładniejsze z fibera inni z CO2, nie było jakichś wielkich różnic.

Na tym przykładzie widać, że rzeczywiście nierdzewka wygląda na laserze CO2 trochę lepiej, ale zwróć uwagę na kolejne bezsensowne porównanie lasera CO2 4,5kW i fibera 2,5kW. Jak by porównali oba przy mocy 4,5kW to różnicy prawie by nie było.

Poza tym weź pod uwagę, że oni wycieli ze 100 szt każdej próbki przy różnych ustawieniach i wybrali najlepsze aby klient się zachwycał.

Przy grubych blachach to nie takie proste.

Niezależnie czy laser jest fiber czy CO2 w miarę nagrzewania się blachy jakość nieco spada, a w przypadku silnego przegrzania nawet przestaje wycinać i wszystko zatapia.

Czasami trzeba przerwać cięcie i czekac aż ostygnie.

Dlatego przy wycinaniu drobnych detali z grubych blach znacznie lepiej użyć waterjeta.

Mamy tą komfortową sytuację, że możemy sobie pozwolić mówić prawdę o obu technologiach. Sprzedawca laserów zawsze będzie mówił że laser jest najlepszy prawie do wszystkiego, a sprzedawca waterjetów powie to samo.

Jako producent obydwóch typów maszyn możemy w tym zakresie doradzić optymalnie, przeprowadzić próby i demonstrację.

Często różnice wynikają bardziej ze staranności przygotowania próbek niż z samej technologii.

Byłem na tych targach i oczopląsu można było dostać od tych laserów.

Jedni pokazywali próbki ładniejsze z fibera inni z CO2, nie było jakichś wielkich różnic.

Na tym przykładzie widać, że rzeczywiście nierdzewka wygląda na laserze CO2 trochę lepiej, ale zwróć uwagę na kolejne bezsensowne porównanie lasera CO2 4,5kW i fibera 2,5kW. Jak by porównali oba przy mocy 4,5kW to różnicy prawie by nie było.

Poza tym weź pod uwagę, że oni wycieli ze 100 szt każdej próbki przy różnych ustawieniach i wybrali najlepsze aby klient się zachwycał.

Przy grubych blachach to nie takie proste.

Niezależnie czy laser jest fiber czy CO2 w miarę nagrzewania się blachy jakość nieco spada, a w przypadku silnego przegrzania nawet przestaje wycinać i wszystko zatapia.

Czasami trzeba przerwać cięcie i czekac aż ostygnie.

Dlatego przy wycinaniu drobnych detali z grubych blach znacznie lepiej użyć waterjeta.

Mamy tą komfortową sytuację, że możemy sobie pozwolić mówić prawdę o obu technologiach. Sprzedawca laserów zawsze będzie mówił że laser jest najlepszy prawie do wszystkiego, a sprzedawca waterjetów powie to samo.

Jako producent obydwóch typów maszyn możemy w tym zakresie doradzić optymalnie, przeprowadzić próby i demonstrację.

- 25 lis 2012, 16:54

- Forum: Wycinarka Laserowa / Grawerka Laserowa / Lasery

- Temat: Zobacz laser fiber firmy Kimla

- Odpowiedzi: 56

- Odsłony: 21620

Chodzi głównie o to aby proces pompowania oraz emisji wymuszonej przebiegał w rurach rezonatora, a procesy pozostałe takie jak powrót poziomów energetycznych do poziomu podstawowego już poza nimi.

Jest to potrzebne ponieważ aby można było molekułę CO2 ponownie napompować do poziomu umożliwiającego emisję wymuszoną musi ona najpierw osiągnąć podstawowy poziom energetyczny. Czasy "życia" poziomów energetycznych są bardzo krótkie więc przepływ musi być bardzo szybki. Ale też nie może być za szybki ponieważ przy za szybkim przepływie nie wszystkie molekuły napompowane do najwyższego poziomu energetycznego zdążyły by się zderzyć z fotonami i sprawność by spadła.

Laser bez tego szybkiego przepływu oczywiście działa ale ma mniejszą sprawność i szybszą degradację ośrodka czynnego.

Jest to potrzebne ponieważ aby można było molekułę CO2 ponownie napompować do poziomu umożliwiającego emisję wymuszoną musi ona najpierw osiągnąć podstawowy poziom energetyczny. Czasy "życia" poziomów energetycznych są bardzo krótkie więc przepływ musi być bardzo szybki. Ale też nie może być za szybki ponieważ przy za szybkim przepływie nie wszystkie molekuły napompowane do najwyższego poziomu energetycznego zdążyły by się zderzyć z fotonami i sprawność by spadła.

Laser bez tego szybkiego przepływu oczywiście działa ale ma mniejszą sprawność i szybszą degradację ośrodka czynnego.

- 24 lis 2012, 16:30

- Forum: Wycinarka Laserowa / Grawerka Laserowa / Lasery

- Temat: Zobacz laser fiber firmy Kimla

- Odpowiedzi: 56

- Odsłony: 21620

Szanowny Kolego,Sprawdziliśmy w firmie chyba wszystkich producentów laserów CO2 (tych liczących się Trumpf, Mazak, Bystronic, Mitsubishi). Wg wszystkich tych firm sprawność jest na poziomie około 10 %, a zasilanie do 4 kW to nie 80 kW, a około 50kW. U każdego jest podobnie. Coś tu się zatem nie zgadza. Druga sprawa to fakt, że przy cięciu nierdzewki powyżej 3 mm przy fiberze idzie 2 x więcej azotu niż przy CO2. Powyżej jest jeszcze gorzej a prędkość cięcia fibera w stosunku do CO2 znacznie spada. CO2 jest dużo szybszy. Wg mnie fiber to nadaje się do blachy max 3 mm. Powyżej to ani jakości ani prędkości ani oszczędności nie ma. Jeżeli macie inne zdanie proszę o odpowiedź, może czegoś nie wiemy i jak ma to tak dobrze wyglądać to kupimy fibera. Jaki jest koszt fibera ok. 3 kW ? i dwa jaka jest prędkość cięcia stali węglowej i nierdzewki dla 5, 12 i 16 mm? Chcę to porównać.

Rzeczywiście różnice w koszcie prądu do lasera CO2 i fiber mogą różnić się wielokrotnie. Dotyczy to oczywiście cięcia blach do 3-4 mm ale ponad tą granicę wbrew temu co twierdzą przedstawiciele wymienionych marek laser fiber również jest znacznie ekonomiczniejszy w zużyciu prądu.

Przy blachach cienkich prędkość lasera CO2 jest osiągana laserem fiber przy połowie mocy wyjściowej lasera CO2.

Lasery CO2 rzeczywiście maja sprawność ok 10% jednak dotyczy to tylko sprawności energetycznej źródła i nie ma nic wspólnego z tym ile laser podczas pracy pobiera prądu jako cała maszyna.

Załóżmy, że rozpatrujemy laser CO2 o mocy 4kW. przy sprawności 10% wymagane do jego zasilania jest 40kW. Laser jest zasilany prądem w.cz. a że zasilacz wielkiej częstotlowości ma również ograniczoną sprawność to rzeczywiście sam rezonator zużywa ok 50kW energii.

Kolejnym prądożernym elementem lasera CO2 jest turbina rozpędzająca mieszankę gazów do ogromnych prędkości. Moc tej turbiny to ok 8kW.

Ale to nie wszystko. Jeśli wkładamy 58 kw, a na wyjściu mamy 4kW to 54kW musimy odebrać w postaci ciepła. Chłodnica pobiera mniej więcej połowę tego co jest w stanie odebrać od chłodzonego systemu więc będzie to ok. 29kW.

Czyli już mamy 83kW, a do tego dochodzi przecież jeszcze układ odpylający co najmniej 3kW, pompa próżniowa itp.

Wyliczenia te w sumie dają 86kW nie licząc napędów osi lasera. Powiedzmy, że niech będzie 90kW. I dokładnie taka wartość mocy podana jest w instrukcji lasera Trumpf o mocy 4kW jaki posiadamy. Dla porównania na innym naszym laserze Trumpfa o mocy 2.6kW jest podane 60kW zasilania. Więc jest to w przybliżeniu proporcjonalne.

A teraz dla porównania laser fiber:

2kW mocy wyjściowej lasera IPG wymaga dostarczenia dokładnie 6kW zasilania.

Czyli do rozproszenia zostaje ok 4kW. Jako że przedmiotowe źródło może pracować przy wyższej temperaturze niż CO2 do rozproszenia tych 4kW wystarczy chłodnica z lodówką 1.5kW czyli da to nam w sumie 7.5kW. Po dodaniu odpylacza i wyposażenia będzie to ok. 12kW.

Czyli nawet porównując nie tylko sam rezonator ale całość maszyny, bo przecież to interesuje użytkownika, to i tak przewaga lasera fiber jest co najmniej 7 -krotna.

Natomiast do większych grubości, żeby to miało sens należy już porównywać laser CO2 i laser fiber o tej samej mocy. Więc policzmy jeszcze raz 4kW laser bierze 12kW + 3kW lodówka daje 15kW + odpylacz i napędy daje 19kW, więc i tak 4 razy mniej.

Co do prędkości cięcia to zasada podstawowa jest taka, że nie ma rodzaju ani grubości blachy przy której laser CO2 był by szybszy od lasera fiber tej samej mocy.

Jest tak dlatego, ponieważ światło z lasera fiber można bardziej skupić czyli uzyskać większa koncentrację energii, poza tym światło z lasera fiber jest lepiej pochłaniana przez metale niż światło lasera CO2.

Często producenci laserów CO2 porównują dla grubszych blach laser CO2 4kW do lasera fiber 2kW, a w tym przypadku rzeczywiście wyjdzie na korzyść CO2, tyle tylko że to porównanie nie ma sensu.

Prawda jest taka, że producenci laserów CO2 i fiber mają konkretny interes w tym, aby swoich klientów zniechęcać do laserów fiber.

Po prostu większość z nich źródła CO2 produkuje sama, a że cena źródła to ok połowa ceny lasera to połowa zarobku na laserze pochodzi z zarobku na źródle.

Jeśli ktoś zamówi laser z rezonatorem typu fiber który będą musieli zamówić od IPG to po prostu na laserze połowę zarobi jego producent a połowę IPG.

Z tego powodu dla osiągnięcia porównywalnego zysku producent laserów musi wyprodukować 2 lasery fiber zamiast jednego CO2.

Duże firmy, które dotychczas produkowały lasery CO2 oczywiście muszą oferować również lasery fiber aby ich konkurencja nie posądziła, że się nie rozwijają, jednak nie jest to dla nich najlepszy interes.

Nie jest prawdą również, że laser fiber zużywa więcej gazu tnącego.

Jest wręcz przeciwnie. Ze względu na zachowanie światła podczas skupiania, im krótsza jest długość fali tym bardziej można skupić wiązkę. Ze względu na to, że długość fali światła lasera fiber jest dziesięciokrotnie krótsza niż laserów CO2 możliwość skupienia znacznie wzrasta, a to pozwala na używanie mniejszych średnic dysz niż w przypadku lasera CO2, co bezpośrednio wpływa na zmniejszenie zużycia gazu.

- 20 sie 2012, 23:11

- Forum: Wycinarka Laserowa / Grawerka Laserowa / Lasery

- Temat: Zobacz laser fiber firmy Kimla

- Odpowiedzi: 56

- Odsłony: 21620

Zapraszam do obejrzenia: cięcia blachy 16mm na laserze Kimla Flashcut 1530 2kW

I kto powiedział że laser fiber nie nadaje się do grubych blach?

Oszczędności na prądzie wciąż są prawie dziesięciokrotne.

I kto powiedział że laser fiber nie nadaje się do grubych blach?

Oszczędności na prądzie wciąż są prawie dziesięciokrotne.