A ja tak z czystej ciekawości się zapytam, co Wy Panowie chcecie spawać na tych stołach?

Z jakimi tolerancjami? W jakich reżimach technologicznych? Dla kogo? Jak duże serie?

Na spawalni wykorzystuję zarówno stoły Demelera i Siegmunda.

Mam czternaście blatów systemu 28. Są pomiędzy sobą prawie w 100% kompatybilne. Osprzęt prawie także.

Pewnie, że jest to narzędzie o bardzo fajnym komforcie pracy, ale kosztuje też niezłe pieniądze.

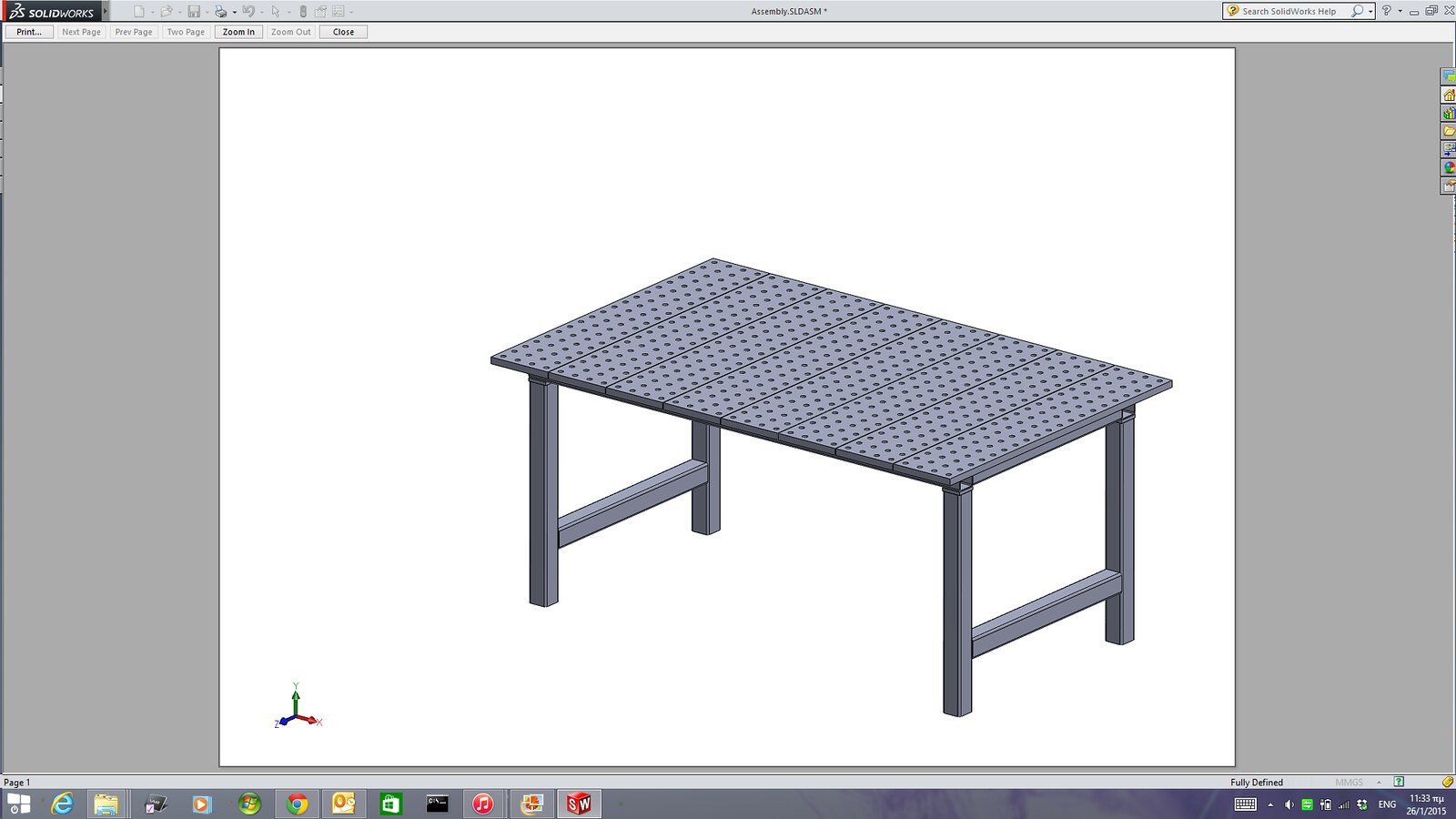

Oprócz tego od długiego czasu wykorzystuje stół własnej konstrukcji i wykonania.

Zresztą w sumie są trzy prawie takie same plus stanowisko identycznego systemu.

Przyjęty standard to "szesnastka" i podziałka stołu 50x50 z siatką bez otworów po przekątnych.

Blat jest z blachy t=15mm, bo t=16 (wg pomysłu kolegów) jest trudniej dostępna.

Otwory palone z lasera z kompensacją na "zero". Dokładność płaskości uzyskana odpowiednią konstrukcją podblatową.

Wymiarowo na 15 metrach długości mieści się w granicach 1mm.

Płaskość niwelacyjna w granicach 1mm.

Oprzyrządowanie pozwala bezproblemowo budować konstrukcje tego typu:

Widać stanowisko z płytami identycznego systemu na poziomie podłogi.

Jeszcze kilka zdjęć:

Mniejsze stanowiska mam przygotowane w podobny sposób:

Co do stołów systemowych markowych....Uważacie, że otwory w takich stołach są w tolerancjach H7?

Zdecydowanie nie. Pomiędzy średnicami otworów w stole i stoperami jest około 25 setek różnicy.

Pozwala to bezproblemowo rozebrać oprzyrządowanie podczas zdeformowania konstrukcji spawanej podczas kurczenia spawów. W samoróbce jest to trudniejsze. Korzyścią markowego stołu jest azotowanie plazmowe powierzchni co utrudnia "przyklejanie" się odprysków spawalniczych, ale jest to opcją dodatkowo płatną.

Kiedyś - jak mi się bardziej chciało, to robiłem eksperymenty z przestawianiem robót pomiędzy stołami - z markowego na samoróbkę i na odwrót. Celem było sprawdzenie jak w statystycznej kontroli jakości odbije się takie postępowanie na "jakości" wyrobów, ilości braków, itd. Różnice mieściły się w granicach błędów rozkładu statystycznego.

Natomiast przesunięcie spawaczy pomiędzy poszczególnymi obszarami, zawsze skutkowało grubym zachwianiem systematyczności dostaw i znaczną ilością braków.

Tak więc moim zdaniem w przypadku spawalnictwa sęk "jakości" nie tkwi w narzędziach, spawarkach, stołach, itd.

Najważniejszy jest spawacz i jego doświadczenie. Wiercenie i rozwiercanie (chryste) otworów w szlifowanych stołach niewiele pomoże słabemu spawaczowi. Natomiast jak spawacz ma umiejętności i czuje konstrukcje, to swoją robotę zrobi nawet na zwykłym kawałku blaszki prosto z lasera.

Oczywiście nie czuję potrzeby przekonywania nikogo o wyższości świąt bożego narodzenia nad wielkiej nocy.....

Dodane 3 minuty 41 sekundy:

Aha - na tych samoróbkach spokojnie można produkować całe moduły kolejowe:

zgodnie z wymaganiami ISO 15085 CT2 i ISO3834....