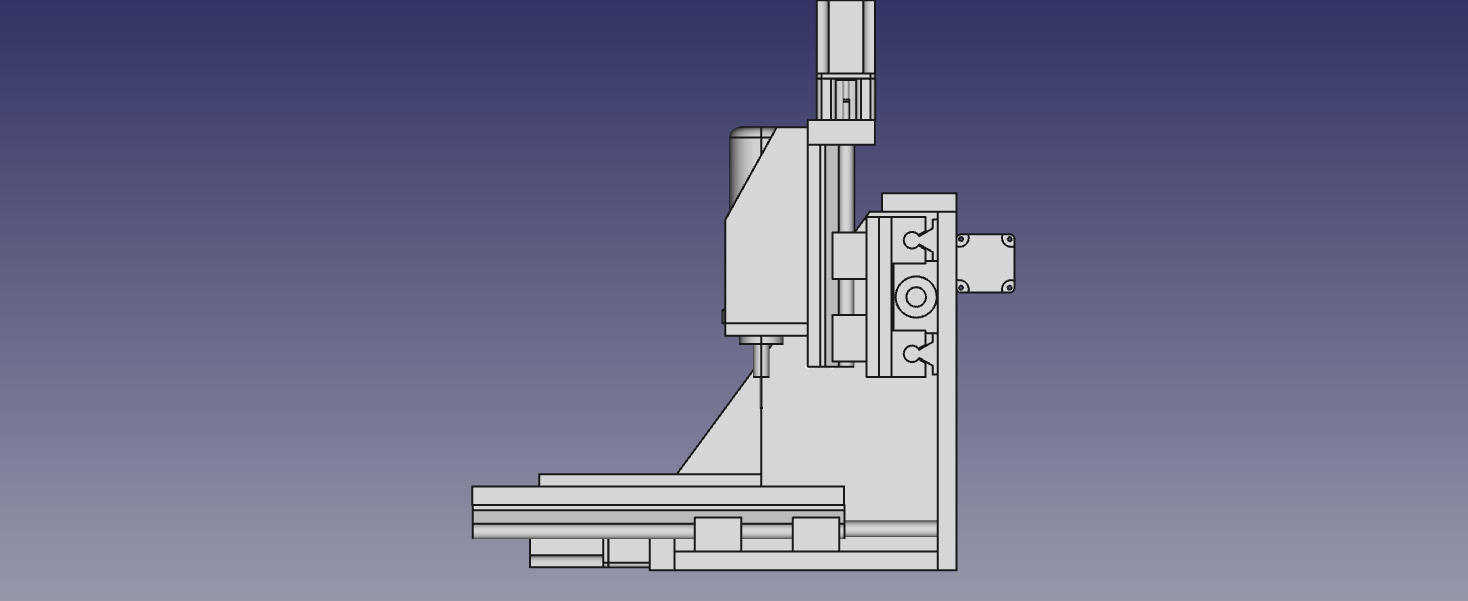

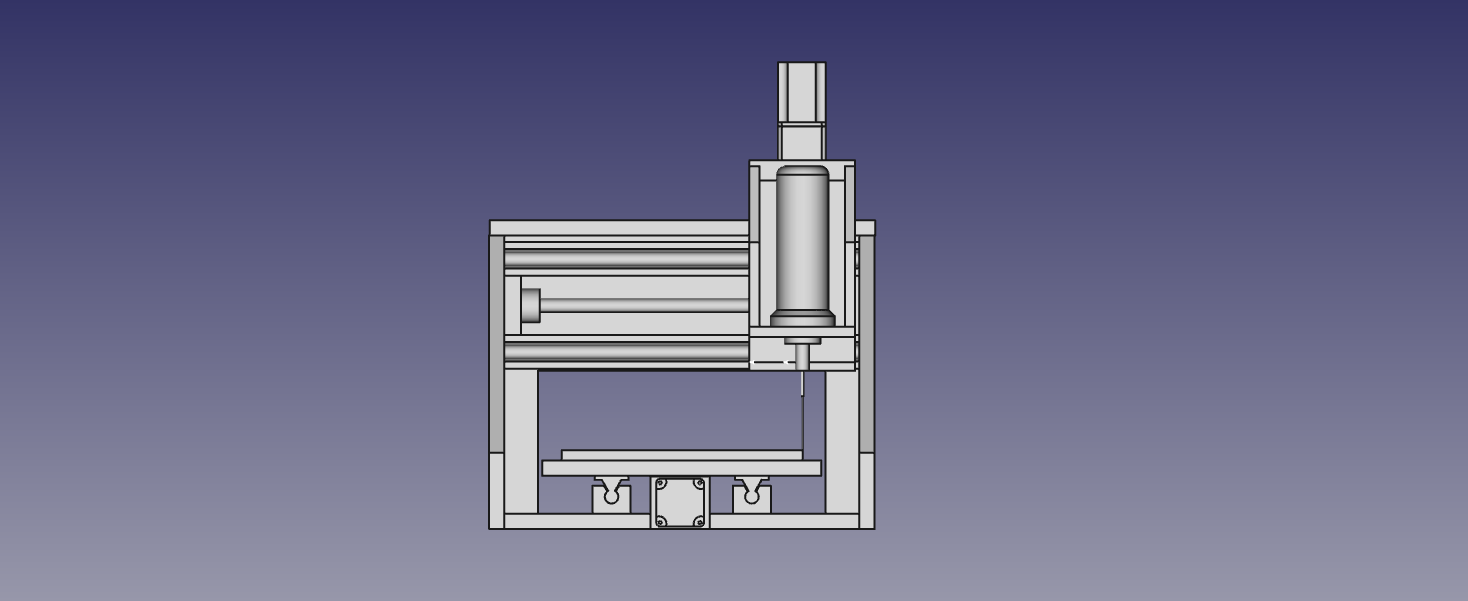

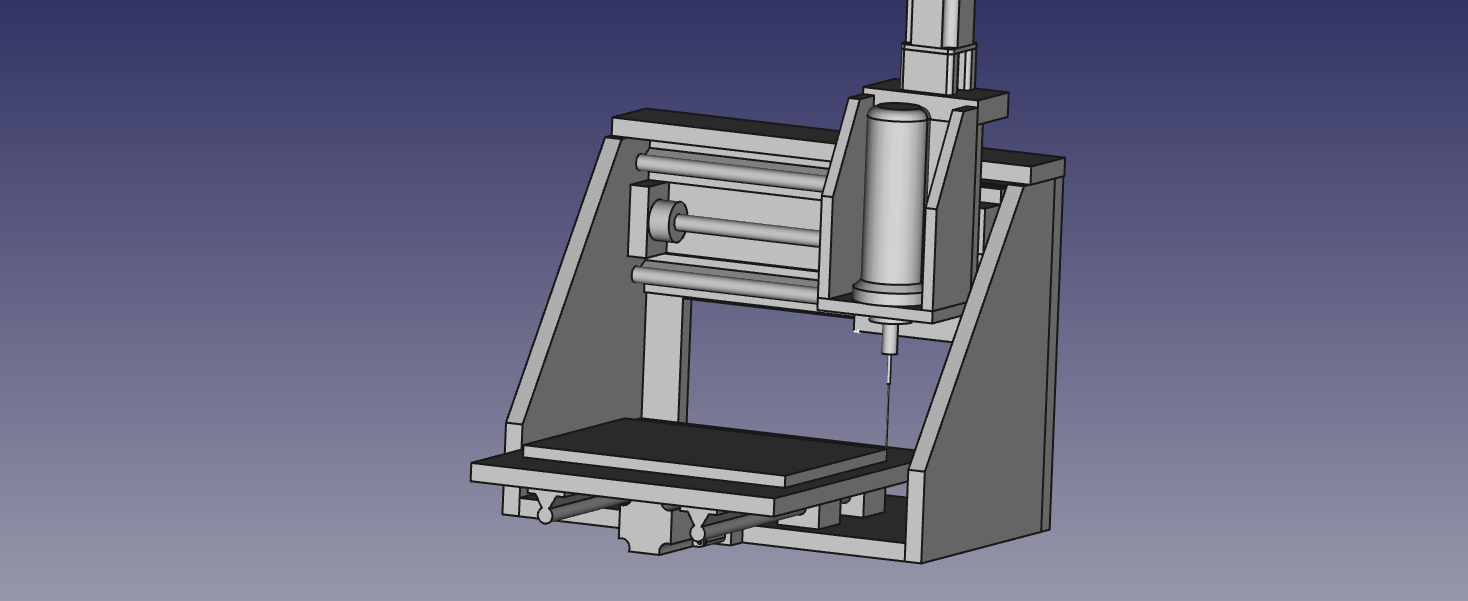

Podobnie jak większość nowych użytkowników i zachorowałem na niepohamowaną chęć posiadania własnej małej frezarki CNC. Przyjąłem następujące założenia:

* zastosowanie typowo hobbystyczne (maszyna nigdy nie zarobi $),

* pole robocze: (X Y Z) 210 x 290 x 80 mm,

* obróbka plastiku, drewna (sklejki) i czasami aluminium (cienkimi warstwami, mogę poczekać),

Jeśli chodzi o konstrukcje to:

* klasyka forum czyli wałki podparte 16mm (pocięte z dwóch 1 m odcinków) i łożyska liniowe otwarte,

* konstrukcja z skręcanego aluminium - płyty precyzyjne PA13 lub blachy PA6 cięte piłą lub waterjetem (najprawdopodobniej 15mm),

* ruchomy stół (najprawdopodobniej z lignofolu lub czegoś podobnego) z przykręconym od spodu wałkami podpartymi,

* rozstaw zewnętrznych krawędzi łożysk liniowych wynosi (X Y Z) 150, 120, 120 mm,

* silniki krokowe 1,89 Nm w osi X i Y,

* śruby trapezowe 16x4 z samodzielnie zrobionymi nakrętkami poliamidowymi (gwintownik z śruby trapezowej) raczej bez kasowania luzu,

* wrzeciono – najprawdopodobniej szlifierka DWT GS-06-27 V lub Kress 800W,

* przed zamówieniem płyt aluminiowych powstanie sklejkowy prototyp

Miałbym do Was kilka pytań:

1. Czy takie ograniczenie pola roboczego pozwoli na wystarczające zwiększenie sztywności maszyny do okazjonalnej obróbki aluminium? Czy może lepiej zastosować standardowe wałki 0,5 m w osi X i Y i uzyskać większe pole robocze a konstrukcja i tak będzie wystarczająco sztywna do obróbki aluminium?

2. Czy rozstaw łożysk liniowych jest wystarczający?

3. Po jakim czasie pojawiają się luzy na nakrętkach trapezowych? Najtańsze śruby kulowe 1204 wraz z nakrętkami i mocowaniem na osie X i Y przy takim polu roboczym można znaleźć na aliexpressie za około 120 zł każdą. Ma sens dopłacać do śrub kulowych (nie wiem tylko czy 1204 lub 1605)? Macie jakiegoś sprawdzonego sprzedawcę? Czy na Z może zostać śruba trapezowa bez kasowania luzu? Wolałbym zamontować coś samochamownego. Ponadto pomiędzy łożyskami liniowymi osi Z zmieści się tylko mocowanie nakrętki trapezowej albo nakrętka śruby kulowej 1204 (mocowanie nakrętki 1605 nie mieści się).

4. Jakiej mocy musi być silnik osi Z (wystarczy 0,5 Nm)?

5. Silniki planuje umieścić w obudowie i zrobić przeniesienie napędu w osi X i Y poprzez pasek HTD 3M 9mm. Może lepiej dać 15mm? Czy wystarczy zębatka o 20 zębach ?

6. Jakiej grubości powinna być płyta zetki oraz krzyżaka (wystarczy 10mm) ? Krzyżak będzie się składał z dwóch płyt alu skręconych ze sobą, tak aby dało się przykręcić do niego obudowy łożysk liniowych.

7. Czy planowane wrzeciono (raczej nie starczy kasy na mokrego chińczyka) pozwoli na wyfrezowanie czegokolwiek w aluminium frezem 4mm ? Czy orientuje się ktoś jak duże bicie mają te wrzeciona?

8. Gdzie kupić łożyska liniowe i wałki? W poltechu zestaw łożysk liniowych + wałki podparte kosztuje około (12*16 zł +2*100 zł) 400zł. U sponsora taki sam zestaw to (12* 30 zł+2*135 zł) 630zł. Ma sens dopłacać? Czy łożyska z poltechu mają możliwość kasowania luzu? Niestety na prowadnice i wózki mnie nie stać (wózek HGH HIWIN 15CA kosztuje około 100zł za szt a prowadnica 220 zł/m - robi się z tego 1600zł), zwłaszcza że w przypadku tych najmniejszych wózków trzeba dodatkowo wyfrezować miejsce na śrubę napędową.

9. Czym skręcić konstrukcję - śrubami M6 czy M8?

Pozdrawiam i góry dziękuję wszystkim za pomoc.