Frezowanie w cienkim materiale

-

blasterpl

Autor tematu - ELITA FORUM (min. 1000)

- Posty w temacie: 3

- Posty: 1903

- Rejestracja: 13 sty 2012, 18:49

- Lokalizacja: jelenia gora

Frezowanie w cienkim materiale

Jak koledzy sobie radzą gdy trzeba wyfrezować/wyciąć detal w cienkim materiale ≈ 3-5mm grubości  . Konkretnie chodzi mi o mocowanie przygotówki tak aby nie drżało. Jaka podkładka miedzy stół a materiał tani , w miarę sztywny - jakieś tworzywo

. Konkretnie chodzi mi o mocowanie przygotówki tak aby nie drżało. Jaka podkładka miedzy stół a materiał tani , w miarę sztywny - jakieś tworzywo  Tak na szybko kawal drewna ale to nie jest chyba optymalna metoda

Tak na szybko kawal drewna ale to nie jest chyba optymalna metoda

Tagi:

-

FTW

- Specjalista poziom 3 (min. 600)

- Posty w temacie: 2

- Posty: 729

- Rejestracja: 16 gru 2016, 10:44

- Lokalizacja: śląsk

Zapomnij o taśmie i aluminium. Przy frezowaniu taśma mi się odklejała od stołu (do alu musisz używać chłodziwa), a potem nie umiałem tego g.... odkleić od blachy

Najlepsze co udało mi się wymyślić to mostki lub takie ustawianie detali, żeby potem trafić śrubami w rowki teowe. To co na zdjęciu tez wygląda na dobry patent,drewno jest praktycznie za free, o ile nie puchnie od chłodziwa to będzie ok.

Najlepsze co udało mi się wymyślić to mostki lub takie ustawianie detali, żeby potem trafić śrubami w rowki teowe. To co na zdjęciu tez wygląda na dobry patent,drewno jest praktycznie za free, o ile nie puchnie od chłodziwa to będzie ok.

-

blasterpl

Autor tematu - ELITA FORUM (min. 1000)

- Posty w temacie: 3

- Posty: 1903

- Rejestracja: 13 sty 2012, 18:49

- Lokalizacja: jelenia gora

Mostki jak najbardziej ale tylko wtedy gdy brzegi detalu nie muszą być idealne (po usunięciu mostków zawsze zostaje jakiś ślad).FTW pisze:

Najlepsze co udało mi się wymyślić to mostki lub takie ustawianie detali, żeby potem trafić śrubami w rowki teowe.

Właśnie aby nie trzeba było trafiać w rowki i nie bać się o "zaczepienie" stołu frezem , wydaje się ze podkładka jest optymalnym rozwiązaniem . Ciekawe czy gruba sklejka ≈20mm by się nadała

-

Tomciowoj

- Specjalista poziom 3 (min. 600)

- Posty w temacie: 1

- Posty: 661

- Rejestracja: 14 kwie 2013, 21:35

- Lokalizacja: Wielkopolska

Najkorzystniejszej wypada podkładka z aluminium, splanować, nawiercić i nagwintować otwory jak w detalu. Można wyciąć jeden detal z grubszego alu nieco mniejszy niż gotowy i używać do docisku śrubami. Chyba że to jedna dwie sztuki to sklejka też da radę o ile głębokości frezowania nie są wyśrubowane bo spuchnie od chłodziwa.

-

grg12

- ELITA FORUM (min. 1000)

- Posty w temacie: 3

- Posty: 1744

- Rejestracja: 03 sty 2007, 14:27

- Lokalizacja: Wiedeń

Z taśmą dwustronna mam złe doświadczenia - pod wpływem spirytusu i dragań puszczała w najmniej odpowiednim momencie. Co gorsza - nawet jeśli nie puściła puchła i mocowanie robiło się elastyczne. Próbowałem też kleju "na gorąco" (laski do pistoletów) - na podkładzie za płytyty aluminiowej trzymał mocno ale do uwolnienia i zamocowania detalu trzeba było nagrzać całość i czekać aż wystygnie (szybkie schladzania wodą podczas mocowania osłabiało spoinę), naklejony na drewno - odrywał się w najmniej odpowiednim momencie.

Gdzieś słyszałem że dobrym materiałem na podkład są plastikowe deski do krojenia - tanie i odporne na w zasadzie wszystkie chłodziwa.

W tej chwili testuję następuące rozwiązanie:

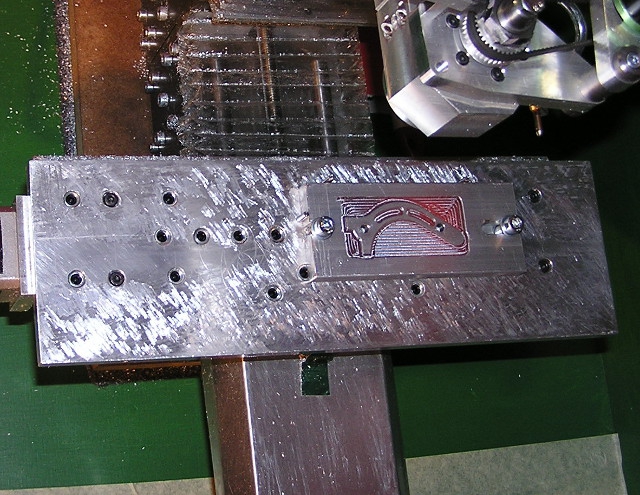

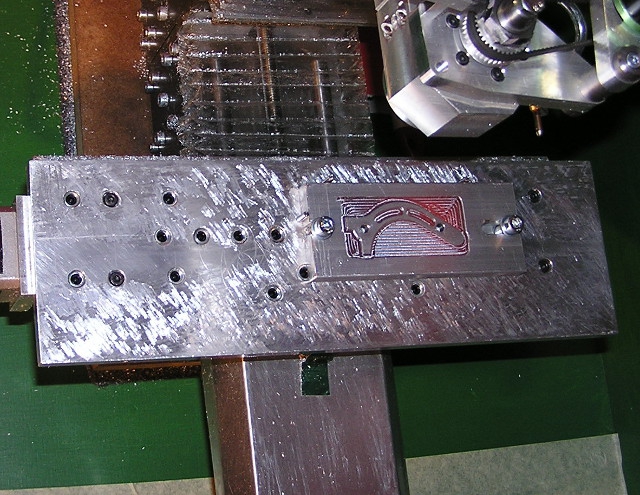

Stolik to płyta aluminowa ze stalowymi insertami M6 - + precyzyjne otwory fi 3mm pod kołki pozycjonujące. Obrabiany materiał jest mocowany śrubami do "paletek" z aluminowego płaskownika. Idea jest taka - pustą paletkę mocuję do stołu dociskając ją do kołków pozycjonujących - następnie znaczę pozycje otworów mocujących (wg. koordynat) i ewentualnie kołków pozycjonujących. Zdejmuję z maszyny, robię otwory mocujące na wiertarce i - zależnie od potrzeby - gwintuję lub robię od spodu pogłebienie pod łeb śruby (w większosci wybieram opcję 2 - w ten sposób nic nie wystaje ponad obrabiany materiał a jeśli grubość materiału jest wystarczająca można zrobić otwor nieprzelotowy i zostawić wierzch materiału czysty). Przykręcam materiał do paletki, paletkę do stołu i - jeśli nie majstrowałem przy offsetach maszyny - w większości przypadków nie muszę nawet szukać krawędzi materiału

Kiedy paletka będzie już tak podziurawiona że braknie miejsca na otwory mocujące albo grubości na planowanie - po prostu zrobię nową (jakieś 5 minut roboty)

Gdzieś słyszałem że dobrym materiałem na podkład są plastikowe deski do krojenia - tanie i odporne na w zasadzie wszystkie chłodziwa.

W tej chwili testuję następuące rozwiązanie:

Stolik to płyta aluminowa ze stalowymi insertami M6 - + precyzyjne otwory fi 3mm pod kołki pozycjonujące. Obrabiany materiał jest mocowany śrubami do "paletek" z aluminowego płaskownika. Idea jest taka - pustą paletkę mocuję do stołu dociskając ją do kołków pozycjonujących - następnie znaczę pozycje otworów mocujących (wg. koordynat) i ewentualnie kołków pozycjonujących. Zdejmuję z maszyny, robię otwory mocujące na wiertarce i - zależnie od potrzeby - gwintuję lub robię od spodu pogłebienie pod łeb śruby (w większosci wybieram opcję 2 - w ten sposób nic nie wystaje ponad obrabiany materiał a jeśli grubość materiału jest wystarczająca można zrobić otwor nieprzelotowy i zostawić wierzch materiału czysty). Przykręcam materiał do paletki, paletkę do stołu i - jeśli nie majstrowałem przy offsetach maszyny - w większości przypadków nie muszę nawet szukać krawędzi materiału

Kiedy paletka będzie już tak podziurawiona że braknie miejsca na otwory mocujące albo grubości na planowanie - po prostu zrobię nową (jakieś 5 minut roboty)

-

grg12

- ELITA FORUM (min. 1000)

- Posty w temacie: 3

- Posty: 1744

- Rejestracja: 03 sty 2007, 14:27

- Lokalizacja: Wiedeń

Na zdjęciu w pierwszym poście obrabiane jest jest chyba aluminium. Elektromagnesy przyciągające aluminum wprawdzie istnieją (sam wrzucałem artykół na ten temat) ale w praktyce nie widziałem...atom1477 pisze:Najprościej jest to mocować na uchwycie magnetycznym, tylko pytanie czy to jest do zaakceptowania w obróbce amatorskiej.

-

atom1477

- Lider FORUM (min. 2000)

- Posty w temacie: 3

- Posty: 3819

- Rejestracja: 21 kwie 2011, 10:58

- Lokalizacja: ::

Widziałeś widziałeś. Każdy silnik trójfazowy indukcyjny tak działa.

Wirujące pole stojana ciągnie za sobą aluminiowy wirnik.

Celowo trochę prowokacyjnie napisałem o elektromagnesie, bo wiedziałem że zaraz ktoś wyskoczy że tam jest aluminium a więc go magnes nie przyciągną. Tylko właśnie, magnes. A więc pole stałe.

A pole z elektromagnesu może być zmienne a takie pole już może przyciągać wszystko (nawet słoną wodę).

Wirujące pole stojana ciągnie za sobą aluminiowy wirnik.

Celowo trochę prowokacyjnie napisałem o elektromagnesie, bo wiedziałem że zaraz ktoś wyskoczy że tam jest aluminium a więc go magnes nie przyciągną. Tylko właśnie, magnes. A więc pole stałe.

A pole z elektromagnesu może być zmienne a takie pole już może przyciągać wszystko (nawet słoną wodę).