Tu trzeba być ostrożnym, bo przy planowaniu powierzchni może nie starczyć długości freza do obrobienia podstawy bramy z jednego zamocowania.Wojteo CK pisze:Stopy pod nogami bramy wydłuż i daj trójkątne zastrzały z jednej i z drugiej strony.

Frezarka do aluminium

-

Wojteo CK

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 6

- Posty: 163

- Rejestracja: 04 gru 2009, 17:52

- Lokalizacja: Kielce

Jeszcze nie wiemy czy będą obrabiane stopy i podstawa  Ale gdzieś mi się przewinęła kwota 12 tys. zł więc przy takiej kwocie to by wypadało

Ale gdzieś mi się przewinęła kwota 12 tys. zł więc przy takiej kwocie to by wypadało

Generalnie kolega musi sporo zmienić żeby nie utopić pieniędzy.

A czy kolega Gonzoo zastanawiał się może nad konstrukcją kolumnową?

Generalnie kolega musi sporo zmienić żeby nie utopić pieniędzy.

A czy kolega Gonzoo zastanawiał się może nad konstrukcją kolumnową?

Scientists dream about doing great things. Engineers do them.

James A. Michener

James A. Michener

-

Gonzoo

Autor tematu - Czytelnik forum poziom 1 (min. 10)

- Posty w temacie: 15

- Posty: 17

- Rejestracja: 27 sie 2015, 19:19

- Lokalizacja: Wyszków

Nad kolumnową nie myślałem, bramowa mnie satysfakcjonuje

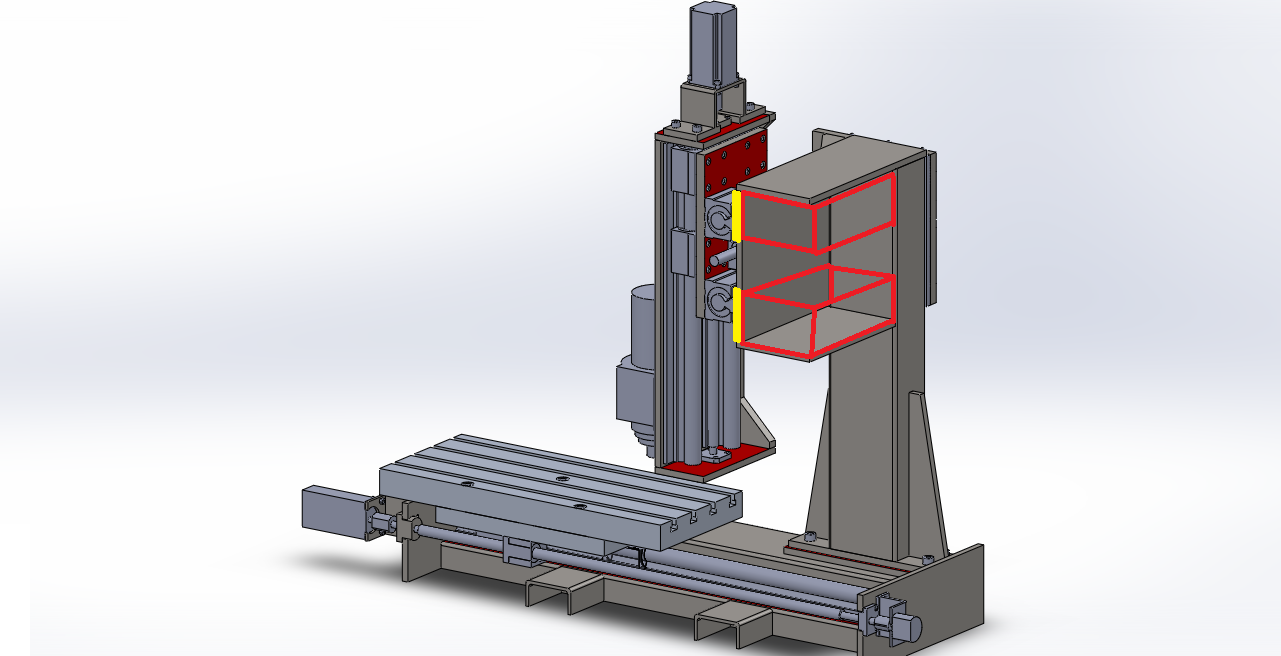

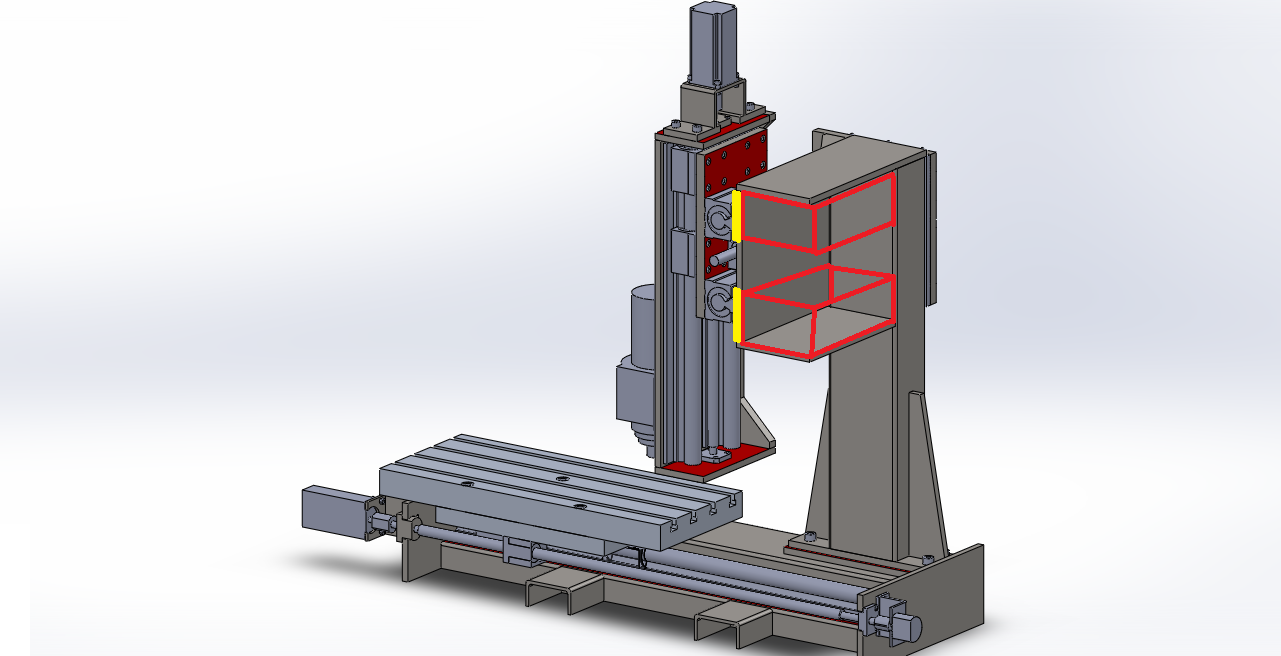

Kolorem czerwonym zaznaczyłem powierzchnie, które chciałbym obrobić. Są to powierzchnie pod prowadnicami, montażowa elektrowrzeciona, górna półka osi Z (aby zrównać spawy) oraz między płytką a podstawą kolumn aby ustawić poziomo.

Jeśli chodzi o tył płyty bramy to bałbym się spawać na jej powierzchni ze względu na możliwe odkształcenia, dlatego na chwilę obecną mam taki pomysł, aby dospawać płyty zgodnie z załączonym rysunkiem (tzn. obejmują one płytę bramy od góry i dołu).

Co do płyt podstawy to czy pogrubienie ich do 20mm jest konieczne? Tak patrząc na pierwszy rzut oka mamy zarówno profile stalowe 80x120 oraz ceowniki 80x40, a odległość między nimi na tyle jest niewielka, że szansa na wygięcie ich wydaje się mała.

Bardzo fajny pomysł z takim kształtem płyt podstawy, ale w mojej konstrukcji chyba nie miałoby to większego znaczenia, bo i tak planuję zamocowanie dystansu o takiej wysokości, że stół będzie się poruszać ponad płytami (widać to na rzucie z boku).

Podstawę wzmocniłem ceownikami, a ścianki boczne pogrubiłem do 15mm

Jeśli chodzi o wykonanie spawów to zajmie się tym osoba obeznana w temacie.

Zetka skręcana do stalowej płyty 15mm.

[/quote]

-

ursus_arctos

- Lider FORUM (min. 2000)

- Posty w temacie: 4

- Posty: 2083

- Rejestracja: 11 cze 2011, 18:29

- Lokalizacja: Warszawa / Lublin

Uwagi odnośnie zetki:

1. Wrzeciono jest za wysoko. Uchwyt wrzeciona powinien być na samym dole - w ten sposób unikasz potencjalnych kolizji zetki z materiałem, co zwiększa użyteczność maszyny.

2. Łożyska osi Z są za blisko siebie i za wysoko - sam próbowałem zrobić niemal identyczny układ i... obecnie do większości prac mam odwrócony krzyżak (tzn. łożyska zetki są niżej, niż X) - pole robocze w Z diabli wzięli, ale przynajmniej jest sztywno.

1. Wrzeciono jest za wysoko. Uchwyt wrzeciona powinien być na samym dole - w ten sposób unikasz potencjalnych kolizji zetki z materiałem, co zwiększa użyteczność maszyny.

2. Łożyska osi Z są za blisko siebie i za wysoko - sam próbowałem zrobić niemal identyczny układ i... obecnie do większości prac mam odwrócony krzyżak (tzn. łożyska zetki są niżej, niż X) - pole robocze w Z diabli wzięli, ale przynajmniej jest sztywno.

-

Gonzoo

Autor tematu - Czytelnik forum poziom 1 (min. 10)

- Posty w temacie: 15

- Posty: 17

- Rejestracja: 27 sie 2015, 19:19

- Lokalizacja: Wyszków

Elektrowrzeciono przesunąłem. A co do zety, to czy przedstawione na rysunku rozwiązanie miałoby szanse? Są to dwie płyty stalowe 15mm, oddzielnie montowane są na nich łożyska i nakrętki, a na koniec są ze sobą skręcane, co pozwoliłoby przesunąć łożyska osi Z o 60mm w dół.

Martwi mnie tylko bezwładność osi Z, czy aby silnik bramy nie będzie mieć z nią problemu?

-

ursus_arctos

- Lider FORUM (min. 2000)

- Posty w temacie: 4

- Posty: 2083

- Rejestracja: 11 cze 2011, 18:29

- Lokalizacja: Warszawa / Lublin

-

ursus_arctos

- Lider FORUM (min. 2000)

- Posty w temacie: 4

- Posty: 2083

- Rejestracja: 11 cze 2011, 18:29

- Lokalizacja: Warszawa / Lublin

-

Wojteo CK

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 6

- Posty: 163

- Rejestracja: 04 gru 2009, 17:52

- Lokalizacja: Kielce

Zetka wydaje się długa w porównaniu do wrzeciona  Planujesz obrabiać wysokie elementy? Jaki chcesz mieć przesuw w tej osi?

Planujesz obrabiać wysokie elementy? Jaki chcesz mieć przesuw w tej osi?

Zastanów się może nad przeniesieniem silnika w osi Y do tyłu? W chwili obecnej będzie Ci przeszkadzać jak będziesz się poruszał wokół maszyny. A może użycie pasków? Tylko że powiększa to koszty ale maszyna nie ma wystających silników.

Mimo wszystko będę się trzymał wersji że brama powinna być zbudowana z min. 3 profili jak pokazałem wcześniej. Tak jak masz teraz to wg mnie jest błąd bo robisz z 3 blach ceownik. Profil jednolity zawsze będzie lepszy od takiego wyspawanego. Proponuję jeszcze coś takiego:

Dać dwa profile na sztorc, zrezygnować z pojedynczej blachy a zastosować dwa płaskowniki na szerokość trochę większą od prowadnicy. Żółte elementy to płaskowniki.

Dzięki temu nie musisz frezować całej blachy a tylko dwa płaskowniki na mniejszą szerokość. Łatwiej jest obrobić taką powierzchnię. Płaskowniki oczywiście spawane odcinkami do profili.

To samo proponowałbym zrobić pod prowadnicami w osi Y. Na ceowniki daj płaskowniki jakieś. Po spawaniu może się okazać że braknie "mięsa" przy obróbce. Jak już i tak będziesz płacił za wyprowadzenie powierzchni to zrób przynajmniej tak żeby było z czego zebrać przy frezowaniu.

Generalnie wszędzie tam gdzie będziesz coś frezował to daj odpowiednie naddatki na obróbkę.

Co to za stolik będziesz miał? Chcesz go robić czy gotowy kupujesz?

Zastanów się może nad przeniesieniem silnika w osi Y do tyłu? W chwili obecnej będzie Ci przeszkadzać jak będziesz się poruszał wokół maszyny. A może użycie pasków? Tylko że powiększa to koszty ale maszyna nie ma wystających silników.

Mimo wszystko będę się trzymał wersji że brama powinna być zbudowana z min. 3 profili jak pokazałem wcześniej. Tak jak masz teraz to wg mnie jest błąd bo robisz z 3 blach ceownik. Profil jednolity zawsze będzie lepszy od takiego wyspawanego. Proponuję jeszcze coś takiego:

Dać dwa profile na sztorc, zrezygnować z pojedynczej blachy a zastosować dwa płaskowniki na szerokość trochę większą od prowadnicy. Żółte elementy to płaskowniki.

Dzięki temu nie musisz frezować całej blachy a tylko dwa płaskowniki na mniejszą szerokość. Łatwiej jest obrobić taką powierzchnię. Płaskowniki oczywiście spawane odcinkami do profili.

To samo proponowałbym zrobić pod prowadnicami w osi Y. Na ceowniki daj płaskowniki jakieś. Po spawaniu może się okazać że braknie "mięsa" przy obróbce. Jak już i tak będziesz płacił za wyprowadzenie powierzchni to zrób przynajmniej tak żeby było z czego zebrać przy frezowaniu.

Generalnie wszędzie tam gdzie będziesz coś frezował to daj odpowiednie naddatki na obróbkę.

Co to za stolik będziesz miał? Chcesz go robić czy gotowy kupujesz?

Scientists dream about doing great things. Engineers do them.

James A. Michener

James A. Michener

-

Gonzoo

Autor tematu - Czytelnik forum poziom 1 (min. 10)

- Posty w temacie: 15

- Posty: 17

- Rejestracja: 27 sie 2015, 19:19

- Lokalizacja: Wyszków

Początkowo plan był obrabiać przedmioty 200mm, przy obecnej konfiguracji mam posuw osi Z na poziomie 230mm, także cel osiągnięty.

Jeśli chodzi o napędy to specjalnie nie martwię się tym aby mi mogło przeszkadzać, większość czasu maszynka będzie sobie sama radzić niż będzie potrzebować mojej pomocy

Ok, pomysł z dystansami wdrożyłem i wygląda on jak na rysunkach powyżej.

Jeśli chodzi o stolik to na razie jeszcze nad nim nie myślałem, maszyna raczej będzie stać w jednym miejscu i prawdopodobieństwo przenoszenia jej jest znikome, aczkolwiek marzy mi się stolik jak w linku poniżej... ale na razie chciałbym właściwą część maszyny ogarnąć

https://www.cnc.info.pl/topics30/frezar ... 058,20.htm

Co do enkodera osi Z to mam z nim problem, bo w zestawie który planuję zamówić silnik nie posiada wałka z drugiej strony co zmusza mnie do zainstalowania enkodera nie w osi śruby, pomysł mam na przeniesieniu obrotów wałka kołem pasowym, z tym że jak patrzę na to rozwiązanie to wygląda ono trochę tandetnie, może to kwestia wizualna...